[0001] Настоящее изобретение относится к имеющим покрытия турбинным лопаткам или лопастям, более конкретно, к турбинным лопаткам или лопастям паровых турбин и газовых турбин, используемых для производства электроэнергии, а также к лопаткам и лопастям, используемым в низкотемпературной компрессорной части авиационного двигателя. Определенные варианты осуществления также относятся к имеющим покрытия крыльчаткам насосов, клапанам и другим компонентам, которые могут подвергаться кавитационной эрозии в жидкости.

[0002] Кроме того, настоящее изобретение относится к покрытию, нанесенному на часть аэродинамической поверхности турбинной лопатки для повышения ее поверхностной устойчивости к эрозии, включая эрозию под действием ударов имеющих высокую скорость капель воды, а также эрозию под действием засасываемых твердых частиц, таких как песок, пыль и нагар. Предложенное покрытие предназначено для защиты лопаток от коррозии и/или совместного действия эрозии и коррозии. Предложенное покрытие также может придавать устойчивость к кавитации, в частности, таким компонентам, как крыльчатки насосов и клапаны, на которые воздействуют жидкие потоки.

[0003] Настоящее изобретение также относится к способу химического осаждения из газовой фазы (ХОГФ), разработанному для изготовления вышеупомянутого покрытия.

Область техники настоящего изобретения

[0004] Турбинные лопатки представляют собой важнейшие детали паровых турбин и газовых турбин, широко используемых для производства электроэнергии, а также авиационных турбинных двигателей. Они представляют собой детали, разработанные на высоком техническом уровне, которые часто изготавливают с применением передовых материалов. Для достижения оптимальных аэродинамических эксплуатационных характеристик турбины, как правило, имеют оптимальную форму и отделку аэродинамической поверхности. В течение эксплуатации турбины лопатки часто движутся со скоростью, которая приближается к скорости звука или превышает ее, и подвергаются эрозии под действием ударов имеющих высокую скорость капель воды и твердых частиц, что приводит к повышению поверхностной шероховатости турбинных лопаток, значительному увеличению аэродинамического сопротивления и снижению коэффициента полезного действия турбины.

[0005] В некоторых режимах эксплуатации газовых турбин используют воду, вводимую в газовый поток на впуске турбины для увеличения массового потока и повышения коэффициента полезного действия турбина. Образование водяного аэрозоля иногда используют для удаления отложений, накапливающихся на лопатках. Капли воды из распыляемого аэрозоля ударяют по передним кромкам первых четырех или пяти рядов турбинных лопаток и могут приводить к каплеударной эрозии (КУЭ), воздействующей, главным образом, на передние кромки лопаток, придавая лопаткам поверхностную шероховатость и увеличивая трение и аэродинамическое сопротивление лопаток.

[0006] В паровых турбинах быстрое расширение пара приводит к конденсации воды на последних рядах турбинных лопаток. Капли сконденсированной воды могут накапливаться на неподвижных поверхностях турбинных лопаток, образуя более крупные капли, которые могут ударять в передние кромки вращающихся лопаток, таким образом, вызывая КУЭ. Это оказывается особенно проблематичным вблизи концов вращающихся лопаток, где скорость удара является максимальной. Считают, что КУЭ невозможно предотвратить в условиях эксплуатации паровой турбины с применением влажного пара.

[0007] Механизмы КУЭ не являются полностью понятными и включают множество факторов, таких как удары имеющих высокую скорость капель воды, вызывающие деформацию материала лопаток, высокоскоростные струи воды, ударные волны в жидкости и волны напряжений в металле, кавитационные пузырьки в жидкости и гидравлическое проникновение. В некоторых условиях эксплуатации турбин указанные механические факторы также могут быть ускорены химическими и коррозионными эффектами. Вследствие дискретной природы ударов на поверхность металла воздействуют усталостные условия, что приводит к инициированию, распространению и пересечению усталостных трещин, что, в свою очередь, может приводить к постепенной потере материала лопаток. Реакция твердой поверхности на удары капель воды имеет импульсную природу, которую определяют динамические, а не статические механические характеристики. Реакция поверхности металла на изменения под действием КУЭ с течением времени, начиная с исходной стадии инкубации, когда поверхность металла претерпевает деформацию, механическое упрочнение, введение дефектов, таких как дислокации, двойникование, инициирование трещин и образование поверхностной шероховатости без потери материала. Это обычно воздействует на верхний слой металла толщиной от 30 до 50 мкм. За этим следует стадия ускорения эрозии, когда удаление материала ускоряется вследствие распространения подповерхностных трещин и пересечений, что вызывает потери частиц материала, боковые струи воды со скоростями, многократно превышающими скорость ударяющейся капли, и удаление выступов шероховатости поверхности и деформированного материала посредством отрывающего действия. Отличительный признак КУЭ заключается в том, что подвергнутая эрозии поверхность металла приобретает высокую шероховатость. Удар имеющей высокую скорость капли воды по существовавшей ранее трещине или раковине может расширить трещину или раковину и приводить к туннелированию и вспучиванию поверхности металла под действием водяной струи и гидравлического проникновения. Через некоторое время скорость эрозии достигает своего максимума, и скорость КУЭ начинает уменьшаться на стадии замедления/ослабления, вероятно, вследствие амортизирующего эффекта водной подушки, остающейся в глубоких раковинах и полостях, которые образуются в поверхности металла, но даже на этой стадии эрозия продолжается, хотя и с меньшей скоростью. Некоторые хрупкие материалы или покрытия не проявляют этой стадии замедления/ослабления КУЭ и вместо этого претерпевают увеличение скорости эрозии, что приводит к так называемой катастрофической стадии, на которой материал или покрытие полностью разрушается.

[0008] Различные материалы подвергаются воздействию КУЭ в различных степенях и различными путями. Например, поверхность вязкого материала будет подвергаться пластической деформации под действием ударов, образующих углубления, вокруг которых возвышенные края и выступы шероховатости поверхности могут удаляться посредством сдвигового действия имеющих высокую скорость боковых струй воды. Более твердые и хрупкие материалы, с другой стороны, проявляют тенденцию к образованию разрывов и усталостных трещин после повторяющихся ударов. Материалы, имеющие неоднородную структуру, такие как нанесенные термическим распылением покрытия, состоящие из частиц карбида вольфрама в матрице из металлического кобальта, проявляют тенденцию к инициированию повреждений в слабых точках или менее прочных компонентах. Поры, механически слабые включения и дефекты в поверхностном слое материала могут становиться концентраторами механических напряжений, где могут быть инициированы подповерхностные трещины. Повышенная концентрация пор, включений и дефектов в поверхностном слое материала может ускорять стадию инкубации и начало потери материала, делая такие материалы менее способными сопротивляться КУЭ. Считают, что разрушение материала под действием КУЭ на различных стадиях может включать все или большинство из механизмов, упомянутых выше. Вследствие сложности процесса КУЭ отсутствует единая теория развития КУЭ, и не существует общего подхода к прогнозированию устойчивости материала к КУЭ или к разработке материалов, которые могут защищать от КУЭ. Несмотря на всесторонние исследования в этой области, считается невозможной разработка универсального подхода к защите от КУЭ. Существуют лишь некоторые эмпирические правила, которые выполняются для материалов некоторые типов, но не для других типов. Отсутствует единый параметр материала, который может надежно характеризовать способность материала сопротивляться КУЭ.

[0009] Один фактор, который считают важным наиболее часто, представляет собой твердость. Обычно считают, что твердость материала значительно влияет на устойчивость к каплеударной эрозии: для аналогичных материалов устойчивость к эрозии считают пропорциональной числу твердости по Виккерсу в степени 2 или 2,5 [Heymann, F.J.; «К количественному прогнозированию каплеударной эрозии»; STP 474; ASTM; 1970; с. 212-248].

[0010] Легирующие элементы в стали и сплавах других металлов, а также микроструктуру сплавов считают важными факторами, влияющими на их устойчивость к КУЭ. Обнаружено, что сплавы кобальта, хрома и вольфрама, такие как Stellite®, проявляют высокую устойчивость к КУЭ, и это обычно считают результатом их микроструктуры.

[0011] Коррозия может воздействовать на поверхности турбинных лопаток, и в сочетании с КУЭ и/или с эрозией под действием твердых частиц коррозия и эрозия могут проявлять некоторую синергию, когда вследствие эрозии происходит потеря пассивного поверхностного оксидного слоя, присутствующего на многих сплавах, и, таким образом, ускоряется коррозия. Коррозия может представлять собой проблему для турбин, установленных в приморских областях, где в воздухе присутствуют частицы соли и/или капли соленой воды. Добавки или примеси из исходной воды могут концентрироваться, образуя так называемые «ранние конденсаты», приводящие к значительному коррозионному повреждению и коррозионному растрескиванию под напряжением турбинных компонентов. Например, коррозионные органические кислоты могут образовываться при термическом разложении этаноламина (ЕТА), используемого в качестве регулятора рН и хелатообразующего агента.

Уровень техники настоящего изобретения

[0012] Покрытия широко используются на турбинных лопатках, лопастях и других компонентах. Существуют покрытия нескольких типов, причем каждый тип решает отдельную задачу:

i) теплозащитные покрытия, наносимые на лопатки горячей зоны в целях обеспечения более эффективной эксплуатации турбины при повышенной температуре,

ii) абразивные покрытия, наносимые на концы лопаток для срезания истираемой оболочки в целях образования воздухонепроницаемой/газонепроницаемой системы,

iii) устойчивые к коррозии покрытия, наносимые для предотвращения коррозии лопаток, и

iv) устойчивые к эрозии покрытия.

[0013] Покрытия, разработанные для решения задач (i) и (ii), часто оказываются неэффективными в решении задач (iii) и (iv) вследствие различной природы покрытий.

[0014] Настоящее изобретение относится, в частности, к покрытиям типов (iii) и (iv), предназначенным для повышения устойчивости частей турбин к эрозии (включая каплеударную эрозию и эрозию под действием твердых частиц), а также к коррозии.

[0015] В документе US 2012/0125980 (WO 2011/009430) описан способ покрытия турбинной лопатки сплавом Со-Cr, где твердосплавное покрытие изготавливают отдельно, а затем присоединяют к поверхности компонента в процессе высокотемпературной пайки. Сплавы Со-Cr, такие как Stellite 6 и Stellite 21, в форме объемного материала действительно проявляют превосходную устойчивость к КУЭ. Однако их применение в качестве защитного твердосплавного покрытия, прикрепленного посредством пайки или высокотемпературной пайки, увеличивает число проблем. В течение эксплуатации турбины припаянный сплав может подвергаться коррозии, включая возможную биметаллическую или контактную коррозию в некоторых случаях. Остаточные напряжения в соединении высокотемпературной пайкой и другие механические напряжения могут дополнительно ослаблять прочность соединения высокотемпературной пайкой в течение эксплуатации турбины. Некоторые конструкции турбинных лопаток допускают торсионную деформацию лопаток в течение эксплуатации вследствие механических сил, и это прилагает дополнительные напряжения к соединению между стальной основой и твердосплавным покрытием из Со-Cr. С течением времени указанные факторы могут приводить к отделению твердосплавного слоя от основы лопатки. В течение эксплуатации турбины лопатки часто движутся со скоростью, которая приближается к скорости звука или превышает ее в некоторых случаях, и отделение твердых тяжелых частиц твердого сплава может вызывать катастрофическое повреждение турбины.

[0016] Для нанесения слоя сплава Со-Cr меньшей толщины иногда используют такие способы, как лазерное плакирование и термическое напыление. Однако указанные способы могут создавать в слое растягивающие напряжения, которые с течением времени могут приводить к образованию трещин. Поверхностные трещины и микротрещины могут становиться концентраторами механических напряжений, отрицательно воздействуя на усталостные свойства турбинных лопаток, которые имеют значение для долговечности указанных быстродвижущихся напряженных деталей.

[0017] В документе US 2010/0266409 (WO 2007/101465) описано теплозащитное покрытие, наносимое на турбинные лопатки. Полую охлаждаемую изнутри лопатку газовой турбины покрывают связующий слой на основе сплава MCrAlY и керамический теплозащитный слой оксида циркония на наружной стороне лопатки и внутреннее покрытие, содержащее диффузионный слой на основе Cr.

[0018] В документе US 2016/0312622 описано изготовление двухслойного покрытия, содержащего связующий слой, изготовленный из MCrAlX; где М представляет собой по меньшей мере один элемент, выбранный из группы, которую составляют железо (Fe), кобальт (Со), никель (Ni), X представляет собой активный элемент, в качестве которого присутствует иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один редкоземельный элемент, или гафний. Толщина связующего слоя составляет от 20 мкм до 50 мкм. Теплозащитное покрытие наносят поверх связующего слоя, применяя электронно-лучевое физическое осаждение из газовой фазы (ЭЛ-ФОГФ), и оно состоит, например, из ZrO2, Y2O3-ZrO2. Другими словами, на MCrAlX также может присутствовать нестабилизированный, частично стабилизированный или полностью стабилизированный оксидом иттрия и/или оксидом кальций и/или оксидом магния слой. Затем двухслойное покрытие может быть обеспечено соединенными протоками системы охлаждения, изготовленными, например, посредством селективного лазерного плавления.

[0019] В документе RU 2588973 описано изготовление теплозащитного покрытия посредством плазменного напыления покрытия из оксида циркония, стабилизированного оксидом иттрия, на подготовленную поверхность деталей, состоящих из сплава на основе никеля. Покрытие может быть обеспечено градиентным переходным слоем посредством двух магнетронов.

[0020] Описания, упомянутые выше, сосредоточены на теплозащитном покрытии. Теплоизоляционные свойства теплозащитного покрытия определены керамическим слоем с низкой теплопроводностью, который представляет собой фактическую защиту от теплового потока. Теплозащитное покрытие используют на турбинных лопатках в высокотемпературной части газовой турбины. Применение указанных покрытий допускает повышение температуры эксплуатации турбины, что, таким образом, увеличивает коэффициент полезного действия. Керамические теплозащитные покрытия представляют собой передовые материалы, предназначенные для проявления специфической комбинации свойств, таких как низкая теплопроводность, высокая температура плавления, фазовый состав и химическая устойчивость, совместимые коэффициенты теплового расширения всех покровных слоев, высокая устойчивость к термической усталости и окислению. Указанные материалы, как правило, являются хрупкими и не обладают механической прочностью, и поэтому у них отсутствуют свойства устойчивости к эрозии. Кроме того, поскольку имеющие теплозащитное покрытие лопатки представляют собой части газовой турбины, работающие при высокой температуре, составляющей, как правило, от 1000°С до 1600°С, каплеударная эрозия не представляет собой проблему, потому что будут отсутствовать капли воды. Соответственно, не требуется устойчивость к КУЭ.

[0021] В документе US 2017/0009591 описаны компрессорные лопатки или лопасти, которые состоят из металлического сплава, имеющего зону диффузии алюминия толщиной от 10 до 30 мкм на поверхности лопатки или лопасти в качестве подложки. Компрессорные лопатки или лопасти имеют покрытие из твердого материала, который содержит TiN, TiAlN, AlTiN, CrN в форме однослойных или многослойных керамических материалов, как правило, производимых посредством физическое осаждение из газовой фазы (ФОГФ). Покрытие из твердого материала обеспечивает устойчивость к эрозии, а слой диффузии алюминия обеспечивает защиту от коррозии. Однако твердые покрытия, полученные посредством ФОГФ, как правило, имеют относительно малую толщину, составляющую лишь от 3 до 4 мкм, и не обеспечивают достаточную защиту от эрозии.

[0022] В документах US 6800383 и US 8043692 описаны покрытия, разработанные в качестве износоустойчивого покрытия для металлических деталей. Структуру и механические свойства указанных покрытий не считают оптимальными для защиты турбинных лопаток от КУЭ и объединенного воздействия эрозии и коррозии.

[0023] В документе US 6800383 описаны покрытия, состоящие, главным образом, из однофазных карбидов вольфрама, их смесей, а также смесей с углеродом и с металлическим вольфрамом, например, WC+C, WC, WC+W2C, W2C, W2C+W3C, W2C+W12C, W2C+W3C+W12C, W3C, W3C+W12C, W12C, WC+W, W2C+W, W3C+W, W12C+W, W3C+W12C+W. Во всех случаях в документе US 6800383 описаны композиции на основе карбида (карбидов) вольфрама в качестве основной фазы, причем вольфрам присутствует в смеси в качестве примеси, что доказано посредством рентгеновского дифракционного анализа. Указанные композиции карбидов вольфрама имеют высокую твердость, составляющую вплоть до 3500 кг/мм2. Содержание углерода в указанных покровных материалах может составлять вплоть до 15 мас. %, и содержание фтора может составлять вплоть до 0,5 мас. %. Как и большинство других карбидов, указанные материалы имеют относительно высокую хрупкость и высокие механические напряжения. Смеси различных фаз, полученных этим способом, проявляют тенденцию к присутствию очень высоких остаточных напряжений. Примеси механически непрочного углерода и хрупких субкарбидов W3C и W12C могут уменьшать вязкость разрушения и ударопрочность покрытия, причем указанные свойства являются важными для устойчивости к эрозии. Указанные покрытия могут содержать избыточные количества фтора, составляющего вплоть до 0,5 мас. %, что может быть неблагоприятным для адгезионных и защитных свойств покрытий, в частности, если покрытые изделия используют в присутствии воды или кислорода, как в случае лопаток для паровых и газовых турбин.

[0024] В документе US 8043692 описан вольфрам, легированный углеродом в количестве, составляющем 0,01 мас. % вплоть до 0,97 мас. %, и дополнительно легированный фтором в количестве, составляющем 0,001 мас. % вплоть до 0,4 мас. %. Материал имеет высокое число твердости по Виккерсу, составляющее вплоть до 2000, согласно некоторым вариантам осуществления вплоть до 2200, что является важным для износоустойчивости, но было неожиданно обнаружено, что такая высокая твердость является неблагоприятной для устойчивости к эрозии и, в частности, для устойчивости к КУЭ. Способ, описанный в документе US 8043692, не позволяет ни регулировать, ни предотвращать присутствие кислорода или воды в камере для нанесения покрытия, а также их адсорбцию на покрытых частях или присутствие в газообразных предшественниках. Тот факт, что даже следы кислорода и воды в камере для процесса ХОГФ могут воздействовать на свойства покрытия, был лишь недавно обнаружен заявителем настоящего изобретения. Водород промышленного качества, используемый в качестве газообразного восстановителя в известных процессах ХОГФ, содержит водяной пар и следы кислорода, которыми нельзя пренебрегать. Водород промышленного качества обычно производят посредством электролиза, и в результате этого он содержит значительные количества водяного пара и часто следы кислорода. Заявителем настоящего изобретения обнаружено, что большие реакторы ХОГФ, которые могут иметь внутренние поверхности из нержавеющей стали площадью более чем 10 м2 внутри вакуумной камеры, адсорбируют значительное количество водяного пара, когда камеру открывают после процесса ХОГФ. Это происходит, в частности, в случае охлаждаемых водой областей реакционной камеры, таких как охлаждаемая область вакуумной герметизации, где была обнаружена заметная конденсация воды. Кроме того, было обнаружено, что поверхности из нержавеющей стали могут адсорбировать кислород. Заявителем настоящего изобретения неожиданно обнаружено, что в результате дегазации вакуумной камеры перед каждым циклом ХОГФ и применения газов повышенной чистоты (в частности, водорода в качестве газообразного восстановителя и газообразного алкана) будет получено практически бескислородное покрытие, имеющее значительно улучшенные механические свойства. Неожиданно было обнаружено, что даже следовые количества кислорода могут образовывать включения механически непрочных нелетучих оксифторидов вольфрама, которые могут становиться концентраторами механических напряжений и/или точками инициирования подповерхностных микротрещин, причем они представляют собой основные механизмы КУЭ. Материалы, описанные в документе US 8043692, могут иметь высокое содержание углерода (вплоть до 0,97 мас. %), что может отрицательно воздействовать на вязкость разрушения и устойчивость к повторяющимся ударам, когда воздействует эрозия твердыми частицами или каплеударная эрозия. Указанные материалы могут содержать фтор в избыточных количествах, составляющих вплоть до 0,4 мас. %, что может отрицательно воздействовать на адгезионные и защитные свойства покрытия, в частности, для лопаток паровых и газовых турбин, эксплуатируемых в присутствии воды и кислорода в течение продолжительных периодов времени. Способ, описанный в документе US 8043692, не позволяет регулировать остаточные напряжения и пористость в получаемом в результате покрытии, причем они представляют собой важные факторы для усталостных свойств материала и его устойчивости к эрозии, в частности, к КУЭ.

[0025] В документе ЕР 2256228 описано двухслойное покрытие для защиты поверхность от эрозии под действием частиц, таких как песок, грязь и пыль, или под действием повторяющихся ударов имеющей высокую скорость текучей среды, такой как атмосферные осадки или другие текучие среды. Указано, что первый слой должен присутствовать в форме металлической матрицы, имеющей керамическое армирование, твердость от 10 до 20 ГПа и толщину от 75 до 500 микрон. Первый слой может быть нанесен посредством высокоскоростного кислородно-топливного горения (ВСКТГ), холодного напыления или других способов, подходящих для нанесения металлокерамического материала, причем материал слоя выбран из группы, которую составляют WC/Co, WC/CoCr, карбид хрома - нихром, алмаз - никель. Второй слой, который, как правило, представляет собой керамический материал, имеющий твердость от 19 до 40 ГПа или выше и толщину от 1 и 25 микрон, наносят посредством ФОГФ или ХОГФ, причем материал слоя выбран из группы, которую составляют TiN, алмаз, алмазоподобный углерод, CrN, кубический нитрид бора, карбид бора, TiC или их комбинации. Подлежащая покрытию поверхность может представлять собой компонент силовой установки летательного аппарата, такой как лопасть вертолетного винта, лопасть пропеллера или лопасть вентилятора, ветровые или водяные турбины, крыльчатки, винты морских судов или большие трубопроводные системы.

[0026] Покровные слои, описанные в документе ЕР 2256228, не считают оптимальными для придания устойчивости к КУЭ паровым турбинам. В частности, твердый керамический второй слой является хрупким, но, как известно, хрупкие материалы быстро повреждаются при воздействии повторяющихся ударов в процессе КУЭ, что, как правило, приводит к катастрофическому разрушению. ВСКТГ и другие способы напыления покрытия, используемые для изготовления первого слоя, как правило, имеют остаточные напряжения растяжения, а также являются хрупкими, что оказывается непригодным для обеспечения эффективной защиты от КУЭ. Используя ВСКТГ и другие способы напыления покрытия, производят покрытия, имеющие неоднородную толщину и высокую поверхностную шероховатость, для устранения которой потребуется последующее шлифование или полирование покрытия для получения поверхностной отделки, желательной для турбинных лопаток. Эта операция последующего шлифования покрытия является относительно несложной для деталей, имеющих простую геометрическую форму, таких как цилиндрические или плоские детали. Однако шлифование после нанесения покрытия в случае разработанных на высоком техническом уровне турбинных лопаток, имеющих сложные трехмерные формы, было бы весьма затруднительным. Нанесение более твердого второго покровного слоя в вакууме способами ФОГФ или ХОГФ налагает строгие требования на чистоту подложки. Это может оказаться проблематичным, поскольку первый слой, представляющий собой пористое покрытие, нанесенное посредством ВСКТГ, после шлифования будет загрязнено смазочно-охлаждающими текучими средами и маслами, что сделает нанесение второго твердого слоя весьма затруднительным на практике.

[0027] В документе US 4741975 описано многослойное покрытие на лопатках газотурбинного двигателя, которое улучшает их устойчивость к эрозии под действием частиц песка и пыли без проявления резкого уменьшения срока службы при усталостных нагрузках. Покрытие имеет первый вязкий слой, содержащий палладий, платину или никель, второй слой, состоящий из практически чистого вольфрама, и третий устойчивый к эрозии слой, состоящий из сплава вольфрама и углерода или вольфрамовой металлической матрицы с диспергированной смесью вольфрамоуглеродных фаз. Относительно твердое наружное покрытие имеет твердость по алмазной пирамиде от 1600 до 2400 и предпочтительно от 1900 до 2000. Покрытие содержит от 93,88 до 97,8% вольфрама и от 2,12 до 6,12% углерода. Используемые в настоящем документе единицы твердости по алмазной пирамиде (DPH) являются эквивалентными более широко используемому числу твердости по Виккерсу (HV). Это твердое наружное покрытие может быть осаждено способами ХОГФ или напыления. Если используют напыление, ингредиенты состава слоя будут включать соединения от WC до W3C, в частности W2C. Если используют ХОГФ, следует обратиться к документу US 4427445, который представлен ниже.

[0028] В документе US 4427445 описан способ ХОГФ, в котором используют WF6, водород, диметиловый эфир (СН3ОСН3) и азот. Материал, полученный в конкретных условиях согласно этому патенту, представляет собой двухфазную смесь, в которой одна фаза представляет собой чистый вольфрам в количестве от 20 до 90 мас. %, а другая фаза представляет собой структуру А15, причем структура А15 представляет собой карбид вольфрама или смесь карбида вольфрама и оксида вольфрама. Это подтверждено рентгеновским дифракционным анализом. Осажденный материал, описанный в документе US 4427445, имеет очень высокую твердость по Виккерсу (от 1820 до 2500) и высокую степень напряжения, и для него может потребоваться дополнительная термическая обработка при температуре от 600 до 700°С. Такая термическая обработка является неприемлемой для некоторых сталей, которые могут деформироваться и терять определенные желательные механические свойства.

[0029] В документе US 4427445 описано применение кислородсодержащих предшественников, таких как метанол, этанол, диметиловый эфир, альдегиды и кетоны, и рекомендовано применение смесей органических предшественников для регулирования твердости получаемого материала.

[0030] В документе US 4741975 также указано, что используемая для ХОГФ газовая смесь содержит органические соединения, содержащие углерод, кислород и водород (столбец 6, строки 23-27). Применение кислородсодержащих предшественников приводит к существенным включениям оксидов и оксифторидов вольфрама в осажденный материал.

[0031] В документе US 4741975 описано покрытие для защиты газотурбинных двигателей от эрозии под действием частиц песка и пыли, но не упомянуты паровые турбины или проблемы, связанные с каплеударной эрозией. Эрозия под действием твердых частиц происходит в соответствии с механизмами, которые отличаются от механизма КУЭ и преимущественно представляют собой микрорезание, и, таким образом, для устойчивости к эрозии под действием твердых частиц требуется высокая поверхностная твердость. Твердое покрытие, описанное в документе US 4741975, содержит хрупкие макрофазы карбидов вольфрама WC, W2C и W3C, а также содержит в незначительных количествах оксиды и оксифториды вольфрама. При воздействии КУЭ, твердые покрытия, имеющие указанные характеристики, могут страдать от хрупкого разрушения и усталостных микротрещин и не будут обеспечивать достаточную защиту.

[0032] В документе WO 2010/044936 описаны лопатки газовых турбин (с особым упоминанием вертолетных двигателей) и обозначено различие между ударным повреждением передней кромки и эрозией аэродинамической поверхности, вызванной ударами отраженных частиц посредством твердых частиц, увлекаемых в воздухе, засасываемом двигателем. На турбинные лопатки нанесено методом ФОГФ многослойное нитридное керамическое покрытие одного из трех следующих составов: TiAlN, CrN, TiSiCN. Указано, что оно является более устойчивым к эрозии, чем покрытие из карбида вольфрама, осажденное способом ВСКТГ. Отмечено, что нанесенные посредством ФОГФ покрытия также подвержены растрескиванию и отслаиванию, когда их бомбардируют круглые частицы. Отсутствует рассмотрение конкретной проблемы каплеударной эрозии. Покрытия, описанные в этом патенте, представляют собой хрупкие керамические материалы, которые имеют высокие остаточные напряжения и могут проявлять склонность к растрескиванию и отслаиванию, когда на них воздействуют повторяющиеся удары, и они не являются пригодными для обеспечения защиты от КУЭ.

[0033] В документе WO 2011/025596 на основе документа WO 2010/044936 описаны осажденные посредством ФОГФ многослойные нитридные керамические покрытия для защиты лопаток газовых турбин. Покрытия имеют лишь некоторые области аэродинамических поверхностей лопаток, например, только вогнутые поверхности согласно некоторым вариантам осуществления и вогнутые и выпуклые поверхности согласно другим вариантам осуществления. Кроме того, в описании сопоставлены столбчатая микроструктура нанесенных посредством ФОГФ покрытий и нестолбчатая «доскообразная» структура полученных термическим распылением покрытий. Указано, что нанесенные посредством ФОГФ покрытия из разнообразные нитридов являются особенно эффективными, и особенно отмечена столбчатая микроструктура. Аналогично документу WO 2010/044936, не предполагается, что покрытия будут обеспечивать достаточную защиту от КУЭ вследствие своей хрупкой природы и высоких остаточных напряжений нанесенных посредством ФОГФ керамических покрытий. Кроме того, некоторые нанесенные посредством ФОГФ покрытия имеют значительную пористость, которая может обеспечивать пути для коррозионной среды, воздействующей на находящуюся под покрытием подложку.

[0034] В документе US 6447932 описаны системы для нанесения покрытий на компоненты газовых турбин, содержащие подложку из сверхпрочных сплавов с азотированными областями, обогащенное алюминием покрытие и необязательно теплоизоляционный керамический слой. Этот патент сосредоточен на высокотемпературной области газотурбинного двигателя, и описанные покрытия были разработаны, чтобы выдерживать высокие температуры и высокие термоциклические напряжения. Не предполагается, что указанные покрытия способны защищать лопатки от КУЭ, эрозии под действием твердых частиц или коррозии.

[0035] В документе ЕР 1939318 описано насыщение углеродом подложки на основе никеля (например, сверхпрочного сплава) таким образом, чтобы ингибировать вторичные реакции с наносимым впоследствии обогащенным алюминием покрытием, в частности, в отношении компонентов высокотемпературной части газовой турбины. Поверхностная обработка посредством насыщения углеродом и покрытия, описанные в этом патенте, не защищают лопатки от КУЭ, эрозии под действием твердых частиц или коррозии под действием воды.

[0036] В документе ЕР 1634976 описаны способы нанесения покрытия на турбинные компоненты, работающие при высокой температуре и высоком давлении. Смесь порошка MCrAlY с абразивным порошком наносят посредством холодного газодинамического распыления, за которым может следовать термическая обработка. Указано, что это покрытие способно защищать компоненты высокотемпературной области газовой турбины, и оно не признано в качестве подходящей защиты от КУЭ или коррозии под действием воды.

[0037] В документе WO 2014/143244 (US 2014/0272166) описаны покрытия, наносимые на предварительно выбранные наружные аэродинамические поверхности лопатки, такие как аэродинамическая поверхность передней кромки или поверхность вогнутой стороны, или поверхность выпуклой стороны, или их комбинации. Здесь описано очень широкое разнообразие покрытий и видом поверхностной обработки, осуществляемых такими способами, как высокоскоростное кислородно-топливное распыление, высокоскоростное воздушно-топливное распыление, плазменное распыление раствора, холодное распыление, химическое осаждение из газовой фазы, электроискровое осаждение, плазмохимическое осаждение из газовой фазы или воздушное плазменное распыление. Покрытия могут образовывать TiAlN, AlTiN, многослойный TiAlN/TiN, многослойный TiAlN/Cr, вольфрам-карбид вольфрама, карбид вольфрама-кобальт, кобальт-хром-карбид вольфрама, карбид хрома-никель, карбид хрома-никель-хром или алмазоподобный углеродный материал. Кроме того, описаны азотирование и насыщение углеродом материала лопатки и нанесение связующего покрытия.

[0038] Этот документ сосредоточен на защите лопаток газовых турбин от эрозии под действием твердых частиц, в частности, в отношении покрытий, обеспечивающих улучшенную высокоугловую защиту от эрозии под действием твердых частиц на аэродинамических поверхностях передней кромки компрессора, а также способных обеспечивать низкоугловую защиту от эрозии под действием твердых частиц на вогнутой 16 и выпуклой 18 сторонах аэродинамических поверхностей. В этом документе не рассмотрена КУЭ и не указаны детали паровой турбины.

[0039] Чтобы сопротивляться эрозии под действием твердых частиц, покрытия, описанные в документе WO 2014/143244 (US 2014/0272166), должны имеют высокую твердость покровного слоя, составляющего по Виккерсу от приблизительно 1200 до приблизительно 2000, предпочтительно от приблизительно 1400 до приблизительно 1600. Эта высокая твердость покрытий увеличивает риск разрушения от удара. Кроме того, не рассмотрены ни пористость покрытий, которая может воздействовать на их устойчивость к КУЭ, а также на их эффективность в отношении защиты от коррозии, ни вопрос существующих в покрытиях остаточных напряжений, которые могут воздействовать на устойчивость покрытий к инициированию и распространению микротрещин. Кроме того, здесь отсутствует какой-либо подробный анализ состава покрытий.

Краткое раскрытие настоящего изобретения

[0040] Согласно первому аспекту предложен устойчивый к эрозии и коррозии нанесенный на подложку материал, причем материал содержит легированный углеродом металлический вольфрам в практически однородной наноструктуре, в которой практически отсутствует кислород, за исключением частей поверхности, открытых для воздуха или влаги, и при этом материал имеет столбчатую кристаллическую микроструктуру.

[0041] Согласно второму аспекту предложен устойчивый к каплеударной эрозии нанесенный на подложку материал, причем материал содержит легированный углеродом металлический вольфрам в практически однородной наноструктуре, в которой практически отсутствует кислород, за исключением частей поверхности, открытых для воздуха или влаги, и при этом материал имеет столбчатую кристаллическую микроструктуру.

[0042] Легирование металлов представляет собой сложное физико-химическое явление, вызывающее значительный практический интерес. Например, легирование железа различными количествами углерода в различных условиях может существенно изменять его механические и физические свойства от мягкого железа до низкоуглеродистой стали, высокоуглеродистой стали и чугуна. Свойства стали, прежде всего, ее твердость и вязкость, в значительной степени зависят от содержания углерода и формы, в которой углерод присутствует в стали (например, как свободный цементит Fe3C или, в качестве альтернативы, как твердый раствор внедрения углерода в железе).

[0043] Легирование следует отличать от включения или простого механического смешивания нескольких материалов. Например, включения свободного углерода в железе могут производить неблагоприятное воздействие на его механические свойства, в то время как легирование углеродом может улучшать механические свойства железа.

[0044] В контексте настоящей заявки термин «легированный углеродом вольфрам» означает матрицу из металлического вольфрама, в которой диспергированы наночастицы карбида вольфрама. Другими словами, этот материал представляет собой, главным образом, металлический вольфрам. Наночастицы карбида вольфрама имеют достаточно малые размеры, чтобы они могли проявлять характеристические пики карбида вольфрама при исследовании посредством рентгеновского дифракционного анализа.

[0045] Сплав вольфрама и углерода не представляет собой ни карбид вольфрама как соединение, ни простую смесь вольфрама и углерода. Легирование следует отличать от простых включений и т.д. Например, включения свободного углерода в железе, как правило, производят неблагоприятное воздействие на его механические свойства.

[0046] После всестороннего экспериментирования и анализа в отношении настоящей заявки авторы настоящего изобретения обнаружили, что легирование вольфрама углеродом в различных заданных количествах может значительно изменять свойства материала.

[0047] Чрезмерно низкое содержание углерода производит небольшое воздействие или не влияет на физические свойства вольфрама. С другой стороны, чрезмерно высокое содержание углерода может вызывать высокие напряжения и может приводить к образованию трещин в легированном вольфрам слое. В определенных условиях избыточный углерод может вызывать осаждение углерода или карбидов на границах микрозерен, что неблагоприятно воздействует как на механические свойства, так и на устойчивость к коррозии.

[0048] Кроме того, практическое отсутствие кислорода или кислородных соединений в объемном материале (без учета какого-либо поверхностного оксидного слоя, образующегося в результате воздействия воздуха или влаги) способствует улучшению ударной вязкости материала. В частности, включения нелетучих и механически непрочных оксифторидов вольфрама, таких как WOF4, WO2F2, WO2F4 и другие, могут выступать в качестве концентраторов механических напряжений и точек инициирования подповерхностных микротрещин. Некоторые оксифториды вольфрама могу реагировать с кислородом и водой, что дополнительно воздействует на механические и коррозионно-защитные свойства материала. Неожиданно было обнаружено, что практически бескислородный легированный вольфрам имеет улучшенные механические и усталостные свойства и обеспечивает улучшенную защиту от эрозии, включая КУЭ, а также от коррозии.

[0049] Согласно вариантам осуществления настоящего изобретения предложена практически однородная мелкомасштабная наноструктура, которая может способствовать предотвращению образования концентраторов механических напряжений и, таким образом, уменьшать риск инициирования трещин внутри материала или покровного слоя, изготовленного из материала. После всестороннего исследования и экспериментирования было обнаружено, что указанные факторы играют важную роль в защите турбинных лопаток от КУЭ и в некоторой степени от эрозии под действием твердых частиц, а также от коррозии.

[0050] В результате всесторонней экспериментальной работы заявителем настоящего изобретения было определено, что существует ряд факторов, которые следует принимать во внимание в целях защиты турбинных лопаток, лопастей и других деталей от каплеударной эрозии, эрозии под действием твердых частиц и/или коррозии. Идеальное покрытие на турбинных лопатках и аналогичных деталях должно обладать комбинацией свойств и характеристик, включая один или несколько из следующих признаков:

i) повышенная устойчивость к каплеударной эрозии;

ii) повышенная устойчивость к эрозии под действием твердых частиц;

iii) свойства защиты от коррозии и низкая пористость для изоляции материала подложки от воздействия коррозионной текучей среды;

iv) хорошая однородность толщины осажденного покрытия в целях сохранения трехмерной формы аэродинамической поверхности лопаток без шлифования после покрытия;

v) сильная адгезионная связь покрытия и металлической лопатки;

vi) достаточная толщина, подходящая структура и механические свойства для сопротивления каплеударной эрозии;

vii) покрытие предпочтительно должно находиться в состоянии остаточного напряжения сжатия в целях предотвращения инициирования и распространения трещин и усиления свойств усталостной устойчивости;

viii) напряжение сжатия не должно быть избыточным, поскольку это могло бы вызывать образование горизонтальных трещин и когезионное разрушение покрытия;

ix) достаточная твердость для сопротивления механическому истиранию, но также повышенная ударная прочность и вязкость для защиты покрытия от хрупкого разрушения и образования микротрещин в течение механических или тепловых ударов или в условиях усталости от многочисленных ударных нагрузок;

x) поверхность покрытия в своем состоянии «после осаждения» должна иметь низкую шероховатость и, если это необходимо, быть подходящей для полирования в целях требуемой отделки поверхности на турбинных лопатках, причем шероховатость Ra как правило, должна составлять приблизительно (или менее чем) 0,2 мкм (это представляет собой преимущество, поскольку сложная трехмерная форма аэродинамической поверхности турбинных лопаток или лопастей усложняет отделку после нанесения покрытия).

[0051] Заявителем настоящего изобретения предпринято всестороннее экспериментирование, включая получение и анализ разнообразных покрытий, имеющих различные структуры и механические свойства, а также исследовано воздействие указанных структур и механических свойств на устойчивость покрытий к КУЭ, эрозии под действием твердых частиц, усталости и коррозии.

[0052] Посредством всестороннего экспериментирования неожиданно было обнаружено, что оптимальная устойчивость к КУЭ может быть достигнута посредством применения покрытий с умеренной твердостью. Это противоречит общепринятому мнению, что для аналогичных материалов предполагаемая устойчивость к эрозии пропорциональна числу твердости по Виккерсу в степени 2 или 2,5.

[0053] Возможно инициирование и развитие изломов в тех областях, где напряжения растяжения материала превышают максимальное пороговое напряжение растяжения. Для решения этой проблемы заявителем настоящего изобретения разработаны способы изготовления покровного материала в состоянии остаточного напряжения сжатия. Это может частично компенсировать распространяющиеся волны напряжения растяжения, вызываемые ударами капель воды и твердых частиц, и может, таким образом, уменьшать максимальное напряжение растяжения в волне, что, в свою очередь, может уменьшать риск инициирования и развития изломов. Кроме того, заявителем настоящего изобретения определено, что очень высокие остаточные напряжения сжатия в плоскости покрытия могут быть неблагоприятными для устойчивости к КУЭ, поскольку они могут производить напряжения растяжения в направлении, перпендикулярном по отношению к плоскости, вследствие эффекта Пуассона, т.е. явления, при котором материал проявляет тенденцию к расширению в направлениях, перпендикулярных по отношению к направлению сжатия. Вследствие эффекта Пуассона напряжения растяжения могут складываться с волнами напряжений в металле, которые производят удары имеющих высокую скорость капель воды, и фаза расширения волны напряжения в сумме с напряжением растяжения вследствие эффекта Пуассона может превышать предел текучести или даже предел прочности покровного материала, что приводит к деформации или разрушению покрытия.

[0054] Посредством моделирования и экспериментирования заявителем настоящего изобретения было определено, что для покрытия, предназначенного для применения в качестве защиты турбинной лопатки или лопасти от каплеударной эрозии, оптимальный диапазон остаточных напряжений сжатия в покрытии составляет от 520 МПа до 5,3 ГПа, необязательно от 810 МПа до 2,63 ГПа. Посредством всестороннего экспериментирования заявителем настоящего изобретения было обнаружено, что остаточное напряжение сжатия в оптимальном диапазоне может быть обеспечено за счет одного или нескольких из следующих технологических условий:

i) поддержание температуры в процессе нанесения покрытия в диапазоне от 320°С до 580°С;

ii) поддержание скорости нанесения покрытия в диапазоне от 3,5 до 82 мкм в час, необязательно от 4 до 18 мкм в час;

iii) поддержание средней скорости охлаждения после нанесения покрытия в диапазоне от 0,12°С в минуту до 1,9°С в минуту;

iv) полирование деталей турбины, необязательное осуществление других отделочных операций после нанесения покрытия для достижения поверхностной отделки с шероховатостью Ra, составляющей не более чем 0,2 мкм.

[0055] Разрушающие воздействия волн напряжений, которые вызваны ударами в процессе КУЭ, могут быть увеличены за счет присутствия в покрытии пор, структурных дефектов и механически непрочных включений, которые могут взаимодействовать с волнами напряжений и превращаться в концентраторы механических напряжений и точки инициирования микротрещин. Посредством анализа было обнаружено, что, в частности, оксиды вольфрама и оксифториды вольфрама могут образовывать в структуре покрытия механически непрочные включения и дефекты, которые могут становиться точками инициирования микротрещин. Кроме того, было обнаружено, что указанные нежелательные включения образуются вследствие реакций газообразных предшественников со следами кислорода и воды, а также, если в процессе принимают участие кислородсодержащие газообразные предшественники, такие как метанол, этанол, диметиловый эфир или другие газы, содержащие следы кислорода или воды, то в определенных условиях температуры и давления образуются нелетучие и механически непрочные оксиды и оксифториды вольфрама.

[0056] Металлический вольфрам может быть легирован углеродом в количестве, составляющем от 0,0001 до 0,37 мас. % по отношению к полной массе материала; необязательно в количестве, составляющем от 0,0001 до 0,21 мас. % по отношению к полной массе материала. Посредством всестороннего экспериментирования было обнаружено, что в определенных условиях легирование углеродом, присутствующим в повышенных концентрациях, может приводить к осаждению карбидов вольфрама или свободного углерода на границах зерен. Когда такие осадки присутствуют с достаточной плотностью, они могут уменьшать вязкость разрушения материала, а также предел прочности, сопротивление ползучести и другие механические свойства. Кроме того, было обнаружено, что содержание легирующего углерода, которое превышает приведенные выше пределы, может приводить к увеличению остаточных напряжений в материале, делая его склонным к когезионному разрушению в условиях КУЭ.

[0057] Материал может состоять в основном из легированного углеродом металлического вольфрама, необязательно дополнительно легированного фтором. Другими словами, объемный материал (не включая какой-либо поверхностный оксидный слой, который может присутствовать вследствие воздействия воздуха и/или влаги), может не содержать компоненты, за исключением следовых примесей, которые не представляют собой легированный углеродом вольфрам, необязательно дополнительно легированный фтором.

[0058] Легированный углеродом металлический вольфрам может быть дополнительно легирован фтором в количестве, составляющем от 0,0004 до 0,31 мас. % по отношению к полной массе материала; необязательно в количестве, составляющем от 0,0014 до 0,19 мас. % по отношению к полной массе материала. Посредством всестороннего экспериментирования было обнаружено, что легирующий фтор, который присутствует в более высоких концентрациях, может неблагоприятно воздействовать на адгезионные и защитные свойства покрытия, в частности, в случае лопаток паровых и газовых турбин, которые эксплуатируют в присутствии воды и кислорода в течение продолжительных периодов времени.

[0059] В материале могут практически отсутствовать оксифториды.

[0060] Материал может отличаться тем, что он не проявляет характеристические пики включений, имеющих кристаллическую структуру А15, таких как карбиды вольфрама, при исследовании посредством рентгеновского дифракционного анализа.

[0061] Существуют особые и неожиданные технические преимущества, получаемые за счет матрицы из металлического вольфрама с диспергированными наночастицами карбида вольфрама, которые имеют достаточно малые размеры, чтобы оставаться незаметными при исследовании посредством рентгеновского дифракционного анализа.

[0062] Уникальный аспект нанотехнологии представляет собой гигантское увеличение соотношения площади поверхности и объема, которое присутствует во многих наноматериалах, что открывает новые возможности в научных исследованиях поверхности, таких как катализ. Некоторые физические явления становятся заметно выраженными по мере уменьшения размера системы. Эти явления включают статистические механические эффекты, а также квантовомеханические эффекты, например, «квантовый эффект размера», где электронные свойства твердых веществ изменяются при значительном уменьшении размеров частиц. Этот эффект не проявляется при переходе от макроразмеров до микроразмеров. Однако он становится преобладающим при достижении размеров в нанометровом диапазоне. Кроме того, некоторые физические свойства изменяются по сравнению с макроскопическими системами. Один пример представляет собой увеличение соотношения площади поверхности и объема материалов.

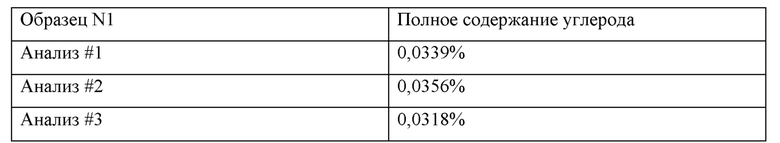

[0063] В соответствии с формулой Шеррера, ширина дифракционных линий на рентгеновской дифрактограмме увеличивается при уменьшении размера твердых кристаллитов. Как правило, кристаллиты, имеющие размер менее чем приблизительно 10 нм и диспергированные в материале матрицы, не проявляют четко определенные линии на рентгеновской дифрактограмме. Тот факт, что частицы карбида вольфрама, образующие легированный углеродом вольфрамовый материал согласно вариантам осуществления настоящего изобретения, не могут быть обнаружены посредством рентгеновской дифракции, как представлено на фиг. 1 (но в определенных случаях могут быть обнаружены посредством электронной микроскопии высокого разрешения), подтверждает, что осадки частиц карбида вольфрама действительно имеют размеры в нанометровом диапазоне. Рентгеновская дифрактограмма полученного посредством ХОГФ частично карбидизированного вольфрамового покрытия согласно определенным вариантам осуществления настоящего изобретения представляет все типичные линии металлического вольфрама, но на дифрактограмме образца не присутствует ни одна из характеристических линий различных карбидов вольфрама WC, WC1-x, W2C, W3C. Неожиданные наблюдаемые в результате квантовомеханические эффекты представляют собой сочетание твердости с ударной вязкостью и ударопрочностью (низкой хрупкостью) материала. Наиболее твердые материалы являются хрупкими, но в материале согласно вариантам осуществления настоящего изобретения сочетаются твердость и ударная вязкость таким образом, что это имеет существенное и неожиданное практическое значение.

[0064] Согласно некоторым вариантам осуществления материал представляет собой или содержит единственную кристаллографическую фазу металлического вольфрама с диспергированными наночастицами карбида вольфрама.

[0065] Наночастицы карбида вольфрама могут иметь средний размер частиц, составляющий не более чем 100 нм; необязательно не более чем 50 нм; необязательно не более чем 10 нм.

[0066] В отличие от материала, описанного в документах US 4427445 и US 4741975, материал согласно вариантам осуществления настоящего изобретения, который получают с применением различных газообразных предшественников, в частности, бескислородных предшественников, имеет иной состав (имеет значительно меньшее содержание углерода, составляющее от 0,0001 до 0,37 мас. %, по сравнению с содержанием от 2,12 до 6,12% углерода в документе US 4427445; практически не содержит кислорода по сравнению со структурой А15, содержащей оксиды и оксифториды вольфрама), содержит различные фазы карбидов вольфрама, имеет иную структуру (наноструктуру в отличие от микроструктуры/макроструктуры), меньшие остаточные напряжения и иные механические свойства (такие как, в частности, твердость и ударная вязкость/хрупкость).

[0067] Наноструктура согласно вариантам осуществления настоящего изобретения может быть подтверждена соответствующими рентгеновскими дифрактограммами, которые содержат только линии или характеристические пики вольфрама, как представлено на фиг. 1. Наноструктурированные материалы согласно настоящему изобретению имеют улучшенную вязкость, улучшенную ударная вязкость в сочетании с достаточной твердостью, а также значительно улучшенную устойчивость к КУЭ и эрозии под действием твердых частиц. Материал легирован углеродом для достижения повышенной твердости и не требует дополнительной термической обработки. Присутствие карбидов вольфрама в форме микрочастиц или макрочастиц, содержащих карбиды со структурой А15, не является желательным, поскольку указанные карбиды имеют высокие напряжения и могут выступать в качестве точек инициирования микротрещин.

[0068] Материал может быть практически непористым. Согласно некоторым вариантам осуществления материал имеет пористость, составляющую менее чем 0,5 об. %, необязательно менее чем 0,3 об. %, необязательно менее чем 0,2 об. %, необязательно менее чем 0,15 об. %.

[0069] Поры в покрытии могут выступать в качестве концентраторов механических напряжений и точек инициирования микротрещин. Удары имеющих высокую скорость капель по поверхностным и приповерхностным порам могут деформировать и расширять поры посредством гидравлического проникновения и боковых струй воды, приводя к туннелированию и вспучиванию металла. Считают, что указанные процессы вносят значительный вклад в каплеударную эрозию и, таким образом, являются желательными для уменьшения или сокращения до минимума пористости.

[0070] В составе материала может присутствовать от 97,60 до 99,99 мас. % вольфрама.

[0071] Материал может иметь твердость, составляющую от 4,4 ГПа до 19 ГПа, необязательно от 8 ГПа до 16 ГПа. Было обнаружено, что материалы, которые являются чрезмерно твердыми, могут претерпевать режим хрупкого разрушения или растрескивания, когда на них воздействуют с высокой частотой удары имеющих высокую скорость капель воды.

[0072] Материал может иметь вязкость разрушения, составляющую по меньшей мере 9 МПа⋅м1/2. Это может способствовать обеспечению более высокой устойчивости к воздействию с высокой частотой ударов имеющих высокую скорость капель.

[0073] Материал имеет столбчатую или практически столбчатую кристаллическую микроструктуру. В этом заключается отличие от материалов, которые получены способами термического распыления и проявляют тенденцию к наличию пластинчатых или «доскообразных» микроструктур.

[0074] В материале предпочтительно практически отсутствуют поры, пустоты и/или включения, которые действуют в качестве концентраторов механических напряжений.

[0075] Согласно третьему аспекту предложено химическое осаждение из газовой фазы нанесенного на подложку из материала согласно первому или второму аспектов.

[0076] Материал покрытия на подложке может иметь остаточное напряжение сжатия, составляющее от 520 МПа до 5,3 ГПа, необязательно от 810 МПа до 2,63 ГПа. Остаточные напряжения сжатия могут способствовать улучшению усталостной устойчивости к воздействию с высокой частотой ударов капель воды, а также способствовать предотвращению растрескивания покрытия. Следует отметить, что покрытия, наносимые способами термического распыления, проявляют тенденцию к наличию остаточных напряжений растяжения, а не напряжений сжатия.

[0077] Покрытие может иметь толщину, составляющую по меньшей мере 15 мкм, необязательно по меньшей мере 50 мкм. Покрытие может иметь толщину, составляющую не более чем 200 мкм, необязательно не более чем 100 мкм.

[0078] Для покрытия подложке волны напряжений, которые образуются в результате ударов по поверхности покрытия, будут по меньшей мере частично отражаться от границы между покрытием и подложкой. Должны быть приняты такие меры, чтобы усиливающая интерференция между падающими и отраженными волнами напряжений не превышала предел прочности покрытия, что может вызывать разрушение. Более толстые покрытия могут рассеивать волны напряжений лучше, чем покрытия меньшей толщины. Один фактор заключается в том, что плотность энергии сферической волны напряжений уменьшается пропорционально квадрату расстояния, и, таким образом, плотность энергии волны напряжений, достигающей границы между покрытием и подложкой, уменьшается пропорционально квадрату толщины покрытия. Однако покрытия, которые являются чрезмерно толстыми, могут искажать тщательно спроектированную форму и профиль турбинной лопатки. Кроме того, необходимо помнить, что нанесение покрытия на турбинную лопатку будет увеличивать массу турбинной лопатки. Было бы нежелательным нанесение покрытия такой толщины, при которой увеличение массы означало бы необходимость изменения первоначальной конструкции лопатки и повторного исследования.

[0079] Покрытие может иметь поверхностную шероховатость Ra, составляющую менее чем 1 мкм. Согласно некоторым вариантам осуществления покрытие, нанесенное на гладкую поверхность подложки, имеет поверхностную шероховатость Ra менее чем 1 мкм в своем состоянии после осаждения (без необходимости какого-либо последующего полирования). Однако необходимо понимать, что это конформное покрытие, образованное на поверхности подложки, уже имеющей некоторую степень поверхностной шероховатости, как правило, также будет иметь поверхностную шероховатость вследствие поверхностной шероховатости нижележащей поверхности. Соответственно, согласно некоторым вариантам осуществления покрытие наносят таким образом, чтобы его поверхностная шероховатость Ra превышала не более чем на 1 мкм поверхностную шероховатость нижележащей поверхности подложки.

[0080] Согласно некоторым вариантам осуществления, когда покрытие вводят в контакт при износе/скольжении или вращении с подшипником или уплотнением, поверхностная отделка покрытия становится полированной и улучшается с течением времени. Этот признак нечасто присутствует во многих других покровных материалах, таких как нанесенные распылением ВСКТГ покрытия, состоящие из твердых зерен WC в мягком металле Со, CoCr или металлической матрице Ni: мягкая металлическая матрица подвергается селективному износу или коррозии, оставляя выступающие из нее твердые и острые зерна WC, которые увеличивают поверхностную шероховатость и делают полученную посредством ВСКТГ поверхность аналогичной наждачной бумаге, что приводит к высокой степени истирания материалов уплотнений и других соприкасающихся предметов.

[0081] Эта полируемость покрытия согласно вариантам осуществления настоящего изобретения может быть обусловлена однородной структурой и механическими свойствами покрытия, отсутствием осадков на границах зерен, а также очень малым масштабом/мелким размером наночастиц карбида вольфрама, как правило, получаемых в форме так называемых когерентных осадков, которые имеют кристаллическую решетку осадка, совместимую с решеткой матрицы. В результате этого покрытие подвергается износу равномерно, не оставляя более твердые «островки» или выступы шероховатости поверхности, которые выступают из поверхности и могут приводить к нежелательному истиранию противоположных поверхностей и/или могут увеличивать аэродинамическое сопротивление движущихся турбинных лопаток. Считают, что низкая шероховатость и отсутствие выступов шероховатости поверхности также представляют собой важные факторы в обеспечении устойчивости к КУЭ. Это объясняется тем, что высокоскоростная боковая струя воды может представлять собой существенный механизм КУЭ, и такая струя может производить разрывающее воздействие на выступы шероховатости поверхности и высокосдвиговые напряжения, что приводит к потере материала.

[0082] Получение практически однородного покрытия с низкой шероховатостью/гладкой поверхностью уменьшает потребность в шлифовке, притирке, прикатке, полировке и других отделочных операциях после нанесения покрытия, а также допускает нанесение покрытия на детали, имеющие сложные формы, полировка которых была бы весьма затруднительной или невозможной, если бы покрытие было шероховатым.

[0083] Способность определенных покрытий согласно настоящему изобретению сохранять хорошую отделку или даже становиться более гладкими и более полированными в процессе эксплуатации означает, что покрытие остается неабразивным в отношении уплотнений, подшипников и других соприкасающихся предметов, которые находятся в скользящем или ротационном контакте с покрытой деталью. Это может означать уменьшение износа уплотнений и сокращение протекания гидравлических приводов, в результате чего требуется меньшее обслуживание, и может увеличиваться срок службы.

[0084] Соответственно, помимо нанесения на турбинные лопатки или лопасти, покрытия согласно настоящему изобретению могут находить применение в качестве покрытий на вращающихся и/или совершающих возвратно-поступательные движения валах и поршнях, таких как гидравлические поршни и цилиндры, валы коробки передач, валы насосов и другие компоненты, которые движутся в контакте с уплотнениями или подшипниками и имеют покрытие, нанесенное в областях контакта с движущимися уплотнениями или подшипниками, где покрытие полируется после нанесения.

[0085] Является общеизвестным, что механические процессы, происходящие при кавитационной эрозии, не отличаются от процессов, происходящих при каплеударной эрозии, и что от материалов, которые проявляют хорошую устойчивость к КУЭ, ожидают также хорошую устойчивость к кавитации. Соответственно, помимо нанесения на турбинные лопатки или лопасти, покрытия согласно настоящему изобретению могут находить применение в качестве покрытий на компонентах насосов, клапанов и других устройств, на которые воздействует кавитация текучей среды, и в результате этого увеличивается срок службы, и улучшаются эксплуатационные характеристики.

[0086] Покрытие может содержать по меньшей мере более мягкий покровный слой, расположенный ближе к подложке и состоящий в основном из металлического вольфрама, необязательно легированного фтором, и более твердый покровный слой, содержащий материал согласно первому аспекту.

[0087] Металлический вольфрам более мягкого слоя может быть легирован фтором в количестве, составляющем от 0,0004 до 0,31 мас. % по отношению к полной массе более мягкого слоя; необязательно в количестве, составляющем от 0,0014 до 0,19% по отношению к полной массе более мягкого слоя.

[0088] Покрытие может дополнительно содержать переходный слой между более мягким слоем и более твердым слоем. Концентрация углерода в переходном слое может увеличиваться в направлении от более мягкого слоя к более твердому слою. Переходный слой может иметь толщину, составляющую по меньшей мере 0,01 мкм, необязательно по меньшей мере 0,1 мкм. Соотношение толщины более мягкого слоя и толщины более твердого слоя может составлять от 1:10 до 10:1. Полная толщина более мягких и более твердых слоев и необязательно переходного слоя может составлять от 1 до 50 мкм, необязательно от 1 до 100 мкм, необязательно от 1 до 200 мкм.

[0089] Согласно некоторым вариантам осуществления может быть образовано множество пар более мягких и более твердых слоев, в результате чего образуется многослойная структура чередующихся слоев. Согласно некоторым вариантам осуществления могут присутствовать от 2 до 100 пар более мягких и более твердых слоев. Согласно некоторым вариантам осуществления многослойная структура может содержать более мягкий слой, переходный слой, более твердый слой, переходный слой, более мягкий слой, переходный слой, более твердый слой и т.д. В каждом из переходных слоев концентрация углерода, например, в форме наночастиц карбида вольфрама, может увеличиваться по толщине переходного слоя в направлении от более мягкого слоя к более твердому слою. Образованию таких переходных слоев может способствовать регулирование потока газообразных предшественников и давления в течение процесса ХОГФ, и при этом может оказаться благоприятной возможность уменьшения напряжений между слоями.

[0090] Обеспечение переходного слоя с градиентом концентрация углерода между более мягкими и более твердыми слоями может способствовать уменьшению остаточных напряжений и предотвращению резких термических и механических несоответствий на границах слоев, а также препятствовать распространению трещин.

[0091] Подложка может представлять собой турбинную или компрессорную лопатку или лопасть. Варианты осуществления настоящего изобретения являются особенно приспособленными к применениям, где лопатка или лопасть представляет собой лопатку или лопасть паровой турбины или парового компрессора, поскольку на указанные лопатки или лопасти воздействуют с высокой частотой удары имеющих высокую скорость капель воды в течение эксплуатации, и требуется устойчивость к КУЭ.

[0092] Согласно четвертому аспекту предложена турбинная или компрессорная лопатка или лопасть, по меньшей мере частично покрытая материалом согласно первому или второму аспекту.

[0093] Согласно пятому аспекту предложены крыльчатка насоса, пропеллер, клапан или другие компоненты, которые подвергаются кавитации в жидкости и по меньшей мере частично покрыты материалом согласно первому или второму аспекту.

[0094] Согласно шестому аспекту предложен способ придания турбинной или компрессорной лопатке или лопасти устойчивости к каплеударной эрозии, причем способ включает по меньшей мере частичное покрытие лопатки или лопасти материалом согласно первому, второму или третьему аспекту посредством химического осаждения из газовой фазы.

[0095] Согласно седьмому аспекту предложен способ придания крыльчатке насоса, пропеллеру, клапану или другому компоненту устойчивости к кавитации, причем способ включает по меньшей мере частичное покрытие компонента материалом согласно первому, второму или третьему аспекту.

[0096] Согласно восьмому аспекту предложен способ изготовления материала согласно первому или второму аспекту посредством химического осаждения из газовой фазы с применением газовой фазы, содержащей в смеси WF6, водород, по меньшей мере один углеводород и необязательно инертный газ, причем газовая фаза имеет содержание кислорода, составляющее не более чем 10 ч./млн., и содержание воды, составляющее не более чем 3 ч./млн. Преимущественно поверхность детали, которую покрывает материал согласно первому аспекту, также обрабатывают или видоизменяют таким образом, чтобы практически отсутствовали кислород и водяной пар, как внутри любой реакционной камеры, используемой в данном способе.

[0097] Заявителем настоящего изобретения определено, что присутствие оксидов и оксифторидов вольфрама может производить неблагоприятное воздействие на механические свойства материалов и покрытий, получаемых посредством ХОГФ в реакционной камере для ХОГФ. Согласно вариантам осуществления настоящего изобретения, в которых используют алканы (например, метан, этан, пропан) в качестве углеродсодержащих предшественников, они не содержат кислорода. Кроме того, могут быть предприняты меры для предотвращения или уменьшения образования оксидов и оксифторидов вольфрама. Указанные меры могут включать одну или несколько из следующих мер:

i) Изготовление вакуумонепроницаемой реакционной камеры для ХОГФ и ее газовой системы таким образом, чтобы предотвращать любую утечку воздуха в камеру или газовую систему; это может быть достигнуто посредством применения вакуумонепроницаемой конструкции системы и компонентов и посредством исследования вакуумонепроницаемости фланцев и уплотнений камеры и других компонентов с помощью гелиевого течеискателя после каждого открытия реактора. Предел утечки гелия может быть установлен, например, на уровне 1×10-9 мбар⋅л/с. Если этот предел превышен, то реактор открывают, фланцы и уплотнения очищают, реактор закрывают, и осуществляют другое исследование утечки гелия таким образом, чтобы обеспечить соблюдение данного предела.

ii) Продувка и дегазация реакционной камеры для ХОГФ и загруженных компонентов перед процессом покрытия для удаления адсорбированных воды и кислорода, например, посредством нагревания камеры и загруженных компонентов в вакууме и необязательного осуществления ряда циклов заполнения реакционной камеры инертным газом до заданного парциального давления перед вакуумированием камеры до заданного остаточного давления в целях удаления следов адсорбированных кислорода и/или воды с поверхностей камеры и загруженных компонентов. Заявителем настоящего изобретения было обнаружено, что большие реакторы для ХОГФ, которые могут иметь внутри вакуумной камеры внутренние поверхности из нержавеющей стали, площадь которых составляет более чем 10 м2, адсорбируют значительное количество водяного пара когда камеру открывают для загрузки компонентов перед процессом ХОГФ. Было обнаружено, что такая конденсация воды воздействует, в частности, на охлаждаемые водой области реакционной камеры, такие как охлаждаемая область вакуумного уплотнения. Кроме того, было обнаружено, что поверхности из нержавеющей стали могут адсорбировать кислород. Заявителем настоящего изобретения неожиданно обнаружено, что дегазация вакуумной камеры перед каждым циклом ХОГФ и применение имеющих повышенную чистоту газов (в частности, водорода в качестве газообразного восстановителя и газообразного алкана) будут приводить к практически бескислородному покрытию, имеющему значительно улучшенные механические свойства.

iii) Применение газообразных предшественников и технологических газов, в которых практически отсутствуют кислород и вода, например, для получения реакционноспособной газовой смеси, имеющей содержание кислорода не более чем 10 ч./млн. и содержание воды не более чем 3 ч./млн. Было обнаружено, что чистота газообразных предшественников и технологических газов является особенно важной, когда газообразный водород используют в процессах нанесения покрытия, поскольку водород промышленного качества обычно производят посредством электролиза, и в результате этого он содержит значительные количества водяного пара и часто следы кислорода.

iv) Обратное заполнение реакционной камеры для ХОГФ инертным газом, практически не содержащим кислорода и воды, после завершения процесса покрытия, когда покрытый материал выдерживают для охлаждения.

v) Выдерживание покрытых деталей для охлаждения до температуры, составляющей не более чем 200°С, перед открытием реакционной камеры в целях уменьшения подповерхностного окисления осажденных покрытий.

[0098] В результате этого становятся возможными предотвращение присутствия оксидов и оксифторидов вольфрама и осаждение материала или покрытия, практически не содержащего кислорода в своем объеме.

[0099] Газовая фаза может быть неионизированной. В качестве альтернативы или в качестве дополнения, газовая фаза может сохранять химическую активность в течение процесса осаждения.

[00100] Способ может быть осуществлен при температуре от 320 до 580°С с применением газовой фазы, представляющей собой смесь WF6, водорода, по меньшей мере одного углеводорода и необязательно инертного газа, такого как аргон, при давлении, составляющем 0,1 до 5 кПа, в течение по меньшей мере 10 минут.

[00101] По меньшей мере один углеводород может содержать или представлять собой газообразный алкан.

[00102] По меньшей мере один углеводород может быть термически активирован посредством нагревания до температуры от 500 до 850°С перед смешиванием с WF6 и водородом.

[00103] Согласно девятому аспекту предложен способ сопротивления каплеударной эрозии турбинных или компрессорных лопаток или лопастей, включающий покрытие лопаток или лопастей материалом согласно первому или второму аспекту.

[00104] Согласно десятому аспекту предложен способ сопротивления кавитационной эрозии крыльчаток насосов, пропеллеров, клапанов или других компонентов, включающий покрытие компонента материалом согласно первому или второму аспекту.

Краткое описание фигур

[00105] Далее варианты осуществления настоящего изобретения описаны в настоящем документе со ссылкой на сопровождающие фигуры, причем:

на фиг. 1 представлена рентгеновская дифрактограмма материала согласно варианту осуществления настоящего изобретения;

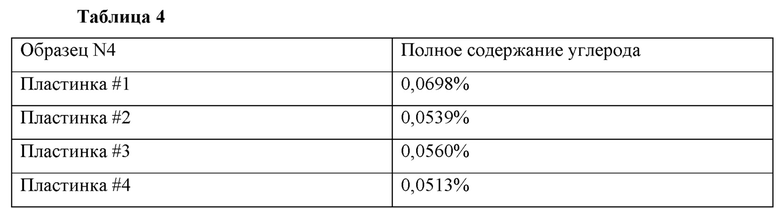

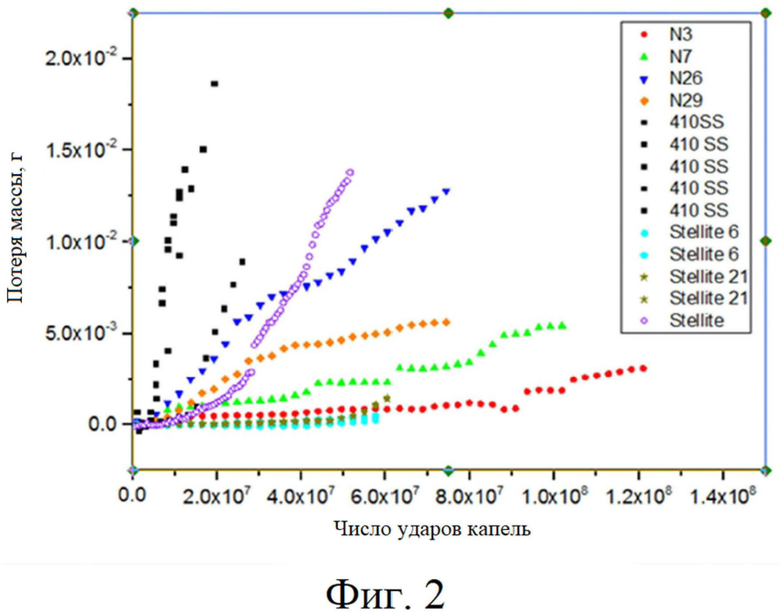

на фиг. 2 представлен график зависимости потери массы от числа ударов капель для различных покрытых образцов при определении с помощью испытательной установки;

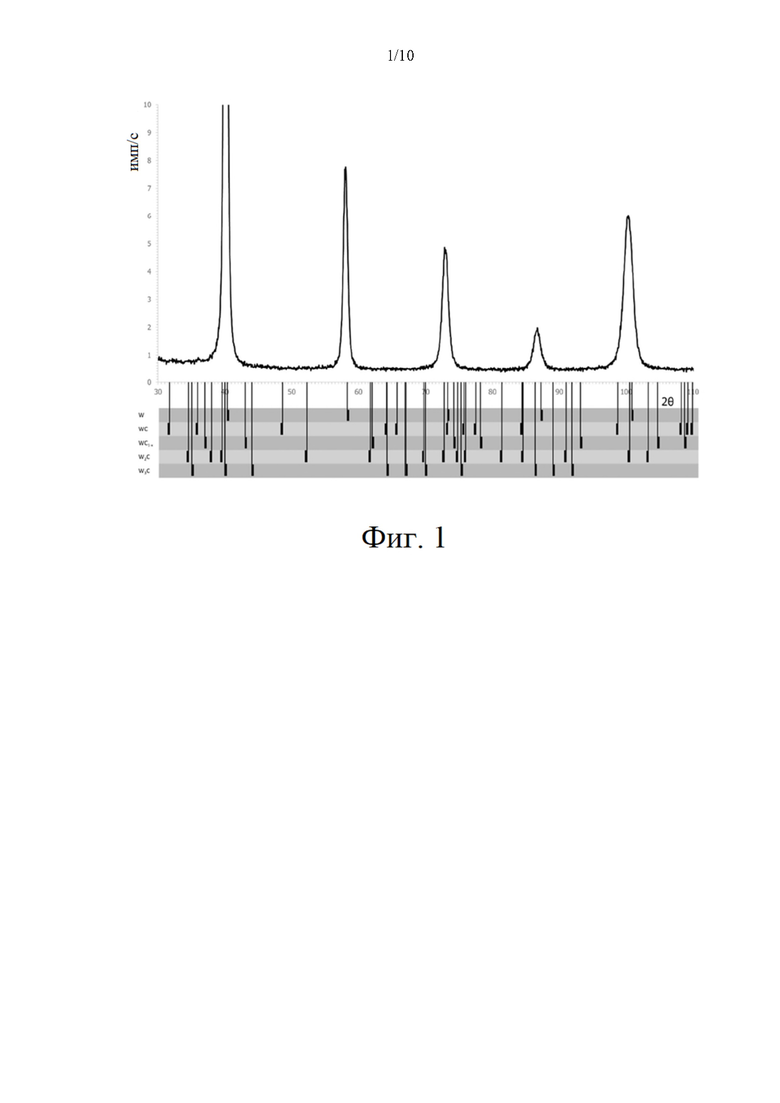

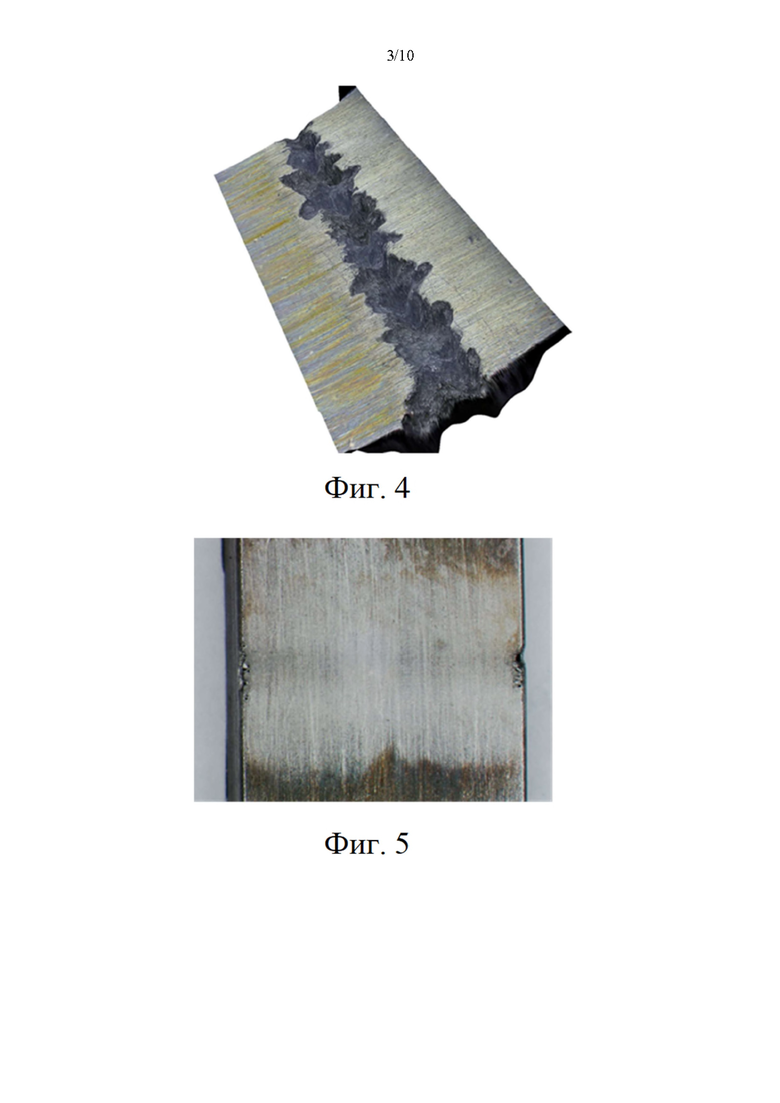

на фиг. 3 представлен вид сверху непокрытого образца нержавеющей стали после исследования каплеударной эрозии с применением приблизительно 10 миллионов ударов капель воды;

на фиг. 4 представлено перспективное изображение образца, проиллюстрированного на фиг. 3;

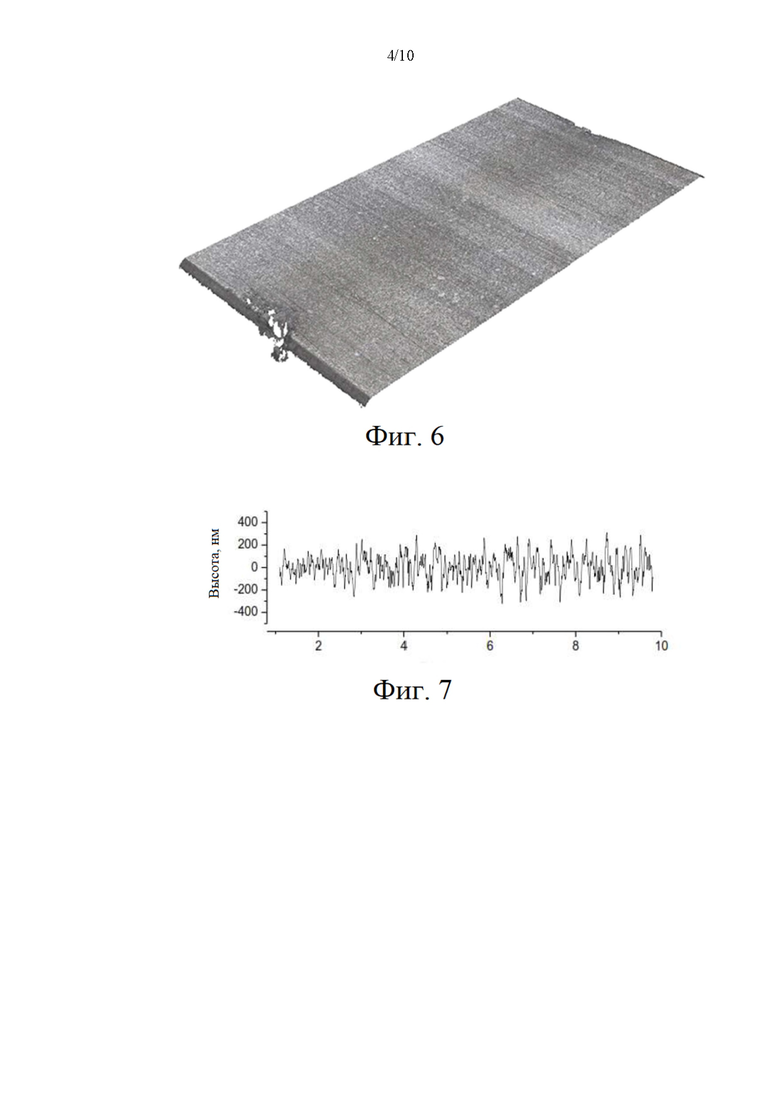

на фиг. 5 представлен вид сверху первого образца, покрытого в соответствии с настоящим изобретением, после исследования каплеударной эрозии с применением приблизительно 121 миллионов ударов капель воды;

на фиг. 6 представлено трехмерное сканирование первого образца с изображением карты высоты поверхности первого образца после исследования каплеударной эрозии;

на фиг. 7 представлен график профиля высоты по исследуемой области первого образца после исследования каплеударной эрозии;

на фиг. 8 представлен вид сверху второго образца, покрытого в соответствии с настоящим изобретением, после исследования каплеударной эрозии с применением приблизительно 101 миллионов ударов капель воды;

на фиг. 9 представлено трехмерное сканирование второго образца с изображением карты высоты поверхности второго образца после исследования каплеударной эрозии;

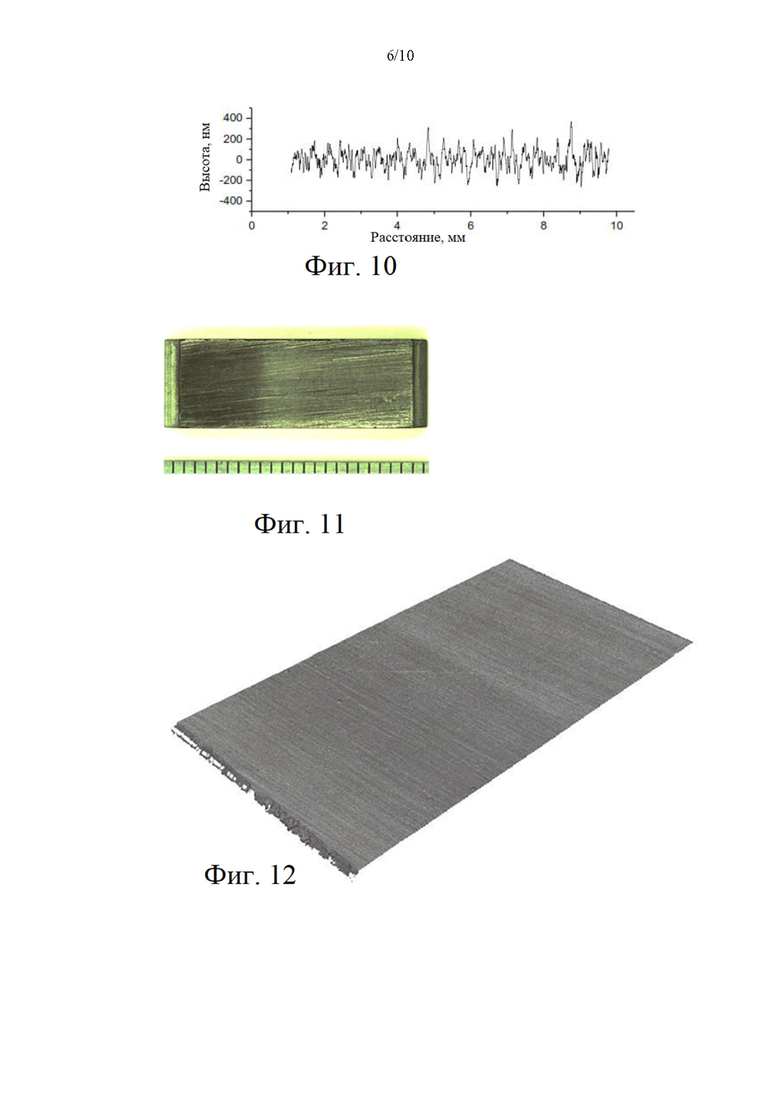

на фиг. 10 представлен график профиля высоты, проведенного по исследуемой области второго образца после исследования каплеударной эрозии;

на фиг. 11 представлен вид сверху третьего образца, покрытого в соответствии с настоящим изобретением, после исследования каплеударной эрозии с применением приблизительно 74 миллионов ударов капель воды;

на фиг. 12 представлено трехмерное сканирование третьего образца с изображением карты высоты поверхности третьего образца после исследования каплеударной эрозии;

на фиг. 13 представлен график профиля высоты, проведенного по исследуемой области третьего образца после исследования каплеударной эрозии;

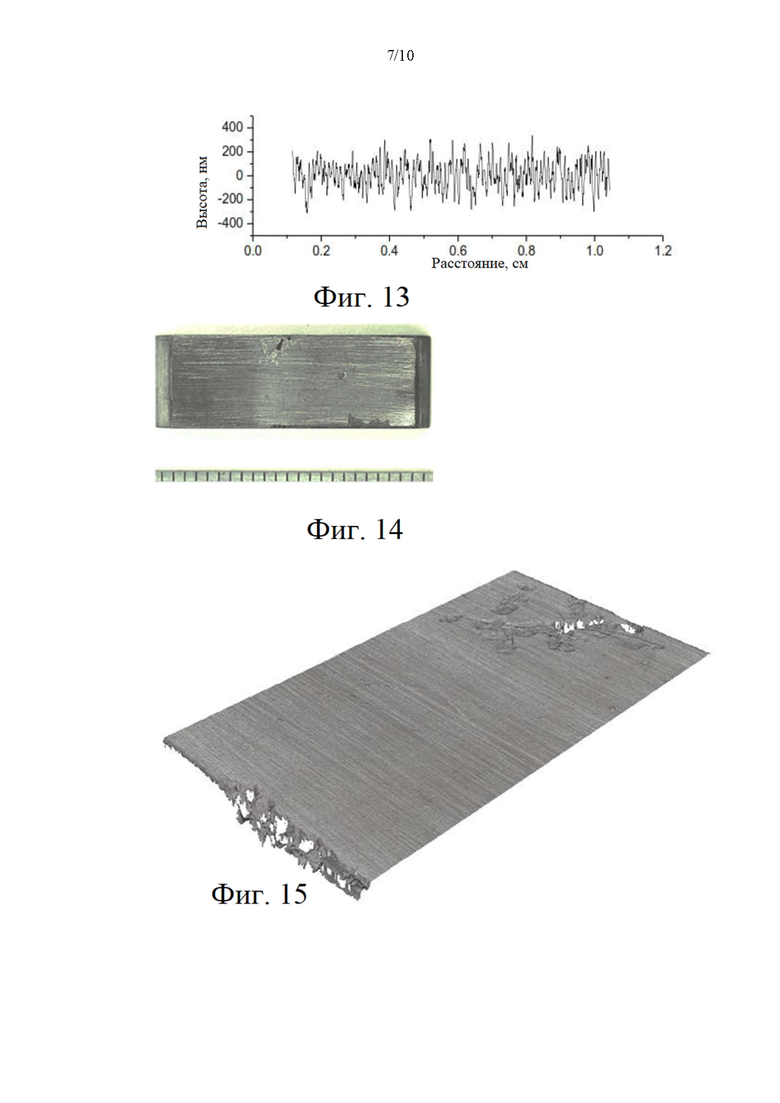

на фиг. 14 представлен вид сверху четвертого образца, покрытого в соответствии с настоящим изобретением, после исследования каплеударной эрозии с применением приблизительно 74 миллионов ударов капель воды;

на фиг. 15 представлено трехмерное сканирование четвертого образца с изображением карты высоты поверхности четвертого образца после исследования каплеударной эрозии;

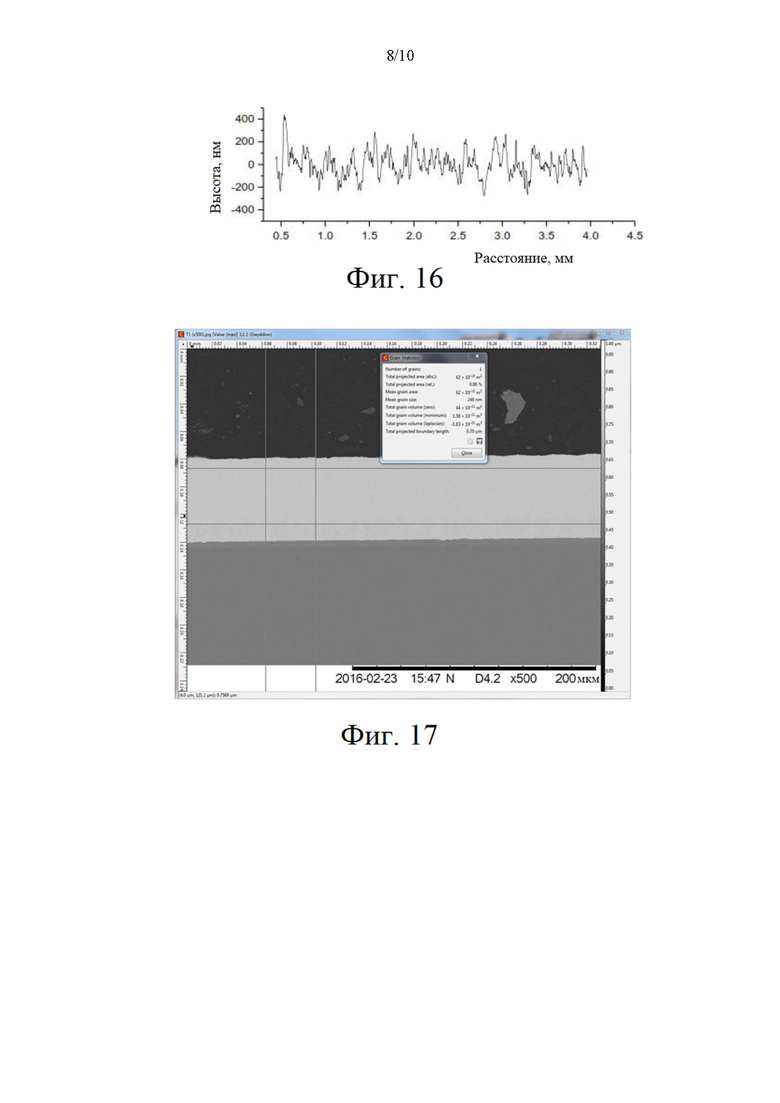

на фиг. 16 представлен график профиля высоты, проведенного по исследуемой области четвертого образца после исследования каплеударной эрозии;

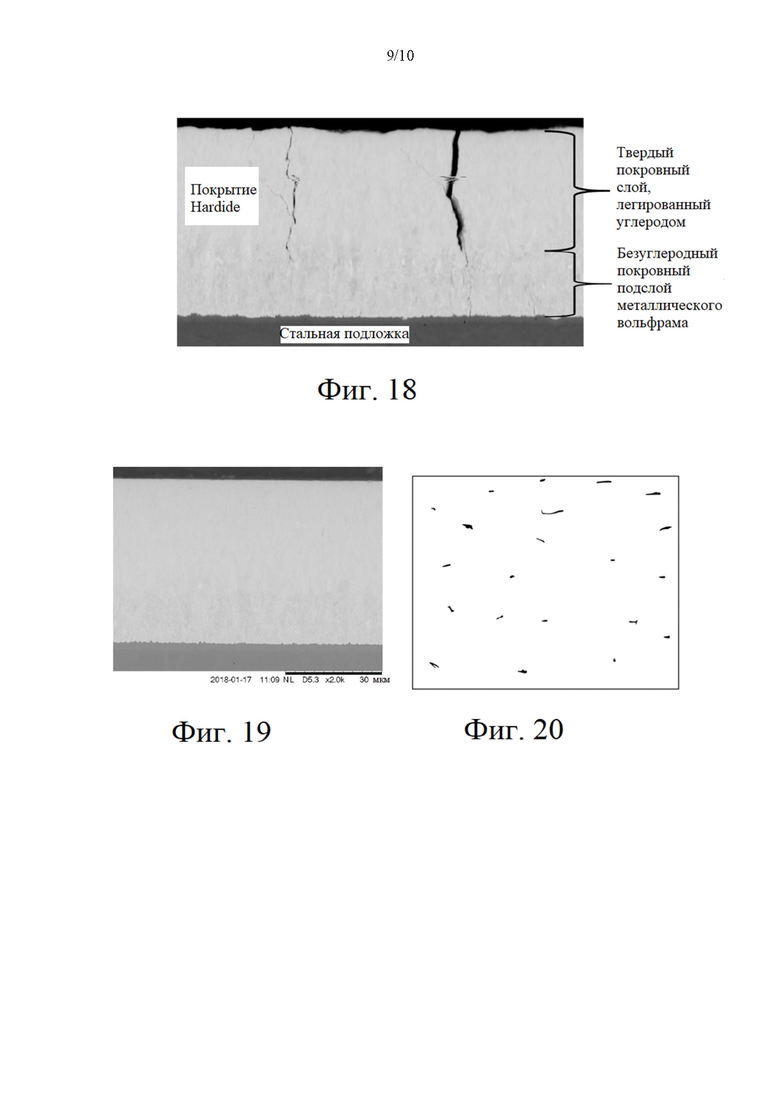

на фиг. 17 представлено поперечное сечение пятого образца, покрытого в соответствии с настоящим изобретением, с анализом пористости, проведенным с применением пакета программного обеспечения;

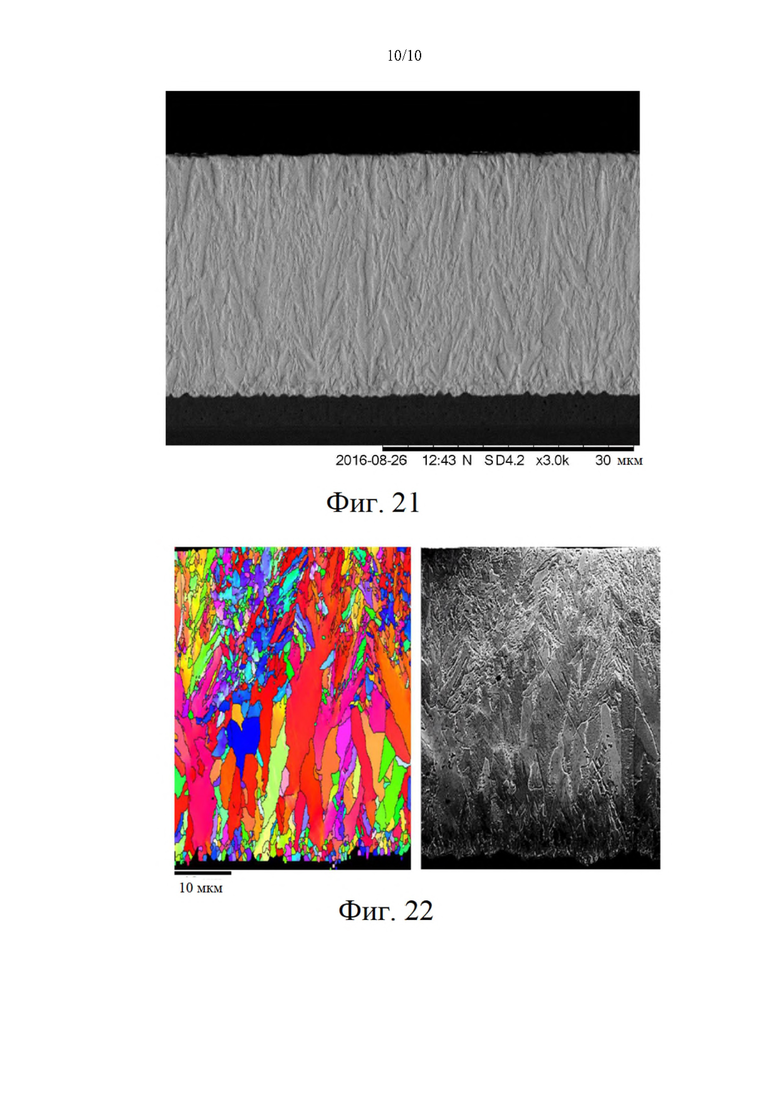

на фиг. 18 представлено поперечное сечение четвертого образца с иллюстрацией устойчивости к распространению микротрещин;

на фиг. 19 представлено поперечное сечение покрытия ХОГФ, используемого для определения пористости в соответствии со стандартом ASTM Е2109;

на фиг. 20 представлено изображение исследования согласно стандарту ASTM Е2109-01, иллюстрирующее минимальный уровень пористости, используемый для визуального определения процентной площади пор покрытий;

на фиг. 21 представлено поперечное сечение покрытия ХОГФ, исследованное с помощью сканирующего электронного микроскопа в режиме тени;

на фиг. 22 представлено поперечное сечение покрытия ХОГФ, исследованное путем анализа дифракции обратного рассеяния электронов (ДОРЭ).

Подробное раскрытие настоящего изобретения

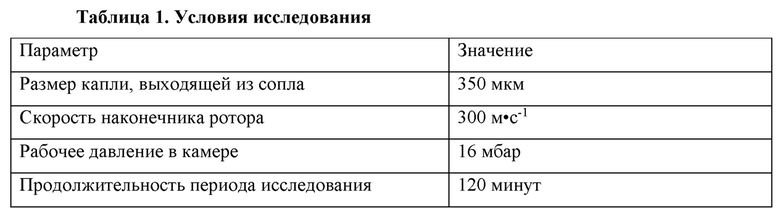

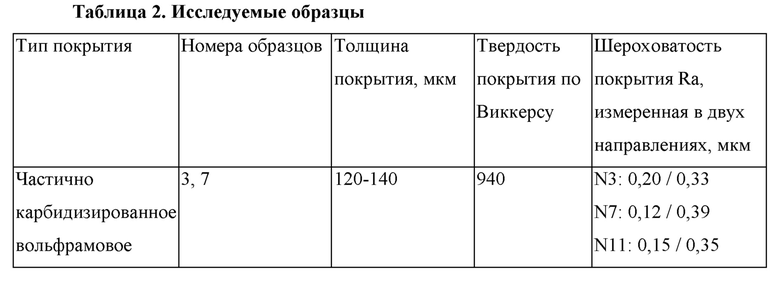

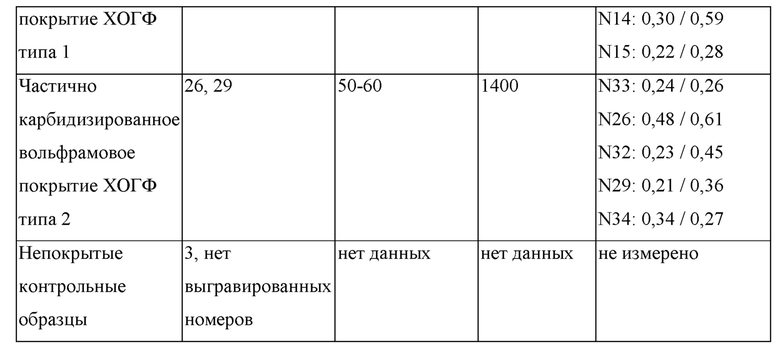

[00106] Чтобы исследовать воздействия каплеударной эрозии на турбинные лопатки, в вакуумированную камеру помещали установку, содержащую ротор, вращающийся с высокой скоростью, превышающей 5700 об/мин. Образцы материалов прикрепляли к любому концу ротора и подвергали ударам капель воды, используя сопло с выбранным диаметром и расстоянием удаления. Исследование осуществляли в Национальной физической лаборатории (NPL) Национального измерительного института Великобритании, который представляет собой ведущий мировой центр, обладающий превосходством в разработке и применении наиболее точных доступных научно-технических измерительных стандартов.

[00107] Различные исследуемые образцы оценивали следующим образом:

[00108] Остаточные напряжения в покрытиях измеряли с применением методов рентгеновской дифракции, поскольку напряжения приводят к изменениям межатомных расстояний в кристаллических решетках покровных материалов, которые могут быть измерены по сдвигу характеристических рентгеновских дифракционных линий. Все измерения различных образцов покрытий, представляющих варианты осуществления настоящего изобретения, проявляют остаточные напряжения сжатия. Измерения частично карбидизированных вольфрамовых покрытий ХОГФ типа 1, имеющих различные толщины и другие характеристики, показывают значения остаточного напряжения от 520 МПа до 1100 МПа, а после дополнительных операций шлифования и отделки показывают значения остаточного напряжения от 1094 МПа до 2552 МПа. Измерения частично карбидизированных вольфрамовых покрытий ХОГФ типа 2, имеющих различные толщины и другие характеристики, показывают значения остаточного напряжения от 810 МПа до 2630 МПа, а после дополнительных операций шлифования и отделки показывают значения остаточного напряжения вплоть до 5300 МПа.

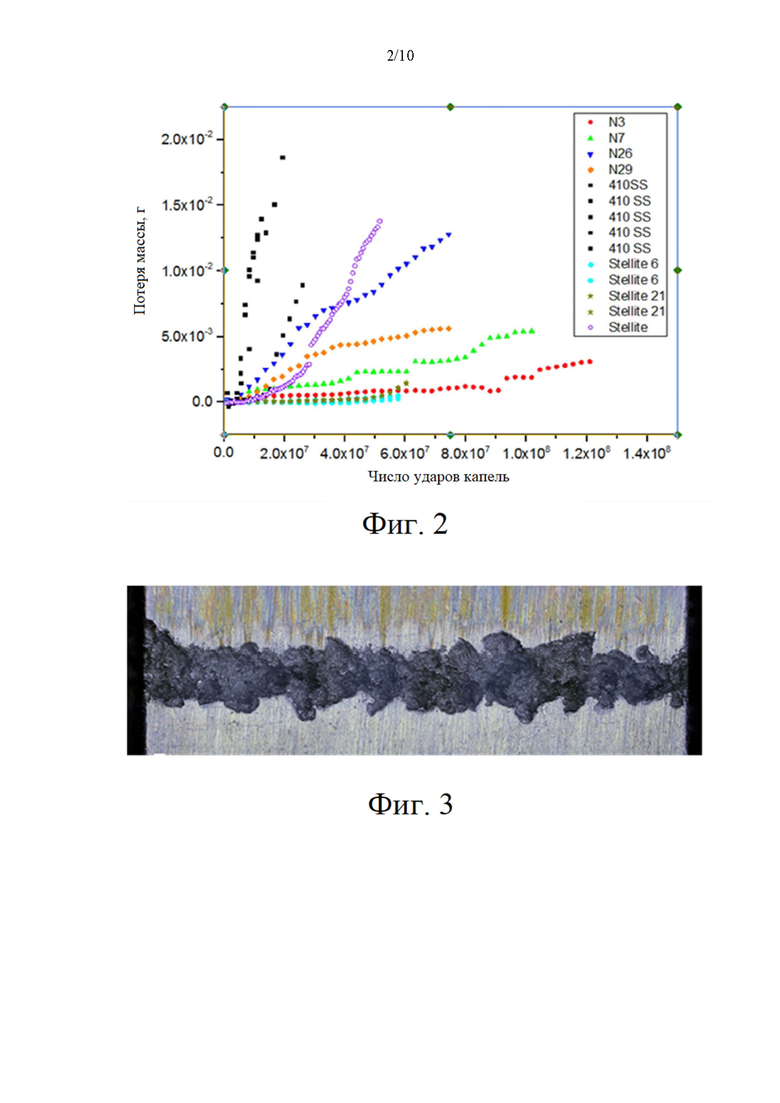

[00109] Был проанализирован химический состав покрытия каждого типа. Содержание углерода анализировали, используя анализатор продуктов сгорания Eltra®: самостоятельный образец покрытия помещали в индукционную печь и сжигали в атмосфере кислорода. В течение горения углеродные компоненты образца окислялись до диоксида углерода (СО2), и диоксид углерода селективно измеряли с применением инфракрасных детекторов. Показания линеаризовали, интегрировали и делили на массу образца, а затем выводили в массовых процентах полного содержания углерода. Для образцов частично карбидизированного вольфрамового покрытия ХОГФ типа 1, осажденного в таком же цикле, как образцы N3 и N7, были получены следующие результаты:

[00110] Для образцов частично карбидизированного вольфрамового покрытия ХОГФ типа 2, осажденного в таком же цикле, как образцы N26 и N29, были получены следующие результаты:

[00111] Другие образцы частично карбидизированного вольфрамового покрытия ХОГФ были получены с содержанием углерода, составляющим от 0,000927 мас. % до 0,3697 мас. %.

[00112] Содержание фтора анализировали с применением способа масс-спектрометрии вторичных ионов (МСВИ). Образцы частично карбидизированного вольфрамового покрытия ХОГФ были получены с содержание фтора, составляющим от 0,0004 мас. % до 0,3093 мас. %.