Область изобретения

В технике и технологии хорошо известно применение плазменного напыления для получения аморфных, керамических, металлических, интерметаллических материалов и сплавов металлов. Плазменное напыление широко используется для изменения свойств поверхности и (или) получения покрытий, а также для получения объемных материалов.

Плазменное напыление обычно осуществляется путем введения частиц в плазму (обычно при температурах, превышающих 10000°С) для превращения введенных частиц в расплав (расплавленные капельки), который затем вступает в контакт с подложкой для охлаждения расплавленных капелек (обычно при скоростях охлаждения, превышающих 10000°С/сек). При контакте с подложкой расплавленные капельки быстро затвердевают, образуя аморфный, частично кристаллический или кристаллический материал.

Плазменное напыление используется для получения широкого спектра материалов, включающих металлы, сплавы металлов, интерметаллические и керамические материалы. В зависимости, например, от длительности напыления, условий напыления, подложки и напыляемого материала могут получаться различные структуры, варьирующие от тонких, толстых, многослойных и композитных пленок и вплоть до объемных материалов. Более того, свойства осажденных материалов, например состав, плотность, структура, могут плавно или скачкообразно изменяться.

Полученные путем плазменного напыления покрытия и объемные материалы находят разнообразное применение, начиная от микроэлектронных компонентов и кончая крупными техническими конструкциями. Например, полученные путем плазменного напыления покрытия могут применяться в качестве защитных (стойких к истиранию, окислению, коррозионностойких и термостойких) покрытий. Растет использование плазменного напыления для получения объемных материалов.

Среди широкого ассортимента полученных путем плазменного напыления материалов особое место занимает оксидная керамика, что объясняется хорошими свойствами этих материалов, включающими изолирующие свойства и стойкость к истиранию, коррозии и тепловому удару. Наиболее широко используемыми оксидно-керамическими материалами, полученными путем плазменного напыления, являются оксид алюминия, оксид алюминия-титана, стабилизированный оксид циркония и оксид хрома.

Очень высокие скорости охлаждения, обычно связанные с процессом плазменного напыления, способствуют образованию неравновесных, метастабильных или нестехиометрических фаз. Например, полученные путем плазменного напыления оксид алюминия и оксид алиминия-титана обычно образуют метастабильный промежуточный оксид алюминия. Аналогичным образом, плазменно напыленный полностью или частично стабилизированный оксид циркония обычно образует неравновесную тетрагональную фазу.

Другим аспектом является то, что относительно высокие скорости охлаждения, связанные с плазменным напылением, могут вести к образованию керамики с очень мелкими (вплоть до нанокристаллических) кристаллами внутри каждого "набрызга" (т.е. внутри каждой застывшей капельки), образующего плазменно напыленную керамику. Вообще говоря, известно, что керамические материалы с мелкокристаллическими структурами, особенно в сочетании с высокой плотностью (т.е. не менее 70% от теоретической, предпочтительнее по меньшей мере 90, 95, 96, 97, 98, 99 или даже 100%), обладают более хорошими (требуемыми) свойствами в сравнении с более грубыми и (или) менее плотными материалами.

Существуют растущие требования новых материалов для использования для плазменного напыления, а также требования новых материалов, полученных путем плазменного напыления.

Сущность изобретения

С одной стороны, предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если указанным оксидом металла, иным чем Al2O3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2; и напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40,45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, и оксид металла, иной чем Al2О3, и комплексные оксиды указанных металлов, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), с оговоркой, что если указанным оксидом металла, иным чем Al2O3, является ZrO2, тогда указанный аморфный материал дополнительно содержит оксид металла, иной чем Al2O3 и ZrO2, который при кристаллизации указанного аморфного материала образует по меньшей мере одну отдельную кристаллическую фазу. Размерения х, у и z материала определяются, в зависимости от их величины, либо визуально, либо с использованием микроскопии. Указанное размерение z является, к примеру, диаметром сферы, толщиной покрытия или самым длинным размерением призмы.

С другой стороны, предметом настоящего изобретения является способ получения стекла, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, и оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц; и напыление и охлаждение расплава с целью получения стекла, причем указанное стекло содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стекла, и оксид металла, иной чем Al2O3, и комплексные оксиды указанных металлов), где указанное стекло содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе стекла. В некоторых вариантах реализации настоящего изобретения указанное стекло имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

ввод в плазму частиц для образования расплава, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, первый оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), и второй, иной оксид металла, отличный от Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса частиц, и где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если первым или вторым иным оксидом металла является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу; и напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, первый оксид металла, иной чем Al2О3 и его комплексные оксиды металлов, и второй, иной оксид металла, отличный от Al2О3, и комплексные оксиды металлов, где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса аморфного материала, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, с оговоркой, что если первым или вторым оксидом металла является ZrO2, тогда аморфный материал дополнительно содержит оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер, по меньшей мере, 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

Еще одним предметом настоящего изобретения является установка для термического напыления капелек оксида металла, состоящая из:

плазменного дугового распылителя, используемого для создания плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, и

первого подающего канала, предназначенного для ввода частиц оксида металла в плазменную газовую струю, причем ось указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где первый подающий канал выходит за пределы оси струи в направлении вывода.

Факультативно установка дополнительно содержит второй (третий или более) подающий канал для ввода частиц оксида металла в плазменную газовую струю, причем ось второго (третьего или более) подающего канала может пересекать ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно на превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где второй подающий канал выходит за пределы оси струи в направлении вывода. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является установка для термического напыления капелек оксида металла, состоящая из:

плазменного дугового распылителя, используемого для создания плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, и

первого подающего канала, предназначенного для ввода частиц оксида металла в плазменную газовую струю, причем вектор подачи частиц указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где вектор подачи частиц содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи.

Факультативно установка дополнительно содержит второй (третий или более) подающий канал

для ввода частиц в плазменную газовую струю, причем второй (третий и более) подающий канал может иметь вектор подачи частиц, который пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45,40, 35, 30, 25, 20, 15,10 или даже не превышающим 5; в интервале от 75 до 60, не более чем от 70 до 60 или не более чем от 65 до 60) градусов, где вектор подачи частиц второго (третьего и более) подающего канала содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и отличающуюся от компоненты вектора первого подающего канала. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

ввода частиц в указанную газовую струю через первый подающий канал с целью получения расплава, причем ось указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 35, 30, 45, 40, 35, 30, 25, 20,15,10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где первый подающий канал выходит за пределы оси струи в направлении вывода; и

напыления и охлаждения расплава для получения аморфного материала. Факультативно способ дополнительно включает второй (третий или более) подающий канал для ввода частиц в плазменную газовую струю, причем ось второго (третьего или более) подающего канала может пересекать ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения, предпочтительно, не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где второй (третий и более) подающий канал выходит за пределы оси струи в направлении вывода. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

ввод частиц в плазменную газовую струю через по меньшей мере первый подающий канал для получения расплава, причем вектор подачи частиц указанного первого подающего канала пересекает ось струи под углом, не превышающим 75 градусов, где вектор подачи частиц содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и

напыление и охлаждение расплава для получения аморфного материала. Факультативно способ дополнительно включает второй (третий или более) подающий канал для ввода частиц в плазменную газовую струю, причем второй (третий или более) подающий канал может иметь вектор подачи частиц, который пересекает ось струи под углом, не превышающим 75 (в некоторых вариантах реализации настоящего изобретения предпочтительно не превышающим 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20,15,10 или даже не превышающим 5; в интервале от 75 до 60, от 70 до 60 или от 65 до 60) градусов, где вектор подачи частиц второго (третьего и более) подающего канала содержит компоненту вектора, имеющую направление, в значительной степени противоположное направлению подачи, и отличающуюся от компоненты вектора первого подающего канала. Не вдаваясь в теорию, считается, что использование указанных углов желательным образом изменяет (например, увеличивает) время пребывания или взаимодействия подаваемых частиц в плазме, где время пребывания возрастает с уменьшением угла.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, которая простирается в направлении вывода;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, а частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если указанным оксидом металла, иным чем Al2О3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, и

напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35,40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе аморфного материала, и оксид металла, иной чем Al2O3, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), с оговоркой, что если указанным оксидом металла, иным чем Al2О3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, который при кристаллизации указанного аморфного материала образует по меньшей мере одну отдельную кристаллическую фазу. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

Другим предметом настоящего изобретения является способ получения стекла, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, а частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, и оксид металла, иной чем Al2О3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO и комплексные оксиды указанных металлов), где указанные частицы содержат не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, и

напыление и охлаждение расплава с целью получения стекла, причем указанное стекло содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стекла, и оксид металла, иной чем Al2O3, где указанное стекло содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе стекла, где указанное стекло имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер, по меньшей мере, 1, 5,10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

Еще одним предметом настоящего изобретения является способ получения аморфного материала, способ, включающий:

создание плазменной газовой струи в направлении вывода, причем указанная плазменная газовая струя в значительной степени симметрична относительно оси струи, которая простирается в направлении вывода;

подачу частиц, переносимых транспортирующим газом, в плазменную газовую струю для получения расплава, причем указанный транспортирующий газ содержит по меньшей мере 50 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 55, 60, 65, 70, 75, 80, 85, 90, 95 и даже 100) объемных процентов азота, основываясь на общем объеме транспортирующего газа, причем указанные частицы содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, первый оксид металла, иной чем Al2O3, и второй, иной оксид металла, отличный от Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса частиц, и где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если первым или вторым иным оксидом металла является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу, и

напыление и охлаждение расплава с целью получения аморфного материала, причем указанный аморфный материал содержит по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе аморфного материала, первый оксид металла, иной чем Al2О3,и второй, иной оксид металла, отличный от Al2O3, где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее, по меньшей мере, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса аморфного материала, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5,4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, с оговоркой, что если первым или вторым оксидом металла является ZrO2, тогда аморфный материал дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу. Неожиданно оказалось, что при использовании азота для подачи частиц диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи сказывается положительно, например, тем, что ведет к увеличению времени пребывания подаваемых частиц в плазменной струе, тем самым увеличивая часто желательную передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и получению более плотного и прочного плазменно напыленного материала.

Факультативно аморфный материал, полученный согласно способам, являющимся предметом настоящего изобретения, может являться частью керамического материала (т.е. данный способ может использоваться для получения керамики, содержащей аморфный материал). С другой стороны, в некоторых вариантах реализации настоящего изобретения напыление и охлаждение расплава, полученного способами, являющимися предметом настоящего изобретения, включает напыление расплава на подложку и охлаждение для получения аморфного материала. Другим аспектом в некоторых вариантах реализации настоящего изобретения напыление и охлаждение расплава, полученного способами, являющимися предметом настоящего изобретения, включает напыление расплава на жидкость для охлаждения расплава и получения частиц, содержащих аморфный материал. Из последнего могут получаться шарики, содержащие аморфный материал (включая 100-процентно аморфные шарики).

Способы согласно предмету настоящего изобретения далее факультативно включают нагревание указанного аморфного материала таким образом, чтобы по крайней мере часть указанного аморфного материала превращалась в стеклокерамику.

В настоящей заявке:

термин "аморфный материал" обозначает материал, полученный из расплава или парообразной фазы, в котором, по данным рентгеноструктурного анализа, отсутствует какая-либо кристаллическая структура дальнего порядка, и (или) по данным ДТА (дифференциального термического анализа) присутствует экзотермический пик, соответствующий кристаллизации аморфного материала (определение способом ДТА описывается в разделе настоящего документа, озаглавленном "Дифференциальный термический анализ");

термин "керамика" включат аморфный материал, стекло, керамику, стеколокерамику и комбинацию вышеперечисленного;

термин "комплексный оксид металла" обозначает оксид металла, состоящий и двух или более металлов и кислорода (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5О12);

термин "комплекс Al2O3•оксид металла" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2О3 и один или более элементов, иных чем Al (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5О12);

термин "комплекс Al2О3•Y2O3" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2O3 и Y2O3 (например, Y3Al5O12);

термин "комплекс Al2O3•REO" означает комплексный оксид металла, содержащий, на теоретической основе оксида, Al2О3 и оксид редкоземельного элемента (например, CeAl11O18 и Dy3Al5О12);

термин "стекло" означает аморфный материал, характеризующийся температурой стеклования;

термин "стеклокерамика" означает керамические материалы, содержащие кристаллы, образуемые аморфным материалом при нагревании;

"Тg" обозначает температуру стеклования, определенную способом, описанном в настоящем документе в разделе "Дифференциальный термический анализ";

"Тх" означает температуру кристаллизации, определенную способом, описанном в настоящем документе в разделе "Дифференциальный термический анализ";

термин "оксиды редкоземельных металлов" обозначает оксид церия" (например, СеО2), оксид диспрозия (например, Dy2О3), оксид эрбия (например, Er2О2), оксид европия (например, Eu2О3), оксид гадолиния (например, Gd2O3), оксид гольмия (например, Но2O3), оксид лантана (например, La2О3), оксид лютеция (например, Lu2O3), оксид неодима (например, Nd2O3), оксид празеодима например, Pr6О11), оксид самария (например, Sm2О3), оксид тербия (Tb2O3), оксид тория (например, Th4O7), оксид тулия (например, Tm2О3) и оксид иттербия (например, Yb2O3), и их сочетания; и

"REO" обозначает оксиды редкоземельных металлов.

Далее, подразумевается, что если не сказано, что оксид металла (например, Al2O3, комплекс Al2O3•оксид металла и т.д.) является кристаллическим, например, в стеклокерамике, он может быть аморфным, кристаллическим или частично аморфным и частично кристаллическим. Например, если стеклокерамика содержит Al2O3 и ZrO2, каждый из оксидов Al2О3 и ZrO2 может находиться в аморфном состоянии, кристаллическом состоянии, или частично в аморфном состоянии и частично в кристаллическом состоянии, или даже в виде продукта реакции с другим оксидом металла (оксидами металлов) (например, если не указано, что, к примеру, Al2О3 присутствует в виде кристаллического Al2О3 или определенной кристаллической фазы Al2О3 (например, альфа-Al2О3), он может присутствовать как кристаллический Al2О3 и(или) как часть одного или нескольких кристаллических комплексов Al2О3•оксиды металлов.

Далее подразумевается, что стеклокерамика, образованная путем нагревания аморфного материала, не обладающего Tg, может фактически не содержать стекла, а скорее может содержать кристаллы и аморфный материал, не обладающий Tg.

Варианты реализации покрытий, приготовленных в соответствии с настоящим изобретением, могут быть пригодны в качестве, например, стойких к истиранию, коррозионно-стойких, не окисляющихся и (или) теплозащитных покрытий. Некоторые варианты реализации покрытий, приготовленных в соответствии с настоящим изобретением, могут быть пригодны в качестве компонентов электрохимических устройств, (например, электролиты топливных элементов с более высокой ионной проводимостью в сравнении с обычным YSZ (оксид циркония, стабилизированный оксидом иттрия) и (или) электроды). Объемные материалы, приготовленные в соответствии с настоящим изобретением, могут быть пригодны, например, в качестве конструкционных материалов (например, детали двигателей, пластин режущих инструментов, медицинские имплантанты, хирургические инструменты, подложки и тигли) и арматурных деталей. Примеры изделий, полученных в соответствии с настоящим изобретением, включают кухонные принадлежности (например, тарелки), назубные скобы, армирующие волокна, пластины режущих инструментов, абразивные материалы и конструкционные компоненты газовых двигателей (например, клапаны и подшипники). Другие примеры включают изделия, имеющие защитное керамическое покрытие на внешней поверхности корпуса или иных подложках. Варианты материалов могут быть пригодны, например, в качестве абразивных частиц. Эти абразивные частицы могут использоваться для изготовления шлифовальных инструментов и материалов или использоваться в свободной форме, например, как абразивная суспензия шлифовальных паст (например, полировальных паст), измельчающие материалы, материалы для дробеструйной (пескоструйной) обработки и материалы для вибрационного измельчения.

Краткое описание чертежей

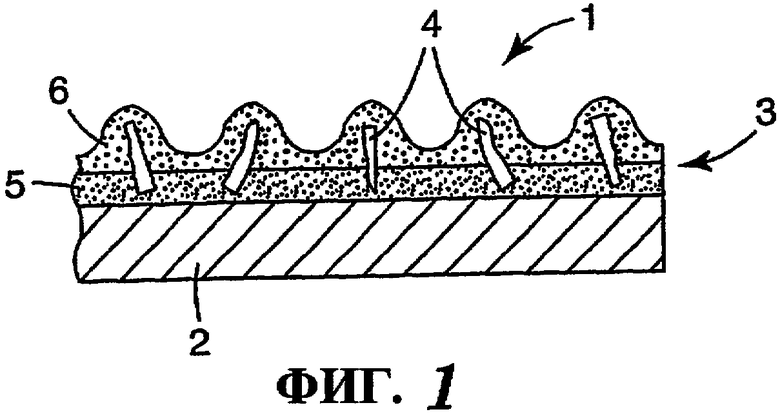

Фиг.1. Частичный схематический поперечный разрез покрытого абразивного изделия, содержащего частицы, полученные способом, являющимся предметом настоящего изобретения.

Фиг.2. Перспективный вид абразивного изделия, содержащего наклеенные абразивные частицы, полученные способом, являющимся предметом настоящего изобретения.

Фиг.3. Увеличенный схематический вид нетканого абразивного изделия, содержащего наклеенные абразивные частицы, полученные способом, являющимся предметом настоящего изобретения.

Фиг 4. Схема типичного устройства для плазменного напыления для реализации вариантов настоящего изобретения.

Фиг 5. Полученная на сканирующем электронном микроскопе микрофотография поверхности излома материала, приготовленного в примере 1.

Фиг.6. Полученная на сканирующем электронном микроскопе микрофотография поверхности излома материала, приготовленного в примере 3.

Подробное описание

На фиг.4 представлена схема типичного, и в некоторых реализациях настоящего изобретения предпочтительного, устройства для термического напыления или плазменного напыления 400, имеющего плазменный распылитель 401. Плазменный распылитель 401, как правило, приспособлен для создания плазменной газовой струи 416, в значительной степени симметричной относительно оси струи 417. Плазменная газовая струя 416 содержит капельки оксида металла 407.

Плазменный распылитель 401 состоит из корпуса 403, имеющего расположенное в нем сопло 402. Сопло 402 образует канал сопла 405, предназначенный для направления и фокусировки плазменной газовой струи 416 в направлении вывода 418. Для образования плазменной газовой струи 416 плазменный распылитель 401 оборудован различными электродами. Например, в иллюстрируемом на фиг.4 варианте первый электрод 404 располагается непосредственно на входе в сопло 402 и является катодом (например, подключен к отрицательному выводу источника питания (не показан)). Само сопло 402 может образовывать второй электрод 402', являющийся анодом (например, подключен к положительному выводу источника питания). Реальные первый и второй электроды 404 и 402' могут изготавливаться из различных материалов, в примере варианта плазменного распылителя 401 первый электрод изготовлен из вольфрама или вольфрамового сплава, а второй электрод 402' (сопло 402) изготовлен из меди или медного сплава.

Компетентные специалисты поймут, что указанная конфигурация электродов является просто примером и что, безусловно, возможны другие конфигурации электродов. Например, полярность и/или материал электродов могут отличаться от описанных выше. Как альтернатива, например, второй электрод 402' может быть отделен от сопла 402. Фактически, без отхода от сферы применения и принципов настоящего изобретения возможна почти любая конфигурация электродов, приводящая к приемлемому плазменному напылению.

Для введения газа дуги 410 в газовую камеру 412 корпуса 403 должен быть предусмотрен канал ввода газа дуги 414. Хотя потенциально подходит почти любой газ, благоприятствующий образованию дуги, предпочитаемые газы дуги включают аргон, гелий, водород, азот и комбинации указанных газов.

В корпусе 403 может иметься один или несколько подающих каналов 420. Как описано далее, подающие каналы 420 могут подавать частицы 430 в плазменную газовую струю 416. Хотя фактическая геометрия подающих каналов 420 может быть различной, в одном из вариантов реализации настоящего изобретения они образованы отверстиями, просверленными до пересечения с каналом сопла 405. В иллюстрируемом варианте реализации настоящего изобретения каждый подающий канал 420 пересекает канал 405 в месте, где канал 405 имеет наименьший диаметр, или вблизи этого места.

Предпочтительно, чтобы каждый из подающих каналов 420 был симметричен относительно оси канала 422. Ось каждого канала 422 может пересекать ось струи 417 под углом 424 в 75 градусов или меньшим углом, где один или несколько подающих каналов 420 отклоняются от или выступают за пределы оси струи 417 в направлении вывода 418. В некоторых вариантах реализации настоящего изобретения угол 424 предпочтительно находится в диапазоне от 45 градусов до 75 градусов и еще более предпочтительно в диапазоне от 60 градусов до 75 градусов.

Без отхода от сферы применения и принципов настоящего изобретения возможны и другие конфигурации подающих каналов 420. Например, каналы 420 могут иметь другую (нелинейную) форму или могут пересекать канал 495 в точке, смещенной от его оси. Эти и другие конфигурации каналов, безусловно, возможны, если они направляют частицы внутри канала 420 в плазменную газовую струю 417 вдоль вектора подачи частиц 426, где вектор подачи частиц 426 пересекает ось струи 417 под углом 424 в 75 градусов и меньше, и вектор подачи частиц 426 содержит компоненту вектора 426', имеющую направление, в значительной степени противоположное направлению подачи 418. И снова, в некоторых вариантах реализации настоящего изобретения угол 424 предпочтительно находится в диапазоне от 45 градусов до 75 градусов и еще более предпочтительно в диапазоне от 60 градусов до 75 градусов.

Хотя здесь используется термин "пересекает", компетентные специалисты поймут, что ось канала 420 не обязательно может быть компланарна с осью струи 417 (например, одна может быть смещена относительно другой). В этих случаях понятно, что "пересекает" указывает угол 424 между двумя этими осями, если переместить эти оси параллельно самим себе до общей точки пересечения.

Подробно описав плазменную газовую струю 401 (плазменный распылитель 401), опишем функционирование распылителя в примере варианта реализации настоящего изобретения.

В камеру 412 вводится газ дуги 410, который ускоряется, проходя через суживающийся канал 405 сопла 402, как описано выше. Когда первый электрод 404 и второй электрод 402' подключаются к соответствующим клеммам источника питания, между первым электродом 404 и соплом 402 создается электрическое поле. Образующаяся плазменная газовая струя 416 выходит из корпуса 403 в направлении вывода 418 вдоль оси струи 417, причем последняя в значительной степени параллельна и коаксиальна оси 406 сопла 402. Для поддержания температуры корпуса 403 на требуемом уровне можно использовать систему охлаждения, обозначенную на фиг.4 стрелками 408.

Для создания необходимого аэрозоля капелек 407 в плазменную газовую струю 416 через подающие каналы 420 вводятся частицы 430. В одном из вариантов реализации настоящего изобретения частицы 430 переносятся транспортирующим газом, который проходит через подающие каналы 420 в направлении канала сопла 405. Хотя предпочитаемым транспортирующим газом является азот, могут использоваться и другие газы. Когда частицы оксида металла 430 попадают в плазменную газовую струю 416, по меньшей мере часть из них по меньшей мере частично плавится с образованием требуемых капелек 407. Капельки 407 затем могут охлаждаться и осаждаться на подложке или собираться иным способом.

Благодаря описанной и покзанной в настоящем документе ориентации подающих каналов 420 достигается увеличение времени пребывания частиц 430 в плазменной газовой струе 416. Увеличение времени пребывания позволяет получать более быстрые капельки 407 в сравнении с капельками, получаемыми с помощью существующих устройств и способов.

Для вариантов реализации настоящего изобретения, не предъявляющих конкретных требований к составу капелек, могут использоваться разнообразные подаваемые сыпучие материалы, включая аморфные материалы, керамику, металлы и т.д., обычно используемые для плазменного напыления.

Аналогичным образом, для некоторых вариантов реализации настоящего изобретения может подходить любой из различных известных способов плазменного напыления.

В некоторых вариантах реализации настоящего изобретения частицы, подаваемые для осуществления способов, описанных в настоящем изобретении, а также для использования устройства, являющегося предметом настоящего изобретения, могут включать частицы, содержащие по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе частиц, и оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2,1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если указанным оксидом металла, иным чем Al2O3, является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2O3 и ZrO2.

Варианты аморфного материала, полученного из таких частиц, содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе аморфного материала, и оксид металла, иной чем Al2O3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала, где указанный аморфный материал имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), с оговоркой, что если указанным оксидом металла, иным чем Al2О3, является ZrO2, тогда указанный аморфный материал дополнительно содержит оксид металла, иной чем Al2O3 и ZrO2, который при кристаллизации указанного аморфного материала образует по меньшей мере одну отдельную кристаллическую фазу. Факультативно, если указанный аморфный материал подвергается термической обработке, настоящее изобретение может позволить получать стеклокерамику, содержащую по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стеклокерамикии, и оксид металла, иной чем Al2О3, где указанная стеклокерамика содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе указанной стеклокерамики, где указанная стеклокерамика имеет размерения х, у и z, каждое из которых перпендикулярно каждому другому, и где каждое из размерений х, у и z имеет размер, по меньшей мере, 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

В некоторых вариантах реализации настоящего изобретения частицы, подаваемые для осуществления способов, описанных в настоящем изобретении, а также для использования устройства, являющегося предметом настоящего изобретения, могут включать частицы, содержащие по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2О3, основываясь на общем весе частиц, первый оксид металла, иной чем Al2О3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), и второй, иной оксид металла, отличный от Al2О3 (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса частиц и где указанные частицы содержат в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе частиц, с оговоркой, что если первым или вторым иным оксидом металла является ZrO2, тогда частицы дополнительно содержат оксид металла, иной чем Al2О3 и ZrO2, по меньшей мере часть которого при кристаллизации указанного аморфного материала образует отдельную кристаллическую фазу. Варианты аморфного материала, полученного из таких частиц, содержат по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе аморфного материала, первый оксид металла, иной чем Al2O3 (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), и второй, иной оксид металла, отличный от Al2O3 (например, Y2O3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, и комплексные оксиды указанных металлов), где Al2O3, первый оксид металла и второй оксид металла в общей сложности составляют по меньшей мере 80 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов веса аморфного материала, где указанный аморфный материал содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе аморфного материала. Факультативно, если указанный аморфный материал подвергается термической обработке, настоящее изобретение может позволить получать керамику, содержащую по меньшей мере 35 (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньше мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) весовых процентов Al2O3, основываясь на общем весе стеклокерамикии, первый оксид металла, иной чем Al2О3, и второй, иной оксид металла, отличный от Al2O3, где указанная стеклокерамика содержит в общей сложности не более чем 10 (в некоторых вариантах реализации настоящего изобретения предпочтительнее не более чем 5, 4, 3, 2, 1 или ноль) весовых процентов As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5, основываясь на общем весе указанной стеклокерамики.

Источниками, включая коммерческие источники (на теоретической оксидной основе), Al2O3 могут являться боксит (включая как природный, так и синтетический бокситы), обожженный боксит, гидратированные глиноземы (например, бемит и гиббсит), алюминий, глинозем, полученный процессом Байера, алюминиевая руда, гамма-окись алюминия, альфа-окись алюминия, соли алюминия, нитраты алюминия и комбинации указанных материалов. Источник Al2О3 может содержать, или являться источником, только Al2O3. Альтернативно источник Al2О3 может содержать, или являться источником, Al2О3, а также один или более оксидов металлов, иных чем Al2О3 (включая материалы, содержащие комплекс Al2O3•оксиды металлов (например, Dy3Al5О12, Y3Al5O12, CeAl11O18 и т.д.)).

Источниками, включая коммерческие источники, оксидов редкоземельных металлов являются порошкообразные оксиды редкоземельных металлов, редкоземельные металлы, руды, содержащие редкоземельные металлы (например, бастнезит и монацит), соли редкоземельных металлов, нитраты редкоземельных металлов и карбонаты редкоземельных металлов. Источник оксида редкоземельного металла (оксидов редкоземельных металлов) может содержать, или являться источником, только оксид (оксиды) редкоземельного металла. Альтернативно источник оксида редкоземельного металла (оксидов редкоземельных металлов) может содержать, или являться источником, оксида редкоземельного металла (оксидов редкоземельных металлов), а также один или более оксидов металлов, иных чем оксиды (оксид) редкоземельных металлов (включая материалы, содержащие комплекс оксид редкоземельного металла•другие оксиды металлов (например, Dy3Al5O15, Y3Al5O12, CeAl11O18 и т.д.).

Источниками, включая коммерческие источники (на теоретической оксидной основе), Y2O3 могут являться порошкообразный оксид иттрия, иттрий, руды, содержащие иттрий, и соли иттрия (например, карбонаты, нитраты, хлориды и гидроксиды иттрия и их комбинации). Источник Y2O3 может содержать, или являться источником, только Y2О3. Альтернативно источник Y2О3 может содержать, или являться источником, Y2O3, а также один или более оксидов металлов, иных чем Y2О3 (включая материалы, содержащие комплекс Y2О3•оксиды металлов (например, Y3Al5O12)).

Источниками, включая коммерческие источники (на теоретической оксидной основе), ZrO2 могут являться порошкообразный оксид циркония, цирконовый песок, цирконий, руды, содержащие цирконий, и соли циркония (например, карбонаты, ацетаты, нитраты, хлориды и гидроксиды иттрия и их комбинации). Помимо этого, или альтернативно, источник ZrO2 может содержать, или являться источником, ZrO2, а также другие оксиды металлов, например, HfO2. Источниками, включая коммерческие источники (на теоретической оксидной основе), HfO2 могут являться порошкообразный оксид гафния, гафний, руды, содержащие гафний, и соли гафния. Помимо этого, или альтернативно, источник HfO2 может содержать, или являться источником, ZrO2.

Другие пригодные оксиды металлов могут включать, на теоретической оксидной основе, ВаО, СаО, Cr2О3, СоО, Fe2O3, GeO2, Li2O, MgO, MnO, NiO, Na2O, Sс2O3, SrO, TiO2, ZnO и их комбинации. Источниками, включая коммерческие источники, являются сами оксиды, комплексные оксиды, руды, карбонаты, ацетаты, нитраты, хлориды, гидроксиды и т.д. Эти оксиды металлов добавляются для модификации физических свойств получаемых абразивных материалов и (или) улучшения технологичности. Эти оксиды металлов обычно добавляются в количествах в диапазоне от 0 до 50% по весу, в некоторых вариантах реализации настоящего изобретения предпочтительнее в диапазоне от 0 до 25% по весу и более предпочтительно в диапазоне от 0 до 50% по весу от веса стеклокерамики, в зависимости, например, от требуемых свойств.

В некоторых вариантах реализации настоящего изобретения может оказаться выгодным, если по меньшей мере часть источника оксида металла (в некоторых вариантах реализации настоящего изобретения 10, 15, 20, 25, 30, 35, 40, 45 или даже 50 процентов по весу) получается путем добавления порошкообразного металлического материала, содержащего по меньшей мере один металл (например, Al, Са, Cu, Cr, Fe, Li, Mg, Ni, Ag, Ti, Zr и их комбинации), М, который имеет отрицательную энтальпию образования оксида, или их сплав для сплавления или смешивания с другими исходными материалами иным образом. Хотя это и не следует из теории, считается, что тепло, выделяющееся при экзотермической реакции, связанной с окислением такого металла, способствует образованию гомогенного расплава и результирующего аморфного материала. Например, считается, что дополнительное тепло, выделяющееся в результате реакции окисления в исходном материале, устраняет или минимизирует недостаточный теплообмен и тем самым способствует образованию и гомогенности расплава, особенно при образовании аморфных частиц с размерами х, у и z, превышающими 150 микрометров. Считается также, что наличие дополнительного тепла способствует доведению до конца различных химических реакций и физических процессов (например, процессов уплотнения и сфероидизации). Далее, считается, что для некоторых вариантов реализации настоящего изобретения наличие дополнительного тепла, выделяющегося при реакции окисления, фактически делает возможным образование расплава, который без этого трудно или невозможно получить из-за высокой температуры плавления материалов. Далее, наличие дополнительного тепла, выделяющегося при реакции окисления, фактически делает возможным образование аморфного материала, который в противном случае мог бы не образовываться, или мог бы не иметь требуемого диапазона размеров. Другим преимуществом настоящего изобретения для образования аморфного материала является то, что многие химические и физические процессы, такие как плавление, уплотнение и сфероидизация, могут происходить за короткое время, поэтому могут достигаться очень высокие скорости охлаждения. Дополнительные подробности смотри в находящейся на рассмотрении заявке, поданной 2 августа 2002 г. и имеющей порядковый номер патентного ведомства США U.S. Serial No. 10/211639.

Частицы, подаваемые для осуществления процесса, являющегося предметом настоящего изобретения, могут иметь различные размеры, хотя обычно подаваемые частицы имеют средний диаметр менее 100 микрометров, обычно в пределах 20-40 микрометров. Слишком мелкие частицы могут представлять определенные технологические трудности, а слишком крупные частицы могут плавиться не полностью или неравномерно. Подаваемые частицы могут спекаться друг с другом в частицы (т.е. различные исходные материалы спекаются друг с другом в частицы). В качестве подаваемых частиц могут использоваться частицы, полученные, например, путем плазменного напыления или огневого агрегирования. Неожиданно оказалось, что аморфные частицы, полученные путем плазменной сфероидизации или путем огневого агрегирования, являются особенно пригодными подаваемыми частицами, даже если их диаметр превышает 100 микрометров.

Далее, подаваемые частицы могут готовиться путем, например, сухого измельчения исходных материалов для получения частиц требуемого размера и/или для обеспечения равномерности смеси. Для получения подаваемых частиц порошкообразные материалы, в том числе измельченные материалы, могут суспендироваться и высушиваться распылением. Для получения требуемого гранулометрического состава подаваемые частицы могут просеиваться.

Что касается формирования плазмы и плавления подаваемых частиц, могут использоваться различные постоянно-токовые, переменно-токовые и радиочастотные системы плазменной обработки. Для некоторых вариантов реализации настоящего изобретения предпочтительнее, чтобы система обладала достаточной для полного и равномерного плавления подаваемых частиц мощностью. Плазменные системы, подходящие для реализации настоящего изобретения, обычно имеют мощность около 40 кВт, хотя, в зависимости от производственных требований, могут использоваться менее или более мощные системы.

Газы, используемые для создания плазмы, включают такие применяемые в этой области газы как аргон, гелий, азот, водород и их смеси. Наиболее часто в качестве газа плазмы используется аргон, однако для повышения энтальпии (т.е. теплосодержания) плазмы могут добавляться один или более других газов - гелий, водород или азот.

Подаваемые частицы обычно вводятся в плазму с помощью транспортирующего газа. Газы для ввода подаваемых частиц в плазменную газовую струю включают аргон, гелий, азот и их смеси. Транспортирующий газ может быть таким же, что и газ плазмы (т.е. аргон), или он может обеспечивать второй или третий газ для изменения энергетических характеристик плазмы. Неожиданно оказалось, что если для подачи частиц используется азот, диаметр плазменной струи существенно увеличивается. Больший диаметр плазменной струи оказывает положительное влияние, поскольку это увеличивает время пребывания подаваемых частиц в плазменной струе, тем самым повышая, что часто желательно, передачу тепла частицам, что, в свою очередь, ведет к образованию более полного и гомогенного расплава и повышению плотности и прочности материала, получаемого путем плазменного напыления. Можно также, к примеру, вводить подаваемый материал в плазму вдоль оси плазменной струи в форме порошка или в форме прутка (подаваемый материал формуется в пруток и медленно вводится в плазму по мере плавления конца прутка, а образующиеся при этом капельки распыляются плазменной струей).

В некоторых вариантах реализации настоящего изобретения подаваемые частицы могут вводиться в плазменную струю извне распылителя. Хотя это и не следует из теории, считается, что ввод подаваемых частиц в плазму через отверстие, проделанное в аноде, желательным образом увеличивает время пребывания или взаимодействие частиц в плазме. В другом аспекте, в некоторых случаях, хотя это и не следует из теории, считается, что время пребывания или взаимодействие частиц в плазме может быть изменено в желаемую сторону (т.е. увеличено) путем ориентации отверстия в направлении передней или тыльной стороны распылителя под некоторым углом (например, по меньшей мере 10, 20 или 30 градусов и т.д.).

Другим аспектом настоящего изобретения является то, что плазменная обработка может проводиться в воздухе, в атмосфере газов, при высоком и низком давлении и даже в вакууме.

Расплав из плазмы обычно напыляется на подложку или на жидкость (например, на воду), хотя сама жидкость также может находиться на подложке. Подложка или жидкость способствуют охлаждению расплава. В некоторых случаях требуется нанести покрытие на подложку. В других случаях подложка может служить для охлаждения и сбора материала, который затем удаляется с подложки (например, при получении объемного материала). Понятно, что такая подложка выбирается так, чтобы она обладала достаточной прочностью и могла выдержать нагрев плазмой. Обычно в качестве материала подложки используются металлы и керамика. Что же касается использования жидкости для охлаждения напыленного расплава, результатом обычно является порошок, наиболее часто в форме шариков или бусинок (например, в некоторых вариантах реализации настоящего изобретения имеющих диаметры в диапазоне от 1 до по меньшей мере 150 микрометров). Хотя для некоторых вариантов реализации настоящего изобретения, в которых оговаривается порошкообразный вид частиц, эти варианты реализации настоящего изобретения ориентированы на аморфные материалы, для тех вариантов, в которых порошкообразный вид частиц не оговаривается, результирующий материал, полученный путем плазменного напыления, может быть аморфным материалом или кристаллическим материалом (включая кристаллы микроразмеров и более крупные).

Неожиданно оказалось, что в некоторых вариантах реализации настоящего изобретения могут получаться аморфные материалы, имеющие размерения х, у и z, каждое из которых перпендикулярно каждому другому, где каждое из размерений х, у и z имеет размер по меньшей мере 1, 5, 10, 25 микрометров (в некоторых вариантах реализации настоящего изобретения предпочтительнее по меньшей мере в 30 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 75 микрометров, 100 микрометров, 150 микрометров, 200 микрометров, 250 микрометров, 500 микрометров, 1000 микрометров, 2000 микрометров, 2500 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм).

Для определения микроструктуры или фазового состава материала (стеклообразный/аморфный/кристаллический) можно использовать ряд способов. Различная информация может быть получена с помощью, например, оптической микроскопии, электронной микроскопии, дифференциального термического анализа (ДТА) и дифракции рентгеновских лучей (РД).

При использовании оптической микроскопии аморфный материал является, как правило, по большей части прозрачным из-за отсутствия светоотражающих центров, таких как границы кристаллов, а кристаллическая структура кристаллического материала проявляется в виде непрозрачности, вызванной эффектами отражения света.

Процентное содержание аморфного материала может быть рассчитано для бусинок с использованием фракции в -100+120 меш (т.е. фракции, собранной между калибровочным отверстием 150 микрометров и калибровочным ситом 125 микрометров). Измерения проводятся следующим образом. Бусинки распределяются на предметном стекле в один слой. Бусинки рассматриваются в оптический микроскоп. Используя перекрестие окуляра оптического микроскопа как направляющую, бусинки располагаются вдоль прямой линии и затем, на основании их оптической прозрачности, подсчитываются как аморфные или кристаллические. Всего подсчитывается 500 бусинок, и процентное содержание аморфного материала определяется как количество аморфных бусинок, отнесенное к общему количеству подсчитанных бусинок.

При использовании ДТА материал классифицируется как аморфный, если соответствующая запись ДТА для данного материала содержит регистрацию события экзотермической кристаллизации (Тх). Если та же запись содержит регистрацию эндотермического события (Тg) при температуре, более низкой чем Тх, считается, что материал содержит стекловидную фазу. Если запись ДТА для данного материала не содержит регистрации таких событий, считается, что материал содержит кристаллическую фазу.

Дифференциальный термический анализ (ДТА) может производиться с использованием следующей методики. Анализы могут проводиться (используя прибор, подобный полученному от компании Netzsch Instruments, Selb, Germany, под торговым обозначением "NETZSCH STA 409 DTA/TGA") с использованием фракции крупностью -140+170 меш (т.е. фракции, отобранной между калибровочным отверстием 105 микрометров и калибровочным ситом в 90 микрометров). Каждый просеянный образец (обычно весом около 400 миллиграмм (мг)) помещается в 100-микролитровый держатель пробы из Al2О3. Каждый образец нагревается в статичной воздушной атмосфере от комнатной температуры (примерно 25°С) до 1100°С со скоростью 10°С в минуту.

Используя дифракцию рентгеновских лучей (РД) на порошке (с использованием рентгеновского дифрактометра, подобного полученному под торговым названием "PHILLIPS XRG 3100" от компании Phillips, Mahwah, NJ, в котором используется линия К α1 меди с длиной волны 1.54050 ангстрем), фазы, присутствующие в материале, можно определить путем сравнения пиков, присутствующих в дифрактограммах кристаллизованных материалов, с образцами дифрактограмм, находящихся в базах данных JCPDS (Объединенный комитет по стандартам для порошковой дифрактометрии), опубликованных Международным центром данных дифрактометрии (International Center for Diffraction Data). Более того, РД может быть использована количественно, для определения типов фаз. Присутствие широкого невыраженного пика является показателем аморфной природы материала. Наличие и широкого пика, и четких пиков свидетельствует о наличии кристаллического вещества в аморфной матрице.

Для некоторых вариантов использования материалов, полученных путем плазменного напыления, например, в качестве абразивных частиц и наполнителей, размеры образовавшегося аморфного материала или керамики (включая стекло до кристаллизации), могут превышать требуемые. Указанные аморфный материал или керамика могут быть измельчены с использованием известных технологий дробления и (или) измельчения, включающих валиковое дробление, стержневое измельчение, щековое дробление, бильный помол, шаровой помол, струйный помол, ударное дробление и т.д. В некоторых случаях требуется произвести измельчение в два или большее число приемов. Например, после образования (застывания) керамики размеры частиц могут превышать требуемые. Первая стадия дробления может заключаться в измельчении этих относительно крупных кусков или "глыб" с получением более мелких кусочков. Такое измельчение этих глыб может быть произведено с использованием бильной мельницы, ударной дробилки или щековой дробилки. Полученные более мелкие кусочки могут быть подвергнуты дальнейшему измельчению для получения требуемого гранулометрического состава частиц. Чтобы получить требуемый гранулометрический состав частиц (иногда называемый зернистостью или классификацией по размерам зерен), может потребоваться использовать несколько стадий измельчения. Как правило, условия измельчения оптимизируются так, чтобы получить требуемые форму (формы) и гранулометрический состав частиц. Те частицы, которые не соответствуют требуемому размеру, могут быть повторно измельчены, если они слишком большие, или, если они слишком малы, "утилизированы" и использованы в качестве сырья, например, для плазменного напыления.

Форма керамики (включая стекло до кристаллизации) может зависеть, например, от состава и/или микроструктуры керамики, геометрии ее охлаждения и способа, использованного для ее измельчения (т.е. технологии дробления). Как правило, если требуется "глыбовая" форма, для достижения этой формы может быть приложено больше энергии. Наоборот, если требуется "острая" форма, для достижения этой формы может быть приложено меньше энергии. Для получения различных требуемых форм можно также изменять технологию измельчения. Получаемые частицы могут иметь соотношение геометрических размеров, колеблющееся от 1:1 до 5:1, обычно от 1.25:1 до 3:1 и предпочтительнее от 1.5:1 до 2.5:1.

В рамки настоящего изобретения попадает, например, изготовление керамики (включая стекло до кристаллизации) путем слияния частиц. Такое слияние, в сущности, приводит к образованию более крупного тела из двух или большего числа более мелких частиц. Например, аморфный материал, состоящий из частиц (полученных, например, путем измельчения) (включая бусинки и микросферы), волокон и т.д., может быть преобразован в материал с частицами большего размера. Например, керамика (включая стекло до кристаллизации), может быть также получена путем нагревания, например, частиц, содержащих аморфный материал, и (или) волокон и т.д. выше Тg так, чтобы частицы слипались с образованием более крупных форм, и охлаждения полученных форм. Температура и давление, используемые для слияния частиц, могут зависеть, например, от состава аморфного материала и требуемой плотности конечного материала. Температура должна быть ниже температуры кристаллизации стекла, а для стекол - выше температуры стеклования. В некоторых вариантах реализации настоящего изобретения нагревание производится по меньшей мере при одной температуре в диапазоне от примерно 850°С до примерно 1100°С (в некоторых вариантах реализации настоящего предпочтительнее от 900°С до 1000°С). Обычно во время выполнения слияния к аморфному материалу прикладывается давление (например, большее нуля и до 1 ГПа или более высокое), чтобы способствовать слиянию частиц аморфного материала. В одной реализации настоящего изобретения порция частиц помещалась в пресс-форму и подвергалась горячему прессованию при температурах, превышающих температуру стеклования, где вязкий поток стекла приводил к слиянию в относительно крупную деталь. Примерами типовых технологий слияния являются горячее прессование, горячее изостатическое прессование и т.п. Обычно, как правило, предпочтительнее охлаждать получившийся укрупненный материал до проведения дальнейшей термической обработки. После термической обработки, если это необходимо, укрупненный материал может измельчаться для получения более мелких частиц или требуемого гранулометрического состава.

В рамки настоящего изобретения попадает также проведение дополнительной термической обработки для дальнейшего улучшения требуемых свойств материала. Например, для устранения остаточной пористости может проводиться горячее изостатическое прессование (например, при температурах от примерно 900°С до примерно 1400°С), повышающее плотность материала. Факультативно полученное укрупненное изделие может подвергать термической обработке с целью получения стеклокерамики, кристаллокерамики или керамики, иным образом содержащей кристаллокерамику.

Если требуется получить кристаллический или частично кристаллический материал, предпочтительнее подвергнуть аморфный материал термической обработке. Термическая обработка может проводиться любым из множества способов, включая известные способы, применяемые для термической обработки стекла с целью получения стеклокерамики. Например, термическая обработка может проводиться партиями, например, с использованием печей сопротивления, индуктивных или газовых печей. Альтернативно например, термическая обработка может проводиться непрерывно, например, с использованием барабанных печей. В случае использования барабанных печей материал подается непосредственно в печь, нагретую до повышенной температуры. Время нахождения при повышенной температуре может колебаться от нескольких секунд (в некоторых вариантах реализации настоящего изобретения - менее 5 секунд) до нескольких минут и даже нескольких часов. Температура может колебаться в пределах от 900°С до 1600°С, обычно от 1200°С до 1500°С. В рамки настоящего изобретения попадает также выполнение одних видов термической обработки партиями (например, для стадии образования центров кристаллизации), а других - непрерывно (например, для стадии роста кристаллов и для достижения требуемой плотности). Для стадии образования центров кристаллизации температуры обычно колеблются между примерно 900°С и примерно 1100°С, в некоторых вариантах реализации настоящего изобретения предпочтительнее в диапазоне от примерно 925°С до примерно 1050°С. Аналогичным образом, для стадии повышения плотности температуры обычно колеблются между примерно 1100°C и примерно 1600°С, в некоторых вариантах реализации настоящего изобретения предпочтительнее в диапазоне от примерно 1200°С до примерно 1500°С. Термическая обработка может производиться, например, путем подачи материала непосредственно в нагретую до высокой температуры печь. Альтернативно, например, материал может подаваться в печь при значительно более низкой температуре (например, при комнатной температуре), а затем нагреваться до требуемой температуры с предварительно заданной скоростью повышения температуры. В рамки настоящего изобретения попадает также проведение термической обработке в атмосфере, иной чем воздух. В некоторых случаях может даже требоваться проведение термической обработки в восстановительной атмосфере (атмосферах). Также, например, может оказаться необходимым проведение термической обработки под давлением газа, как, например, в установке для горячего изостатического прессования или в печи с повышенным давлением газа. В рамки настоящего изобретения попадает также преобразование (например, измельчение) результирующего материала или подвергнутого термической обработке материала для получения частиц (например, абразивных частиц).

Аморфный материал подвергается термической обработке для, по меньшей мере, частичной кристаллизации указанного аморфного материала с целью получения стеклокерамики. Хорошо известно применение термической обработки некоторых стекол для получения стеклокерамики. Для множества стекол известны условия нагревания для образования зародышей и формирования стеклокерамики. Альтернативно компетентный специалист может определить подходящие условия, проведя исследование кривой время - температура - превращение (ТТТ), используя известные методики. Компетентный специалист, прочитав описание настоящего изобретения, должен быть в состоянии получить кривые ТТТ для аморфных материалов, полученных в соответствии с настоящим изобретением, определить соответствующие условия для образования зародышей и/или роста кристаллов с целью получения стеклокерамических абразивных частиц.

Обычно прочность стеклокерамики превышает порочность аморфного материала, из которого она получена. Следовательно, прочность материала можно регулировать, например, контролируя степень, в которой аморфный материал преобразуется в кристаллокерамическую фазу (фазы). Альтернативно или в дополнение, на прочность материала можно также воздействовать, например, контролируя количество созданных центров образования зародышей, что, в свою очередь, можно использовать для воздействия на число и затем на размер кристаллов кристаллической фазы (фаз). Дополнительные подробности относительно получения стеклокерамики, см. например, в монографии Glass-Ceramics, P.W. McMillan, Academic Press, Inc., 2nd edition, 1979.

Например, во время термической обработки некоторых образцов аморфных материалов, полученных согласно способам, описанным в настоящем изобретении, для получения стеклокерамики при температурах, превышающих 900°С, наблюдалось образование таких фаз, как La2Zr2O7, и, если присутствует ZrO2, кубического/тетрагонального ZrO2, в некоторых случаях моноклинического ZrO2. Хотя это и не следует из теории, считается, что родственные оксиду циркония фазы являются первыми фазами, образующимися в аморфном материале. Считается, что образование фаз Al2О3, ReAlO3 (где Re является по меньшей мере одним редкоземельным катионом), ReAl11O18, Re3Al5O12, Y3Al5O12 и т.д. происходит обычно при температурах, превышающих 925°С. Обычно размер кристаллитов во время этой стадии зародышеобразования имеет нанометровый порядок. Например, наблюдались кристаллы, размер которых не превышал 10-15 нанометров. В по меньшей мере некоторых вариантах реализации настоящего изобретения термическая обработка при примерно 1300°С в течение 1 часа приводила к полной кристаллизации. Как правило, время термической обработки для каждой из стадий зародышеобразования и роста кристаллов может колебаться от нескольких секунд (в некоторых вариантах реализации настоящего изобретения даже менее 5 секунд) до нескольких минут и одного и более часов.

Обычно размер результирующих кристаллов можно контролировать, по крайней мере, частично, с помощью времени и/или температуры зародышеобразования и/или кристаллизации. Хотя, как правило, предпочтительнее иметь мелкие кристаллы (например, с размерами порядка, не превышающего микрометровый или даже не превышающего нанометровый), можно получать стеклокерамику с кристаллами большего размера (например, по меньшей мере 1-10 микрометров, по меньшей мере 10-25 микрометров, по меньшей мере 50-100 микрометров или даже больше 100 микрометров). Хотя это и не следует из теории, обычно считается, что чем меньше размер кристаллов (при одинаковой плотности), тем выше механические характеристики (например, твердость и прочность) керамики.

Примеры кристаллических фаз, которые могут присутствовать в вариантах стеклокерамики, включают Al2О3 (например, α-Al2О3), Y2О3, REO, HfO2, ZrO2 (например, кубический ZrO2 и тетрагональный ZrO2), ВаО, СаО, Cr3О3, СоО, Fe2О3, GeO2, Li2O, MgO, MnO, NiO, Na2O, P2O5, Sc2O3, SiO2, SrO, TeO2, TiO2, V2О3, Y2О3, ZnO, "комплексные оксиды металлов" (включающие комплекс Al2О3·оксид металла (например, комплекс Al2O3·REO (например, ReAlO3 (например, GdAlO3, LaAlO3), ReAl11O18 (например, LaAl11O18) и Re3Al5O12 (например, Dy3Al5О12)), комплекс Al2O3·V2О3 (например, Y3Al5О12) и комплекс ZrO2·REO (например, Re2Zr2O7 (например, La2Zr2O7))), MgAl2O4, TiAl3O5 и их сочетания.

В рамки настоящего изобретения попадает также замещение части катионов иттрия и/или алюминия в комплексе Al2О3·оксид металла (например, комплекс Al2O3·Y2O3 (например, алюминат иттрия, имеющий кристаллическую структуру граната)) на другие катионы. Например, часть катионов Al в комплексе Al2О3·Y2O3 может быть замещена по меньшей мере одним катионом элемента, входящего в группу, состоящую из Cr, Ti, Sc, Fe, Mg, Ca, Si, Co и их сочетаний. Например, часть катионов Y в комплексе Al2O3·Y2O3 может быть замещена по меньшей мере одним катионом элемента, входящего в группу, состоящую из Се, Dy, Er, Eu, Gd, Ho, La, Lu, Nd, Pr, Sm, Th, Tm, Yb, Fe, Ti, Mn, V, Cr, Co, Ni, Cu, Mg, Ca, Sr и их сочетаний. Аналогичным образом в рамки настоящего изобретения попадает также замещение части катионов алюминия в оксиде алюминия. Например, Cr, Ti, Sc, Fe, Mg, Ca, Si и Со могут замещать алюминий в оксиде алюминия. Описанное выше замещение катионов может влиять на свойства (например, твердость, жесткость, прочность, теплопроводность и т.д.) плавленого материала.