Изобретение относится к области пищевого машиностроения и может быть использовано для покрытия рабочего органа машины по очистке корнеплодов от кожуры.

Известна терочная поверхность рабочего органа машины для очистки корнеплодов от кожуры, представляющая собой абразивный материал (корунд), закрепленный на рабочих органах (горизонтальных дисках) эпоксидной смолой [1] Данный способ получения терочной поверхности на рабочем органе не обеспечивает необходимой долговечности из-за недостаточной прочности сцепления терочной поверхности с рабочим органом вследствие выкрашивания абразивного материала (корунда) из основы (эпоксидной смолы).

Наиболее близким техническим решением к изобретению является терочная поверхность, состоящая из металлической подложки, выполненной из гибкой стальной ленты, и расположенных на ней терочных элементов, состоящих из абразивных частиц (электрокорунда белого) и никеля [2] Данный способ получения терочной поверхности на рабочем органе позволяет уменьшить трудоемкость изготовления, по сравнению с вышеизложенным, обеспечивает более высокое качество поверхности, однако ограничивает возможность изменения параметров покрытия (шероховатость, твердость) в процессе его изготовления, за счет чего снижается количество видов очищаемых корнеплодов. Терочная поверхность обладает ограниченным сроком службы.

Цель изобретения увеличение срока службы рабочих органов машин, повышение качества очистки корнеплодов и расширение возможности изменения шероховатости и твердости покрытия терочных поверхностей в процессе их изготовления для увеличения количества видов обрабатываемых корнеплодов.

Данная цель может быть достигнута путем образования терочной поверхности методом плазменного напыления износостойких материалов, разрешенных к контакту с пищевыми продуктами на металлическую основу с двух сторон с последующим закреплением ее на рабочем органе с помощью разъемного соединения. В зависимости от очищаемого продукта терочная поверхность может иметь различную шероховатость и твеpдость за счет изменения параметров режима напыления (величины тока дуги, скорости подачи материала, угла отклонения плазменной струи от перпендикуляра к напыляемой поверхности).

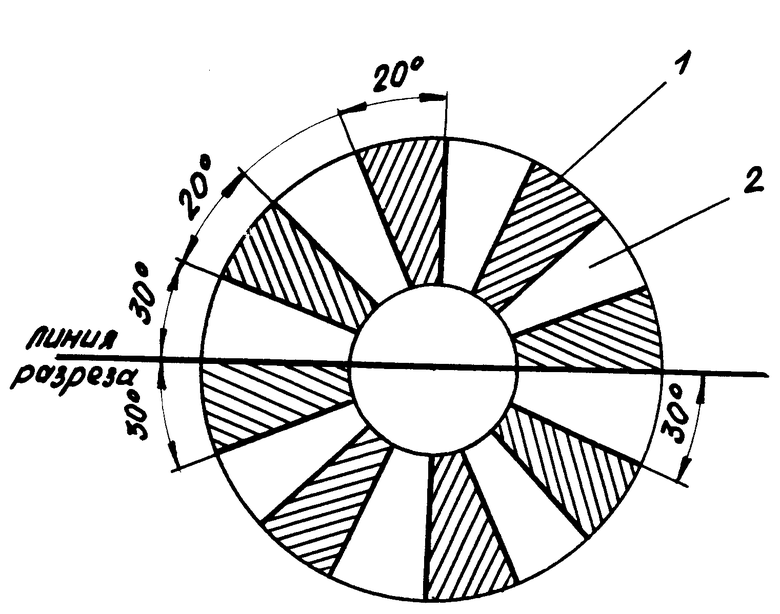

На чертеже, поясняющем предлагаемый способ, показаны рабочие напыленные секторы 1 и нерабочие гладкие секторы 2 терочной поверхности.

П р и м е р. Изготовление терочной поверхности осуществляли на установке плазменного напыления "Киев-7" плазмотроном с межэлектродными вставками. В качестве плазмообразующего и транспортирующего газа использовали газообразный аргон марки А. Напыляемый материал подавался на срез сопла плазмотрона с тем, чтобы в меньшей степени происходил его перегрев и взаимодействие с окружающей средой.

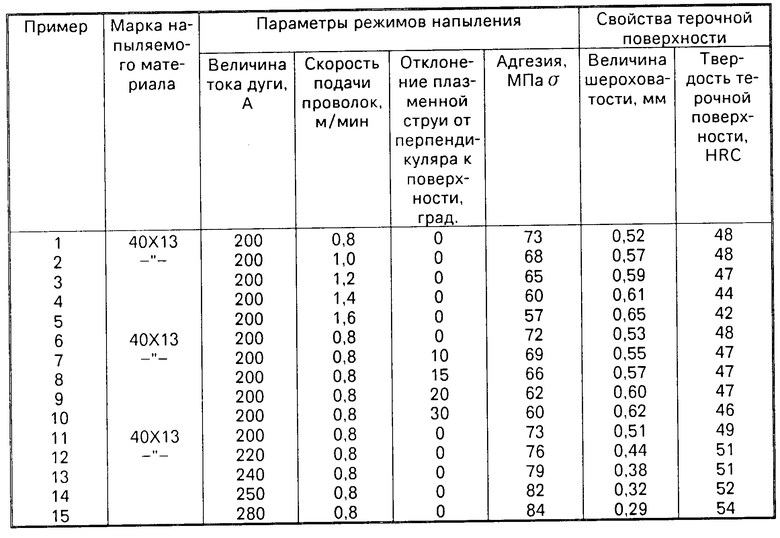

Перед нанесением износостойкого материала поверхности металлической основы подвергают обезжириванию и придают им шероховатость дробеструйной обработкой для повышения адгезии с материалом основы. Форму и расположение участков терочной поверхности выполняли с помощью трафаретной оснастки (кондуктора), а величину ее шероховатости и твердости изменением параметров режима напыления (величиной тока, скоростью подачи проволоки, углом отклонения плазменной струи. Полученные свойства терочной поверхности и условия их достижения представлены в таблице.

Прочность сцепления покрытия с основой (адгезия) определялась по ГОСТ 14760-69 методом разрыва клеевого соединения покрытия с ложным образцом. Шероховатость поверхности замеряли с помощью двойного микроскопа "МИС-11" по принципу наклонного светового сечения и представляющего собой систему двух микроскопов: проектирующего и измерительного.

В результате анализа служебных свойств терочной поверхности, полученной методом плазменного напыления, вытекают следующие выводы. Величина тока дуги, скорость подачи проволоки и отклонение направления плазменной струи наиболее существенно влияют на шероховатость терочной поверхности. Изменение твердости покрытия терочной поверхности в большей степени зависит от величины тока дуги. Увеличение силы тока при неизменных других параметрах режима плазменного напыления повышает адгезию, твердость и снижает шероховатость терочной поверхности. Увеличение скорости подачи материала (проволоки) в процессе плазменного напыления при неизменных других параметрах повышает шероховатость и снижает твердость терочной поверхности. Увеличение отклонения плазменной струи от перпендикуляра к напыляемой поверхности при неизменных других параметрах повышает величину шероховатости и твердость терочной поверхности.

Наилучшим комплексом свойств для очистки лука обладает терочная поверхность, имеющая адгезию σ 80-82 МПа, шероховатость 0,30-0,32 мм, твердость терочной поверхности 50-52 HRC. Наилучшим комплексом свойств для очистки картофеля обладает терочная поверхность, имеющая адгезию σ 60-62 МПа, шероховатость 0,58-0,60 мм, твердость терочной поверхности 46-48 HRC при отклонении плазменной струи от перпендикуляра на 20о.

Предлагаемую терочную поверхность по сравнению с прототипом можно получить указанным методом при изменении технологических параметров режима напыления для рабочих органов машин по очистке различных корнеплодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| Способ синтеза многослойных покрытий на изделиях с использованием синхротронного излучения | 2022 |

|

RU2829394C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДИАМЕТРАЛЬНОГО РАЗМЕРА СУШИЛЬНОГО ЦИЛИНДРА БУМАГОДЕЛАТЕЛЬНОГО ОБОРУДОВАНИЯ | 2007 |

|

RU2364484C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

Использование: для покрытия рабочего органа машины для очистки корнеплодов от кожуры. Сущность изобретения: в способе получения терочного покрытия рабочего органа машины для очистки корнеплодов нанесение на металлическую основу слоя износостойкого материала осуществляют путем плазменного напыления при регулировании скорости подачи материала и величины силы тока. В процессе плазменного напыления изменяют угол отклонения плазменной струи. 1 з.п. ф-лы, 1 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытие для рабочих органов картофелечистки | 1987 |

|

SU1629025A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-20—Публикация

1991-07-19—Подача