Изобретение относится к области использования синхротронного излучения (далее СИ) для анализа в режиме реального времени фазового состава, параметров микроструктуры, внутренних напряжений в покрытиях на поверхности материалов, напыляемых вакуумными электронно-ионно-плазменными методами, и может быть использовано для синтеза этими методами повышенной толщины (~100 мкм) жаростойких, коррозионностойких многослойных покрытий, состоящих из чередующихся твердых, сверхтвердых нитридных и оксидных слоев для авиакосмической, атомной и, машиностроительной промышленности и других отраслей.

Известен способ [1] получения многослойного износостойкого покрытия вакуумным ионно-плазменным нанесением покрытия. Технический результат изобретения, состоящий в получении многослойного покрытия, обладающего износостойкостью в сочетании с теплозащитными свойствами, достигается тем, что способ получения многослойного покрытия включает вакуумно-плазменное нанесение промежуточного слоя из нитрида соединения титана, молибдена и железа, промежуточного слоя из нитрида соединения титана, молибдена, кремния и железа и верхнего слоя из нитрида соединения титана, молибдена и кремния, причем промежуточные слои наносят от 10 до 100 раз.

Недостатком способа является относительно низкая жаростойкость получаемых нитридных покрытий, значительно, на несколько сотен градусов ниже, чем покрытия на основе оксидных слоев, обладающих лучшими барьерными свойствами для диффузии кислорода вглубь покрытия и значительно более низким уровнем фазовых превращений.

Известно жаростойкое покрытие [2], включающее компоненты Al2O3, СаО, MgO, ВаО, TiO2, B2O3, SiO2, SiB4, и компонент 25BaO-25Al2O3-50SiO2 в определенном массовом соотношении, характеризуемое термо- и жаростойкостью при температуре 1250°С.

Недостатком является однослойный характер покрытия, что значительно ограничивает толщину покрытия, и возможность синтеза только путем предварительного нанесения краскораспылителем на изделие и последующим обжигом.

Известен способ [3] получения многослойного теплозащитного покрытия на детали горячего тракта энергетических газотурбинных установок большой мощности, включающее основной металлический жаростойкий подслой и верхний керамический теплозащитный слой, в котором основной металлический жаростойкий подслой выполнен из сплава на основе никеля, содержащего 18…25% кобальта, 14…20% хрома, 1…14% алюминия и 0,1…0,7 иттрия, а верхний керамический теплозащитный слой выполнен из материала на основе диоксида циркония ZrO2, частично стабилизированного 6…8% по массе оксида иттрия Y2O3, причем между основным металлическим жаростойким подслоем и верхним керамическим теплозащитным слоем выполнен дополнительный металлический жаростойкий подслой из сплава на основе никеля, содержащего 18…25% кобальта, 14…20% хрома, 10…13% алюминия и 0,1…0,7 иттрия.

Недостатком способа является использование в покрытии нескольких макрослоев толщиной от нескольких микрометров до нескольких сотен микрометров, осаждаемых методом плазменного напыления на воздухе и имеющих по этой причине высокую шероховатость (более 1 мкм). Кроме того, слои получаемые данным способом имеют более низкие механические характеристики по твердости, пористости по сравнению с вакуумными ионно-плазменными методами нанесения покрытия, а также более низкие значения адгезии покрытия к подложке. Кроме того, толщина покрытия ограничивается определенным значением макронапряжений, нарастающих с увеличением толщины покрытия и приводящих к отслоению покрытия.

Известен способ измерения внутренних напряжений многослойных наноструктурированных покрытий, основанный на использовании синхротронного излучения, позволяющий осуществлять контроль уровня макронапряжений в покрытии [4].

Недостатком способа является то, что контроль уровня макронапряжений многослойных покрытий осуществляется на плоских образцах определенной геометрии и нет возможности осуществлять синтез покрытия на изделиях.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков, взятый нами за прототип, в котором решается часть из указанных недостатков, является способ определения фазового состава покрытия в процессе ионно-плазменного напыления вакуумно-дуговым или магнетронным методом на специализированной установке с использованием синхротронного излучения [5]. Способ включает размещение образца на подложкодержателе в вакуумной камере установки, на которой реализуются ионно-плазменные методы напыления, синтез покрытия, состоящего из металлических и/или керамических слоев, проведение рентгенофазового анализа со скоростью несколько дифрактограмм в минуту с использованием пучка синхротронного излучения, контроле фазового состава покрытия путем регулировки параметров процесса напыления.

Основным недостатком прототипа является наличие возможности определения только фазового состава покрытий, и в способе не реализована возможность определения других важных механических параметров в режиме реального времени. При этом известно, что при осаждении твердых и сверхтвердых покрытий на основе нитридных и/или оксидных слоев в процессе синтеза происходит увеличение значения макронапряжений выше определенного порогового уровня, что приводит к последующему разрушению или отслоению покрытия. Для синтеза многослойных покрытий на основе напряженных оксидных и нитридных слоев на материалах и изделиях толщиной более 100 мкм требуется обеспечить определение и контроль за величиной и знаком уровня внутренних напряжений в покрытии в процессе его синтеза.

Задачей заявляемого изобретения является увеличение до заданной толщины многослойного покрытия, синтезируемого вакуумными ионно-плазменными методами и состоящего из твердых или сверхтвердых чередующихся оксидных и нитридных слоев со знакопеременными значениями макронапряжений, напыляемого на детали из конструкционных или инструментальных материалов.

Дополнительным результатом является увеличение срока службы покрытий, работающих на износ при комплексном воздействии факторов окружающей среды в авиакосмической, атомной, машиностроительной и других отраслях за счет увеличенной толщины износостойкого покрытия.

Техническим результатом заявляемого изобретения является определение и контроль знака и значения макронапряжений в слоях синтезируемого с использованием СИ в процессе синтеза, обеспечивающий минимальную суммарную величину макронапряжений в многослойном покрытии.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе синтеза многослойных оксидно-нитридных покрытий на материалах и изделиях с использованием синхротронного излучения, в вакуумной камере в зоне напыления размещают контрольный образец для получения дифрактограммы покрытия, осуществляют последовательное напыление вакуумным ионно-плазменным методом чередующихся оксидных и нитридных слоев покрытия, выполняют периодическую съемку рентгенограмм покрытия на контрольном образце в процессе синтеза покрытия посредством синхротронного излучения. Согласно изобретению, одновременно с контрольным образцом в зоне напыления размещают обрабатываемые изделия для нанесения тождественного покрытия, а съемку рентгенограмм осуществляют на контрольном образце синхротронным излучением с энергией фотонов (1÷40) кэВ и интенсивностью более 0,5⋅108 фот/(сек⋅мрад2), по полученным рентгенограммам периодически в процессе синтеза каждого слоя покрытия контролируют путем определения в нем величины и знака макронапряжения до момента достижения значения макронапряжения равного по модулю не более 5⋅103 МПа, после чего производят переход к синтезу последующего слоя с макронапряжением такой же величины, но противоположного по знаку, в результате обеспечивая минимальную суммарную величину макронапряжений многослойного покрытия и доводя толщину покрытия до заданного значения без его разрушения и отслаивания.

Контрольный образец из того же материала, что и изделие, размещают на столике в вакуумной камере установки, на которой реализуется процесс вакуумного ионно-плазменного напыления, и осуществляют пошаговый процесс синтеза многослойного покрытия, состоящего из чередующихся твердых или сверхтвердых напряженных нитридных и оксидных слоев. Одновременно с контрольным образцом в зоне напыления размещают обрабатываемые изделия для нанесения тождественного покрытия.

Параметры наносимых слоев таковы, что знаки сжимающих/растягивающих напряжений в примыкающих друг к другу слоях противоположные, а значения близки друг к другу и составляют по модулю пороговое значение - не более 5⋅103 МПа, что обеспечивает минимальную суммарную величину макронапряжений в покрытии. В результате устраняется недостаток твердых и сверхтвердых нитридных и оксидных покрытий, связанный с накоплением значения макронапряжений выше определенного порогового уровня, приводящего к последующему разрушению или отслоению покрытия.

Необходимо отметить, что значение по модулю макронапряжений 5⋅103 МПа от нескольких десятков до нескольких сотен процентов ниже характерных значений макронапряжений, при которых происходит отрыв от подложек оксидных и нитридных покрытий на основе Ti, Al, Cr, Zr и других нитридо- и оксидообразующих элементов.

Для контроля значения и знака напряжений используется СИ с энергией фотонов (1÷40) кэВ и интенсивностью более 0,5⋅108 фот/(сек⋅мрад2), поступающее из источника СИ, проходящее через рентгенопрозрачное окно, падающее на образец под малым(и) углом(ами), дифрагируемое на кристаллической структуре покрытия и подложки, выходящее через выходное рентгенопрозрачное окно и попадающее на детектор дифрагированного излучения. Далее производится периодическая, несколько раз в минуту, съемка рентгенограмм покрытия на образце в процессе синтеза покрытия посредством синхротронного излучения. Осуществляется периодическое, до нескольких раз в минуту, вычисление значений внутренних напряжений в покрытии по способу [4].

Указанное значение интенсивности (0,5⋅108 фот/(сек⋅мрад2) значительно, на несколько порядков выше, чем для лабораторных дифрактометров и обусловлено необходимостью периодического получения дифрактограмм, до нескольких раз в минуту, в процессе синтеза покрытия. С другой стороны, такую интенсивность СИ обеспечивают источники СИ 1-го и 2-го поколений, действующие на сегодняшний день в России (ВЭПП-3 и ВЭПП-4, ИЯФ СО РАН, г. Новосибирск; "КИСИ-Курчатов", УНК НИЦ "Курчатовский институт", г. Москва). При значительном увеличении интенсивности пучка СИ увеличивается частота получения дифрактограмм, качественно не влияя на получаемый положительный результат. Диапазон энергий (1⋅40) кэВ обеспечивает получение качественных результатов съемки с использованием СИ для всех известных нитридных и оксидных слоев на основе легких и тяжелых элементов.

Периодический процесс получения дифрактограмм и вычисление значений внутренних напряжений длится весь процесс напыления. В процессе синтеза покрытия при достижении порогового уровня значения напряжений в отдельном слое покрытия происходит переход к напылению другого слоя в покрытии.

Синтез многослойных покрытий продолжается до получения нужной толщины покрытия или до достижения пороговых значений напряжений в покрытии, выше которых покрытие может разрушиться или оторваться от подложки. За счет того, что в зоне напыления, рядом с контрольным образцом, на котором производится контроль параметров слоев покрытия с использованием СИ, располагается обрабатываемое изделие из того же материала, что и образец, в предлагаемом способе реализуется напыление на готовые изделия многослойного покрытия с минимальной суммарной величиной макронапряжений, обеспечивающей заданную толщину без его разрушения и отслаивания.

Заявляемый способ синтеза многослойных жаростойких покрытий на ответственных деталях реализуется с использованием установки вакуумного электронно-ионно-плазменного стенда с использованием синхротронного излучения, генерируемого источником синхротронного излучения ВЭПП-3 в составе СЦСТИ, ИЯФ СО РАН, г. Новосибирск.

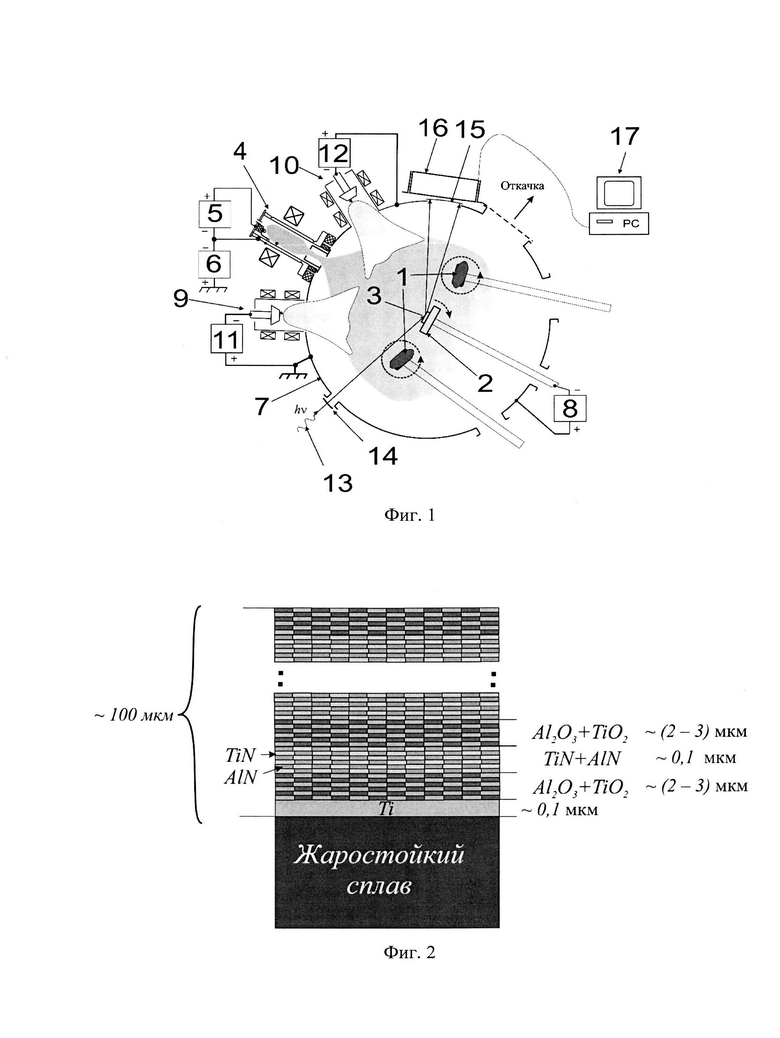

На фиг.1 представлена схема установки вакуумного электронно-ионно-плазменного стенда.

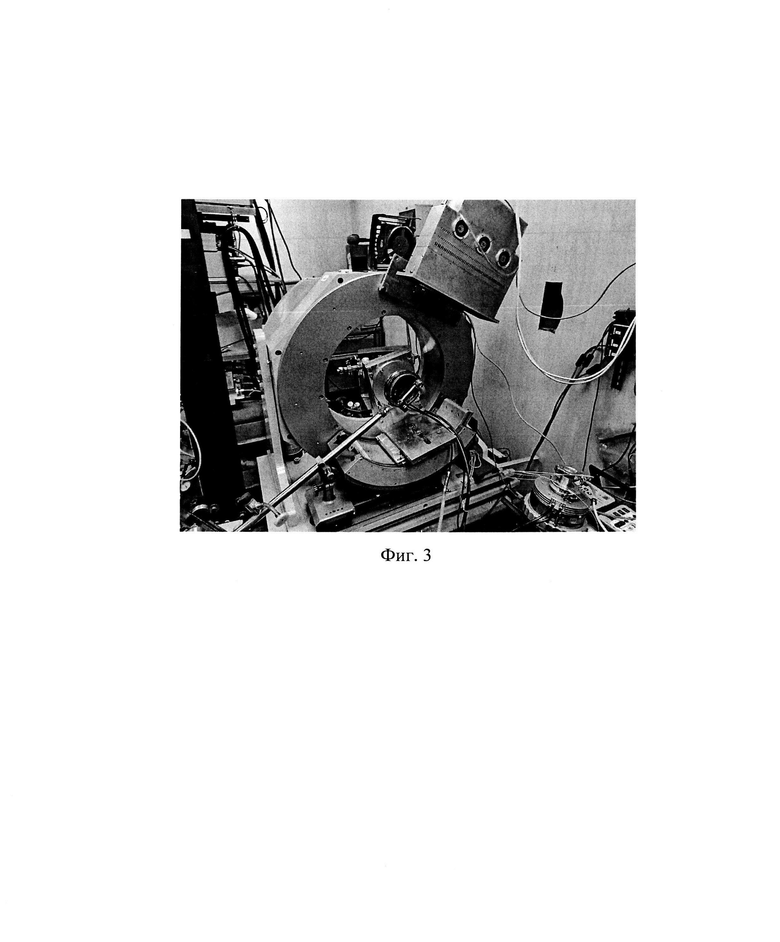

На фиг.2 показана архитектура полученного многослойного покрытия на основе нитридных и оксидных слоев по предлагаемому способу.

На фиг.3 - фото канала вывода синхротронного излучения №6 ВЭПП-3 для проведения синхротронных исследований данной установки.

Способ реализуется следующим образом.

В центре вакуумной камеры вакуумного электронно-ионно-плазменного стенда в зоне напыления размещаются обрабатываемые изделия 1, в той же зоне на столике 2, для которого имеется возможность позиционирования с высокой точностью, закрепляется контрольный образец 3 из материала обрабатываемого изделия, с размерами 10×10×5 мм с той же исходной шероховатостью поверхности (Ra), что и шероховатость изделия. В зоне напыления на уровне столика 2 с контрольным образцом 3 располагаются обрабатываемые изделия -лопатки турбин 1 на манипуляторе, обеспечивающем вращение каждой из лопаток вокруг своей оси так, чтобы производилось напыление всех поверхностей лопаток.

До начала эксперимента вакуумная камера вакуумного электронно-ионно-плазменного стенда откачивается турбомолекулярным насосом до предельного давления 10-2 Па. В источнике газовой плазмы 4 зажигается дуговой разряд низкого давления, инициируемый источником питания 5 и питаемый источником питания 6. На обрабатываемые изделия 1 и образец 3 подается отрицательный относительно стенок камеры 7 электрический потенциал 800 В, обеспечиваемый источником питания 8. Бомбардировкой ионами газа из плазмы обеспечивается очистка, химическая активация поверхности и нагрев обрабатываемых изделий 1 и образца 3 до температуры напыления - 400°С. Далее снижается мощность в газовом разряде и производится зажигание разрядов в дуговых испарителях 9 и 10, питаемых источниками питания 11, 12 и производится напыление многослойного покрытия на образце 3 и изделиях 1. В дуговых испарителях установлены катоды из титана марки ВТ1-0 и алюминия марки А7. Ток дугового разряда в испарителе с титановым катодом составляет 80 А, а в испарителе с алюминиевым катодом 60 А. В процессе осаждения покрытия первым напыляется адгезионный подслой титана в аргоновой атмосфере толщиной около 100 нм при давлении 0,3 Па. Далее при напылении нитридных слоев системы TiAlN используется напуск азот-аргоновой смеси в соотношении 80:20, а для осаждения оксидных слоев системы TiAlO - кислород-аргоновая смесь в соотношении 50:50 при давлении 0,3 Па. Нитридный слой напыляется до момента достижения величины макронапряжения σ≈(+) 5*103, при этом толщина этого слоя составляет (80-120) нм, затем происходит переход на кислород-аргоновую смесь газов и осаждение оксидного слоя с микронапряжениями близкого значения, но противоположного знака, и изменяемой в процессе роста толщиной (2-3) мкм. Синтез слоев продолжается до достижения заданной общей толщины многослойного покрытия 100 мкм, вычисляемого по заранее определенной скорости напыления слоев систем TiAlN и TiAlO и суммарному времени синтеза оксидных и нитридных слоев. В процессе напыления методом малоугловой дифракции с использованием пучка синхротронного излучения 13 происходит получение дифрактограммы с поверхности образца, закрепленного на столике с периодичностью 3 дифрактограммы в минуту. Монохроматизированный пучок 13 поступает в вакуумную камеру через входное бериллиевое окно 14, попадает на образец 3, а после дифракции на структуре пленки пучок выходит через выходное бериллиевое окно 15 и попадает в детектор 16 СИ. С помощью специализированного программного обеспечения на персональном компьютере 17 происходит обработка дифрактограмм в автоматическом режиме и определяется значение макронапряжений в напыляемом слое с периодичностью 3 раза в минуту. При достижении указанной выше величины макронапряжений происходит переход на другую газовую смесь.

Приведенные данные подтверждают получение многослойного покрытия заданной толщины, синтезируемого вакуумным ионно-плазменным напылением, состоящего из твердых чередующихся оксидных и нитридных слоев со знакопеременными значениями макронапряжений, напыляемого на детали.

Источники информации, принятые во внимание:

1. Патент RU 2466206 С2;

2. Патент RU 2661942 С1;

3. Патент RU2532646C1;

4. Патент RU2772247C1;

5. J.L. Schroeder Industry-relevant magnetron sputtering and cathodic arc ultra-high vacuum deposition system for in situ x-ray diffraction studies of thin film growth using high energy synchrotron radiation, Review of Scientific Instruments 86, 095113 (2015); doi: 10.1063/1.4930243

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реализации устройства для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением | 2023 |

|

RU2833300C1 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

| Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана | 2019 |

|

RU2727412C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2020 |

|

RU2751704C1 |

| Способ получения износостойкого покрытия режущего инструмента | 2019 |

|

RU2699418C1 |

| Способ получения износостойкого покрытия режущего инструмента | 2019 |

|

RU2718642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2018 |

|

RU2676230C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

Изобретение может быть использовано для синтеза жаростойких, коррозионно-стойких многослойных покрытий, состоящих из чередующихся твёрдых, сверхтвёрдых нитридных и оксидных слоёв на изделиях для авиакосмической, атомной и машиностроительной промышленности. Обрабатываемое изделие размещают в зоне напыления вакуумной камеры, размещая одновременно с ним в этой зоне контрольный образец, выполненный из материала обрабатываемого изделия с той же исходной шероховатостью поверхности (Rа), что и шероховатость изделия. Камеру вакуумируют до предельного давления 10-2 Па, после чего на обрабатываемое изделие и контрольный образец подают отрицательный относительно стенок камеры электрический потенциал 800 В. Перед началом напыления обеспечивают очистку, химическую активацию поверхности обрабатываемого изделия и контрольного образца и их нагрев до температуры напыления - 400°С. Последующее напыление чередующихся оксидных и нитридных слоёв покрытия осуществляют вакуумным ионно-плазменным методом с использованием двух дуговых испарителей с титановым и алюминиевым катодами. Первым напыляют адгезионный подслой титана толщиной около 100 нм в аргоновой атмосфере при давлении 0,3 Па. Затем напыляют слои TiAlN толщиной 80-120 нм при напуске азот-аргоновой смеси и слои TiAlO толщиной 2-3 мкм с использованием кислород-аргоновой смеси. В процессе напыления каждого слоя покрытия периодически снимают рентгенограммы посредством пучка синхротронного излучения для контроля величины и знака порогового напряжения в покрытии на контрольном образце при энергии фотонов и интенсивности синхротронного излучения (1-40) кэВ и 0,5⋅108 фот/(сек⋅мрад2), соответственно. По полученным рентгенограммам определяют величину порогового напряжения по модулю не более 5⋅103 МПа. Напыление каждого слоя осуществляют до достижения в нём порогового значения напряжения такой же величины, но противоположного по знаку, после чего напыляют другой слой. Изобретение обеспечивает минимальную суммарную величину макронапряжений в многослойных покрытиях толщиной более 100 мкм, что позволяет увеличить срок службы изделий. 3 ил.

Способ синтеза многослойных покрытий на изделиях, включающий размещение обрабатываемого изделия в зоне напыления вакуумной камеры, напыление покрытия и выполнение периодической съёмки рентгенограмм в процессе напыления покрытия посредством пучка синхротронного излучения, отличающийся тем, в зоне напыления одновременно с обрабатываемыми изделиями размещают контрольный образец, выполненный из материала обрабатываемого изделия с той же исходной шероховатостью поверхности (Rа), что и шероховатость изделия; вакуумируют камеру до предельного давления 10-2 Па, после чего на обрабатываемое изделие и контрольный образец подают отрицательный относительно стенок камеры электрический потенциал 800 В; перед началом напыления обеспечивают очистку, химическую активацию поверхности обрабатываемого изделия и контрольного образца и их нагрев до температуры напыления - 400°С; последующее напыление чередующихся оксидных и нитридных слоев покрытия осуществляют вакуумным ионно-плазменным методом с использованием двух дуговых испарителей с титановым и алюминиевым катодами, первым напыляют адгезионный подслой титана толщиной около 100 нм в аргоновой атмосфере при давлении 0,3 Па, затем напыляют слои TiAlN толщиной 80-120 нм при напуске азот-аргоновой смеси и слои TiAlO толщиной 2-3 мкм с использованием кислород-аргоновой смеси, в процессе напыления каждого слоя покрытия контролируют в нём величину и знак порогового напряжения, выполняя периодическую съёмку рентгенограмм покрытия на контрольном образце при энергии фотонов и интенсивности синхротронного излучения (1-40) кэВ и 0,5⋅108 фот/(сек⋅мрад2), соответственно, и определяя по полученным рентгенограммам величину порогового напряжения по модулю не более 5⋅103 МПа, а напыление каждого слоя осуществляют до достижения в нём порогового значения напряжения такой же величины, но противоположного по знаку, после чего напыляют другой слой.

| J | |||

| L | |||

| SCHROEDER et al., Industry-relevant magnetron sputtering and cathodic arc ultra-high vacuum deposition system for in situ x-ray diffraction studies of thin film growth using high energy synchrotron radiation, Rev | |||

| of Scientific Instruments, 2015, v | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2466206C2 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532646C1 |

| Жаростойкое покрытие | 2017 |

|

RU2661942C1 |

| RU | |||

Авторы

Даты

2024-10-30—Публикация

2022-12-19—Подача