Изобретение относится к производству химических волокон, в частности к приемно-намоточным механизмам машин для формования химических волокон.

Известны устройства для намотки нити, содержащие цилиндрическую оправку, установленную на внутренних опорах с возможностью вращения от фрикционного цилиндра. Наиболее близким из них по технической сущности к заявляемому объекту является бобинодержатель, который выбран в качестве прототипа. Известный бобинодержатель содержит ось, консольно закрепленную в корпусе, переднюю и заднюю внутренние опоры, на которых установлена оправка. Передняя и задняя опоры выполнены в виде подшипников качения, установленных в опорных втулках. При увеличении скорости намотки, необходимо, чтобы ось была достаточно жесткой. А для этого нужно увеличить ее диаметр, что приведет к увеличению диаметра подшипника.

Недостатки указанного бобинодержателя невозможность работы длительное время при высоких частотах вращения из-за недостаточной быстроходности подшипников большого диаметра, повышенный уровень шума.

Цель изобретения повышение надежности работы устройства при увеличении скорости намотки и улучшение условий труда обслуживающего персонала.

Цель достигается тем, что в устройстве для намотки нити, содержащем корпус, ось, консольно закрепленную в корпусе, переднюю опору, выполненную в виде подшипника качения, расположенного на консольном конце оси, и цилиндрическую оправку для закрепления бобины, установленную на опорах с возможностью вращения, имеется задняя опора, смонтированная снаружи оправки. Расположение задней опоры снаружи оправки позволяет разрешить проблемы, связанные с нехваткой места внутри оправки для одновременного размещения достаточно прочной оси, подшипникового узла и системы зажима-разжима бобин. Исчезает необходимость использования в задней опоре низкоскоростных и обладающих высоким собственным шумом подшипников качения крупных размеров. Задняя опора может быть выполнена в виде трех опорных роликов (один из которых приводной) или в виде подшипника на газовой подушке. При этом наружная поверхность оправки является внутренним кольцом подшипника на газовой подушке, а наружное кольцо подшипника установлено на карданном подвесе.

Существенные отличительные признаки заявляемого устройства: выполнение задней опоры, смонтированной снаружи оправки; выполнение задней опоры в виде трех опорных роликов, один из которых приводной; выполнение задней опоры в виде подшипника на газовой подушке, внутренним кольцом которого является наружная поверхность оправки; установка наружного кольца подшипника на карданном подвесе.

Наличие данных признаков, не очевидных из уровня техники, говорит о том, что предлагаемое техническое решение отвечает критерию "новизна".

Критерий "изобретательский уровень" изобретения состоит в том, что вместо общеизвестных подшипников качения крупных размеров, не выдерживающих высоких скоростей намотки, предлагаются варианты опор, надежно работающих на высоких скоростях, и при этом не увеличивающих, а наоборот, снижающих уровень шума в рабочих помещениях благодаря использованию либо подшипников малых размеров, либо газостатической опоры.

Критерий изобретения "промышленная применимость" заключается в том, что данное устройство предназначено для использования в высокоскоростных машинах химических волокон.

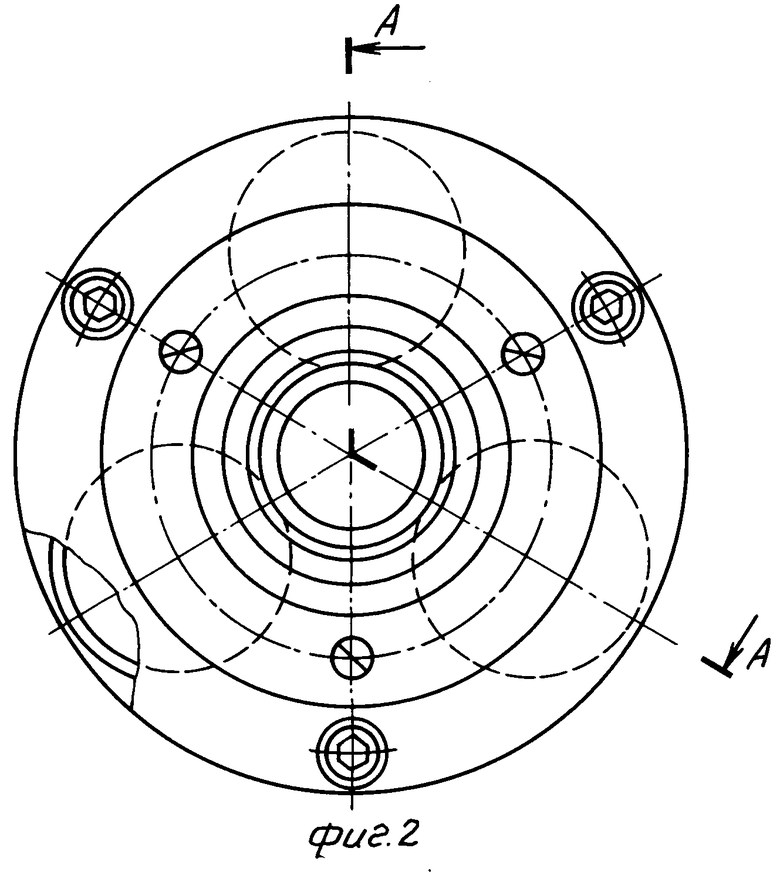

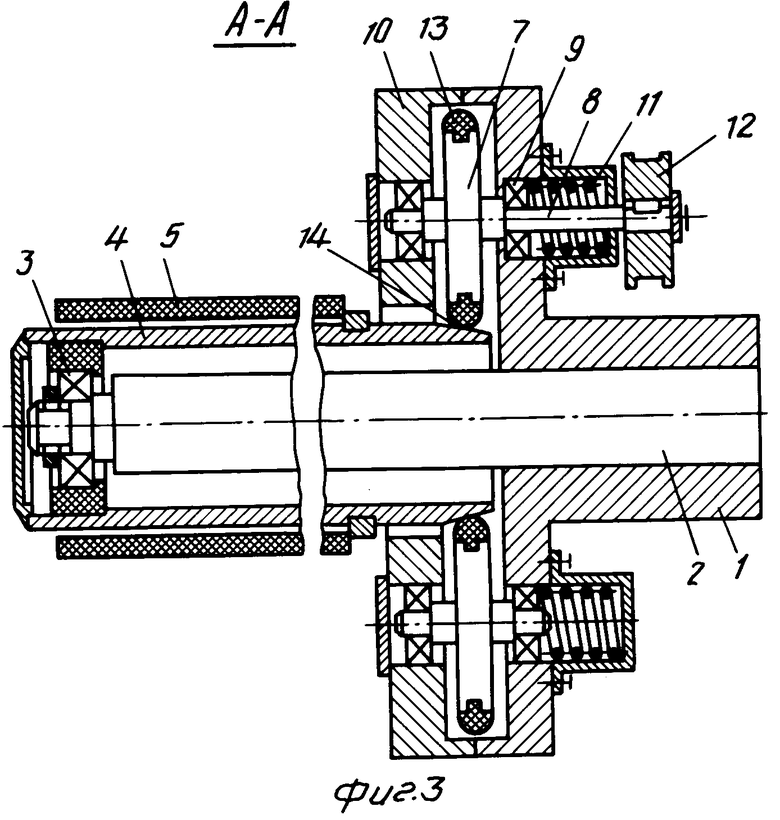

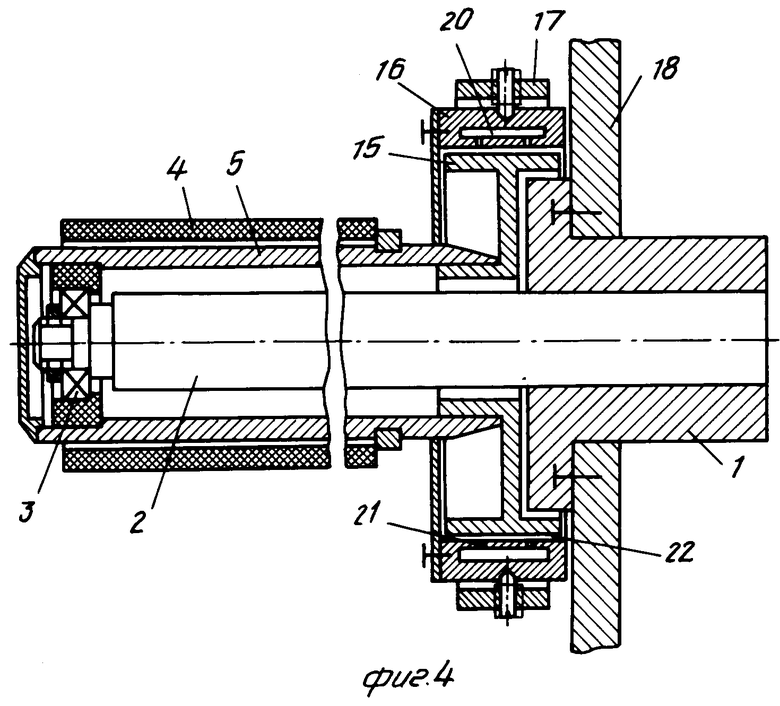

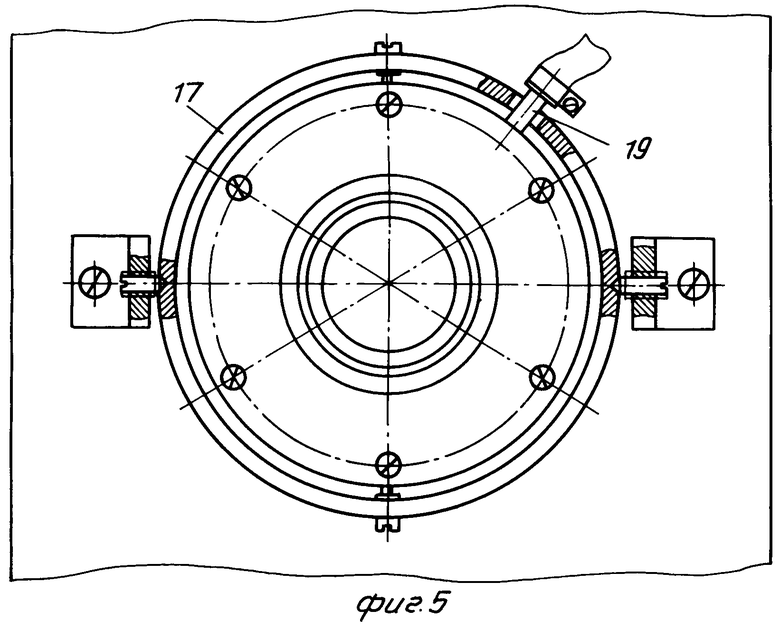

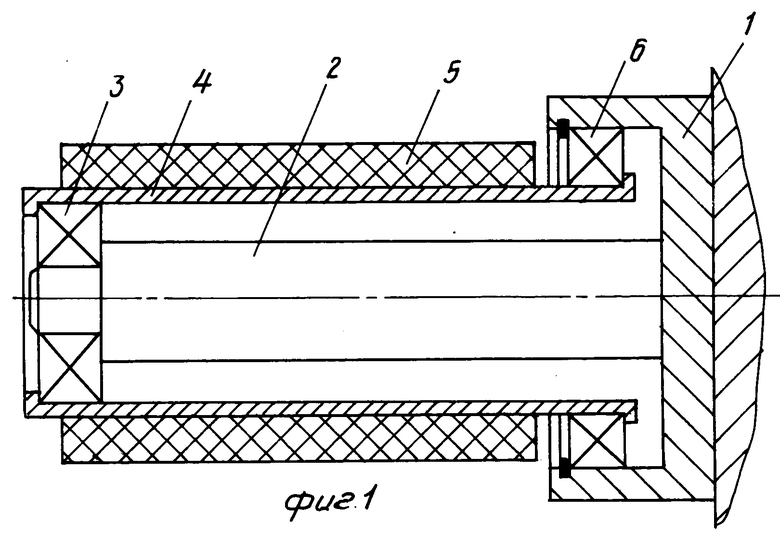

На фиг. 1 конструктивная схема устройства, продольный разрез; на фиг.2 выполнение задней опоры в виде трех опорных роликов; на фиг.3 разрез А-А на фиг.2; на фиг.4 конструктивная схема устройства, продольный разрез; на фиг.5 выполнение задней опоры в виде подшипника на газовой подушке.

Устройство для намотки нити содержит консольно закрепленную в корпусе 1 горизонтальную ось 2, на консольном конце которой смонтирована передняя опора, выполненная в виде шарикоподшипника 3, на котором расположена концентрично оси 2 цилиндрическая оправка 4 для закрепления на ней бобины 5. На ближнем к заделке конце оправки 4 с ее наружной стороны смонтирована задняя опора 6.

Вариант 1. Задняя опора 6 выполнена в виде трех опорных роликов 7 по диаметру сравнимых с диаметром оправки 4, каждый из которых жестко закреплен на соответствующей оси 8, вращающейся в опорных шарикоподшипниках 9. Шарикоподшипники 9 осей 8 смонтированы в корпусе 1 и крышке 10, жестко соединенной с корпусом 1. Шарикоподшипники 9 установлены с возможностью возвратно-поступательного перемещения вместе с осями 8 и подпружинены упругими элементами 11 для осуществления надежного зажима в трех опорных роликах 7 цилиндрической оправки 4. Один из трех опорных роликов 7 является приводным и приводится во вращение посредством шкива 12, связанного с электроприводом (не показан). Опорные ролики 7 имеют упругое покрытие 13 для осуществления надежного контакта с конусообразной поверхностью 14, выполненной на ближнем к заделке конце оправки 4 на наружной поверхности.

Вариант 2. Задняя опора 6 выполнена в виде подшипника на газовой подушке, содержащего внутреннее кольцо 15 и наружное кольцо 16. Внутреннее кольцо 15 подшипника жестко закреплено на ближнем к заделке конце оправки 4, а наружное кольцо 16 установлено посредством карданного подвеса 17 на плите 18, жестко связанной с корпусом 1. В наружном кольце 16 установлен штуцер 19, связанный с кольцевым каналом 20. Кольцевой канал 20 посредством сопел 21 связан с зазором 22, образованным между внутренним 15 и наружным 16 кольцами подшипника.

Устройство работает следующим образом.

Вариант 1. Оправку 4 вместе с установленным в ней шарикоподшипником 3, надевают на горизонтальную ось 2, консольно закрепленную в корпусе 1, и фиксируют ее в задней опоре 6. При этом конусообразная поверхность 14 (фиг. 2) оправки 4 упирается в упругую поверхность 13 трех опорных роликов 7 и смещает последние вместе с соответствующими осями 8 и опорными шарикоподшипниками 9, сжимая упругие элементы 11. Таким образом, осуществляется установка оправки 4 в опорных роликах 7. Затем посредством шкива 12 приводят во вращение один из опорных роликов 7, передающий вращательное движение оправке 4 с закрепленной на ней бобиной 5, и производят наработку паковки.

Вариант 2. В случае выполнения задней опоры 6 в виде подшипника на газовой подушке через штуцер 19 подается сжатый газ во внутреннюю кольцевую проточку 20 наружного кольца 16 подшипники, где под давлением газ равномерно распределяется по всей окружности кольца. Далее сжатый газ через сопла 21 поступает в зазор между наружным 16 и внутренним 15 кольцами подшипника, образуя воздушную подушку. При этом наружное кольцо 16 благодаря карданному подвесу 17 самоустанавливается соосно внутреннему кольцу подшипника, жестко связанного с оправкой 14. Затем посредством фрикционного цилиндра (не показан) приводят во вращение оправку 4 с закрепленной на ней бобиной 5 и производят наработку паковки. В этом случае наружное кольцо 16 благодаря карданному подвесу 17 отслеживает поворот оправки, вызванный прогибом оси 2 из-за увеличивающегося в процессе намотки веса паковки.

Экономический эффект от внедрения изобретения будет выражаться в увеличении надежности устройства и улучшении условий труда обслуживающего персонала.

Использование: в приемно-намоточных механизмах машин для формования химических волокон. Сущность изобретения: устройство для намотки нитей содержит консольно закрепленную в корпусе 1 горизонтальную ось 2, на консольном конце которой смонтирована передняя опора, выполненная в виде шарикоподшипника 3, на котором расположена концентрично оси 2 цилиндрическая оправка 4 для закрепления на ней бобины 5. На ближнем к заделке конце оправки 4 с ее наружной стороны смонтирована задняя опора 6. Задняя опора может быть выполнена в виде подшипника на газовой подушке. Наружная поверхность оправки является внутренним кольцом подшипника на газовой подушке. Наружное кольцо подшипника установлено на карданном подвесе. Задняя опора может быть выполнена в виде трех опорных роликов. 3 з.п. ф-лы, 5 ил.

| Бобинодержатель | 1987 |

|

SU1497141A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-08-20—Публикация

1993-08-04—Подача