Изобретение относится к текстильной промышленности, в частности к производству парусных и палаточных тканей.

Исходя из условий эксплуатации яхт различных типов, к тканям данного назначения предъявляют комплекс необходимых требований для обеспечения высокого качества изготавливаемых из них парусов. Парусные ткани должны быть достаточно прочными на разрыв и раздирание, чтобы противостоять перегрузкам, возможным в расчетных условиях эксплуатации паруса. Нити и ткани на их основе должны иметь высокую эластичность, характеризуемую относительным удлинением в момент разрыва, т.е. должны иметь достаточную емкость для поглощения энергии.

Парусные ткани должны обладать определенным сопротивлением вытягиванию под нагрузкой, т.е. минимальной податливостью, характеризуемой высоким модулем деформации растяжения. Ткани должны обладать формоустойчивостью, т.е. если ткани растянуть под действием усилия, она должна либо сохранять свою новую форму в течение длительного периода времени, либо восстанавливать первоначальную форму, как только нагрузка будет снята. В любом случае при раскрое парусов и при их эксплуатации важны характеристики полной деформации растяжения и ее составных частей (упругой, эластической, пластической).

Ткани также должны обладать низкой воздухопроницаемостью и пористостью, т. к. пористая воздухопроницаемая парусная ткань позволяет воздуху проникать с одной стороны паруса на другую, вследствие чего снижается разность давлений на его поверхностях, вследствие чего падает тяга паруса. Важно также, чтобы парусная ткань обладала низким влагопоглощением, т.к. вода несет с собой грязь и микроорганизмы, вызывающие грибковую плесень. Вода, содержащаяся в парусах, увеличивает их вес и снижает их эффективность. Хорошая парусная ткань не должна поглощать воду ни через поры, ни через нити.

Большое влияние на эффективность паруса оказывает сила трения его о поток воздуха: чем более гладкой будет поверхность паруса, тем ниже его сопротивление трения.

Помимо гнили, промышленного дыма, лучей солнца, жары или даже низких температур, которые в большей или меньшей степени действуют на парусную ткань, в контакт с ней могут случайно войти те или иные из распространенных химических веществ. Сопротивляемость им также является существенным фактором, который необходимо учитывать при создании ткани.

Важной характеристикой парусной ткани является ее способность вытягиваться при нагрузке, действующей не вдоль основы, а по диагонали к ней под углом 45о. Мини-квадраты, образованные пересекающимися нитями, будут деформироваться в ромбы из-за их относительного перемещения.

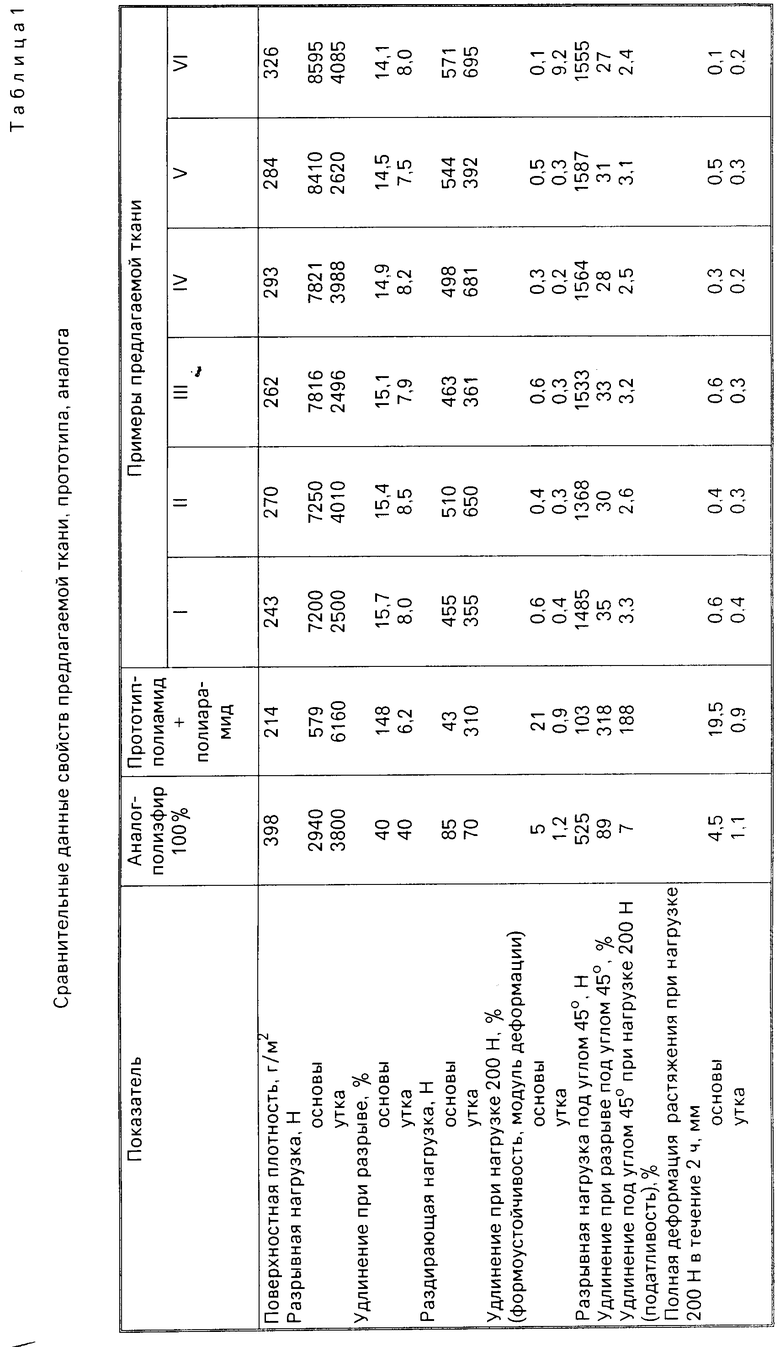

Основная номенклатура показателей, предъявляемых к разрабатываемым парусным тканям, представлена в табл.1.

Указанный комплекс показателей может быть обеспечен тремя основными путями: выбором вида и структуры нитей для производства парусных тканей; выбором структуры тканей; выбором способа заключительной отделки тканей.

Известные традиционные льняные и хлопчатобумажные парусные ткани не удовлетворяют предъявляемым требованиям по показателям водопоглощения, хемостойкости, формоустойчивости и эластичности. Они обладают значительной плотностью 1,54 г/см3 (тяжелее воды) и не могут обеспечить парусам необходимой плавучести.

Полиамидные парусные ткани значительно превосходят натуральные по устойчивости к УФ-лучам, биоразложению, а также прочностным показателям, однако ткани не обладают достаточной формоустойчивостью (модулем деформации растяжения) и эластичностью (удлинением при разрыве).

Известные полиэфирные ткани [1] обладают значительными преимуществами перед полиамидными, в частности размерной стабильностью, устойчивостью к ультрафиолетовым лучам, низким водопоглощением. Однако эти ткани не обладают достаточной эластичностью и имеют большую диагональную подвижность нитей, ухудшающих эксплуатационную надежность и снижающих срок службы изделий.

Известна ткань из аремидных основных и уточных нитей с объемным наполнением 58,5-63% [2] Ткань предназначена для восприятия как растягивающих, так и антифрикционных нагрузок. К ее недостаткам следует отнести повышенную жесткость и плотность (1,45 г/см3), ухдушающие эксплуатационные свойства парусов, в частности плавучесть.

Известна ткань по основе из эластичных полиамидных нитей и по утку из неэластичных синтетических полиарамидных нитей [3] Ткань обладает большей прочностью, эластичностью, формоустойчивостью и необходимыми составными частями деформации вдоль утка. Однако вдоль основы данные характеристики недостаточны, что ухудшает надежность и эксплуатационные свойства парусов, т. к. в условиях эксплуатации значительным растягивающим нагрузкам основа парусной ткани подвергается в большей степени, чем уток. Кроме этого, ткань не обладает плавучестью. Данная ткань принята в качестве прототипа.

Анализ технического уровня известных структур парусных тканей свидетельствует, что основным видом переплетения тканей данного назначения, является полотняное, обладающее наибольшим коэффициентом уплотненности, равным 1.

Анализ технического уровня способов заключительной отделки парусных тканей свидетельствует, что единственным процессом отделки льняных и хлопчатобумажных тканей является каландрирование свободное глажение между горячими вальцами. Данный способ может быть применен и для парусных тканей из других видов сырья.

Ткани из полиамидных и полиэфирных нитей очищают от замасливателей, необходимых для обеспечения нитям удовлетворительной способности к текстильной переработке в ткацком производстве, сушат, если необходимо, пропитывают различными смолами, заполнителями для улучшения формоустойчивости и уменьшения деформации при растяжении по диагонали, затем нагревают, чтобы разгладить морщины и обеспечить смыкание нитей.

Существующая гетерогенность и гетеродинамичность, а также дефектность структуры как исходного волокнообразующего полимера-полиэтилена, так и нитей и тканей на их основе могут привести к значительным изменениям структуры и свойств паруса в процессе его эксплуатации, связанных со знаком и величиной изменения термодинамических характеристик системы, ввиду самопроизвольного протекания процессов, таких как кристаллизация, релаксация внутренних напряжений и деформаций и др. Все это снижает надежность парусов на основе данной ткани и снижает ходовые качества современных яхт.

Цель изобретения улучшение эксплуатационных характеристик за счет повышения прочности на разрыв и раздирание, формоустойчивости и снижения диагональной подвижности с сохранением плавучести.

Указанная цель достигается тем, что ткань выполнена полотняным переплетением основных и уточных нитей на основе высокоориентированного низкоплотного полиэтилена с соотношением плотностей нитей по утку и основе равным, 8: 33-10: 33, и имеет объемное наполнение 75-95% (коэффициент объемного наполнения 0,75-0,95).

Отличительные особенности ткани: полиэтиленовые нити основы представляют собой кручение нити с соотношением диаметров комплексной и элементарной нити равным 35-40:1 и имеют угол наклона элементарных нитей к оси комплексной нити 53-62о, нити утка представляют собой некрученые комплексные нити с соотношением диаметров комплексной и элементарной нити равным 75-80:1. Основные нити регулярным чередованием с равным промежутком включены полиарамидные комплексные нити на основе полипарафенилонтерефталамина с соотношением плотностей к полиэтиленовым основным нитям, равным 1:32-3:30.

Указанные отличительные особенности являются существенными, поскольку каждая из них направлена на достижение цели.

Так, соотношение диаметров и угол наклона основных нитей обеспечивают компактную структуру комплексных нитей, необходимую для обеспечения удовлетворительной способности к текстильной переработке и получения ткани с гладкой поверхностью необходимого качества. Увеличение степени скрученности нитей, приводит к появлению сукрутин и требует необходимости проведения процесса фиксации крутки, что для полиэтилена является нежелательным, т.к. температура плавления полиэтилена 138оС и данные процессы приведут к неравномерной релаксации исходного сырья до процесса ткачества и ухудшению качества нитей и тканей на их основе. Введение дополнительной стадии фиксации крутки усложняет процесс текстильной переработки, требует проведения тщательного контроля за параметрами температурного режима процесса фиксации крутки.

Использование некрученых уточных полиэтиленовых нитей в указанных пропорциях придает ткани необходимую застилистость и наполнение для обеспечения гладкой и плотной поверхности, а также необходимых характеристик в соответствии с целью изобретения.

Ткань данного переплетения обладает наименьшей подвижностью при прочих равных условиях. Кроме того, только в тканях полотняного переплетения форма поперечного сечения приближается к форме эллипса.

Подробное описание сущности изобретения заключается в следующем.

Ткань получали полотняным переплетением нитей основы линейной плотности 50 текс с круткой 120-150 кр/м (угол наклона элементарных нитей к оси комплексной нити 53-62оС) и нитей утка линейной плотности 50-100 текс. Плотность ткани по основе 33 н/см, по утку 8-10 н/см. Нити получали формованием и ориентационным вытягиванием полиэтилена низкого давления с плотностью 0,92-0,97 г/см3. Для снижения диагональной подвижности и повышения прочности на разрыв и раздирание, а также для повышения формоустойчивости, т.е. модуля деформации ткани, в основные нити регулярным чередованием включены полиарамидные комплексные нити терлон СБ линейной плотности 58,8 текс х 2 с интервалом 1-3 нити через 32-30 полиэтиленовых нитей соответственно. Полученную таким образом суровую ткань подвергали каландрированию в течение 10-40 с при температуре 130оС, давлении 6 МПа. В результате получают равномерную высокоориентированную отрелаксированную плотную гладкую структуру ткани.

В табл. 1 представлены сравнительные данные свойств предлагаемой ткани, прототипа, аналога.

П р и м е р 1. Экспериментальный образец ткани полотняного переплетения из полиэтиленовых нитей основы 50 текс с круткой 120-150 кр/м (угол наклона элементарных нитей к оси комплексной нити 53-62оС), полиэтиленовые нити утка некрученые линейной плотности 50 текс, соотношение диаметров комплексной и элементарной нити равна 35-40:1. В основные нити через каждые 32 полиэтиленовые нити включена 1 полиарамидная нить терлон СБ линейной плотности 58,8 текс х 2. Соотношение плотностей нитей по утку и основе 10:33. Наполнение ткани составляет 75% (коэффициент объемного наполнения нитями 0,75).

П р и м е р 2. Экспериментальный образец аналогичен примеру 1, но полиэтиленовые нити утка некрученые нити линейной плотности 100 текс, соотношение диаметров комплексной и элементарной нити равно 75:1. Соотношение плотностей нитей по утку и основе 8:33. Наполнение ткани составляет 85% (коэффициент объемного наполнения нитями 0,85).

П р и м е р 3. Экспериментальный образец аналогичен примеру 1, но в основные нити через каждые 31 полиэтиленовые нити включены 2 полиарамидные нити терлон СБ линейной плотности 58,8 текс x 2. Наполнение ткани составляет 80% (коэффициент объемного наполнения нитями 0,80).

П р и м е р 4. Экспериментальный образец аналогичен примеру 1, но полиэтиленовые нити утка некрученые нити линейной плотности 100 текс, соотношение диаметров комплексной и элементарной нити равно 78:1. Соотношение плотностей нитей по утку и основе 8:33. Наполнение ткани составляет 90% (коэффициент объемного наполнения нитями 0,90).

П р и м е р 5. Экспериментальный образец аналогичен примеру 1, но в основные нити через каждые 30 полиэтиленовых нитей включены 3 полиарамидные нити терлон СБ линейной плотности 58,8 текс х 2. Наполнение ткани составляет 92% (коэффициент объемного наполнения нитями 0,92).

П р и м е р 6. Экспериментальный образец аналогичен примеру 1, но полиэтиленовые нити утка некрученые нити линейной плотности 100 текс (соотношение диаметров комплексной и элементарной нити равно 80:1). Cоотношение плотностей нитей по утку и основе 8:33. Наполнение ткани составляет 95% (коэффициент объемного наполнения нитями 0,95).

Результаты испытаний (табл.1) показывают существенное повышение разрывной нагрузки, раздирающей нагрузки модуля деформации (формоустойчивости), снижение остаточной деформации и диагональной подвижности

Таким образом, новый положительный эффект получен за счет использования в предложенном техническом решении новых видов сырья определенной структуры и в определенном соотношении, а также за счет определенной структуры ткани.

К преимуществам предлагаемого технического решения можно отнести также следующие факты.

Обычно для выработки суровой ткани высокого качества с высоким наполнением необходимы специальные тяжелые тихоходные ткацкие станки, обеспечивающие сильное натяжение нитей основы, что способствует получению очень плотной ткани.

Предлагаемая структура ткани может быть получена в обычных условиях ткацкого производства, для выработки данной структуры ткани не требуется специального оборудования. Сокращаются стадии выработки и отделки (в частности процесс фиксации крутки основных нитей, удаление замасливателя, т.е. отварка и сушка ткани). Единственным процессом отделки ткани является ее каландрирование. В результате получают парусную ткань, мягкую и удобную в обращении, паруса можно укладывать в более компактные свертки.

Предлагаемая непропитанная смолой структура паpусной ткани имеет большие преимущества перед известными, т. к. она легче и мягче, чем те же ткани с заполнителями.

Непропитанные ткани обычно имеют определенную эластичность (ткани аналога и прототипа), которая неизбежна. Однако в предлагаемой ткани структура такова, что ярко выраженная анизотропия свойств ткани вдоль основы (каркасные полиарамидные нити) позволяют выдерживать податливость ткани в определенных границах. Ткань, благодаря использованию полиэтиленовых и полиарамидных нитей именно в предложенном соотношении, хорошо восстанавливает первоначальную форму паруса, т.е. при небольшой величине полной деформации растяжения велика доля упругой и эластической составляющей деформации растяжения и мала доля остаточной деформации растяжения. Данное преимущество ткани проявляется только в сочетании двух предложенных видов сырья в данном соотношении. При других сочетаниях эффект снижается. Сами нити в отдельности такими показателями качества не обладают. Например, полиарамидные нити обладают низкой величиной полной деформации растяжения, но высокой долей пластической деформации. Таким образом получено новое неочевидное качество ткани. Этот факт, можно объяснить следующим.

Процессы деформирования при длительном действии внешней нагрузки и последующего отдыха протекают в основном по эластическому механизму и связаны с конформационными переходами в аморфных областях структуры и перераспределением межмолекулярных связей. Протекание этих структурных изменений связано с гибкостью макромолекул и величинами межмолекулярных взаимодействий, а также с температурой, определяющей уровень молекулярной сегментальной подвижности.

Из сопоставления структурных характеристик с деформационными и релаксационными свойствами нитей и тканей следует, что чем больше жесткость макромолекул и межмолекулярное взаимодействие и выше температура стеклования (у полиарамидных нитей), тем ниже скорость деформационных пpоцессов. Наряду с этим скорость деформационных процессов тем меньше, чем больше упорядоченность надмолекулярной структуры величина кристалличности, ориентации. Изменение надмолекулярной упорядоченности в значительной мере влияет на скорость деформационных процессов. В зависимости от особенностей молекулярной и надмолекулярной структуры полиарамидных и полиэтиленовых нитей скорости ползучести различаются на восемь десятичных порядков. Величины эластического восстановления нитей также определяются их аморфно-кристаллической структурой. Высокую эластичность имеют волокна из гибкоцепных полимеров с невысокими значениями плотности энергии межмолекулярного взаимодействия и температурой стеклования ниже комнатной температуры (полиэтиленовые нити).

Сочетание двух видов нитей на основе гибко- и жесткоцепных полимеров позволило устранить недостатки, присущие данным нитям в отдельности, и получить новый неочевидный эффект.

В результате ткань практически не меняет форму и имеет достаточную емкость для поглощения энергии ветра.

Обычно под действием ветра "пузо" паруса смещается назад (в известных технических решениях), т.к. ширина паруса несколько увеличивается вследствие растяжения ткани. В предлагаемом техническом решении это смещение достигает такой величины, при которой парус легко восстанавливает свою форму, когда давление ветра уменьшится без дополнительных приспособлений. Обычно же на практике при использовании известных технических решений данную вытяжку паруса удается компенсировать правильным использованием гибкого рангоута, однако стаксель так легко поглощать вариации формы не может, особенно если он не снабжен регулируемой передней шкоториной.

Таким образом, в предлагаемой парусной ткани под углом 45о небольшая появившаяся складка исчезает сразу после того, как натяжение ослаблено.

Данная ткань обладает высоким коэффициентом объемного наполнения и не нуждается в применении заполнителей для обеспечения устойчивости. Из нее также можно сшить паруса для крупных океанических гоночных яхт, в то время как применение известных технических решений для этих целей не обеспечивает необходимых надежности и эксплуатационных свойств изделий.

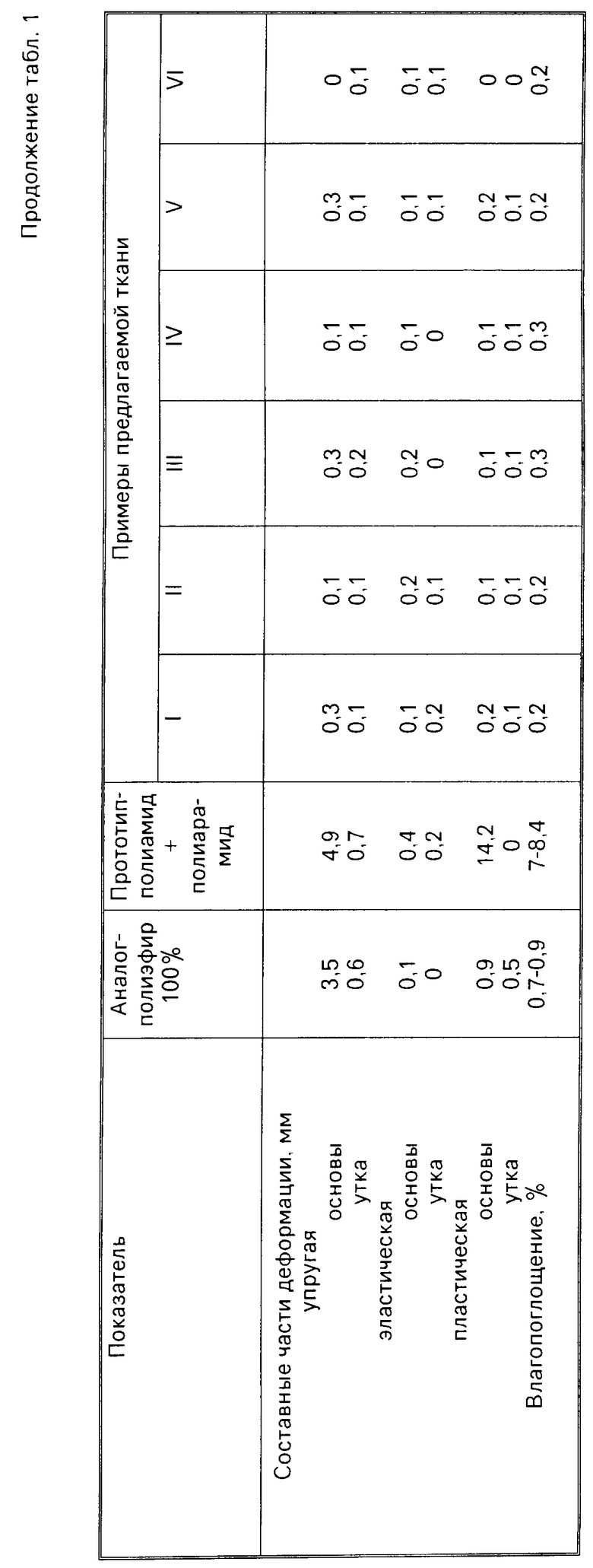

Сравнительные данные жесткости, т.е. расчетные и экспериментальные величины модулей деформации кристаллических и аморфных областей полиэтиленовых и полиарамидных нитей представлены в табл.2.

Данные табл.2 свидетельствуют, что модули деформации кристаллических областей гибкоцепного полиэтилена и жесткоцепного полиарамида соизмеримы, а модули деформации аморфных областей существенно различаются. Это приводит к тому, что ткань деформируется с разной степенью жесткости компонентов, деформируется как своеобразная композиционная система, состоящая из двух различных по свойствам слоев. Суммарный модуль деформации такой системы аддитивно складывается из модулей компонентов пропорционально доле их поперечного сечения. Таким образом только предлагаемые соотношения диаметров компонентов и их структуры обеспечивают необходимую стабильную жесткость системы, обеспечивая минимальную диагональную подвижность, податливость и высокую формоустойчивость. Кроме того существенной особенностью модулей деформации является то, что они зависят от общей организации структуры, но мало зависят от ее дефектности на всех уровнях. Таким образом, стабильная оптимальная жесткость парусной ткани, полученная в результате сочетания гибко- и жесткоцепных нитей, может быть рассчитана заранее и гарантирует высокую надежность паруса в процессе эксплуатации. Это принципиальное отличие от показателей деформации при разрушении и прочности парусной ткани на разрыв и раздирание, которые в большей степени определяются не только общей структурной организацией, но и наличием слабых мест, т.е. дефектов структуры.

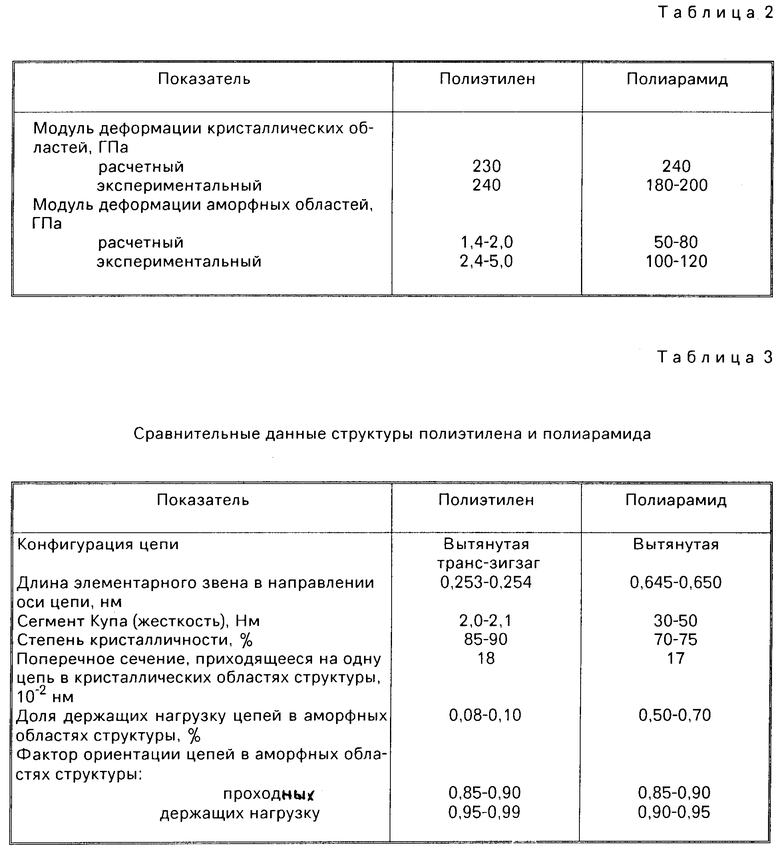

В предлагаемом техническом решении единая совокупность новых отличительных особенностей, а именно вид, структура и соотношение компонентов приводят к повышению прочности и снижению диагональной подвижности парусной ткани. Объяснением этого факта являются сравнительные данные структуры полиэтилена и полиарамида, приведенные в табл.3. Т.е. при прочих соизмеримых величинах показатели длины элементарного звена в направлении оси цепи, сегмента Купа и доли держащих нагрузку цепей в аморфных областях структуры, приводящие к повышенной жесткости, дефектности структуры и фибриллизации (расщеплению и отщеплению элементарных нитей) число полиарамидных нитей и тканей на их основе, в сочетании с полиэтиленовыми нитями именно в предлагаемых пропорциях оказывают положительное влияние.

Таким образом, сочетание негативных и позитивных показателей полиарамидных и полиэтиленовых нитей обеспечивает получение нового неочевидного положительного синергетического эффекта.

Ткань обладает плавучестью. Несмотря на то, что полиарамидные нити и ткани из них тонут, нити введены в структуру ткани в таком соотношении, что это не приводит к снижению плавучести, т.е. к существенному повышению плотности ткани в целом.

Ткань обладает низкими воздухопроницаемостью и водопоглощением, повышенными гладкостью и хемостойкостью.

Указанные отличительные особенности парусной ткани являются существенными, поскольку каждая из них направлена на достижение цели, отсутствуют в известных решениях и прототипе, обладают новизной, характеризуют ткань, соответствующей критерию "новизна".

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЬ ДЛЯ ПАРУСОВ | 1993 |

|

RU2061125C1 |

| ЗАЩИТНАЯ ТКАНЬ | 1992 |

|

RU2041986C1 |

| ТКАНЬ ДЛЯ ПОДЛОЖКИ ВЕРХНЕГО СЛОЯ ТЕПЛОЗАЩИТНОГО И ТЕПЛООТРАЖАТЕЛЬНОГО КОСТЮМА | 1992 |

|

RU2064984C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1993 |

|

RU2068892C1 |

| ТКАНЬ ДЛЯ ПРОТИВОПРОЛЕЖНЕВЫХ МАТРАЦЕВ | 1993 |

|

RU2090173C1 |

| ТОКОПРОВОДЯЩАЯ ТЕРМОСТОЙКАЯ ТКАНЬ | 1992 |

|

RU2054064C1 |

| Ткань | 1991 |

|

SU1807116A1 |

| ТКАНЬ-ОСНОВА ТЯГОВОГО СЛОЯ ВЕРЕТЕННОЙ ЛЕНТЫ | 1994 |

|

RU2075561C1 |

| МЕТАЛЛИЗИРОВАННАЯ ТКАНЬ ДЛЯ ВЕРХА ТЕПЛОЗАЩИТНОГО И ТЕПЛООТРАЖАТЕЛЬНОГО КОСТЮМА | 1992 |

|

RU2064983C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1993 |

|

RU2041988C1 |

Сущность изобретения: ткань содержит основные и уточные синтетические нити на основе высокоориентированного низкоплотного полиэтилена. Ткань выполнена с соотношением плотностей нитей по утку и основе, равным 8 10 33, и имеет коэффициент объемного наполнения нитями 0,75 0,95. Полиэтиленовые нити основы представляют собой крученые нити с соотношением диаметров комплексной и элементарной нити, равным 35 40 1, и имеют угол наклона элементарных нитей к оси комплексной нити 53 61°. Нити утка представляют собой некрученые комплексные нити с соотношением диаметров комплексной и элементарной нити 35 80 1. В основные нити регулярным чередованием с равным интервалом включены полиамидные комплексные нити по основе полипараэтилентерефталамида с соотношением плотностей к полиэтиленовым основным нитям 1 32 3 30. Ткань позволяет повысить разрывную и раздирающую нагрузки, модуль деформации (формоустойчивость), снизить остаточные деформации и диагональную подвижность. Ткань обладает плавучестью и обеспечивает повышение надежности парусов и ходовых качеств яхт. 3 табл.

ПАРУСНАЯ ТКАНЬ, выполненная полотняным переплетением, содержащая основные синтетические нити на основе высокоориентированного низкоплотного полиэтилена и полиарамидные комплексные нити на основе полипараполиэтилентерефталамида, отличающаяся тем, что ткань выполнена с соотношением плотностей нитей по утку и основе 8 10 33, коэффициентом объемного наполнения нитями 0,75 0,95, при этом полиарамидные комплексные нити представляют собой дополнительные основные нити, регулярно с равным интервалом чередующиеся с полиэтиленовыми основными нитями с соотношением плотностей с полиэтиленовыми основными нитями 1 32 3 30, при этом полиэтиленовые нити основы представляют собой крученые нити с соотношением диаметров комплексной и элементарной нитей 35 40 1 и имеют угол наклона элементарных нитей к оси комплексной нити 53 62o, нити утка представляют собой некрученые комплексные нити с соотношением диаметров комплексной и элементарной нитей 35 80 1.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1995-08-20—Публикация

1992-04-02—Подача