Изобретение относится к уплотнениям штоков гидравлических устройств, преимущественно штоков гидропневматических автомобильных амортизаторов.

Более высокие демпфирующие свойства гидропневматических автомобильных амортизаторов обусловили их все более широкое применение и вытеснение жидкостных амортизаторов. При этом возникла проблема надежного уплотнения сопряжения подвижного штока с корпусом амортизатора. Суть проблемы заключается, с одной стороны, в обеспечении минимального трения штока в узле уплотнения и большого ресурса работы амортизатора, а с другой стороны, в исключении или сведении к минимуму утечек из резервуара амортизатора жидкости, находящейся под давлением до 3 МПа, модулированным толчками значительной амплитуды. При этом скорость перемещения штока может достигать десятков метров в секунду, а температура компонентов амортизатора изменяется от -40оС и до 50оС и выше.

Известны уплотнения фирм "Гирлинг" (Великобритания), "Де Карбон" (Франция) и другие, которые содержат упругое уплотняющее кольцо, расположенное на направляющей штока со стороны уплотняемой полости. Под воздействием давления жидкости происходит раздавливание уплотняющего кольца в осевом направлении, за счет чего и обеспечивается его прижатие к поверхности штока.

Основным недостатком таких уплотнений являются высокие требования к точности изготовления их элементов и качеству поверхности штока. Наличие микронеровностей даже 0,5-1,0 мкм приводит к быстрому изнашиванию прилегающей к штоку поверхности уплотнения и выходу амортизатора из строя.

В известных уплотнениях фирм "Бильштайн" (ФРГ), "Монро" (США) и других установлен сальник, основание которого опирается на направляющую штока, а уплотняющие кромки обращены в сторону уплотняемой полости. Давление жидкости в уплотняемой полости обеспечивает радиальное прижатие кромки сальника к поверхности штока, чем это давление выше, тем сильнее прижимается уплотнение. Можно считать, что давление уплотняющей кромки сальника на поверхность штока равно давлению жидкости, т.е. достигает средней величины до 3 МПа. При этом кромка сальника подвержена воздействию кратковременных ударных нагрузок, совпадающих во времени с интенсивными перемещениями штока.

Основной недостаток таких амортизаторов также заключается в высоких требованиях к точности изготовления элементов уплотнения и к качеству поверхности штока, что обусловлено большим контактным давлением уплотняющей кромки сальника на поверхность штока. Практика показала, что такое уплотнение обладает удовлетворительным ресурсом работы при твердости поверхности штока не менее НРС 70 и высотой микронеровностей на ней ≈0,2 мкм.

Наиболее близким по совокупности существенных признаков к изобретению является уплотнение штока гидравлического амортизатора автомобиля, содержащее установленные в корпусе и охватывающие шток амортизатора внутренний уплотнитель и внешний уплотнитель с эластичной уплотняющей кромкой в буферной полости, разделяющие полости высокого и низкого давления. Внутренний уплотнитель выполнен в виде упругого кольца круглого сечения, а внешний является эластичным сальником с размещенной в буферной полости эластичной уплотняющей кромкой с углом наклона в сторону уплотняемого объема. Поджатие уплотняющей кромки внешнего уплотнителя к поверхности штока осуществляется с помощью конической накладки и пружины. Буферная полость посредством отверстия в боковой поверхности корпуса сообщена с каналом отвода утечек жидкости.

В данной конструкции давление жидкости в уплотняемом объеме воспринимается внутренним уплотнителем, тогда как внешний работает в мягких, практически стабильных по давлению условиях давление среды в буферной полости близко к атмосферному. При давлениях 0,15 МПа герметичность этого уплотнения не ниже 10-3 см3/м2 при ресурсе 500 км и количестве циклов около 6 ˙106. При увеличении давления в уплотняемом объеме утечки через внутренний уплотнитель резко возрастают и жидкость поступает в буферную полость. В случае использования такого уплотнения в гидропневматическом амортизаторе жидкость из буферной полости в уплотняемый объем возвратить невозможно. Поэтому буферная полость должна быть герметизирована, тогда давление в ней по мере поступления жидкости через внутренний уплотнитель будет возрастать и в конце концов сравняется со средним давлением в уплотняемой полости и утечки будут определяться преимущественно эффективность работы внешнего уплотнителя. Воздействие на этот уплотнитель высокого давления жидкости обуславливает высокие технологические требования к поверхности штока и снижение ресурса работы уплотнения.

Целью изобретения является упрощение технологии изготовления уплотняемого штока и повышение ресурса работы уплотнения.

Поставленная цель достигается тем, что в уплотнении штока, содержащем внутренний уплотнитель и внешний уплотнитель с эластичной уплотняющей кромкой в буферной полости, разделяющие полости высокого и низкого давления, причем эластичная кромка направлена в сторону полости высокого давления, согласно изобретению буферная полость образована между внутренним и внешним уплотнителями и выполнена герметичной, а внутренний уплотнитель выполнен в форме ступенчатой втулки, при этом торцевая поверхность эластичной уплотняющей кромки сопряжена с тыльной поверхностью внутреннего уплотнителя.

Сопрягаемую с торцом эластичной уплотняющей кромки внешнего уплотнителя тыльную поверхность внутреннего уплотнителя, контактирующую с торцевой поверхностью эластичной уплотняющей кромки, целесообразно выполнить в форме воронкообразного седла, повторяющего форму торца эластичной уплотняющей кромки.

Основная идея изобретения состоит в том, чтобы обеспечить обжатие эластичной уплотняющей кромки, достаточное для исключения утечек жидкости через внешний уплотнитель, не допуская при этом чрезмерного роста давления в буферной полости. Используя эффект осевого удлинения эластичной уплотняющей кромки внешнего уплотнителя и регулируя (в процессе сборки или конструирования) степень плотности сопряжения торца этой кромки с тыльной поверхностью внутреннего уплотнителя можно при давлении в буферной полости значительно меньшем, чем в рабочем объеме, обеспечить как достаточное обжатие уплотняющей кромки, так и полное запирание всех зазоров в зоне сопряжения трех элементов: штока, внутреннего уплотнителя и уплотняющей кромки внешнего уплотнителя. При этом дальнейшее поступление жидкости в буферную полость, а значит, и рост давления в ней прекращаются.

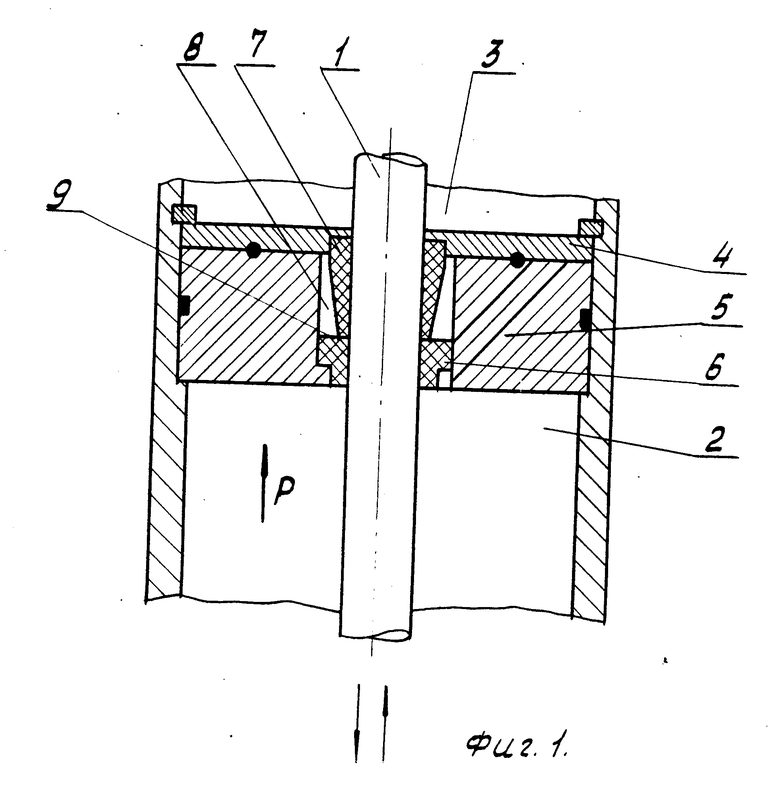

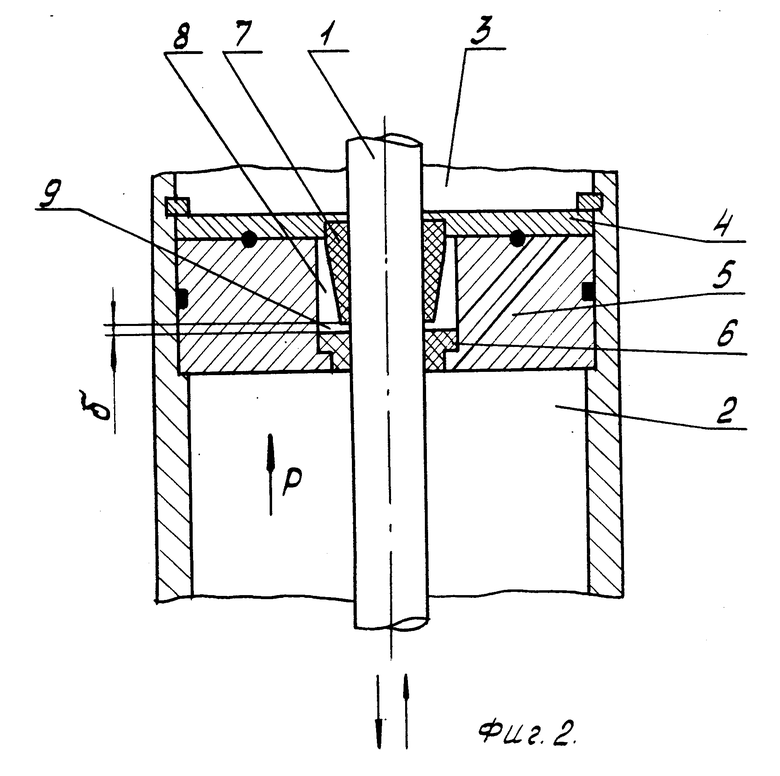

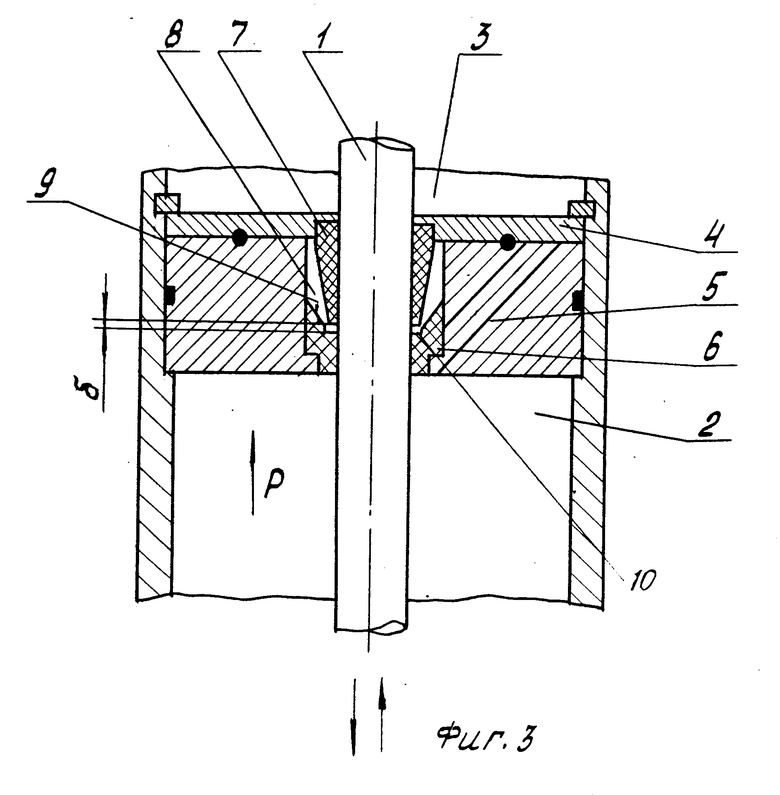

На фиг. 1-3 показаны варианты исполнения уплотнения.

Уплотнение штока 1, проходящего из полости 2 с высоким давлением жидкости в атмосферу или в полость 3 с низким давлением среды, содержит корпус, состоящий из плотно соединенных направляющей 4 и основания 5. В корпусе размещены внутренний уплотнитель 6 и внешний уплотнитель 7 с буферной полостью 8 между ними. Внутренний уплотнитель 6 закреплен в основании 5, имеет минимальный зазор со штоком 1 и изготовлен в виде ступенчатой втулки из жесткопластичного материала с низким коэффициентом трения, например фторопласта. Внешний уплотнитель 7 основанием зафиксирован в направляющей 4, а его эластичная уплотняющая кромка с углом наклона в направлении внутреннего уплотнителя 6 размещена в буферной полости 8 и своим торцем сопряжена с поверхностью 9 внутреннего уплотнителя, ограничивающей буферную полость. В незаправленном амортизаторе торец уплотняющей кромки внешнего уплотнителя 7 может быть сопряжен с поверхностью 9 с зазором δ, равным осевой деформации уплотняющей кромки в рабочем состоянии (фиг. 2).

На поверхности 9 внутреннего уплотнителя 6 целесообразно выполнить седло 10, в которое входит торец уплотняющей кромки внешнего уплотнителя (фиг. 3).

Находящаяся в полости 2 под высоким давлением жидкость между внутренним уплотнителем 6 и штоком 1 и далее через неплотность сопряжения торца эластичной уплотнительной кромки внешнего уплотнителя 7 (фиг. 1) или через зазор δ (фиг. 2) проникает в буферную полость 8 и заполняет ее. Давление в буферной полости 8 повышается, что приводит к обжатию эластичной уплотнительной кромки уплотнителя 7, благодаря которому исключается утечки жидкости через этот уплотнитель. Одновременно боковое обжатие упомянутой кромки деформирует ее так, что радиальная толщина уплотняющей кромки уменьшается, а ее длина увеличивается. Поскольку основание уплотнителя 7 закреплено, этот процесс приводит к осевому перемещению торца уплотняющей кромки в направлении внутреннего уплотнителя 6 и к уплотнению сопряжения этого торца с поверхностью 9 уплотнителя 6. Последнее затрудняет проникновение жидкости в буферную полость 8 через неплотность между штоком 1 и внутренним уплотнителем 6. В конце концов в буферной полости 8 устанавливается некоторое давление, при котором доступ жидкости из полости 2 как в полость 8, так и в сопряжение штока 1 с внешним уплотнителем 7 прекращается. Значение этого давления зависит от эластичности уплотняющей кромки внешнего уплотнителя 7 и плотности начального сопряжения ее торца с поверхностью 9, в том числе величины зазора δ. Эти параметры оптимизируются экспериментально или расчетным путем так, чтобы давление в буферной полости 8 развивалось до значения, минимально необходимого для надежной работы уплотнителя 7.

При наличии седла 10 торец уплотняющей кромки уплотнителя 7 входит в это седло, за счет чего исключается радиальное выдавливание упомянутого торца и надежность работы уплотнителя увеличивается.

Давление в буферной полости 8 воздействует на поверхность 9 внутреннего уплотнителя 6 и в случае изготовления его из жесткопластичного материала, например фторопласта, происходит пластическая деформация этого материала, чем компенсируется износ уплотнителя 7 при трении со штоком 1.

В наибольшей степени преимущества данного уплотнения проявляются при его использовании в составе автомобильного гидропневматического амортизатора, для которого характерны высокое (до 3 МПа) давление в уплотняемой полости, жесткая динамика работы, характеризующаяся высокими скоростями перемещения штока и гидравлическими ударами значительной амплитуды, и широкий температурный диапазон работы.

Амортизатор с предлагаемым уплотнением обладает большим ресурсом работы и повышенной надежностью главным образом потому, что эластичный внешний уплотнитель работает в значительно более мягких условиях, чем в известных уплотнениях. Подбирая плотность сопряжения между уплотняющей кромкой внешнего уплотнителя и тыльной поверхностью внутреннего уплотнителя, можно обеспечить запирание буферной полости и надежное уплотнение штока при давлении в буферной емкости значительно более низком, например в 10-20 раз меньшем, чем в рабочем объеме амортизатора. При этом гидравлические удары в рабочем объеме амортизатора практически не сказываются на давлении в буферной полости и, следовательно, не влияют на условия работы эластичного внешнего уплотнителя. Таким образом обеспечивается низкое, практически постоянное давление на эластичную кромку внешнего уплотнителя, в результате чего ресурс его работы существенно увеличивается.

С другой стороны, снижение давления уплотняющей кромки на поверхность штока позволяет значительно снизить требования к точности изготовления штока и элементов уплотнения, к твердости и размеру микронеровностей поверхности штока при сохранении приемлемого ресурса работы уплотнения, т.е. в конечном итоге повысить технологичность изготовления уплотнения и амортизатора в целом.

Натурные испытания партии гидропневматических амортизаторов для автомобиля "Жигули", изготовленных на оборудовании средней точности без применения суперфинишной обработки, показали, что по ресурсу работы они не уступают (в некоторых случаях заметно превосходят) аналогичным по демпфирующим свойствам гидропневматическим амортизаторам производства фирмы "Бильштайн" (ФРГ).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР С УСИЛЕННЫМ УПЛОТНЕНИЕМ ШТОКА | 2023 |

|

RU2810822C1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2043161C1 |

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА | 2012 |

|

RU2522731C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2002 |

|

RU2240461C2 |

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА | 2011 |

|

RU2465502C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2003 |

|

RU2241887C1 |

| ФОРСУНКА ДЛЯ НАНЕСЕНИЯ КЛЕЯ ИЛИ ИНОЙ ЖИДКОСТИ НА ПОВЕРХНОСТЬ ОБЪЕКТА | 2009 |

|

RU2417847C1 |

| ВЕНТИЛЬ ДЛЯ ХИМИЧЕСКИ АГРЕССИВНЫХ СРЕД | 2020 |

|

RU2742630C1 |

| ПЛУНЖЕРНАЯ ПАРА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2068111C1 |

| ГИДРОПНЕВМАТИЧЕСКОЕ ГАРПУННОЕ РУЖЬЕ ДЛЯ СПОРТИВНОЙ ПОДВОДНОЙ СТРЕЛЬБЫ | 1995 |

|

RU2092768C1 |

Сущность изобретения: в корпусе установлен внутренний уплотнитель и внешний уплотнитель с эластичной уплотняющей кромкой в буферной полости, разделяющие полости высокого и низкого давления. Эластичная кромка направлена в сторону полости высокого давления. Буферная полость образована между уплотнителями и выполнена герметичной. Внутренний уплотнитель выполнен в форме ступенчатой втулки. Торцевая поверхность кромки сопряжена с тыльной поверхностью внутреннего уплотнителя, выполненной в форме воронкообразного седла, повторяющего форму торца кромки. 1 з.п ф-лы, 3 ил.

| Кондаков Л.А | |||

| и др | |||

| Уплотнения и уплотнительная техника | |||

| М.: Машиностроение, 1986, с.162. |

Авторы

Даты

1995-08-20—Публикация

1990-10-23—Подача