Изобретение относится к гидромашиностроению, в частности, к клапанным узлам, преимущественно, плунжерных нефтегазопромысловых насосов, предназначенных для гидроразрыва нефтегазоносных пластов, цементирования нефтегазовых скважин и кислотной обработки пластов с подачей в скважину абразивосодержащих жидких смесей и кислотных растворов.

Известны клапанные узлы насосов, содержащие неподвижное кольцеобразное седло с верхней раструбной уплотняемой поверхностью и подпружиненный подвижный тарельчатый клапан, состоящий из плоско-конической тарели с закрепленным на ее верхней или периферийной поверхностях эластичным уплотнением и жестко закрепленной снизу тарели направляющей опорой в виде центрального цилиндрического штока /1...4/, либо в виде перьевой крестовины /5/, размещенных с возможностью возвратно-поступательного перемещения в центральном отверстии седла.

Недостатком известных устройств является невысокая их долговечность при нагнетании насосом растворов, содержащих твердые включения /кварцевый песок, кусочки выбуренной породы/, в связи с тем, что при посадке тарели на седло происходит защемление наиболее крупной твердой частицы между рабочими поверхностями седла и подвижной тарели, при этом из-за жесткости соединения тарели с ее направляющей крестовиной или штоком тарель неплотно садится на седло, а между уплотнением тарели и седлом образуется кольцевой зазор, через который продавливается под высоким давлением и скоростью абразивосодержащая жидкость, производящая интенсивный гидроабразивный износ уплотняемых поверхностей клапанного узла /6/. Кроме того, утечка рабочей жидкости в клапанном узле и ее возврат во всасывающую линию насоса снижает подачу насоса и его кпд.

Известны также клапанные узлы, у которых тарель выполнена в виде съемного диска, посаженного на направляющем штоке с возможностью вращения /7, 8/. В этих устройствах при посадке тарели на седло и при защемлении твердых частиц наблюдается незначительное уменьшение кольцевого зазора в клапанном узле за счет наклона тарели, в результате имеющегося небольшого зазора между штоком и диском тарели, однако, этот зазор является недостаточным, чтобы обеспечить необходимый наклон тарели и полностью уплотнить кольцевой зазор в клапанном узле.

Известен также клапанный узел с гибким соединением диска тарели и направляющим штоком, позволяющим повысить угол наклона тарели и полностью перекрыть возникающий в клапанном узле кольцевой зазор при попадании твердых частиц между уплотняемыми поверхностями /9/. Недостатком этого устройства является узкий диапазон его применения по давлению нагнетаемой жидкости и невозможность его использования в насосах высокого давления, т.к. в известном устройстве тарель выполнена в виде диска с центральным отверстием, что снижает ее прочность.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому при использовании результату /прототип/ является известное из описания полезной модели техническое решение /10/, представляющее собой клапанный узел насоса, установленный в полости гидроблока насоса, содержащий седло с конической посадочной поверхностью и осевым цилиндрическим направляющим отверстием, кольцеобразное периферийное эластичное уплотнение, закрепленное с внешней стороны верхней части седла, а также тарельчатый клапан с периферийным эластичным уплотнителем и направляющей крестовиной, контактирующей со стенками осевого цилиндрического отверстия седла, причем периферийный эластичный уплотнитель тарельчатого клапана контактирует с кольцеобразным периферийным эластичным уплотнением седла, а тарельчатый клапан и направляющая крестовина соединены между собой шаровым шарниром.

Поскольку из описания прототипа неясно, каким устройством зафиксирован шаровой шарнир клапанного узла, следует предполагать, что он зафиксирован одним из известных технических решений, например посредством разрезного стального нитка кольцевой пружины, что подтверждается разработанной технической документацией.

Недостатком прототипа является его ограниченная область применения из-за невозможности использования при нагнетании насосом абразивосодержащих жидкостей, а также при высоких давлениях нагнетания насоса. Это объясняется следующим.

Уплотняющая часть клапанного узла, имеющая контактирование между собой двух эластичных уплотнений /на седле и на тарели/, имеет повышенный ресурс в абразивосодержащей рабочей жидкости, т.к. известно, что износостойкость гуммированных деталей при их работе в абразивной среде в 14...23 раза выше износостойкости в аналогичных условиях подвижно сопряженных стальных деталей /6, 11/, поэтому износостойкость двух относительно подвижных деталей - шара направляющей крестовины и фиксатора в виде разрезного витка кольцевой пружины, работающих в абразивной среде, будет значительно ниже и будет ограничивать ресурс клапанного узла. Если учесть, что контактирование этих стальных деталей происходит первоначально по минимальной поверхности - по линии, т.к. и шар и виток пружины в сечении представляют собой два круга, между которыми контакт происходит в точке, а с двух сторон относительно этой точки контакта имеются благоприятные для затягивания зерен абразива заходные фаски, способствующие затягиванию и защемлению зерен абразива между подвижными деталями, износ этих деталей в абразивной среде, особенно фиксатора из-за относительно малой величины диаметра его поперечного сечения по отношению к диаметру шара, а соответственно и их объемов, износ будет происходить более интенсивно /12, 13/. Кроме того, начальный износ фиксатора и шара приведет к образованию в шаровом шарнире зазора в продольном направлении клапанного узла и далее при возвратно-поступательном движении тарельчатого клапана в абразивной рабочей среде будет происходить дополнительный ударно-абразивный износ сопрягаемых поверхностей /особенно стального фиксатора/ /14, 15/, что приведет к износу в первую очередь выступающей части фиксатора и к выпадению крестовины из гнезда тарели. Это приведет к нарушению работы клапанного узла и к снижению подачи насоса. Кроме того, это приведет к аварии насоса и насосной установки, т.к. в современных насосах с горизонтальным расположением плунжеров и вертикальным расположением в них клапанных узлов один над другим, между которыми движутся плунжеры, приближаясь к передней мертвой точке, выпадение стальной направляющей крестовины из тарели нагнетательного клапанного узла, расположенного выше плунжера, произойдет в зону сближения плунжера с крышкой цилиндра насоса и приведет к удару плунжера через крестовину в крышку насоса, т.к. размер крестовины значительно превышает минимальное расстояние между плунжером и крышкой /16, 17, 18/. Удар плунжера в крышку вызовет разрушения в насосной установке /срыв резьбы в крышке или в гидроблоке, срыв шлицев на коренном валу насоса, либо на валу коробки передач, на силовой установке, деформацию или поломку станины насоса, либо рамы насосной установки/, что сделает насос и насосную установку неработоспособными. Это приведет к значительным затратам на ремонт оборудования.

Следующим недостатком прототипа является ограничение его применения по давлению нагнетания рабочей жидкости насосом, т.к. при принятой конусности посадочной поверхности седла клапанного узла перепад диаметров конической части седла невелик и при повышенных давлениях нагнетания, достигающих 150 МПа, седло давлением рабочей жидкости вдавливается в гнездо гидробдока, что приводит к схватыванию материалов седла и гидроблока /холодная сварка/ и затрудняет извлечение седла, сопровождающееся деформацией или поломкой съемника седла. Также имеют место случаи продавливания седел вместе с тарельчатыми клапанами через гнездо гидроблока, что приводит к аварийной ситуации на нефтепромысле, описанной выше.

Предложенное техническое решение направлено на упрощение конструкции клапанного узла, повышение его ресурса и надежности, расширение диапазона его применения, повышение подачи кпд насоса, снижение трудоемкости ремонтных работ /при извлечении седел и восстановлении гидроблоков/, а также обеспечение безопасности при эксплуатации насосных установок.

Указанный технический результат достигается тем, что шаровой шарнир со стороны направляющей крестовины снабжен кольцевым эластичным фиксатором, выполненным, например, из литьевого свулканизированного полиуретана, радиальная толщина которого в месте одновременного его контакта с поверхностями дара шарового шарнира и тарельчатого клапана больше, чем на выходе из тарельчатого клапана, а форма кольцевого эластичного фиксатора повторяет формы сопрягаемых с ним поверхностей тарельчатого клапана и направляющей крестовины.

Седло ниже кольцеобразного периферийного эластичного уплотнения снабжено периферийным кольцевым выступом прямоугольного сечения, наружный диаметр которого больше наружного диаметра конической рабочей поверхности седла, при этом коническая посадочная поверхность седла покрыта тонкостенной эластомерной оболочкой, например, из полиэтилена. Кольцевой эластичный фмксатор до монтажа в шаровом шарнире выполнен круглого сечения.

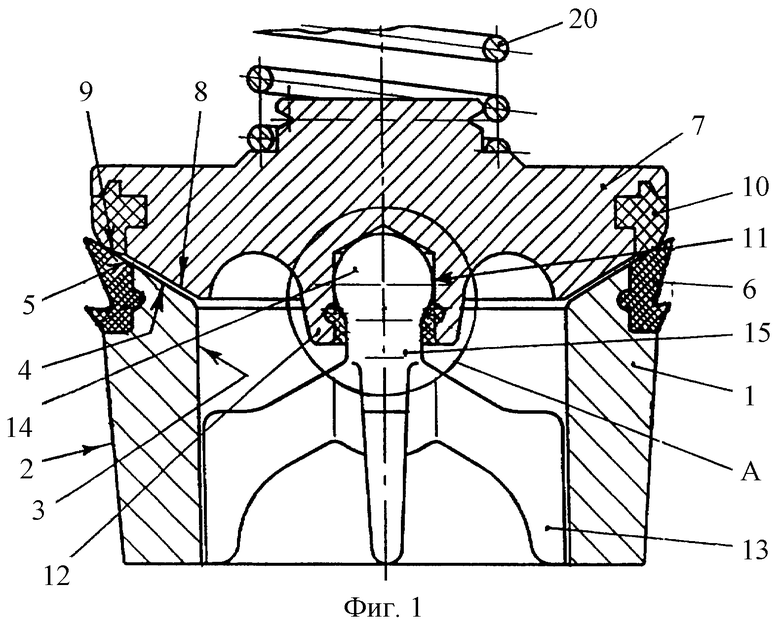

Изобретение поясняется чертежами, представленными на фиг.1, 2 и 8. На фиг.1 и фиг.3 показаны разрезы клапанного узла. На фиг.2 показана выноска А на фиг.1 /разрез/.

Клапанный узел насоса низкого и среднего давления /фиг.1, 2/ состоит из неподвижного седла 1 с наружной посадочной конической поверхностью 2, устанавливаемого в полости гидроблока насоса. Седло выполнено с внутренним осевым направляющим цилиндрическим отверстием 3 и с верхними раструбными поверхностями - опорной 4 и уплотняемой 5, причем уплотняемая поверхность 5 одновременно является эластичной поверхностью кольцеобразного периферийного уплотнения 6, закрепленного с внешней стороны верхней части седла 1. Также имеется подвижный тарельчатый клапан 7 с конической опорной 8 и уплотняющей 9 поверхностями. Поверхность 9 является поверхностью эластичного уплотнителя 10, закрепленного на периферийной поверхности тарельчатого клапана 7, в нижней части которого выполнено глухое осевое цилиндрическое отверстие 11, охватываемое выступом 12. В отверстии 11 шарнирно закреплена направляющая крестовина 13, которая своими лапками с наружными цилиндрическими поверхностями подвижно установлена в направляющем отверстии 3 седла 1 и обеспечивает соосность между седлом 1 и тарельчатым клапаном 7, при этом опорная коническая поверхность 8 и уплотняющая поверхность 9 тарельчатого клапана 7 контактируют с опорной 4 и уплотняемой 5 поверхностями седла 1 при создании над клапаном давления. Направляющая крестовина 13 в верхней части снабжена соосной с ней шаровой головкой /шаром/ 14 и шейкой 15, причем диаметр шара 14 больше, чем диаметр шейки 15 и равен диаметру осевого отверстия 11 /с обеспечением между ними посадочного зазора/. В нижней части осевого отверстия 11 выполнена кольцевая проточка 16 /фиг.2/ полукруглого или трапецеидального сечения, которая расположена напротив или ниже границы соединения шара 14 с шейкой 15. В кольцевой полости тарельчатого клапана 7, ограниченной снизу торцем 17 выступа 12, а наверху - границей касания шара 14 с поверхностью отверстия 11, расположен кольцевой эластичный фиксатор 18, удерживающий за шаровую головку 14 от выпадания направляющую крестовину 13 из гнезда тарельчатого клапана 7, фиксатор 18 выполнен, например, из литьевого свулканизированного полиуретана. Формы внутренней и наружной поверхностей эластичного фиксатора 18 повторяют формы сопрягаемых с ним поверхностей отверстия 11, включая кольцевую проточку 16, с образованием в фиксаторе 18 наружного кольцевого выступа 19, и поверхностей направляющей крестовины 13 /нижней части шара 14 и части шейки 15/, при этом радиальная толщина эластичного фиксатора 18 напротив границы соединения шара 14 и шейки 15 больше, чем на выходе из отверстия 11, расположенного у торца 17 выступа 12 тарельчатого клапана 7, чем обеспечивается фиксирование крестовины 13 в тарельчатом клапане 7.

Монтаж фиксатора 18 в полости тарельчатого клапана производится путем заливки жидкого литьевого полиуретана в полость 18 перевернутого тарельчатого клапана 7 торцом 17 вверх с соосно установленной в отверстии 11 и зафиксированной посредством технологического приспособления направляющей крестовиной 13. После заливки жидкого полиуретана и произведенной необходимой выдержки перевернутого тарельчатого клапана с соосно зафиксированной крестовиной при заданных для данной марки полиуретана температуре и времени, необходимых для процесса вулканизации полиуретана и приобретения им заданных прочностных свойств, технологическое приспособление удаляется и изделие готово к использованию.

Сверху над тарельчатым клапаном 7 установлена пружина сжатия 20, которая верхней частью упирается в упор или крышку, расположенные в гидроблоке, и обеспечивает поджим тарельчатого клапана 7 к седлу 1.

Клапанный узел для насоса высокого давления представлен на фиг.3, у которого в седле 1 ниже пальцеобразного эластичного уплотнения 6 выполнен периферийный кольцевой выступ 21 прямоугольного сечения, наружный диаметр которого больше наибольшего наружного диаметра конической рабочей поверхности 2 седла 1, а в средней части конической рабочей поверхности 2 может быть выполнена кольцевая канавка с установленным в ней кольцевым эластичным уплотнением 22, дополнительно герметизирующим седло 1 в полости гидроблока. Наружная коническая рабочая поверхность 2 седла 1 вместе с кольцевым закладным уплотнением 22 покрыты тонкостенной эластомерной оболочкой 23, выполненной, например, из полиэтилена. При установке седла 1 в гнездо гидроблока оболочка разделяет поверхности седла 1 и гнезда гидроблока и предотвращает их схватывание при высоких контактных давлеииях, развиваемых при работе насоса.

При применении в шаровом шарнире клапанного узла варианта эластичного фиксатора, выполненного до его монтажа в шаровой шарнир в виде кольца круглого сечения, эластичное кольцо, растягивая, надевают на шейку 15 направляющей крестовины 13 через шар 14, при этом эластичное кольцо растягивает на 32...35% при допустимой деформации для эластомера 160...250%, затем шар 14 вставляют до упора в осевое отверстие 11 тарельчатого клапана 7 и далее путем локального и последовательного механического деформирования вдавливают эластичное кольцо специальной монтировкой в кольцевой зазор, образованный между стенкой глухого отверстия 11 тарельчатого клапана 7 и шейкой 15 до заполнения периферийной частью эластичного кольца объема кольцевой канавки 16 в тарельчатом клапане 7, при этом внутренняя кольцевая часть эластичного кольца, не заполнившая объем кольцевой канавки, остается сдеформированной и с натягом в упомянутом кольцевом зазоре и обеспечивает герметизацию шарового шарнира клапанного узла. Для обеспечения натяга в эластичном фиксаторе диаметр круга поперечного сечения кольцевого эластичного фиксатора должен превышать наибольшую величину радиального зазора в шаровом шарнире между шейкой 15 и внутренней поверхностью кольцевой канавки 16 тарельчатого клапана, а наружный диаметр эластичного кольца должен быть не менее наибольшего внутреннего диаметра канавки 16 в тарельчатом клапане.

В качестве варианта для эластичного фиксатора в виде кольца круглого сечения можно использовать эластичные уплотнительные кольца круглого сечения, выпускаемые отечественной промышленностью по ГОСТ 9833-73/ГОСТ 18829-73, что позволяет использовать уже освоенное и отлаженное производственное оборудование и оснастку /пресс-формы, приспособления и т.д./ и тем самым удешевить производство клапанных узлов с шаровым шарниром.

Клапанный узел насоса работает следующим образом.

При ходе всасывания плунжера происходит всасывание рабочей жидкости, содержащей твердые частицы, тарельчатый клапан 7 отрывается от седла 1 и поднимается, при этом порция жидкости из всасывающей полости, расположенной ниже всасывающего тарельчатого клапана 7, перетекает в полость цилиндра насоса /в плунжерную камеру/, расположенную выше всасывающего тарельчатого клапана 7. При нагнетательном ходе плунжера последний проталкивает эту порцию в нагнетательную линию насоса, расположенную над нагнетательным тарельчатым клапаном 7, последний при этом открывается, а всасывающий клапан закрывается, отсекая всасывающую линию насоса от нагнетательной. Далее цикл повторяется.

При закрытии всасывающего или нагнетательного тарельчатого клапана происходит защемление наиболее крупной твердой частицы между контактирующими рабочими поверхностями 4 и 8, при этом тарельчатый клапан 7 повернется относительно центра шара 14 в противоположную сторону от этой частицы и уменьшит зазор между контактирующими поверхностями клапанного узла, при этом кольцевой зазор между стенкой отверстия 11, расположенный у торца 17 выступа 12, и шейкой 15 с одной стороны оси симметрии клапана 7 уменьшится, а с другой увеличится. Поскольку между этими поверхностями расположен эластичный фиксатор 18, он не будет препятствовать повороту тарельчатого клапана 7, а при последующем подъеме клапана упругие свойства фиксатора 18 вернут ему первоначальную форму и клапан 7 автоматически установится соосно осевому отверстию 3 седла 1. Благодаря тому, что в отверстии 11 выполнена кольцевая проточка 16, а диаметр шара 14 больше диаметра шейки 15 и кольцевая проточка 16 расположена напротив или несколько ниже границы соединения шара 14 с шейкой 15, а формы внутренней и наружной поверхностей эластичного фиксатора 18 повторяют формы сопрягаемых с ним поверхностей отверстия 11 с проточкой 16 /с одной стороны/ и шара 14 с шейкой 15 /с другой/ в шаровом шарнире между тарельчатым клапаном 7 и направляющей крестовиной 13, обеспечивается герметизация относительно подвижных стальных деталей выступа 12 и шейки 15, препятствующая проникновению в шаровой шарнир абразивных частиц или кислоты, чем обеспечивается повышенная износостойкость шарового шарнира и клапанного узла насоса в целом. Имеющийся кольцевой выступ 19 в эластичном фиксаторе 18, расположенный в кольцевой проточке 16, имеющий большую радиальную толщину и больший диаметр, чем диаметр отверстия 11 на выходе из тарельчатого клапана у его торца 17, обеспечивает удержание направляющей крестовины 13 в отверстии 11 тарельчатого клапана 7. Применение эластичного фиксатора в клапанном узле позволяет выполнять ему несколько функций:

- удерживать крестовину в тарельчатом клапане,

- герметизировать шаровой шарнир и исключать проникновение абразивных частиц или кислоты в шаровой шарнир, повышая его износостойкость,

- возвращать тарельчатый клапан в первоначальное положение, соосное седлу 1.

Следует отметить, что при существующих габаритах клапанных узлов масса направляющей крестовины 13 составляет всего 0,2 кг, а усилие, необходимое для среза выступа 19 фиксатора превышает 500 кгс.

В связи с тем, что в шаровом шарнире нет перепада давления и скорости потока рабочей гидроабразивной среды, способных интенсивно разрушать поверхности шарового шарнира, ресурс его будет выше, чем ресурс рабочих поверхностей клапанного узла, испытывающих перепад давления и высокую скорость потока рабочей жидкости /поверхности 4, 5, 8 и 9/, что обеспечит ему повышение ресурса и надежности, а также расширяет диапазон его применения, т.к. позволяет его использование при работе с абразивосодержащими и кислотосодержащими рабочими жидкостями.

Кроме того, упрощается конструкция клапанного узла, т.к. нет необходимости изготавливать деталь фиксатора в виде витка пружины и устанавливать его в тарельчатый клапан.

В насосах высокого давления, где возникают значительные нагрузки на седло и высокие контактные давления между седлом и гнездом гидроблока, вдавливающие седло в гнездо гидроблока, в результате чего требуются значительные усилия для извлечения потерявших герметичность седел, используется седло, снабженное периферийным кольцевым выступом 21. При посадке такого седла его вдавливание продолжается до контакта периферийного кольцевого выступа 21 с телом гидроблока, после чего его дальнейшее вдавливание прекращается из-за упора выступа 21 в тело гидроблока и резкого снижения контактных напряжений в сопряжении седло - гидроблок. Для обеспечения герметичности между седлом 1 и гидроблоком дополнительно может быть установлено кольцевое уплотнение 22. Коническая посадочная поверхность 2 седла 1 покрыта снаружи вместе с уплотнением 22 или без него тонкостенной /толщиной 0,1...0,2 мм/ эластомерной пленкой 23 одним из известных способом, например надеванием полиэтиленового рукава на подогретое до температуры 100°С седло. Внутренний диаметр полиэтиленового рукава при этом выполнен на 2...5% меньше, чем наименьший диаметр конической поверхности седла 1. Под действием температуры полиэтилен размягчается и легко надевается на коническую поверхность 2 седла, плотно охватывая ее после остывания. После посадки седла 1 в полость гидроблока их поверхности разделены эластомерной пленкой, что предупреждает их схватывание и облегчает извлечение седла и снижает трудоемкость ремонтных работ и работ по восстановлению гидроблока. Выполнение кольцевого бурта 21 позволяет также усилить у основания выступающую над буртом 21 опорную часть седла с опорной поверхностью 4 и увеличить тем самым ее прочность, необходимую при высоких давлениях нагнетания насоса.

Т.о. предложенное техническое решение позволяет упростить конструкцию клапанного узла, повысить его ресурс и надежность, расширить диапазон его применения, а также повысить подачу и кпд насоса, снизить трудоемкость ремонтных работ и обеспечить безопасность при эксплуатации насосных установок.

Для заявленного изобретения в том виде, как оно охарактеризовало в независимом пункте изложенной ниже формулы изобретения, подтверждается возможность его осуществления с помощью вышеописанных в заявке и известных до даты приоритета средств и методов с получением ожидаемого технического результата.

Следовательно, заявленный объект соответствует требованию "промышленная применимость" по действующему законодательству.

Источники информации

1. Патент США №2745631, 1952.

2. Патент США №3409039, 1958.

3. А.с. СССР Г 181927, 1966.

4. А.с. СССР №253508, 1969.

5. Патент США №4076212, 1978.

6. В.Н.Покровская. Пути повышения эффективности гидротранспорта. М.: Недра, 1972, с.56.

7. А.с. СССР №666288, 1979.

8. А.с. СССР №1617231, 1990.

9. Патент РФ №2020351, 1994.

10. РФ, полезная модель №1351, М. кл. F 16 К 15/06, 1995.

11. Н.С.Пенкин. Гуммированные детали машин. М.: Машиностроение, 1977, с.24.

12. М.М.Тененбаум. Износостойкость конструкционных материалов и деталей машин. М.: Машиностроение, 1966, с.245.

13. Ю.М.Авилкин. Автореферат дисс. на соискание ученой степени канд. техн. наук "Повышение долговечности стеклопокрытий насосно-компрессорных труб при штанговой насосной добыче нефти, содержащей абразив". М., 1972.

14. В.А.Коротков. Автореферат дисс. на соискание ученой степени канл. техн. наук "Методика исследования и закономерности изнашивания углеродистой стали при ударе о незакрепленный абразив". М., 1970.

15. А.с. СССР №209014, 1968.

16. А.с. СССР №1059248, 1983, фиг.2.

17. А.Г. Молчанов и др. Нефтепромысловые машины и механизмы. М.: Недра, 1976.

18. Р.Е.Газаров и др. "Новая блочная кустовая насосная станция БКНС-160 х 400/20". Научно-техн. журнал "Конверсия в машиностроении", 1999, №6, с.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2003 |

|

RU2241887C1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| Клапан | 1976 |

|

SU666288A1 |

| КЛАПАН | 1990 |

|

RU2020351C1 |

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| Всасывающий клапан штангового насоса | 2021 |

|

RU2771831C1 |

| БАШМАК-КЛАПАН ДЛЯ УСТАНОВКИ ПРОФИЛЬНОГО ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2398952C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН ДВОЙНОГО ДЕЙСТВИЯ ДЛЯ СИСТЕМ СУФЛИРОВАНИЯ МАСЛЯНЫХ ПОЛОСТЕЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2596893C2 |

| Клапан | 1987 |

|

SU1617231A1 |

| Клапан для обсадных колонн | 1983 |

|

SU1129329A1 |

Изобретение относится к гидромашиностроению и предназначено для применения в качестве клапанных узлов, преимущественно, в плунжерных нефтегазопромысловых насосах с подачей водно-песчаных или кислотных рабочих жидкостей. Клапанный узел насоса установлен в полости гидроблока насоса и содержит седло с конической рабочей посадочной поверхностью и осевым цилиндрическим направляющим отверстием. Кольцеобразное периферийное эластичное уплотнение закреплено с внешней стороны верхней части седла. Тарельчатый клапан выполнен с периферийным эластичным уплотнителем и направляющей крестовиной. Последняя контактирует со стенкой осевого цилиндрического отверстия седла. Периферийный эластичный уплотнитель тарельчатого клапана контактирует с кольцеобразным эластичным уплотнением седла. Тарельчатый клапан и направляющая крестовина соединены между собой шаровым шарниром. Шаровой шарнир со стороны направляющей крестовины снабжен кольцевым эластичным фиксатором, выполненным, например, из литьевого свулканизированного полиуретана. Радиальная толщина эластичного фиксатора в месте одновременного его контакта с поверхностями шара шарового шарнира и тарельчатого клапана больше, чем на выходе из тарельчатого клапана. Форма эластичного фиксатора повторяет формы сопрягаемых с ним поверхностей тарельчатого клапана и направляющей крестовины. Изобретение направлено на упрощение конструкции клапанного узла, на повышение его ресурса и надежности, а также на расширение диапазона его применения. 1 з.п. ф-лы, 3 ил.

| Электрический выключатель | 1923 |

|

SU1351A1 |

| ОБРАТНЫЙ КЛАПАН | 2000 |

|

RU2184296C2 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| US 3981481 A, 21.09.1976 | |||

| US 5082020 A, 21.01.1992 | |||

| 0 |

|

SU279103A1 | |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2004-11-20—Публикация

2002-09-26—Подача