Изобретение относится к полупроводниковой технике и может быть использовано в производстве высоковольтных транзисторов.

Известны способы изготовления полупроводниковых структур [1, 2] в которых путем прямого плотного соединения пластин разного типа проводимости при температуре свыше 1000оС получают структуру, подобную эпитаксиальной. Плотность соединения двух пластин обеспечивается уровнем подготовки поверхности исходных пластин за счет повышения ее смачиваемости. Для формирования полупроводниковых приборов необходима механическая обработка одной из соединенных пластин для получения заданной толщины слоя. Придание необходимой толщины слоя пластины определенной проводимости ведется путем ее обычного шлифования и полирования.

Механическая обработка соединенных пластин до заданной толщины каждой из них не обеспечивает достаточно высокого выхода годных структур из-за непрочного соединения периферии пластин. Это объясняется наличием завалов по краям пластин, формируемых при химико-механическом полировании на мягких полировальниках. В результате при обработке соединенных пластин последние разрушаются, что приводит к повреждению всех пластин, одновременно находящихся на доводочном станке. Таким образом, при прямом термокомпрессионном соединении пластин наличие завалов по краям не позволяет обеспечить прочность их соединения.

Прототипом предлагаемого изобретения является способ изготовления полупроводниковых структур [3] в котором берут полированные пластины с изготовленными на них основными срезами, пары пластин разной проводимости совмещают по одноименным кристаллографическим направлениям по основным срезам и проводят их прямое термокомпрессионное соединение. После этого осуществляют механическую обработку соединенных пластин до заданной толщины каждой из них с наклейкой пластин на план. Полученные структуры передают на формирование кристаллов на рабочей стороне.

Как показали результаты проведенных в НИИ "Пульсар" работ, выход годных целых структур без сколов и механических повреждений составляет 15-20%

Это объясняется следующими причинами: не удается достичь у пары пластин точности совмещения одноименных кристаллографических направлений по основным срезам в процессе прямого соединения, что снижает качество соединения на границе раздела двух пластин; наблюдаетcя брак при разделении структур на отдельные кристаллы из-за погрешности совмещения одноименных кристаллографических направлений у пары пластин при их прямом термокомпрессионном соединении; наблюдается брак при механической обработке соединенных пластин из-за выкрашивания пластин до периферии, так как при прямом соединении пластин невозможно обеспечить прочность соединения по краям пластин из-за наличия завалов, формируемых при химико-механическом полировании исходных пластин на мягких полировальниках.

Целью изобретения является повышение качества и выхода годных структур.

Цель изобретения достигается тем, что в способе изготовления полупроводниковых структур, включающем предварительную механическую обработку пластин с получением основных срезов, прямое соединение пластин с совмещением одноименных кристаллографических направлений по основным срезам, механическую обработку соединенных пластин до заданной толщины, в процессе предварительной механической обработки на периферии пластин изготавливают дополнительную метку с точностью ее кристаллографической ориентации, равной точности изготовления основного среза, прямое соединение пластин проводят с дополнительным совмещением по кристаллографическим направлениям с помощью метки, после прямого соединения соосно пластинам вырезают круглую структуру диаметром, составляющим не более 95% от диаметра соединенных пластин, и выполняют основной срез параллельно срезам на соединенных пластинах, причем дополнительные метки на периферии соединяемых пластин изготавливают глубиной, не выходящей за пределы диаметра вырезаемой структуры. В качестве дополнительной метки используют паз или срез.

Выполнение дополнительной метки в виде паза или среза в процессе изготовления пластин с условием обеспечения высокой точности его кристаллографической ориентации аналогично точности формирования основного реза (чаще всего ± 1о) позволяет повысить точность совмещения пластин при термокомпрессионном порядке соединений. Необходимость этого очевидна, так как только в этом случае удается снизить брак при разделении структур на отдельные кристаллы.

После прямого соединения двух пластин вырезают круглую структуру диаметром не более 95% от диаметра исходных пластин.

Установлено, что для отдельных исходных пластин, используемых для прямого соединения (диаметром 60-150 мм), завалы после химико-механического полирования рабочей стороны наблюдаются на расстоянии от края, составляющем не более 4% диаметра пластин. Это как раз та минимальная область пластин, которая не имеет прочного гарантированного соединения. Нижний предел диаметра вырезаемой структуры не оговорен по той причине, что его выбор обосновывается чисто экономическими соображениями, а именно стоимостью пластин и количеством получаемых на структуре годных кристаллов, унифицированностью используемого оборудования. Под последним понимается следующее: если для прямого термокомпрессионного соединения используют пластины диаметром 76 мм, то вырезают структуры диаметром 60 мм (78% от диаметра соединенных пар пластин), так как для дальнейших операций формирования полупроводниковых приборов используется уже имеющееся технологическое оборудование, оснастка, транспортирующие средства (под диаметр 60 мм).

Кроме того, дополнительную метку (паз или срез) изготавливают глубиной, не превышающей пределы диаметра вырезанной структуры, т.е. эта метка отсутствует при последующих многочисленных термических операциях. Это позволяет исключить брак структур, наблюдаемый при термических обработках на механических конценраторах дефектов.

Изготовление на вырезанных структурах основного среза параллельно имеющимся основным срезам на соединенных пластинах необходимо для формирования рисунка отдельных кристаллов и обеспечивает высокое качество получаемых полупроводниковых приборов.

Таким образом, указанная в формуле изобретения совокупность отличительных признаков позволяет достичь поставленную цель и не известна из техники авторам и поэтому обладает новизной.

П р и м е р 1. Для высоковольтных n-канальных МДП-транзисторов с пробивными напряжениями стока 800-1000 В и рабочими токами 4-5 А изготавливают исходные кремниевые пластины (100) диаметром 100 ± 0,2 мм и толщиной 480-520 мкм из материалов КЭФ 50 и ЭКЭС 0,01.

В процессе механической обработки этих пластин на слитке формируют основной срез длиной 32 ± 1 мм в направлении (110) с точностью ± 1о от заданной кристаллографической плоскости (110). Аналогично на слитке под углом к срезу 120 ± 1о выполняют на глубину 5 мм прямоугольный паз шириной 5 ± 0,2 мм.

Для прямого термокомпрессионного соединения комплектуют в партии пластины марок КЭФ 50 и ЭКЭС 0,01 с допуском толщины в 5 мкм. Пары пластин полированными сторонами соединяют между собой, совмещая при этом их одноименные кристаллографические направления по основному срезу и дополнительному пазу. Пары пластин, установленные в кассету, подвергают прямому соединению в диффузионной печи в присутствии потока кислорода и азота при температуре 1150оС, при этом пары пластин через прокладки прижимают с помощью прижимного механизма друг к другу, а нагрев и охлаждение пластин в кассете ведут по заданной программе.

После соединения пластин каждую пару пластин наклеивают пицеином на стеклянный носитель и, определяя центр пластин, вырезают на сверлильном станке круглую структуру диаметром 76 ± 0,5 мм (для вырезки используют инструмент с закрепленной по окружности стальной лентой толщиной 0,15 мм, на которую гальванически нанесен слой алмазного микропорошка зернистостью 40-60 мкм). Диаметр вырезаемой структуры составляет 76% диаметра соединенных пластин. Затем с помощью алмазного диска толщиной 75 мкм на установке разделения пластин на кристаллы осуществляют прорезание структуры параллельно имеющемуся основному срезу на пластинах. Направление реза уточняют путем разворота носителя с пластиной на столике установки в горизонтальной плоскости, контролируя точность расположения срезов с помощью микроскопа. Рез выполняют таким образом, чтобы длина среза на структуре соответствовала 22-25 мм.

После вырезки структуру отклеивают, снимают со стеклянного носителя и отмывают от клея. Так как величина имевшегося на пластинах дополнительного паза не выходит за пределы диаметра вырезанных структур, паз отсутствует на вырезанной структуре.

Далее ведут механическую обработку соединенных структур до заданной толщины по стандартной технологии, формируя составные структуры 100 КЭФ 50/ЭКЭС 0,01 с общей толщиной 400 мкм, обеспечивая получение толщины высокоомного слоя без выкрашивания периферии с разбросом не более ± 10 мкм. Формирование транзисторов n-n+-типа осуществляют известными приемами планарной технологии с размерами каждого кристалла 5,6 x 3,2 мм.

Анализ показывает, что из 100 соединенных пар пластин диаметром 100 мм после формирования структуры 100 КЭФ 50/ЭКЭС 0,01 по предложенной технологии получается 80-85 структур диаметром 76 мм, по прототипу 18-20 cтруктур диаметром 100 мм. Таким образом, вырезая структуру меньшего диаметра, удается в 2,35 раза снизить расход кремния в производстве транзисторов. Кроме того, повышение точности совмещения пластин по одноименным кристаллографическим направлениям за счет наличия дополнительного паза позволит повысить качество готовых кристаллов при разделении структур.

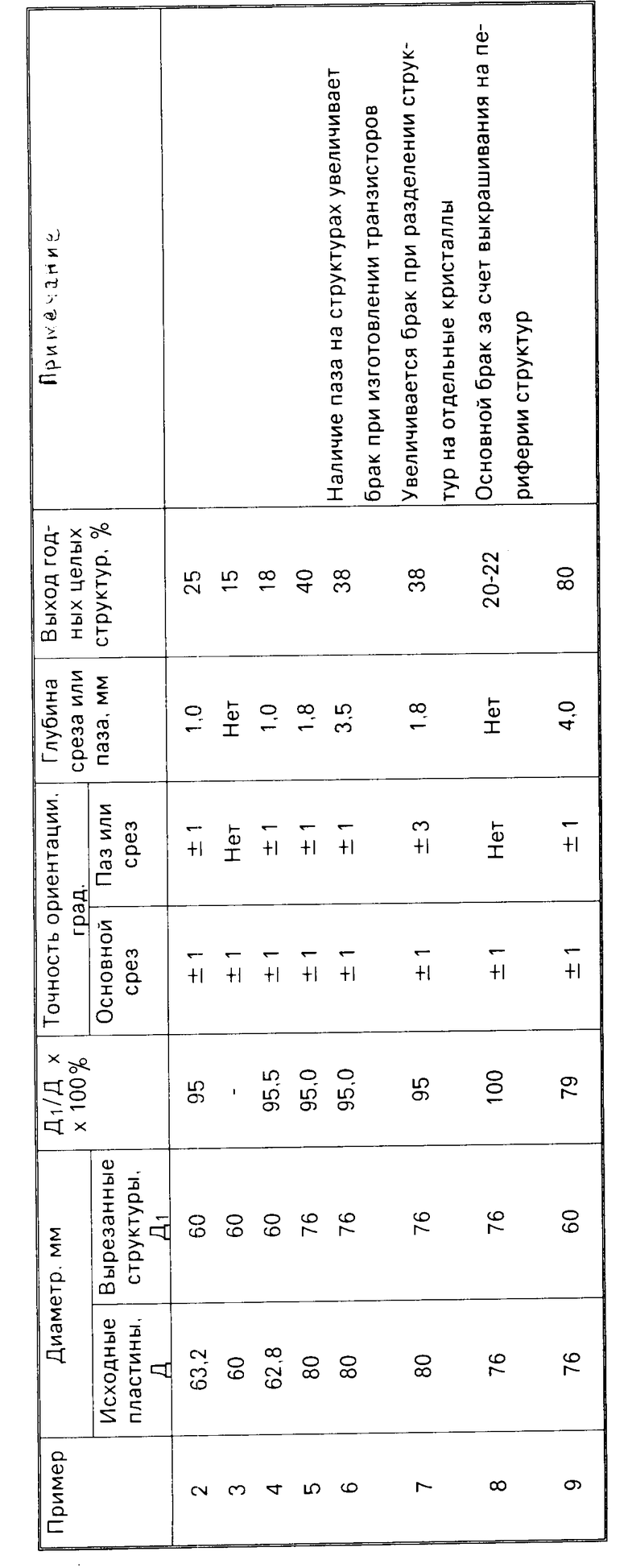

П р и м е р ы 2-9. Их особенности и результаты приведены в таблице. Режимы обработки, не указанные в таблице, соответствуют режимам примера 1. В примерах 2, 4; 5-7 диаметр исходных пластин получали за счет использования некалиброванных по диаметру слитков, которые калибровали до указанного диаметра. Размеры основного среза структур соответствуют стандартным для пластин диаметрам 60,76 мм. В примере 9 выполнен дополнительный срез длиной +14 ± 1 мм, расположенный под углом 90 ± 1о к основному срезу. Примеры 2,5,9 соответствуют заявленным признакам изобретения; примеры 3 и 8 признакам прототипа. В примерах 4,6,7 приведены данные, показывающие отсутствие положительного эффекта при режимах, выходящих за рамки заявленной формулы изобретения. Во всех примерах 2-9 использовали партии пластин толщиной 380-420 мкм с допуском толщины до 5 мкм.

Технико-экономическая эффективность заявленного способа по сравнению с прототипом заключается в повышении выхода годных структур и снижении норм расхода полупроводникового материала; в снижении брака при разделении структур на отдельные кристаллы; в повышении механической прочности составной структуры, полученной в результате прямого соединения пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ПРЯМОГО СОЕДИНЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1992 |

|

RU2033657C1 |

| СПОСОБ ДИАГНОСТИКИ ПОЛУПРОВОДНИКОВЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР | 2012 |

|

RU2498277C1 |

| СПОСОБ ЭКСПОНИРОВАНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ПЛОСКОСТЕЙ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН И ГЕТЕРОСТРУКТУР | 2014 |

|

RU2559799C1 |

| СПОСОБ СТРУКТУРНОЙ ДИАГНОСТИКИ ПОЛУПРОВОДНИКОВЫХ МНОГОСЛОЙНЫХ СТРУКТУР (ВАРИАНТЫ) | 2010 |

|

RU2442145C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1987 |

|

SU1547619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295798C2 |

| СПОСОБ ДИАГНОСТИКИ СОСТАВА И КРИСТАЛЛОГРАФИЧЕСКИХ ПАРАМЕТРОВ ПОЛУПРОВОДНИКОВЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР | 2022 |

|

RU2796363C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗОНАНСНОГО ДАТЧИКА ПАРАМЕТРОВ ЭПИТАКСИАЛЬНОГО СЛОЯ НА ПРОВОДЯЩЕЙ ПОДЛОЖКЕ | 1993 |

|

RU2107356C1 |

Сущность изобретения: в способе изготовления полупроводниковых структур, включающем предварительную механическую обработку пластин с получением основных срезов, прямое соединение пластин с совмещением одноименных кристаллографических направлений по основным срезам и механическую обработку соединенных пластин до заданной толщины, в процессе предварительной механической обработки на периферии пластин изготавливают дополнительную метку с точностью ее кристаллографической ориентации, равной точности изготовления основного среза, которую учитывают при совмещении пластин. После соединения соосно пластинам вырезают круглую структуру диаметром, составляющим не более 95% от диаметра соединенных пластин, и выполняют основной срез параллельно срезам на соединенных пластинах. Дополнительные метки на периферии соединяемых пластин изготавливают глубиной, не выходящей за пределы диаметра вырезаемой структуры. В качестве метки берут срез или паз. 2 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Разработка технологии получения составных подложек n - n+- и p - p+-типа, полученных методом термокомпрессионной сварки для высоковольтных переключательных транзисторов | |||

| М.: ЦНИИ "Электроника" | |||

| Гос.рег | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-08-20—Публикация

1991-09-03—Подача