Изобретение относится к электромашиностроению и может быть использовано в производстве высоконагруженных короткозамыкающих (к. з.) колец преимущественно большого сечения и диаметра.

Известны так называемые цельные к.з. кольца электрических машин, изготавливаемые способами литья.

Эти кольца имеют низкое качество, производство их связано с тяжелыми и вредными условиями труда, большими трудо- и энергозатратами, что обусловлено металлургическими особенностями литья. Из-за недостаточной прочности их обычно применяют с удерживающими бандажными кольцами.

Известны цельные к. з. кольца электрических машин, изготавливаемые из прессованных заготовок трубного сечения.

Эти кольца имеют хорошие показатели, но трубные заготовки большого диаметра не могут быть изготовлены из-за недостаточной мощности имеющегося прессового оборудования.

Известны цельные к.з. кольца электрических машин, вырезаемые из листового проката.

Для изготовления таких колец требуется большое количество меди.

Известно к. з. кольцо электрической машины, выполненное состыкованным, представляющее собой согнутый в кольцо профильный пруток, торцы которого соединены сваркой.

Эта конструкция обеспечивает минимальный расход меди, но используют ее применительно лишь к малонагруженным кольцам небольшого поперечного сечения и частот с удерживающими бандажными кольцами, что объясняется техническими трудностями получения равнопрочных сварных соединений меди.

Изобретение решает задачу получения равнопрочных состыкованных к.з. колец преимущественно большого поперечного сечения и диаметра применительно к высоконагруженным условиям работы без использования удерживающих бандажных колец.

Изобретение предусматривает выполнение к.з. кольца из полуколец, на концах которых имеются чередующиеся между собой выступы и впадины клиновидной формы, причем выступы одного полукольца входят во впадины другого, при этом полукольца соединены между собой посредством пайки.

Выполнение к. з. кольца из полуколец позволяет преодолеть препятствие, заключающееся в том, что при гибке полосы в кольцо изменяются длина и форма ее торцов, и выполнить с высокой точностью путем совместной обработки полуколец чередующиеся между собой выступы и впадины клиновидной формы.

Применение чередующихся между собой выступов и впадин клиновидной формы на концах полуколец, совмещаемых так, что выступы одного полукольца входят во впадины другого, обеспечивает получение паяных соединений, прочность которых не ниже прочности остальной части к.з. кольца при любом размере его поперечного сечения.

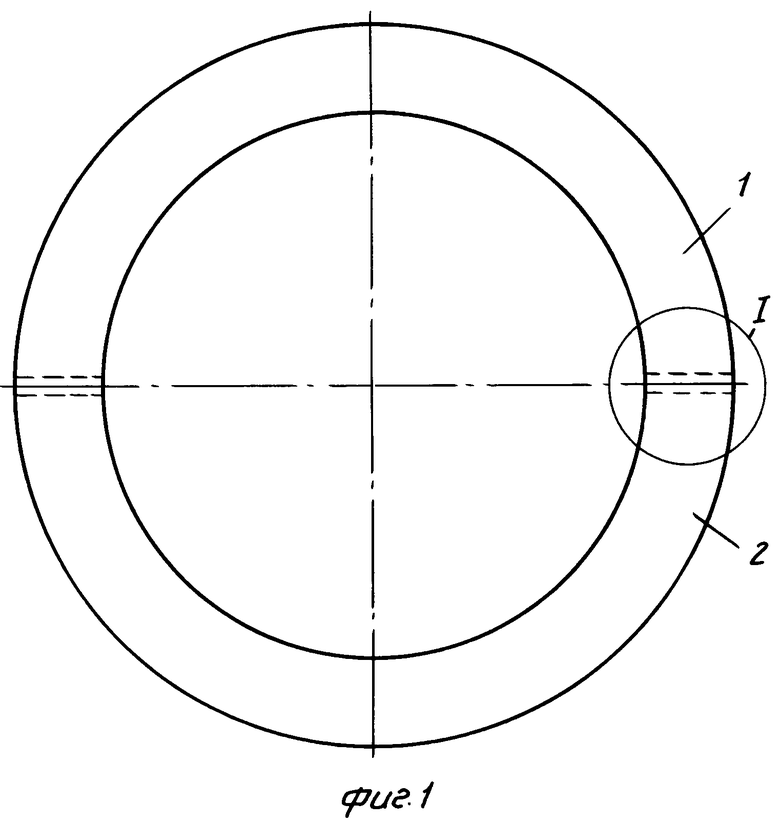

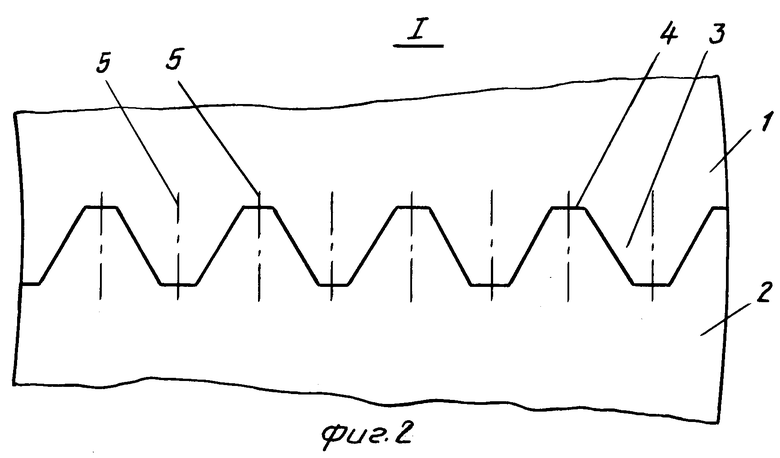

На фиг. 1 изображено к.з. кольцо предложенной конструкции; на фиг. 2 место пайки.

К. з. кольцо состоит из полуколец 1 и 2, которые могут быть изготовлены из полосы с применением гибочного штампа. После гибки концы полуколец торцуют по диаметральной плоскости. Затем путем фрезерования набором дисковых фрез, имеющих форму режущей части в виде треугольника с усеченной вершиной, получают чередующиеся между собой выступы и впадины 3 и 4 клиновидной формы. Усеченная форма применена для получения более высокой стойкости дисковых фрез. Ось 5 симметрии выступов и впадин 3 и 4 расположена перпендикулярно направлению стыков полуколец. Выступы и впадины 3 и 4 могут быть выполнены с основанием полукруглой формы. Это повышает надежность паяных соединений, но усложняет изготовление фрез. Полукольца торцуют и фрезеруют для получения выступов и впадин 3 и 4 совместно сложенными стопкой, что обеспечивает высокую точность их совмещения.

Оба соединения полуколец выполняют одновременно высокотемпературной пайкой, местным нагревом, на специальном оборудовании. Между паяемыми поверхностями предварительно прокладывают припой. В процессе пайки полукольца сжимают усилием Р в направлении оси симметрии клиновидных выступов и впадин. Под действием приложенного усилия сжатия полукольца в момент расплавления припоя сходятся. При этом благодаря клиновидной форме выступов и впадин зазоры уменьшаются до минимальных, из них выдавливается избыточная часть припоя, вместе с которым вытесняются газы и продукты реакций, происходящих при пайке. Получаемые паяные швы имеют небольшую толщину и высокую плотность, что обуславливает их высокую прочность.

Равнопрочность паяных соединений с остальной частью к.з. кольца обеспечивается также тем, что протяженность паяных швов значительно больше размера поперечного сечения к.з. кольца, направление паяных швов не совпадает с направлением действия нагрузок, и отсутствует сечение, которое бы не пересекало клиновидные выступы.

Конструкция и инструмент для выполнения выступов и впадин 3 и 4 могут быть использованы для большого диапазона типоразмеров к.з. колец. Выступы и впадины 3 и 4 выполняются полностью станочной обработкой, без ручной доработки.

После пайки полуколец и последующей токарной обработки в к.з. кольцах методом холодного выдавливания выполняют отверстия под стержни короткозамкнутой обмотки для пайки. При этой операции в металле к.з. кольца возникают настолько большие напряжения, что эта операция служит надежным испытанием паяных соединений полуколец на прочность.

Наличие в к. з. кольцах паяных стыков полуколец не препятствует последующей пайке к. з. колец со стержнями короткозамкнутой обмотки. Причем оба процесса пайки могут быть выполнены припоем одной марки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки электросопротивлением | 1985 |

|

SU1389958A1 |

| Короткозамкнутый ротор асинхронного электродвигателя | 2019 |

|

RU2719602C1 |

| Устройство для электрического соединения стержней обмотки статора электрической машины | 1978 |

|

SU780783A1 |

| СПОСОБ ПАЙКИ ТРУБ | 1993 |

|

RU2063312C1 |

| Короткозамкнутый ротор асинхронного электродвигателя | 1985 |

|

SU1312693A1 |

| Обойма для соединения изделий пайки | 1967 |

|

SU281131A1 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИАФРАГМЫ СТАТОРА В ПАРОВОЙ ТУРБИНЕ | 2001 |

|

RU2268371C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2191947C1 |

| РЕЖУЩАЯ ГОЛОВКА (ВАРИАНТЫ) | 1995 |

|

RU2126483C1 |

Использование: в электромашиностроении, а именно в крупных электрических машинах. Сущность изобретения: короткозамыкающее кольцо состоит из полуколец 1 и 2. Концы полуколец содержат совмещенные и спаянные между собой чередующиеся выступы 3 и впадины 4 клиновидной формы. Изобретение позволяет резко уменьшить расход меди на изготовление крупноразмерных короткозамыкающих колец, пригодных для использования в условиях действия больших нагрузок. 2 ил.

КОРОТКОЗАМЫКАЮЩЕЕ КОЛЬЦО ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, выполненное состыкованным, отличающееся тем, что оно состоит из полуколец, на концах которых имеются чередующиеся между собой выступы и впадины клиновидной формы и выступы одного полукольца входят во впадины другого при этом полукольца соединены между собой посредством пайки.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-08-20—Публикация

1992-04-15—Подача