Изобретение относится к области трубопроводного транспорта, в частности нефте- и газопроводного транспорта, трубопроводов химических, металлургических и целлюлозно-бумажных производств, а также городского водоснабжения, и предназначено для неразъемного соединения металлических и/или стеклопластиковых труб в трубопроводные плети.

Известно устройство соединения стеклопластиковых труб, включающее состыкованные концы соединяемых труб конической формы, которая повернута большим основанием к торцу, и охватывающую их плотно металлическую муфту, обеспечивающую центрирование и скрепление состыкованных труб, а также герметизацию соединения [1].

Недостатком соединения является большая разница коэффициентов термического расширения стеклопластиковых труб и металлической муфты, способная стать причиной разгерметизации соединения, а обратная конусность - причиной смятия и потери устойчивости концов соединенных труб, особенно тонкостенных, приводящей к разгерметизации и разрушению соединения. Кроме того, такое соединение приводит к неравномерности коаксиального нагружения слоев стеклопластиковой стенки трубы.

Известно также бандажное соединение состыкованных торец в торец труб, в котором охватывающая муфта выполнена из стеклопластика, сформированного непосредственно при соединении труб витками стекловолокнистой арматуры, пропитанной полимерным связующим, обладающим адгезией к материалам соединяемых концов труб [2].

К недостаткам бандажного соединения относится относительно низкая прочность клеевого соединения на сдвиг и особенно на отслоение, которое имеет место на торцах труб под бандажной муфтой, что может оказаться причиной потери герметичности и прочности соединения в напорных трубопроводах, особенно при наличии вибраций, циклической нагрузке, гидравлических ударах и повышенных температурах эксплуатации. Кроме того, эта конструкция неприемлема для соединения химически стойких труб из нержавеющих сталей, а при соединении стеклопластиковых труб является причиной кольцевого разрыва наружных слоев стеклопластиковой стенки трубы при относительно низких растягивающих коаксиальных нагрузках, а также к неравномерности нагружения продольно армированных слоев стеклопластиковой стенки.

Известна конструкция соединения труб с коническими сопрягаемыми поверхностями на концах и поперечными кольцевыми канавками на них, заполненными связующим составом [3], принятая за прототип, в которой центрующие элементы выполнены на концах соединяемых труб в форме наружного конуса на одном конце и внутреннего на другом, скрепляющие элементы в виде колец полимерного связующего, расположенных в кольцевых канавках обоих сопряженных конусов соединенных труб и работающих на срез, а герметизирующим элементом соединения является система кольцевых канавок, полимерные кольцевые переборки и беззазорное сопряжение конических поверхностей соединенных труб. Достоинством является безмоментность трубопровода в зоне соединения равнотолщинных труб из одинакового материала.

Недостатками конструкций являются относительно низкая прочность соединения при коаксиальном растяжении и кручении, низкая эффективность при соединении напорных стеклопластиковых труб слоистого строения, обусловленная сдвигом слоев стенки, перерезанных кольцевыми канавками, необходимость по этой причине оснащать высоконапорные стеклопластиковые трубы специальными металлическими законцовками; технологическая сложность заполнения кольцевых канавок связующим, упрочненным волокнистыми наполнителями, неприемлемость для тонкостенных гладких труб, а также труб большого диаметра.

Изобретение направлено на упрощение конструкции, соединения, расширения области его применения на трубопроводы малого диаметра, для соединения труб из различных материалов и труб с любой толщиной стенок, особенно тонкостенных, на повышение прочности и надежности соединения многослойных стеклопластиковых труб.

Указанные недостатки известной конструкции устраняются тем, что устройство для соединения труб включает в себя концы соединяемых труб, центрующие, герметизирующие и скрепляющие элементы, разъем труб выполнен ступенчатым, который образован двумя полукольцевыми торцевыми поверхностями состыкованных труб, расположенными в двух перпендикулярных оси плоскостях, и связующей их замковой ступенью, расположенной в плоскости диаметрального сечения труб, образующей разъем соединения в радиальном направлении, а на внешней цилиндрической поверхности соединения между двумя полукольцевыми торцевыми поверхностями ступенчатого разъема имеется, по крайней мере, одна кольцевая канавка, в которой с натягом установлен скрепляющий кольцевой элемент из высокопрочного при растяжении и при поперечном срезе материала, обеспечивающий центрирование и скрепление состыкованных концов труб и в радиальном, и в коаксиальном направлениях, причем поверхности ступенчатого разъема скреплены между собой герметизирующим адгезионным материалом. Поверхности ступенчатого разъема труб из стеклопластика скреплены клеевым швом, труб из разнородных металлических материалов - клеевой композицией или металлическим припоем, стальных труб - клеевой композицией, или припоем, или сварным швом. Замковая ступень радиального разъема соединения труб выполнена в виде двух параллельных плоских поверхностей, образованных диаметральным сечением стенок концов труб между двумя полукольцевыми торцами. Для повышения коаксиальной прочности или уменьшения длины радиального разъема соединения замковая ступень разъема выполнена в виде закольцованного "ласточкина хвоста" или в виде зубчатого рельефа одной трубы, внедренного в зубчатый рельеф присоединенной трубы, причем зубья рельефа могут иметь треугольную, либо прямоугольную, либо трапецеидальную форму. Для повышения коаксиальной прочности соединения на сопрягаемых поверхностях могут быть выполнены радиальные пазы, образующие, по крайней мере, одно радиальное отверстие круглой или прямоугольной формы, в котором установлен на клею шпоночный элемент соответствующей формы.

Для повышения сопротивления соединения коаксиальному сдвигу на наружной цилиндрической поверхности между состыкованными полукольцевыми торцами может быть выполнен хотя бы один тангенциальный паз, перпендикулярный плоскости радиального разъема труб, в котором размещена на клею сегментная шпонка, которая зафиксирована охватывающим ее скрепляющим элементом. В случае варианта конструкции с использованием нескольких скрепляющих кольцевых элементов они могут быть выполнены в виде единой винтовой спирали, витки которой на ее концах образуют замкнутые торцевые кольца, уложенной плотно в спиральную канавку соответствующей формы. Скрепляющий кольцевой элемент может быть выполнен в виде высокопрочной металлической или стеклопластиковой ленты, уложенной с натягом по плоской архимедовой спирали в кольцевую канавку, а витки ленты скреплены между собой либо клеем, либо припоем, либо сваркой. Для повышения прочности, герметичности и точности центрирования соединения, особенно труб из многослойных стеклопластиков, на внешнюю цилиндрическую поверхность соединения поверх скрепляющих кольцевых элементов установлена плотно на герметизирующем клее или герметике цилиндрическая втулка, выполненная из высокопрочного коррозионностойкого материала, например стеклопластика, длина которой перекрывает ступенчатый разъем. В качестве дополнительного центрующего, герметизирующего и упрочняющего элемента в специально предусмотренное кольцевое углубление под ступенчатым разъемом установлено на клеевом герметике кольцо из непроницаемого коррозионностойкого материала. Для повышения герметичности, химической стойкости и надежности соединения его внутренняя поверхность перекрыта непроницаемым химически стойким защитным слоем, например полиэтиленовым.

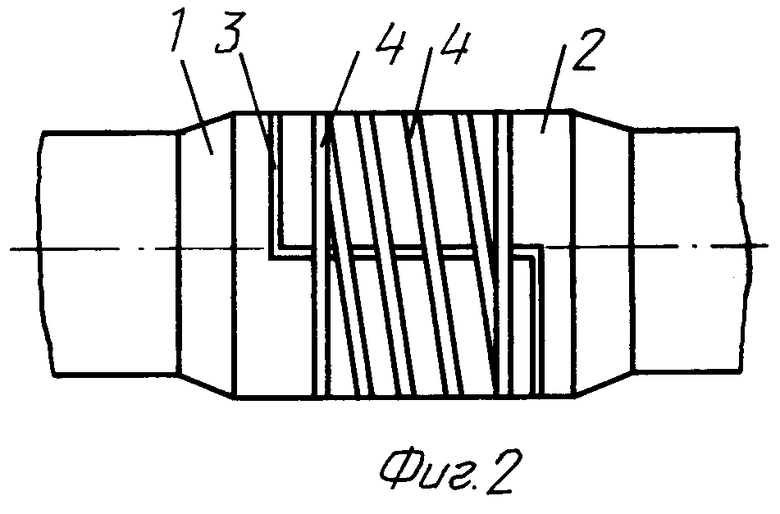

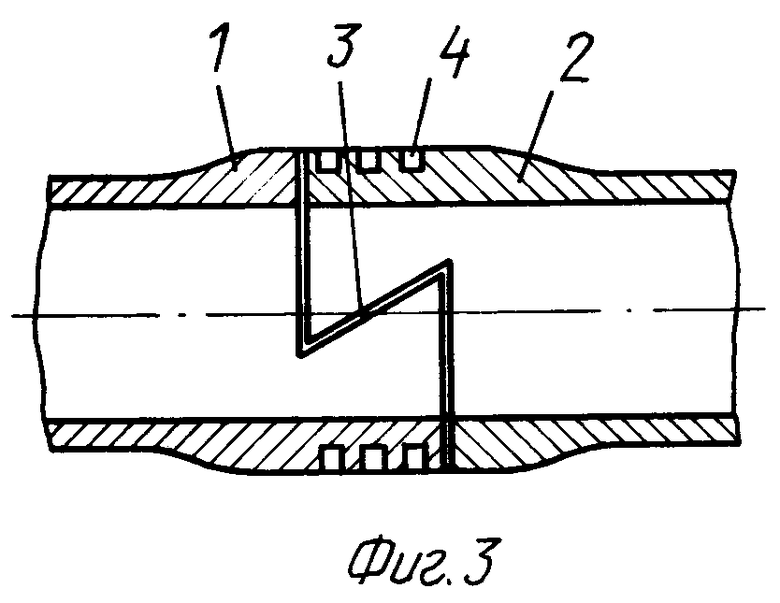

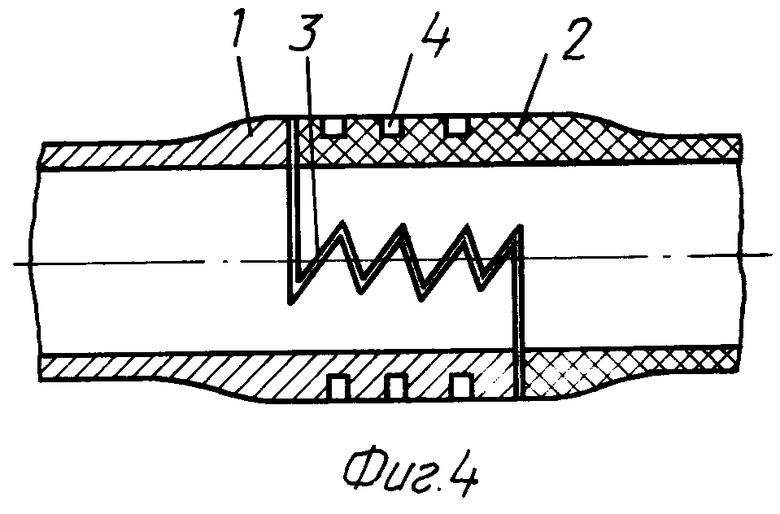

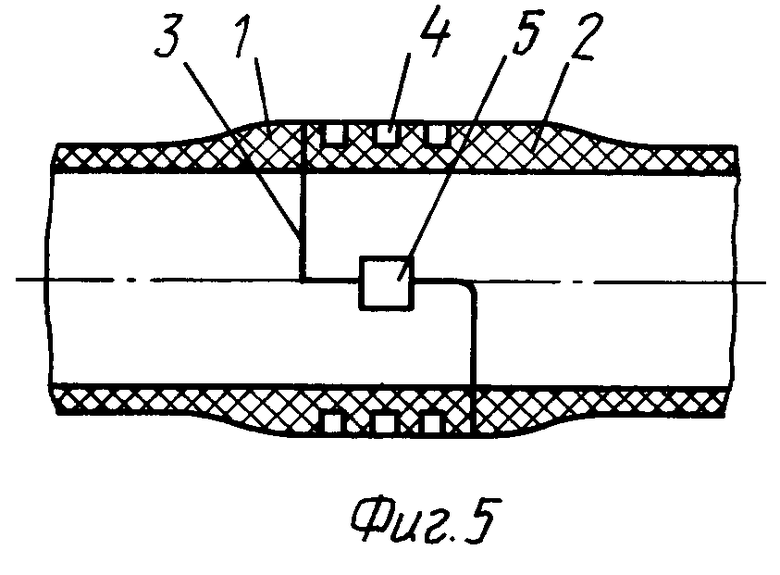

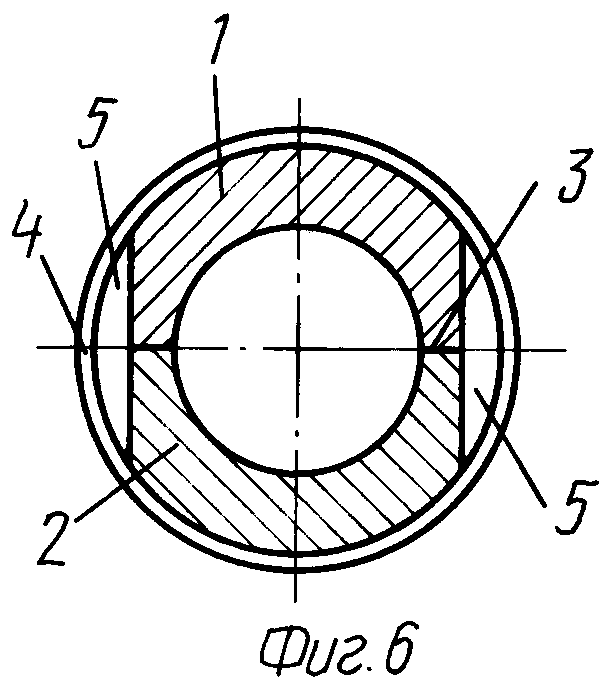

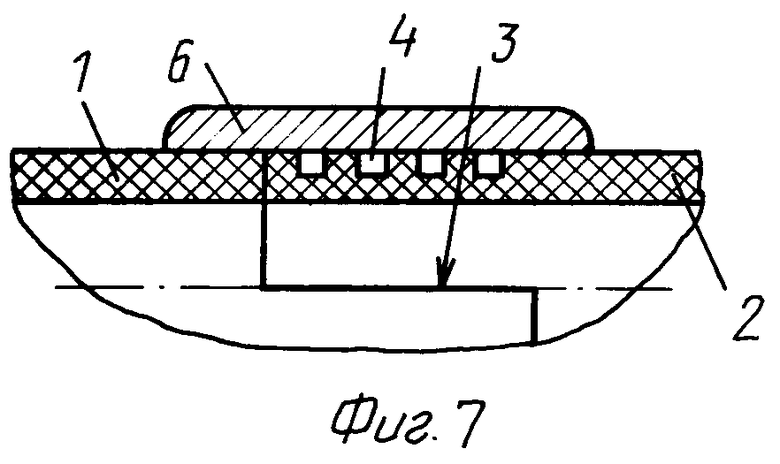

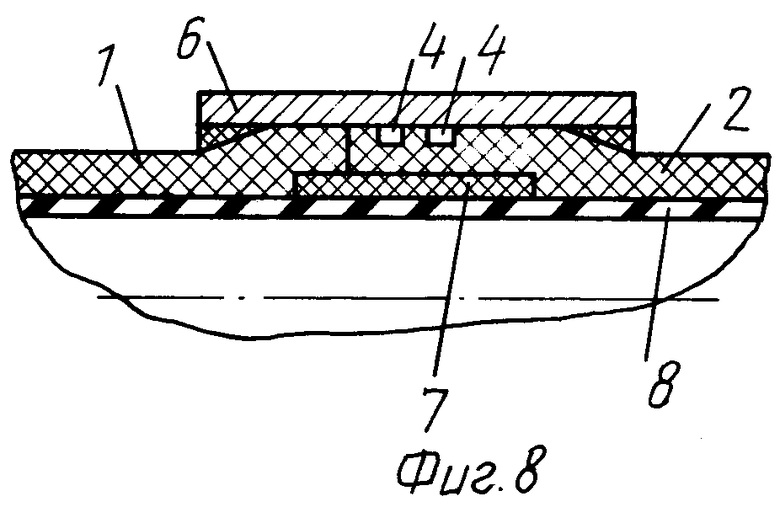

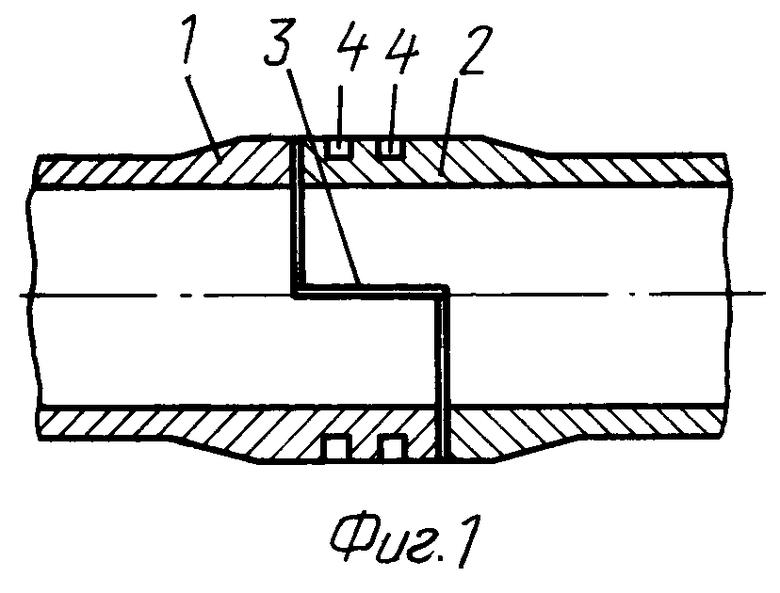

На фиг.1 представлен продольный разрез замкового соединения труб с кольцевыми скрепляющими элементами; на фиг.2 - замковое соединение, скрепленное кольцевыми элементами со спирально-винтовыми витками. На фиг.3 изображено соединение с замковой ступенью в форме закольцованного "ласточкина хвоста", а на фиг.4 - с замковой ступенью в виде зубчатого рельефа. На фиг.5 приведено соединение, усиленное радиальной шпонкой, а на фиг.6 - соединение, усиленное тангенциальной сегментной шпонкой. На фиг.7 приведен разрез соединения, усиленного внешней кольцевой втулкой, а на фиг.8 - разрез соединения стеклопластиковых труб, усиленного и герметизированного дополнительно внешней и внутренней непроницаемыми втулками, и имеющее внутреннее непроницаемое химически стойкое покрытие.

Позиции на чертеже означают:

1 - конец одной из труб соединения; 2 - конец второй присоединенной трубы; 3 - ступенчатый разъем; 4 - скрепляющие кольцевые элементы; 5 - упрочняющая шпонка; 6 - дополнительная упрочняюще-герметизирующая центрующая втулка; 7 - дополнительная внутренняя втулка; 8 - дополнительное защитное покрытие.

Устройство для соединения труб (aиг.1) содержит конец 1 одной из труб и состыкованный с ним конец 2 присоединенной трубы, имеющие ступенчатые торцевые окончания, которые образуют замковый ступенчатый разъем 3, заполненный скрепляющим и герметизирующим материалом, например клеем, обладающим адгезией к поверхностям разъема соединяемых труб, или припоем в случае соединения металлических концов труб, или присадочным материалом сварного шва. В кольцевые канавки прямоугольного сечения с натягом и/или на клеевом составе уложены скрепляющие кольцевые элементы 4 из высокопрочного материала, запрессованные в эти канавки. Элементы 4 могут быть выполнены из металлической ленты или ленты из высокопрочного волокнистого композиционного материала, например стеклопластика, замотанной в кольцевые канавки с натягом по плоской архимедовой спирали. Причем витки ленты склеены, или спаяны, или соединены сваркой между собой и, по крайней мере, с цилиндрической поверхностью кольцевой канавки. Кольцевые элементы 4 бандажируют замковое соединение, стягивая полукольцевые консоли концов состыкованных труб и обеспечивая на этапе сборки трубопровода требуемое контактное давление при склеивании, пайке или сварке, необходимое для обеспечения герметичности и прочности соединения, а при эксплуатации - тангенциальную и коаксиальную прочность соединения, работая на растяжение как бандаж, и на поперечный срез как шпонка.

Концы состыкованных труб могут быть выполнены из одинаковых или неодинаковых материалов, например оба из углеродистой стали, либо один из стали, а другой - из нержавеющей стали или из меди, либо титанового или какого-то другого сплава, а может быть из неметаллического композиционного материала, например стеклопластика, керамики и т.д.

Наличие продольной замковой ступени позволяет существенно увеличить коаксиальную прочность клеевого, паяного или сварного соединения труб, а также торсионную прочность соединения при скручивающих нагрузках.

Наличие радиального разъема соединения труб упрощает монтажные работы при сборке трубопровода, позволяя осуществлять стыковку труб не только путем коаксиального, но и путем поперечного перемещения. На фиг.2 приведен вариант, который предпочтителен в случае соединения тонкостенных труб, когда для предотвращения смятия и потери устойчивости стенок используются скрепляющие кольцевые элементы 4 в виде винтовой спирали с замкнутыми торцевыми кольцами, образованной намоткой непрерывной высокопрочной волокнистой нити или ровинга, например из стеклянного волокна, пропитанного жидким полимерным связующим холодного отверждения.

Для повышения коаксиальной прочности соединения и обеспечения контактного давления и плотности на всех поверхностях ступенчатого разъема плоскость радиального разъема выполнена наклонной с образованием закольцованного "ласточкина хвоста" (фиг.3). При формировании намоткой с натяжением кольцевых скрепляющих элементов 4 непосредственно при соединении труб обеспечивается не только уплотнение сопряженных наклонных ступеней, но и торцевых разъемов, благодаря коаксиальному перемещению труб в результате скольжения наклонных поверхностей поперечного разъема друг по другу.

В случае стеклопластиковых труб многослойной структуры коаксиальная прочность соединения, обусловленная скрепляющими кольцевыми элементами, недостаточна из-за низкого сопротивления стеклопластиковой стенки межслойному сдвигу. Зато сопротивление сдвигу поперек стекловолокнистых слоев стенки достаточно высоко. Поэтому замковая ступень поперечного разъема соединения стеклопластиковых труб целесообразно выполнить зубчатой (фиг.4) с треугольным или прямоугольным, или трапецеидальным профилем. В этом случае полученный эффект будет состоять либо в увеличении коаксиальной прочности соединения, либо в уменьшении ширины ступенчатого разъема. И тот, и другой эффекты ступенчатого замкового соединения могут быть увеличены дополнительной постановкой закладных шпонок 5: радиальных (фиг.5) или тангенциальных сегментной формы (фиг.6). Шпонки устанавливаются на герметике и располагаются под кольцевыми скрепляющими элементами 4.

В высоконапорных трубопроводах из стеклопластиковых труб наличие замковой ступени поперечного разъема обусловливает перерезание непрерывных высокопрочных волокон кольцевого (или тангенциального) армирования и предотвратить раскрытие поперечного разъема в соединении в случае высоких внутренних давлений только за счет скрепляющих кольцевых элементов не всегда удается. В таких случаях для усиления (упрочнения) и/или для герметизации, а также, может быть, для повышения точности и упрощения центрирования соединяемых труб следует дополнительно предусмотреть установку плотно на клею (или на герметике) кольцевой втулки 6 из высокопрочного непроницаемого материала, например стеклопластика или стали (фиг.7,8). И, наконец, в случае тонкостенных труб с фановыми раструбами для повышения прочности, герметичности и надежности соединения целесообразно использовать дополнительно внутренний кольцевой элемент 7 из прочного непроницаемого материала, например стали или стеклопластика, или эластичного полимерного материала на герметике или на клеевом составе (фиг. 8). Герметичность, надежность и долговечность соединения могут быть существенно увеличены путем перекрытия зоны соединения изнутри непроницаемым химически стойким покрытием 8 (фиг.8), например полиэтиленовым или эластомерным слоем.

Источники информации

1. SU. а.с. 1687998. Способ соединения стеклопластиковых труб.

2. Дж. Маллинсон. Применение изделий из стеклопластиков в химических производствах. Пер. с англ., М.: Химия, 1973. - 240 с. (см. с.93...97).

3. SU а.с. 1617233. Способ соединения труб (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117206C1 |

| МНОГОСЛОЙНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117205C1 |

| МНОГОСЛОЙНЫЙ ТРУБОПРОВОД | 2001 |

|

RU2183784C1 |

| МНОГОКАНАЛЬНЫЙ ТРУБОПРОВОД ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТИ И/ИЛИ ГАЗА ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1998 |

|

RU2140605C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

Изобретение относится к области строительства трубопроводного транспорта, в частности нефте- и газопроводного транспорта, трубопроводов химических, металлургических и целлюлозно-бумажных производств, а также городского водоснабжения, и предназначено для неразъемного соединения металлических и/или стеклопластиковых труб в трубопроводные плети. Устройство включает состыкованные торец в торец концы труб, образующие ступенчатый разъем, стянутый по крайней мере одним бандажным кольцом, уложенным с натягом в кольцевой канавке, а торцевые поверхности труб и поверхности, образующие ступень диаметрального разъема, скреплены между собой герметизирующим адгезионным материалом. Приведены различные виды ступенчатого разъема и его герметизации. Расширяет арсенал технических средств. 14 з.п.ф-лы, 8 ил.

| Соединение труб | 1985 |

|

SU1617233A1 |

| USW 3656514 А, 18.04.1972 | |||

| US 4282649 А, 11.04.1981 | |||

| SU 914857 A, 23.03.1982 | |||

| Способ соединения стеклопластиковых труб | 1987 |

|

SU1687998A1 |

Авторы

Даты

2002-10-27—Публикация

2001-02-20—Подача