Изобретение относится к способу агломерации растворимого порошкообразного материала, а также к устройству для осуществления такого способа.

Агломерацию порошкообразных материалов используют, в частности, для производства таких порошкообразных продуктов, как растворимый кофе, частицы которого подвергают агломерации для улучшения смачиваемости и растворимости, а также для увеличения их среднего диаметра. Указанный способ предусматривает воздействие на материал высокоскоростной струи пара. При этом поверхности частиц обычно полностью смачиваются паром для получения удовлетворительной агломерации или их удовлетворительной поверхностной структуры.

ЕРО 207384 описывает такой способ и устройство для агломерации и улучшения поверхностной структуры порошкообразного материала. Согласно этому известному техническому решению, осуществляют центральное протекание порошкообразного материала, увлажняемого двумя газообразными потоками. Известное устройство, однако, имеет зону смачивания, которая является недостаточно длинной для хорошего смачивания и отемнения материала и, кроме того, известное устройство может засоряться после относительно непродолжительного периода работы.

Для устранения этих недостатков, настоящее изобретение предлагает способ вышеуказанного типа, отличающийся от известного тем, что два газообразных потока направлены по течению вещества и коаксиальны центрально текущему потоку материала, причем, по меньшей мере, внешний, газообразный поток является паровым.

Внутренняя газовая струя может быть образована воздухом или паром. Эта внутренняя струя предпочтительно имеет скорость выше скорости внешней газовой струи. Предпочтительно также, чтобы отношение скорости внутренней газовой струи к скорости внешней газовой струи составляло от 1:1 до 8:1.

Обе газовые струи также могут быть круглыми и, пи этом каждая струя имеет одинаковую скорость газа по всему параметру струи.

Внутренняя газовая струя предпочтительно является более тонкой, чем внешняя газовая струя. Траектория внутренней газовой струи может представлять собой вертикальную прямую. Предпочтительно использовать насыщенный или перегретый пар с температурой в диапазоне 100 до 130оС и с давлением в диапазоне от до 1,5 бар.

Предпочтительно также дополнительно смачивать порошкообразный материал струей воды или пара, центрально проходящей относительно него.

В качестве порошкообразного материала может использоваться, в частности, растворимый кофе или смешанный напиток на углеводной основе.

Благодаря новым признакам настоящего изобретения, частицы обрабатываемого порошкообразного материала смачиваются теперь в достаточно длинной зоне, опасность засорения устройства сводится к минимуму, и получаемый агломерат демонстрирует улучшенные свойства при быстром приготовлении продукта, а также улучшенные поверхностные свойства.

Порошкообразные продукты, которые могут подвергаться агломерации и отемнению по настоящему изобретению, включают, например, растворимый кофе, растворимый чай, растворимый порошок цикория, порошок растворимого зернового экстракта, молочный порошок, молочные и смешенные напитки, на углеводной основе. Агломерации и отемнению могут также подвергаться комбинации этих материалов.

В случае использования способа по изобретению процент неагломерированного порошкообразного материала является меньшим, чем для обычных технологий сушки распылением.

Изобретение также касается устройства для агломерации растворимого порошкообразного материала, включающего центрально размещенную наполняющую трубу для подачи материала и два увлажняющих средства, размещенные коаксиально наполняющей трубе, в котором внутреннее увлажняющее средство образовано кольцевой щелью, а наружное увлажняющее средство образовано круглой пластиной из спеченного металла, причем выходные отверстия наполняющей трубы для материала кольцевой щели увлажняющего средства и пластины из спеченного металла лежат в одной плоскости. Предпочтительно, ширина кольцевой щели меньше ширины пластины из спеченного металла.

Оба увлажняющих устройства могут содержать одну или две камеры. В случае двухкамерной установки, давление и скорость газа могут регулироваться независимо друг от друга. Тогда как в случае однокамерной установки скорость подачи пара регулируют посредством изменения геометрии щели и пористости пластины из спеченного металла.

Пластина из спеченного металла содержит очень большое количество микроскопических пор, равномерно распределенных по всей поверхности пластины. В зависимости от типа спеченной металлической пластины, поры могут иметь диаметр от 10 до 200 мкм. Скорость струи, проходящей через эту пластину, является меньшей, чем скорость струи в щели (соответственно, 20-30 м/с и не более 10 м/с).

Дополнительно, устройство по изобретению может содержать еще одно увлажняющее средство, коаксиально размещенное в центре наполняющей трубки. Скорость течения увлажняющей газовой струи через это дополнительное устройство (форсунку) составляет обычно от 20 до 100 м/с.

В кольцевой щели увлажняющего средства установлено кольцо с отверстиями и отклоняющими пластинами для уменьшения до минимума турбулентности газовой струи. Отверстия кольца и отклоняющие пластины могут быть выполнены прямыми или наклонными.

Предполагается, что при условиях, преобладающих в зоне смачивания, частицы вступают в контакт друг с другом при относительно низких скоростях на протяжении относительно длинной зоны, благодаря чему вероятность агломерации частиц возрастает.

Устройство по изобретению может использоваться, например, для агломерации кофесодержащих или основанных на кофе порошкообразных продуктов для приготовления напитков, или для сушки распылением и агломерации, например, кофейного экстракта, или даже отемнения или поверхностного структурирования частиц, уже присутствующих в их окончательном виде.

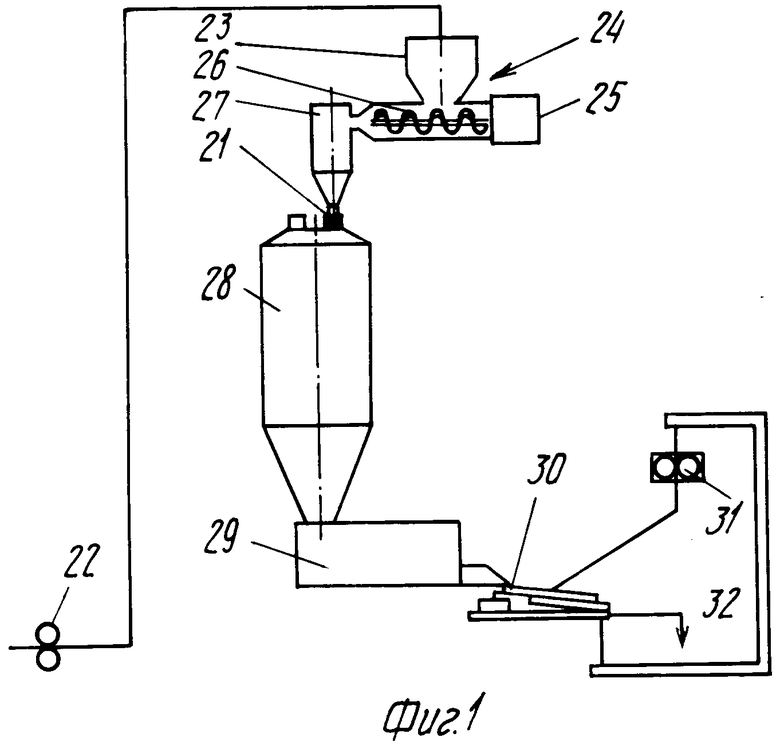

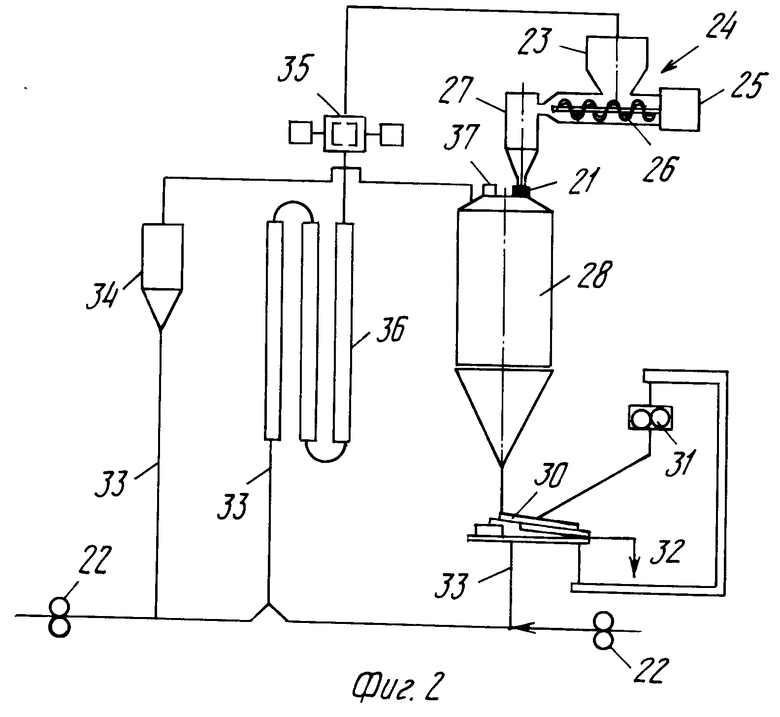

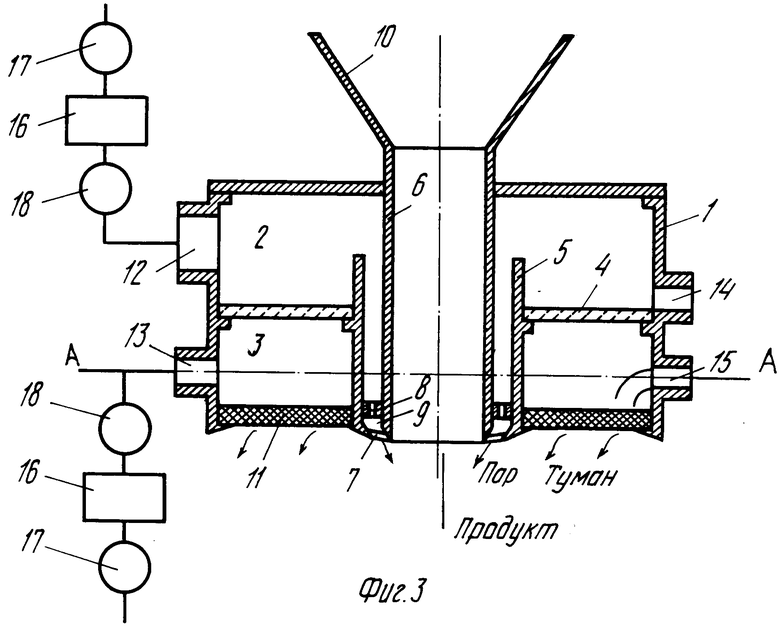

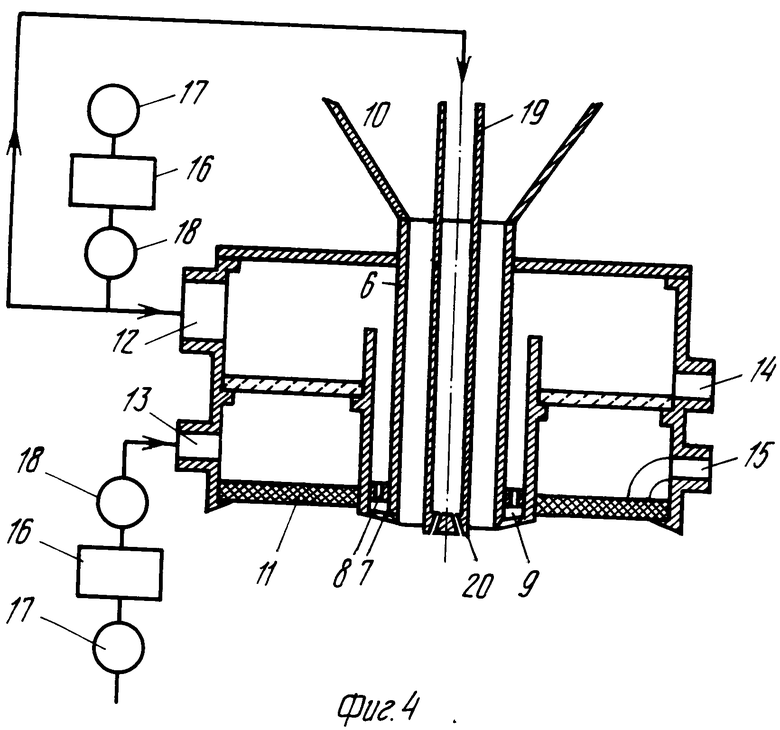

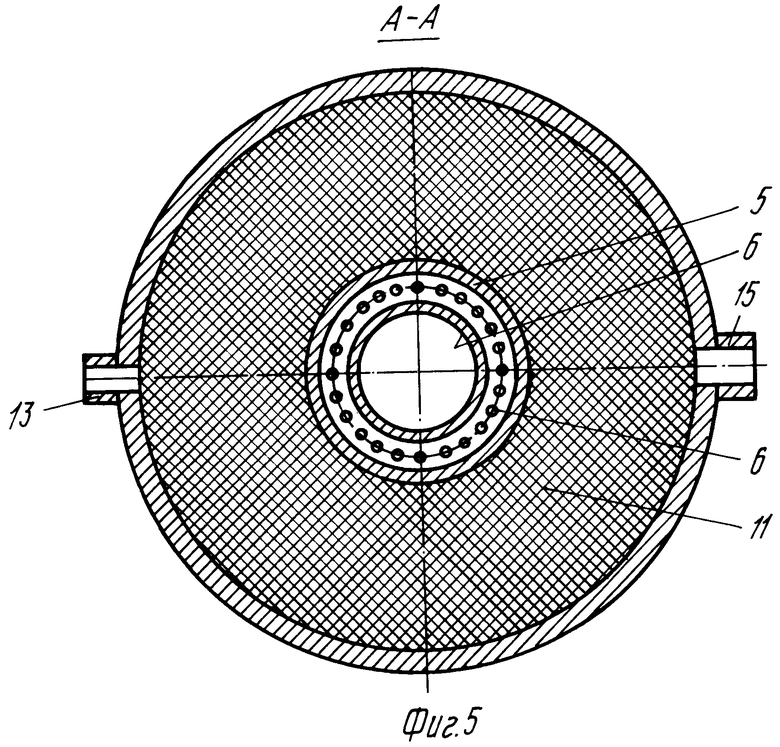

На фиг. 1 изображена схема установки для агломерации, с устройством по изобретению; на фиг.2 схема установки для сушки распылением и агломерации, также включающей устройство по изобретению; на фиг.3 частичный вертикальный поперечный разрез устройства по фиг.1; на фиг.4 частичный вертикальной поперечный разрез другого варианта устройства; на фиг.5 поперечный разрез А-А на фиг.3.

На фиг. 1 и 2 показаны различные установки или технологические линии, в которые включено устройство по изобретению. Более подробно эти линии рассматриваются ниже.

Изображенный на фиг.3 вариант выполнения устройства по изобретению включает цилиндрический корпус 1, в котором последовательно (одна над другой) размещены две не сообщающиеся между собой кольцеобразные паровые камеры 2 и 3, разделенные перегородкой 4 и ограниченные по внешней окружности боковой стенкой корпуса 1. Внутри корпуса размещена труба 5, в которой коаксиально установлена другая труба 6 меньшего диаметра. Далее труба 5 будет называться "щелевой", поскольку она имеет зазор 7 со щелями (отверстиями) 8 для выпуска пара, отклоняемого пластинами 9, а труба 6 будет называться "порошковой", поскольку в ней высушивается порошок из продукта, подаваемого из расположенной выше воронки 10.

Объем паровой камеры 3 ограничен снизу кольцеобразной пластиной 11 из спеченного металла. Обе камеры 2, 3 имеют патрубки (отверстия) для впуска пара (12, 13 соответственно) и патрубки (отверстия) для выпуска конденсата (14, 15 соответственно).

Для подготовки пара, перед камерами к соответствующим патрубкам подачи пара 12, 13 подключены два узла 16 насыщения и перегрева пара, каждый из которых снабжен средством 17 для измерения массо-потока пара на входе узла 16 и средством 18 для измерения температуры и давления пара на выходе узла 16. Потоки пара ("тумана") и продукта показаны на фиг.3 стрелками.

На фиг.4 представлен другой вариант устройства по изобретению, отличающийся от показанного на фиг.3 тем, что внутри порошковой трубы 6 коаксиально установлена центральная труба 19, связанная с выходом одного из узлов подготовки пара 16 для пропускания через нее пара с целью дополнительного смачивания обрабатываемого продукта, выходящего из порошковой трубы 6. Проходящий по трубе 19 пар выпускают из нее через центральное сопло 20 для регулирования его скорости.

На фиг.5 устройство по изобретению показано в разрезе через пластину 11 спеченного металла по линии А-А на фиг.3.

Далее рассматриваются вышеупомянутые фиг.1 и 2, на которых схематически показаны варианты технологических линий, включающих устройство по изобретению, которое в целом обозначено на фиг.1 и 2 позицией 21.

Установка по фиг. 1, предназначенная конкретно для агломерации порошка напитка "растворимое какао", включает питающее средство 22 для подачи обрабатываемого материала в промежуточный накопитель 23, а также питатель, обозначенный в целом позицией 24 и содержащий привод 25 измерительного (или отмеривающего) шнека 26, из которого материал поступает в бункер 27, питающий через устройство по изобретению 21 сушильную башню 28. Далее технологическая линия включает расположенное за сушильной башней 28 сушильное устройство 29 с псевдоожиженным слоем, из которого полученные частицы продукта поступают на сито 30 для отделения слишком крупных частиц. Для измельчения этих слишком крупных частиц имеется мельница 31. Измельченные на мельнице 31 и просеянные ситом 30 частицы собирают в виде конечного продукта в позиции 32.

Установка (линия) для сушки и агломерации частиц растворимого кофе, изображенная схематически на фиг.2, имеет несколько более сложную конструкцию. Здесь позицией 33 обозначены средства подачи материала, связывающие различные узлы и устройства этой линии, которая, помимо узлов, упомянутых выше в связи с фиг. 1, включает также пылевоздушный сепаратор 34 для отделения от смеси материала загрязненного пылью воздуха и мельницу 35 для дополнительного измельчения поступающего через теплообменник 36 обрабатываемого материала перед тем, как он попадает в питатель 24' сушильной башни 28', между которыми включено устройство по изобретению 21'. Патрубок сушильной башни 28' для подачи необходимого в данном случае экстракта обозначен позицией 37.

Ниже кратко поясняется работа установок и вариантов устройства по изобретению, описанных выше в связи с сопровождающими чертежами.

В установке для аггломерации порошка напитка какао по фиг.1, смесь компонентов обрабатываемого материала подают в питатель 24 с помощью средства 22. Питатель 24 для подачи порошкообразного материала равномерно питает порошком смачивающее порошок устройство 21 по изобретению. Благодаря этому устройству, жидкостные мостики между частицами материала упрочняются кристаллизацией настолько, что далее не разъединяются при их обработке в сушильном устройстве 29 с псевдоожиженным слоем. На сите 30 крупные частицы отделяются, измельчаются на мельнице 31 в месте с просеянными частицами собираются в позиции 32 и накопительном устройстве (не показано).

В установке по фиг.2 для сушки и аггломерации частиц растворимого кофе, кофейный экстракт, подаваемый в сушильную башню 28 через патрубок 37, высушивается в параллельной струе горячего воздуха, а затем поступает в виде частиц на сито 30'. После отделения на сите 30' слишком крупных частиц и их измельчения на мельнице 31', полученные частицы продукта собираются в средстве подачи 33 и направляются в теплообменник 36 для их охлаждения. Затем охлажденные частицы дополнительно измельчаются с помощью мельницы 35 и поступают через порошковый питатель 24' в смачивающее устройство 21' по изобретению. После того, как обрабатываемый порошок прошел устройство 21', этот увлажненный паром порошок поступает в интегрированную (то есть служащую как для сушки экстракта, так и для аггломерации порошка) сушильную башню 28', где он подвергается обработке одновременно с подаваемым через патрубок 37 кофейным экстрактом. Далее, как и в вышеописанной установке по фиг.1, слишком крупные частицы отсеиваются ситом 30', измельчаются на мельнице 31' и все полученные частицы собираются в позиции 32'.

В устройстве 21 по изобретению для смачивания порошкообразного материала, обрабатываемый порошок поступает через воронку 10 в порошковую трубку 6. После измерения массового расхода пара в средстве 17, пар протекает через узел 16 насыщения и перегрева. Температуру и давление пара замеряют средством 18. Паровая камера 2 заполняется подготовленным паром через патрубок 12. Из камеры 2 пар вытекает через кольцеобразный щелевой зазор 7 (поэтому камеру 2 называют еще "щелевой"), проходя через отверстия 8. Отклоняющие пластины 9 определяют требуемое направление потоков пара на выходе из щелевого зазора 7.

Пар, приведенный в параметрическое соответствие с характеристиками пластины 11 из спеченного металла, подают тем временем из другого узла 16 через патрубок 13 в камеру 3, отделенную от щелевой камеры 2 пластиной 4 и щелевой трубкой 5. Пар проходит сквозь спеченную металлическую пластину 11 с образованием на выходе из пластины очень тонкого "тумана" (т.е. капельной взвеси). Конденсат, собирающийся в камерах 2, 3, удаляют через выпускные отверстия (патрубки) 14, 15.

Фиг.4 иллюстрирует только дополнительную возможность применения центрального потока пара. Этот центральный поток пара вводится в устройство по центрально расположенной трубе 19. Скорость истечения пара из этой трубы 19 регулируют посредством центрального сопла 20.

Для иллюстрации изобретения ниже приводятся примеры осуществления способа смачивания порошкообразного материала по изобретению.

П р и м е р 1. В установке для получения растворимого кофе, производительность составляет приблизительно 1 т порошка в час. Для установки с такой производительностью, используют устройство по фиг.4, со следующими параметрами смачивания: массопоток струи пара, истекающей из сопла центральной трубы 19 (см. пояснения к фиг.4), составляет 25 кг/ч при давлении 1,3 бар при скорости истечения пара около 100 м/с и с температурой пара 110оС. Ширина кольцевой щели составляет 1 мм, а ширина пластины из спеченного металла составляет 80 мм. Расход пара из щелевого кольца при этом составляет 60 кг/ч при давлении 1,1 бар, температуре 105оС и скорости 30 м/с. Коаксиальная внешняя струя пара, выходящая через пластину из спеченного металла, имеет следующие параметры: расход пара 100 кг/ч, давление пара 1,15 бар, температура 102оС и скорость 7 м/с. То есть соотношение скоростей внешнего потока через пластину из спеченного металла и внутреннего потока через кольцевую щель составляет 30:7 или приблизительно 4:1. Скорость потоков однородна, то есть скорость газа в каждом потоке одинакова по всей окружности потока.

Истекающая через порошковую трубу струя порошка не подвергается воздействию вихрей вторичных потоков (пара и окружающего воздуха) по меньшей мере на протяжении одного метра после выхода из порошковой трубы.

П р и м е р 2. По примеру 1, с тем отличием, что ширина кольцевой щели для внутреннего потока 2 мм, а скорости внутреннего и внешнего потоков в устройстве по фиг.3 примерно pавны и составляют 7 м/с для каждого потока, то есть соотношение скоростей потоков составляет 1:1. При этом расход пара через кольцевую щель (то есть внутреннего потока) значительно меньше, а именно 13,3 кг/ч при давлении пара 1 бар. В этом случае температура внутренней струи выше, чем обычно и может быть повышена до 130оС.

П р и м е р 3. По примеру 1, с тем отличием, что скорость внутреннего потока пара составляет 56 м/с при температуре 100оС и давлении 1,5 бар. Соотношение скоростей внутреннего и внешнего потоков составляет, таким образом, 8: 1. Расход пара во внутреннем потоке при этом соответственно выше и составляет 107 кг/ч.

Использование: пищевая промышленность, касается способа агломерации порошкообразного вещества и устройства для его осуществления. Сущность изобретения: устройство содержит трубу для подачи порошкообразного материала и коаксиально размещенной наполняющей трубки, два смачивающих устройства, из которых внутреннее устройство образовано круглой щелью, а внешнее устройство образовано кольцевой спеченной металлической пластиной, причем окно наполняющей трубки для материала, окно щели для газовой струи и окно спеченной металлической пластины для подачи пара лежат в одной плоскости. 2 с. и 14 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU207384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-27—Публикация

1991-05-17—Подача