Изобретение относится к области флотационного обогащения руд цветных металлов, в частности к селективной флотации полиметаллических сульфидных руд и продуктов, например, медно-цинковых.

Известен способ разделения медно-цинковых сульфидных руд и концентратов путем флотации медных минералов с депрессией сфалерита с сочетанием сернистого натрия с цинковым купоросом /1/.

Наиболее близким аналогом к описываемому изобретению по технологической сущности и достигаемому результату является способ разделения медно-цинковых концентратов, включающий совместную флотацию сульфидов меди и железа (pH 8.0-8.5, собиратель - изопропиловый ксантогенат) с получением цинкового концентрата в виде камерного продукта медно-пиритной флотации (подавление сфалерита сернистым натрием и цинковым купоросом с их совместной дозировкой в кондиционирование - в операцию доизмельчения сгущенного коллективного концентрата перед его разделением).

Медно-цинково-пиритные руды - одни из наиболее сложных с точки зрения режима флотации по той или иной схеме. Если медь в руде представлена разными минералами (особенно, если сульфиды характеризуются тонким взаимным прорастанием и могут быть отделены от породы при относительно грубом измельчении), рекомендуется схема коллективной флотации всех сульфидов (или большей их части) с последующим разделением /2/.

Задачей изобретения является повышение депрессии цинковых минералов, снижение потерь цинка в медном концентрате, повышение извлечения цинка в цинковый концентрат.

Поставленная задача решается тем, что в способе разделения медно-цинковых концентратов, включающем флотацию с введением в кондиционирование депрессора цинковых минералов - цинкового купороса, в качестве указанного депрессора вводят обезмеженный раствор цинкового купороса, содержащий 14-21 г/л цинка, 3,5-4,5 г/л железа закисного Fe2+, 3,0-4,0 г/л железа окисного Fe3+ и 0,1-0,7 г/л меди, полученный в результате бактериального выщелачивания медно-цинково-пиритного продукта, содержащего 10-17% цинка, 0,5-1,4 меди и 40-50% серы, в сернокислой среде с использованием бактерий Thiobacillus Ferrooxidans при концентрации 1011 клеток/мл и твердо-жидком отношении Т:Ж=1:5. При этом обезмежение означает удаление меди.

Применение бактериального раствора цинкового купороса позволяет объединить положительные аспекты воздействия одновременно цинкового купороса, сернокислого окисного железа и сернокислого закисного железа (железного купороса) на депрессию цинковых минералов. Кроме того, в бактериальном растворе цинкового купороса присутствуют продукты метаболизма бактерий - липиды, аминокислоты и т.п., а также продукты их взаимодействия с ионами пульпы. Их наличие влияет на состояние поверхности минералов, преимущественно, гидрофилизируя за счет окисления сфалерит. Бактериальный раствор за счет присутствия в нем биомассы является более поверхностно-активным веществом (ПАВ), чем химический цинковый купорос (величина поверхностного натяжения 1%-го бактериального раствора на 1.51 • 10-2 H/м ниже).

Применение смеси сернистого натрия с бактериальным раствором цинкового купороса обеспечивает повышение депрессии цинковых минералов по сравнению с применением смеси сернистого натрия и химического цинкового купороса. При этом потери цинка в медном концентрате снижаются по сравнению с прототипом, а извлечение цинка в цинковый концентрат повышается.

Пример 1. Эксперименты ставились на чистых сфалерите, пирите и халькопирите. Использовались минералы класса крупности - 0.186+0.044 мм. Флотация проводилась при соотношении Т:Ж=1:15. Пересчет расходов реагентов по промышленному аналогу велся, исходя из Т:Ж=1:2 по объемным концентрациям реагентов.

Расход цинкового купороса был принят исходя из 1300 г/т, что при Т:Ж=1:2 равнозначно концентрации 0.649 г/л. Концентрация сернистого натрия изменялась от 0 до 0.3 г/л, что при соотношении Т:Ж=1:2 соответствует изменению расхода от 0 до 600 г/т. Сравнивалось действие химического и бактериального растворов цинкового купороса.

Сфалерит в обоих случаях депрессируется хорошо; при концентрации сернистого натрия 0.3 г/л извлечение его снижается до 1%.

При применении химического цинкового купороса с ростом концентрации сернистого натрия извлечение пирита снижается с 88% до 82%, а при применении бактериального цинкового купороса - с 90% до 86% соответственно. При применении бактериального цинкового купороса происходит активация флотации пирита, что является преимуществом данного реагента вследствие повышения разности извлечений пирита и сфалерита.

При использовании химического цинкового купороса и повышении концентрации сернистого натрия о 0.2 г/л до 0.3 г/л наблюдается полная депрессия халькопирита, тогда как в случае бактериального раствора извлечение халькопирита держится на уровне 91% независимо от концентрации сернистого натрия. Этот факт также относится к положительным свойствам бактериального цинкового купороса.

Пример 2. Сравнение флотационных свойств химического и бактериального цинкового купороса проводилось в режиме разделения медно-цинковой руды Ново-Учалинского месторождения по схеме селективной флотации.

Первоначально осуществлялось измельчение исходной руды до крупности 92-95% класса - 0.074 мм в лабораторной шаровой мельнице при Т:Ж:Ш=0.5:1:6. В мельницу подавался сернистый натрий из расчета 200 г/т. Цинковый купорос использовался как реагент в операции медно-пиритной флотации.

В пульпу после измельчения подавался цинковый купорос (в первом случае раствор химического вещества, во втором - обезмеженный раствор, полученный после бактериального выщелачивания) из расчета 800 г/т, известь из расчета содержания свободной CaO 1000 г/т, бутиловый ксантогенат калия из расчета 30 г/т и Т-80 из расчета 50 г/т. Флотация проводилась при соотношении Т:Ж=1:2. После подачи реагентов-регуляторов проводилась аэрация пульпы в течение 6 минут, а затем собственно медно-пиритная флотация в течение 10 минут. После проведения медно-пиритной флотации пенный продукт и камерный продукт каждого опыта был подвергнут химическому анализу, результаты которого представлены в таблице 1.

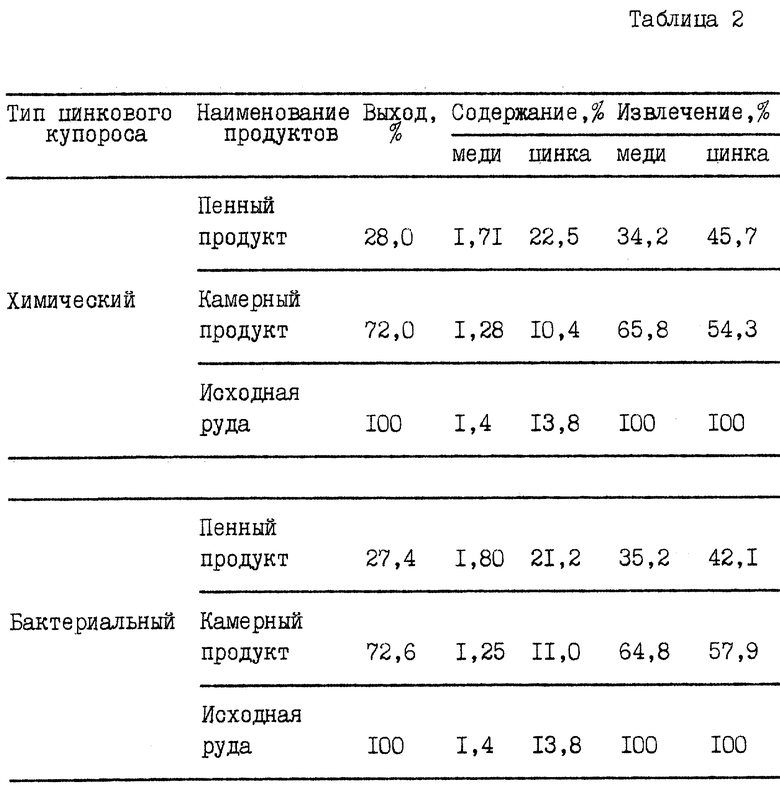

Пример 3. Сравнение флотационных свойств химического и бактериального цинкового купороса проводилось в условиях медно-пиритной флотации медно-цинково-пиритного промпродукта Учалинcкой обогатительной фабрики, характеризующегося тонким взаимным прорастанием сульфидных минералов и содержащего 13.8% цинка, 1.4% меди и 44.9% серы. Крупность исходного промпродукта - 99.4% класса - 0.044 мм. Флотация проводилась при соотношении Т:Ж=1:3 при следующих расходах реагентов в порядке их подачи в пульпу: сернистый натрий - 400 г/т; цинковый купорос - 1300 г/т; бутиловый кcантогенат калия - 40 г/т; Т-80 - 30 г/т. В первом случае подавался раствор химического цинкового купороса, во втором - обезмеженный раствор, полученный в результате бактериального выщелачивания. После аэрации пульпы в течение 5 минут проводилась медно-пиритная флотация в течение 10 минут. Пенный и камерный продукт каждого опыта был подвергнут химическому анализу, результаты которого представлены в таблице 2.

Результаты флотации чистых минералов, руды Ново-Учалинского месторождения и медно-цинково-пиритного промпродукта Учалинской обогатительной фабрики подтверждают, что обезмеженный раствор цинкового купороса, полученный в результате бактериального выщелачивания, может заменить химический цинковый купорос во всех операциях, где применяется данный реагент, с улучшением показателей разделения.

Источники информации

1. Полькин С. И. и др. Обогащение руд цветных металлов. - М.: Недра, 1983, с. 67 и 68.

2. Шубов Л.Я. и др. Флотационные реагенты в процессах обогащения минерального сырья. Справочник. Кн. 2. - М.: Недра, 1990, с. 166-169.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2379116C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ МИНЕРАЛОВ МЕДИ ИЗ ТРУДНООБОГАТИМЫХ МЕДНЫХ РУД | 2007 |

|

RU2352402C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2038860C1 |

| МОДИФИЦИРОВАННЫЙ РЕАГЕНТ ДЛЯ ФЛОТАЦИИ ЦИНКСОДЕРЖАЩИХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2496583C1 |

| Способ флотационного разделения свинцово-цинковых руд и продуктов | 1991 |

|

SU1837989A3 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| МОДИФИКАТОР ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1995 |

|

RU2087204C1 |

Способ относится к области флотационного обогащения руд цветных металлов, в частости к селективной флотации полиметаллических сульфидных руд и продуктов, например, медно-цинковых. В способе разделения медно-цинковых концентратов, включающем флотацию, в кондиционирование вводят депрессор цинковых минералов - обезмеженный раствор цинкового купороса, полученный в результате бактериального выщелачивания медно-цинково-пиритного продукта, содержащего 10-17% цинка, 0,5-1,4% меди и 40-50% серы, в сернокислой среде с использованием бактерий Thiobacillus Ferrooxidans концентрации 1011 клеток/мл и Т: Ж = 1: 5. В растворе содержится 14-21 г/л цинка. 0,1-0,7 г/л меди и 6.5-8.5 г/л железа (из них 3.5-4.5 г/л приходится на долю закисного железа Fe2+, а 3.0-4.0 г/л - на долю окисного железа Fe3+). Техническим результатом является повышение депрессии цинковых минералов по сравнению с использованием смеси сернистого натрия и химического цинкового купороса. При этом потери цинка в медном концентрате снижаются, а извлечение цинка в цинковый концентрат повышается. 2 табл.

Способ разделения медно-цинковых концентратов, включающий флотацию с введением в кондиционирование депрессора цинковых минералов - цинкового купороса, отличающийся тем, что в качестве указанного депрессора вводят обезмеженный раствор цинкового купороса, содержащий 14 - 21 г/л цинка, 3,5 - 4,5 г/л железа закисного Fe2+, 3,0 - 4,0 г/л железа окисного Fe3+ и 0,1 - 0,7 г/л меди, полученный в результате бактериального выщелачивания медно-цинково-пиритного продукта, содержащего 10 - 17% цинка, 0,5 - 1,4% меди и 40 - 50% серы, в сернокислой среде с использованием бактерий Thiobacillus Ferrooxidans при концентрации 1011 клеток/мл и Т:Ж = 1:5.

| Шубов Л.Я | |||

| и др | |||

| Флотационные реагенты в процессах обогащения минерального сырья | |||

| Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Недра, 1990, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Способ переработки мышьяксодержащих промпродуктов и некондиционных концентратов | 1972 |

|

SU410600A1 |

| RU 2051748 С1, 10.01.96 | |||

| Способ подготовки цинкового купороса к флотации | 1978 |

|

SU732015A1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1992 |

|

RU2038861C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2038860C1 |

| СПОСОБ ПЕННОЙ ФЛОТАЦИИ РУД МЕТАЛЛОВ | 1991 |

|

RU2012420C1 |

| Способ разделения медно-цинковых концентратов | 1982 |

|

SU1092795A1 |

| Способ подготовки депрессора для флотации несульфидных руд | 1985 |

|

SU1311778A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2002 |

|

RU2258171C2 |

| US 4460459 А, 17.07.84. | |||

Авторы

Даты

1999-08-27—Публикация

1998-03-06—Подача