Изобретение относится к области ядерных технологий и предназначено для дезактивации твердых поверхностей, выполненных преимущественно из бетона, цемента и кирпича, например потолочных перекрытий, стен, полов, других строительных конструкций. Изобретение может быть использовано также для дезактивации поверхностей из различных горных пород, металлов, сплавов и полимерных материалов практически любой геометрии.

При дезактивации загрязненных радиоактивными веществами производственных помещений значительные трудности вызывает очистка поверхностей строительных конструкций: потолков, стен и полов с глубинным прочнофиксированным загрязнением, обусловленным диффузией радиоактивных веществ в материал конструкций, прониканием их в микропоры и микротрещины поверхностей, механическим внедрением макрочастиц в материал на значительные глубины.

В настоящее время известны различные способы дезактивации твердых поверхностей с глубинным прочнофиксированным радиоактивным загрязнением.

Так, известен способ дезактивации твердых поверхностей путем удаления загрязненного радиоактивными веществами слоя посредством воздействия на слой раствором реагентов и удаления веществ, образующихся в результате реакции [1] . Способ применяется для дезактивации металлов с использованием широкого спектра реагентов. Однако для дезактивации конструкций из бетона, цемента, кирпича, горных пород и т.п. данный способ практически не пригоден ввиду химической инертности этих материалов.

Для дезактивации твердых поверхностей из материала типа бетона применяется способ, заключающийся в механическом воздействии на поверхностный слой скалывающим инструментом, разрушении и последующем удалении материала снятого слоя [2]. Но данный способ предполагает использование ручного труда, малопроизводителен и характеризуется высоким уровнем дозозатрат.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ дезактивации твердых поверхностей по патенту ФРГ [3], предусматривающий дистанционное проведение работ. В поверхностном слое, загрязненном радиоактивными веществами, создают механические напряжения посредством воздействия ударной волны, образующейся при взрыве контактирующего с поверхностью заряда конденсированного взрывчатого вещества (ВВ). В результате воздействия ударной волны происходят дробление загрязненного наружного слоя поверхности и его осыпание. Осыпавшуюся массу затем собирают и удаляют.

Однако данный способ имеет серьезные недостатки, выражающиеся в ограниченности эксплуатационных возможностей. Значительные трудности связаны с креплением относительно тонкослойного заряда ВВ на поверхности большой площади, особенно криволинейной. При взрыве конденсированного ВВ образуются химически агрессивные и высокотоксичные газы, такие, например, как диоксид азота NO2. Требуется дорогостоящая организация работ, связанная со специальными хранением, охраной и транспортировкой зарядов ВВ к месту их использования. Возможны случаи отказа в подрыве части зарядов и их завала обрушившимся материалом. При последующем перемещении и эвакуации материала возможны случайные взрывы с трагическими последствиями для людей.

Таким образом, заявляемое изобретение направлено на решение задачи по расширению эксплуатационных возможностей способа дезактивации твердых поверхностей и понижению стоимости работ. Технический же результат при решении этой задачи выражается в повышении технологичности и безопасности подготовительных операций и действий по эвакуации обрушенного материала, уменьшении вредного экологического воздействия проводимых работ на окружающую среду.

Это достигается за счет того, что в способе дезактивации твердых поверхностей путем создания механических напряжений в поверхностном слое, загрязненном радиоактивными веществами, воздействием ударной волны, образующейся при взрыве контактирующего с поверхностью взрывчатого вещества, согласно изобретению в качестве взрывчатого вещества используют горючую газовую смесь, находящуюся при заданном начальном давлении, при этом предварительно определяют прочность материала дезактивируемой поверхности, по ее величине находят необходимое для создания разрушающих механических напряжений давление в воздействующей ударной волне, а начальное давление горючей газовой смеси определяют по зависимости параметров ее детонации от параметров начального состояния, используя для этого соотношение

где P - давление в ударной волне,

P0 - начальное давление газовой смеси,

С0 - скорость звука в газовой смеси в начальном состоянии,

D - скорость детонации смеси,

ρ0 - начальная плотность газовой смеси,

к - отношение теплоемкости газовой смеси при постоянном давлении к теплоемкости газовой смеси при постоянном объеме.

Горючую газовую смесь получают на месте ее применения смешиванием во взрывоспособном соотношении горючего газа и газа-окислителя, а также получают ее при стехиометрическом соотношении горючего газа и газа-окислителя.

Сопоставительный анализ заявляемого изобретения и прототипа позволил выявить новую совокупность существенных признаков, обусловленных изменением приемов способа дезактивации твердых поверхностей. Таким образом, заявляемый объект отвечает критерию "новизна".

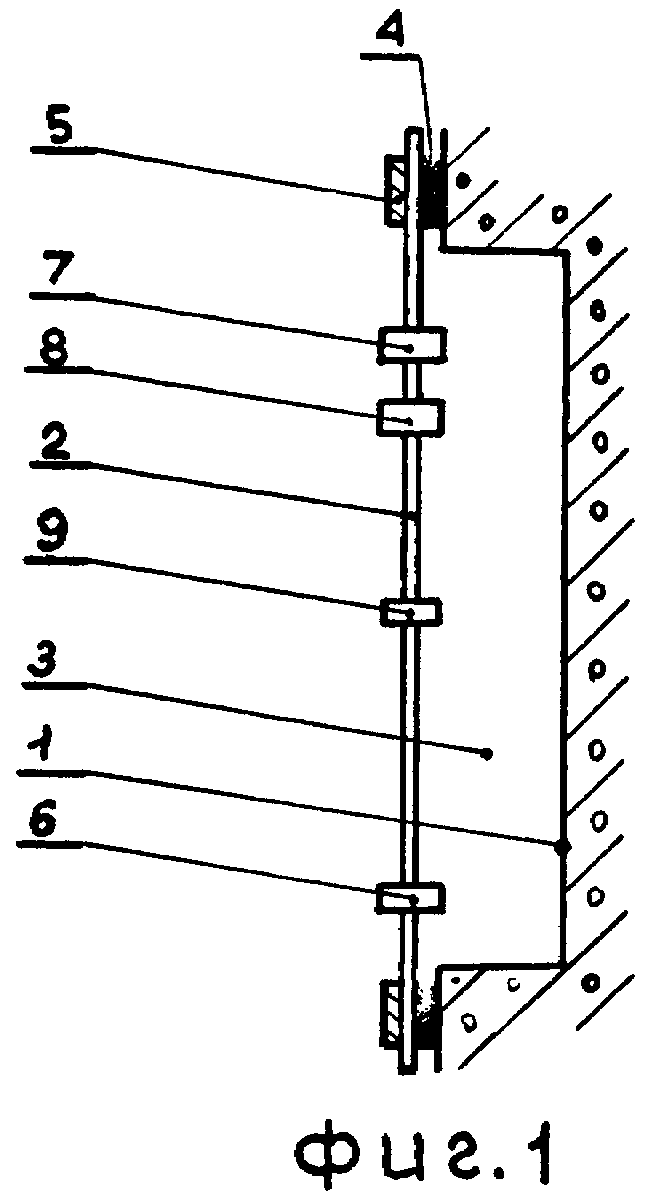

На фиг. 1 показана установка у дезактивируемой поверхности локализующего экрана;

на фиг. 2 - вакуумирование объема между дезактивируемой поверхностью и локализующим экраном, заполнение объема компонентами горючей газовой смеси;

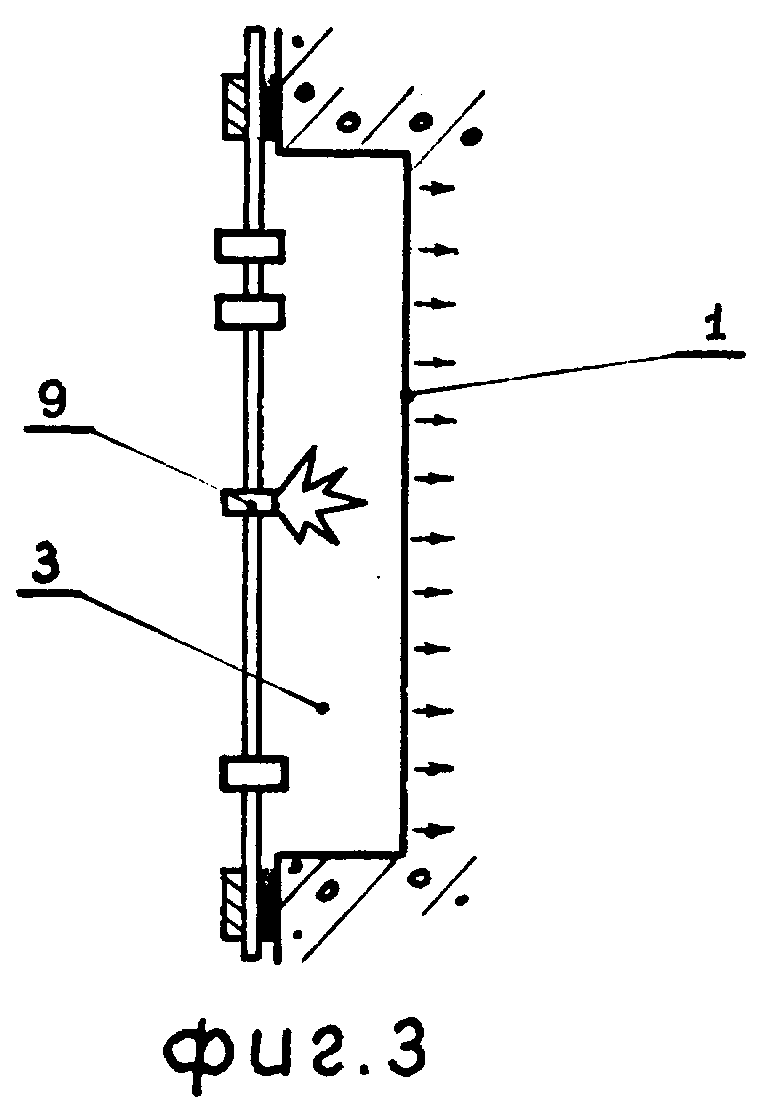

на фиг.3 - инициирование детонации горючей газовой смеси; воздействие на дезактивируемую поверхность ударной волны, образующейся при взрыве смеси;

на фиг. 4 - дробление наружного слоя дезактивируемой поверхности растягивающими механическими напряжениями в волне разрежения;

на фиг.5 приведен график зависимости давления в ударной волне от начального давления для стехиометрической водородо-кислородной смеси (гремучего газа).

На чертежах использованы обозначения:

1 - дезактивируемая поверхность;

2 - локализующий экран;

3 - объем, образуемый дезактивируемой поверхностью 1 и локализующим экраном 2;

4 - герметизирующая прокладка;

5 - прижим;

6 - вакуумный вентиль;

7 - газовый вентиль подачи горючего газа;

8 - газовый вентиль подачи газа-окислителя;

9 - элемент инициирования детонации горючей газовой смеси.

Осуществляют способ следующим образом.

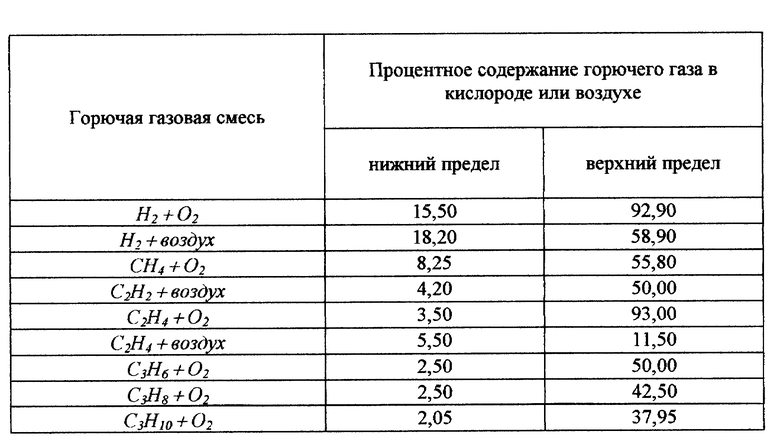

Перед началом работ выбирают для использования горючую газовую смесь. Выбирают наиболее подходящие горючий газ и газ-окислитель. В качестве горючего газа могут использоваться относительно недорогостоящие водород (H2), метан (CH4), ацетилен (С2H2), этилен (С2H4), пропилен (C3H6), пропан (С3H8), бутан (С4H10) и др. В качестве газа-окислителя - кислород или атмосферный воздух. Основанием для выбора тех или иных газов могут служить требуемая калорийность смеси, нетоксичность, доступность приобретения в необходимом количестве и т.п. Для выбранных газов по справочной литературе, например, [4] определяют процентное содержание горючего газа в смеси, обеспечивающее ее надежное взрывчатое превращение. Концентрационные пределы взрываемости смеси горючих газов с кислородом или воздухом в настоящее время достаточно хорошо известны.

В таблице приведены данные по концентрационным пределам взрываемости для наиболее распространенных горючих газов.

Данные свидетельствуют о взрывоспособности смесей в широком диапазоне варьирования их компонентов.

Исследуют подлежащую дезактивации поверхность и определяют предел прочности на разрыв составляющего ее материала. Предел прочности определяют либо по технической документации на данное сооружение, либо путем проведения соответствующих прочностных экспресс-испытаний.

Определяют по прочности материала поверхности необходимое для его дробления давление в воздействующей ударной волне (берут его равным пределу прочности на разрыв или несколько большим этой величины). Давление в ударной волне зависит от состава смеси, соотношения ее компонентов, начального давления и определяется известным из физики взрыва [4] выражением

где P - давление в ударной волне,

P0 - начальное давление газовой смеси,

С0 - скорость звука в газовой смеси в начальном состоянии,

D - скорость детонации смеси,

ρ0 - начальная плотность газовой смеси,

k - отношение теплоемкости газовой смеси при постоянном давлении к теплоемкости газовой смеси при постоянном объеме.

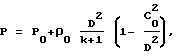

По требуемой величине давления в ударной волне P в соответствии с вышеприведенным соотношением определяют для выбранной газовой смеси ее начальное давление P0 (давление перед возбуждением детонации). Значения С0, D, k при проведении вычислений берут из соответствующей справочной литературы, например, [4] . Для практического удобства зависимость P(P0) для конкретной газовой смеси может быть построена в табличном или графическом виде, например, как показано на фиг. 5. Определение величины P0 в производственных условиях при этом значительно упрощается.

Таким образом находят состав и необходимое общее начальное давление горючей газовой смеси.

По процентному содержанию газов в смеси и общему ее начальному давлению определяют парциальное давление каждого из газов в создаваемом ими давлении P0. (Например, если общее начальное давление смеси P0 = 2 атм, а ее состав: 66% горючего газа + 34% газа-окислителя, то давление горючего газа в смеси должно составлять 1,3 атм, а газа- окислителя - 0,7 атм).

(Требуемое начальное давление горючей газовой смеси может быть определено и чисто эмпирическим путем. Для этого предварительно проводят серию экспериментов с варьированием начального давления смеси и определяют величину давления, при которой происходит приемлемое дробление материала, идентичного материалу подлежащей обработке поверхности, воздействием образующейся при детонации смеси ударной волны.)

На некотором расстоянии от дезактивируемой поверхности 1, герметично с ней, закрепляют локализующий экран 2 (фиг. 1). Герметичность соединения обеспечивают с помощью прокладки 4 и соответствующего ей прижима 5. Материал, форма экрана и способ его закрепления зависят от конструкции сооружения, материала, профиля, шероховатости дезактивируемой поверхности, наличия на ней защитного лакокрасочного покрытия и т.п. и определяются отдельно в каждом конкретном случае. Экран 2 при этом может изготавливаться из синтетической полимерной пленки, резины, металлического листа и других подходящих для этого материалов. В качестве материала герметизирующей прокладки 4 могут использоваться вакуумная резина, вакуумная замазка, консистентная смазка и т.п.

Через вакуумный вентиль 6 откачивают воздух из объема 3, образованного поверхностью 1 и локализующим экраном 2 (фиг. 2). Через газовый вентиль 7, соединенный посредством дюритового шланга с газовой магистралью или баллоном со сжатым газом, заполняют данный объем под требуемым давлением горючим газом. Через газовый вентиль 8, соединенный также посредством дюритового шланга с газовой магистралью, баллоном со сжатым газом или воздушным компрессором, заполняют объем 3 под требуемым давлением газом-окислителем. Давление газов задают с помощью внешних газовых редукторов и контролируют с помощью газового манометра (не показаны). Суммарное давление газов составляет величину P0. Последовательность заполнения объема 3 газами может быть любой: сперва горючим газом, а затем - газом- окислителем, либо сперва газом-окислителем, а затем - горючим газом.

После заполнения объема 3 газовыми компонентами и получения горючей газовой смеси требуемого состава под требуемым начальным давлением производят инициирование детонации смеси (фиг. 3). Для этого на элемент инициирования 9 подают импульс высокого напряжения. Внутри объема 3 происходит высоковольтный электрический разряд, возбуждающий детонацию. Горючая газовая смесь претерпевает взрывчатое превращение. Ударная волна воздействует на поверхность 1 и производит сжатие ее материала.

Под действием ударной волны и продуктов взрыва локализующий экран 2 разрушается. Происходит быстрый спад давления продуктов взрыва. Внутрь поверхности 1 распространяется волна разрежения. В сжатом материале поверхности возникают растягивающие напряжения, примерно равные по абсолютной величине напряжениям сжатия в ударной волне, но имеющие противоположный знак. Происходят дробление материала поверхности и его осыпание. Материал раздробленного и осыпавшегося слоя собирают и удаляют.

Глубина и интенсивность сжатия материала поверхности зависят от давления в воздействующей ударной волне. Чем больше величина давления, тем более сильное сжатие материала и тем на большую величину это сжатие распространяется. Соответственно возрастают и интенсивность последующей волны разрежения и глубина ее воздействия на материал. При этом увеличиваются амплитуда растягивающих (разрывающих) механических напряжений внутри материала и толщина слоя материала, подвергнутого этим растягивающим (разрывающим) напряжениям.

Это обстоятельство дает возможность путем варьирования величиной давления в ударной волне (за счет простого повышения или понижения начального давления компонентов горючей газовой смеси в объеме 3) проводить более эффективную обработку поверхностей в более широком диапазоне прочностных характеристик составляющих ее материалов. При этом существенно расширяется номенклатура обрабатываемых материалов, а глубина обработки в зависимости от материала может достигать единиц сантиметров.

Заявляемое техническое решение не требует для своей реализации применения сложного и дорогостоящего оборудования, позволяет одновременно с повышением эффективности существенно упростить процесс дезактивации твердых поверхностей, обеспечивает автономность способа и дает возможность широко использовать его как в стационарных (цеховых), так и в полигонных условиях. С использованием способа открывается возможность эффективной дезактивации поверхностей практически любой конфигурации и поверхностей, имеющих значительную площадь и/или протяженность.

Пример конкретного осуществления способа

Использовали в качестве обрабатываемой поверхности плоскую стену из бетона марки 200.

По технической документации определили, что данный материал имеет предел прочности на растяжение σв.p. ≈ 10 кгс/см2.

Выбрали в качестве горючей газовой смеси стехиометрическую водородокислородную смесь (2H2 + O22 - гремучий газ). Процентный состав смеси: 66% водорода + 34% кислорода.

Определили по прочности материала поверхности необходимое для дробления давление в воздействующей ударной волне. Взяли его равным P = 2σв.p. = 20 атм.

По аналитической зависимости параметров детонации газовых смесей от параметров начального состояния [4] построили для гремучего газа график зависимости давления в детонационной волне от начального давления - P(P0), приведенной на фиг. 5.

По величине требуемого давления в ударной волне P = 20 атм с использованием построенного графика (фиг. 5) определили необходимое начальное давление смеси Рд (показано на графике стрелками). Получили P0 ≈ 1,2 атм.

На расстоянии 0,3 м от поверхности параллельно ей установили локализующий экран из полиэтиленовой пленки толщиной 0,5 мм. Герметичность соединения экрана с поверхностью обеспечили с помощью уплотнительной прокладки в виде кольцевого резинового жгута и кольцевого стального прижима, прикрепляемого к поверхности посредством анкерных болтов.

Снабдили экран двумя газовыми вентилями ВК-86 подачи компонентов горючей газовой смеси, высоковольтной свечой зажигания А17ДВ и вентилем вакуумирования.

Один из газовых вентилей подачи компонентов горючей газовой смеси с помощью дюритового шланга соединили с баллоном со сжатым кислородом, другой - с баллоном со сжатым водородом.

К вентилю вакуумирования подсоединили форвакуумный насос 2НВР5Д.

Из объема, образованного обрабатываемой поверхностью и локализующим экраном, откачали воздух до остаточного давления 1... 10 мм.рт.ст.

Заполнили вакуумированный объем кислородом до давления 0,4 атм. Затем - водородом до суммарного давления 1,2 атм (доля водорода в общем давлении - 0,8 атм).

Контроль давления осуществляли с помощью газового манометра МВШО-20.

В заполняемом газами объеме образовалась стехиометрическая водородокислородная смесь состава 2:1 (2H2+O2).

На свечу зажигания А17ДВ, соединенную радиочастотным кабелем РК-75-4-11 с генератором высоковольтных импульсов, подали импульс напряжения 6 кВ.

Внутри объема произошел высоковольтный разряд. Возбудилась детонация смеси с давлением во фронте волны ~ 20 атм. При взрыве образовались нетоксичные продукты детонации, состоящие в основном из паров воды H2O, гидроксильной группы ОН, атомарных и молекулярных кислорода и водорода: О, H, O2, H2.

Ударная волна воздействовала на обрабатываемую поверхность и произвела сжатие ее материала.

Под действием ударной волны и продуктов взрыва произошло разрушение локализующего экрана. Давление у поверхности стены резко упало до атмосферного. Внутрь поверхности распространилась волна разрежения. В сжатом материале возникли растягивающие напряжения, примерно равные по абсолютной величине напряжениям сжатия в ударной волне, но имеющим противоположный знак.

Произошло дробление материала по всей поверхности на глубину ~ 1 см и его осыпание.

Материал раздробленного и осыпавшегося слоя собрали и удалили.

Коэффициент дезактивации при использовании данного способа практически близок к бесконечности.

Приготовление взрывчатого вещества (горючей газовой смеси), при взрыве которого образуется воздействующая ударная волна, производится непосредственно на месте его применения. Само приготовление смеси, а также доставка и хранение ее компонентов являются сравнительно безопасными процедурами. К тому же сжатые горючие газы, сжатые кислород или воздух имеют относительно невысокую стоимость их производства и содержания. Это делает данный способ достаточно экономичным и безопасным и открывает дополнительные возможности для более широкого его использования.

По сравнению с известными техническими решениями аналогичного назначения заявляемый объект характеризуется высокими эффективностью и производительностью, не требует проведения опасных подготовительных работ, экологически безвреден, не сопряжен с необходимостью применения громоздкого и дорогостоящего оборудования и может быть использован как в стационарных, так и в полигонных условиях, что делает его более отвечающим условиям высоких технологий.

Источники информации

1. А.Д.Зимон. Дезактивация, М.: "Атомиздат", 1975 г.

2. Авторское свидетельство СССР N 1538800, кл. G 21 F 9/34, 1988 г.

3. Заявка ФРГ N 2745458, кл. F 42 D 3/00; 1/08; F 42 B 1/02; G 21 F 9/00, публикация 1980 г., 6 ноября, N 45. - прототип.

4. К.П.Станюкович. Физика взрыва, изд. 2е, М.: Наука, 1975 г.

Изобретение относится к ядерным технологиям для дезактивации твердых поверхностей, выполненных преимущественно из бетона, цемента и кирпича, например потолочных перекрытий, стен, полов, других строительных конструкций. Кроме того, изобретение может быть использовано также для дезактивации поверхностей из различных горных пород, металлов, сплавов и полимерных материалов практически любой геометрии. В поверхностном слое обрабатываемого объекта создают механические напряжения ударной волной, которую получают при взрыве горючей газовой смеси, контактирующей с объектом. Горючую газовую смесь получают смешиванием во взрывоспособном соотношении горючего газа и газа-окислителя. Технический результат - расширение эксплуатационных возможностей способа дезактивации твердых поверхностей, повышение производительности и снижение стоимости работ. 2 з.п. ф-лы, 1 табл., 5 ил.

где P - давление в ударной волне;

Р0 - начальное давление газовой смеси;

С0 - скорость звука в газовой смеси в начальном состоянии;

D0 - скорость детонации смеси:

ρ0 - начальная плотность газовой смеси;

k - отношение теплоемкости газовой смеси при постоянном давлении к теплоемкости газовой смеси при постоянном объеме.

| Многофункциональный комбинированный агрегат для обработки почвы импульсным воздействием ударной волны | 2020 |

|

RU2745458C1 |

| СПОСОБ ОЧИСТКИ ЕМКОСТЕЙ ОТ ЗАВИСАНИЙ И НАЛИПАНИЙ | 1995 |

|

RU2093785C1 |

| DE 3226272 A1, 19.01.84 | |||

| Прибор для контроля режима спуска бурового инструмента | 1958 |

|

SU116663A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Зимон А.Д | |||

| Дезактивация | |||

| - М.: Атомиздат, 1975, Станюкович К.П | |||

| Физика взрыва, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Наука, 1975. | |||

Авторы

Даты

2000-03-20—Публикация

1998-02-19—Подача