Изобретение относится к области покрытий получаемых физико-металлургическими методами, а именно к составам порошковых самофлюсующихся сплавов на основе никеля для газотермического напыления, которые могут быть использованы для поверхностного упрочнения и восстановления изношенных деталей различных машин и механизмов.

Известны самофлюсующиеся порошки на основе никеля (ГОСТ 21448-75, ТУ 14-1-3785-84, ТУ ИЭС 374-83), покрытия из которых после напыления и оплавления обладают высокой прочностью и твердостью. Однако их износостойкость в условиях сухого трения недостаточно высока.

Известны также механические смеси порошков самофлюсующихся сплавов с карбидом тугоплавких металлов (Pat. 3230009, US, C 1 09 d 5/00. Coating composition (G. Wesley Fischer. PuBl. 18.01.66). Введение их в исходный порошок в больших количествах (от 20 до 90%) приводит к удорожанию материала.

Наиболее близким к предлагаемому изобретению по технической сущности является самофлюсующийся порошок марки ПР-7170Х17С4Р4 (ТУ 14-1-3785-84).

Однако покрытия их этого порошка имеют недостаточно высокую износостойкость в условиях сухого трения скольжения.

Предлагаемый композиционный материал содержит ультрадисперный порошок шпинели CuAl2O4 при следующем содержании компонентов, мас. Шпинель CuAl2O4 0,02-0,2

Самофлюсующийся

порошок ПР-Н70Х17С4Р4 Остальное

Самофлюсующийся порошок ПР-Н70Х17С4Р4 (ТУ-14-1-3785-84) металлический порошок, химический состав которого соответствует, мас. Ni основа; Cr 16-18; С 0,8-1,2; Si 3,8-4,5; В 3,1-4,0; Fe 5. Форма частиц сферическая или округлая, размер частиц 40-100 мкм, температура плавления 1050-1200оС, твердость 55-62 НРС. Шпинель CuAl2O4- порошок светлого цвета, форма частиц сферическая, размер ≅ 70 нм.

Сущность изобретения заключается в том, что для получения порошкового материала к порошку самофлюсующегося сплава ПР-Н70Х17С4Р4 добавляют ультрадисперсный порошок шпинели CuAl2O4 и смешивают в смесителе. Затем газотермическими методами напыляют покрытия из полученной смеси на поверхность детали и оплавляют его.

Оказалось, что введение ультрадисперсного порошка шпинели CuAl2O4позволяет получить покрытие с высокой износостойкостью в условиях сухого трения, которая обусловлена модификацией структуры ультрадисперсной добавки. Влияние ультрадисперсного порошка CuAl2O4 повышает дисперсность упрочняющих фаз, равномерность их распределения и степень пересыщения твердого раствора матрицы, что приводит к упрочнению материала покрытия, обуславливающего значительное повышение его износостойкости.

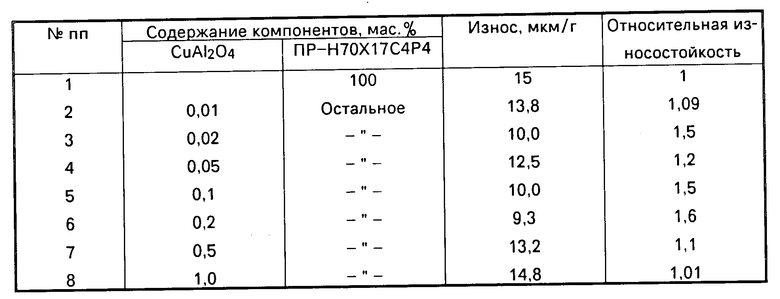

П р и м е р. К порошку ПР-Н70Х17С4Р4 добавляют ультрадисперсный порошок шпинели CuAl2O4 (содержание приведено в таблице) и перемешивают в смесителе. Полученную смесь напыляют на стальную подложку и оплавляют горелкой "Mogul-9" при следующем режиме: Расход С2Н2 12 л/мин Расход О2 18 л/мин Расход порошка 8 кг/ч Дистанция напыления 100 мм

Износостойкость покрытий из заявляемого материала определяли по схеме диск-колодка в условиях сухого трения скольжения. В качестве диска использования испытуемые образцы, материал неподвижной колодки сплав ВК-20. Скорость скольжения 1,1 м/с, удельное давление 9,81 МПа. Величина износа определялась линейным способом с использованием индикатора типа И4 (ГОСТ 577-68) с точностью 0,005 мкм.

Как показали результаты испытаний, приведенные в таблице, порошковые материалы заявляемого состава позволяют получать покрытия с существенно более высокой износостойкостью в условиях сухого трения. Износостойкость повышалась в 1,5-1,6 раза. Наибольшую износостойкость имеет состав с содержанием шпинели CuAl2O4 0,2 мас. Увеличение содержания шпинели приводит к снижению износостойкости.

Применение износостойкого материала заявляемого состава позволило увеличить срок службы деталей за счет повышения износостойкости и снизить затраты на ремонт техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1992 |

|

RU2040570C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2048273C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| ИЗНОСОСТОЙКАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2087581C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2162878C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО МЕТАЛЛА ИЛИ СПЛАВА С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2004 |

|

RU2280710C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2578872C1 |

Изобретение относится к области покрытий, получаемых физико-металлургическими методами, а именно к составам для газотермического напыления, которые могут быть использованы для поверхностного упрочнения и восстановления изношенных деталей узлов трения. Технической задачей изобретения является повышение износостойкости в условиях сухого трения покрытий из самофлюсующихся порошков на основе никеля. Сущность изобретения заключается в том, что в самофлюсующийся порошок ПР-Н70Х17С4Р4 добавляют в малом количестве ультрадисперсный порошок CuAl2O4 при следующем соотношении компонентов в порошковом материале, мас. шпинель CuAl2O4 0,02 0,2; ПР-Н70Х17С4Р4 остальное. 1 табл.

ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ покрытий, содержащий порошок самофлюсующегося сплава на основе никеля ПР-Н70Х17С4Р4, отличающийся тем, что он дополнительно содержит ультрадисперсный порошок шпинели CuAl2O4 при следующем содержании компонентов, мас.

CuAl2O4 0,02 0,2

ПР-Н70Х17С4Р4 Остальное

| Борисов Ю.С | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник - Киев: Наукова Думка, 1987, с.208, /ТУ 14-3785.81-84/. |

Авторы

Даты

1995-08-27—Публикация

1993-05-06—Подача