Изобретение относится к порошковой металлургии, в частности к составу порошкового материала для газотермического напыления покрытий на поверхности трущихся деталей для их упрочнения и восстановления.

Известен порошковый материал для газотермического напыления покрытий, содержащих порошок оловянистой бронзы, например бронзы Бр.ОФ10-1.

Недостатком такого порошкового материала является относительно низкая несущая способность полученных из него покрытий, проявляющаяся в отслоении напыленного слоя из-за недостаточной твердости и прочности сцепления покрытия с основой, особенно при его использовании в тяжелонагруженных узлах скольжения металлорежущих станков при значительных толщинах покрытия на направляющих скольжения (порядка 3-4 мм), которые требуются по условиям эксплуатации.

Целью изобретения является повышение несущей способности покрытия за счет повышения его твердости и прочности сцепления с основой детали при упрочнении-восстановлении тяжелонагруженных узлов трения скольжения, например чугунных направляющих скольжения металлорежущих станков при значительной толщине покрытий на них - порядка 3-4 мм.

Поставленная цель достигается тем, что порошковый материал для газотермического напыления покрытий, содержащий порошок оловянистой бронзы, дополнительно содержит порошок никелевой бронзы и порошок самофлюсующегося сплава на основе никеля системы хром-никель-бор-кремний при следующем соотношении компонентов в материале, мас.%:

Порошок оловянистой бронзы 15-25

Порошок самофлюсующегося

сплава на основе

никеля системы хром-никель- бор-кремний 5-15

Порошок никелевой бронзы Остальное

Введение в заявляемый состав порошкового материала, содержащего порошок оловянистой бронзы, например марки Бр.ОФ10-1 (ТУ26-130-76), дополнительно порошка самофлюсующегося сплава на основе никеля системы хром-никель-бор-кремний, например марки ПГ-СР2 (ГОСТ 21448-75) и порошка никелевой бронзы, например марки ПР-НД42СР по ТУ 14-1-3997-85 (медь - 40-45%; углерод - 0,1-0,3%; кремний 0,6-1,2%; бор - 0,7-1,3%; железо - не более 3%; кислорода - не более 0,1%; никель - остальное) позволяет существенно повысить несущую способность покрытия за счет повышения его твердости и прочности сцепления с основой изделия. Это достигается благодаря улучшению адгезионных процессов на границе раздела покрытия с основой из-за средства оловянистой бронзы (сплава меди с оловом) с медноникелевым сплавом (никелевой бронзы) и самофлюсующимся сплавом на основе никеля.

Сочетание компонентов в виде порошка оловянистой бронзы и порошка самофлюсующегося сплава на основе никеля позволяет улучшить и антифрикционные свойства никелевой бронзы, составляющей основу заявляемого порошкового материала, которая обычно по прямому назначению в узлах трения скольжения металлорежущих станков не применяется. Все это в целом обеспечивает повышение несущей способности покрытия из заявляемого порошкового материала не только за счет повышения его твердости и прочности сцепления с основой детали, но также и за счет возможности повысить эти физико-механические свойства путем оплавления напыленного покрытия при 850-900оС.

Заявляемое соотношение компонентов в предлагаемом составе порошкового материала, в частности соотношение оловянистой бронзы и самофлюсующегося сплава, способствует не только сохранению высоких антифрикционных свойств покрытия, но обеспечивает при дальнейшем оплавлении покрытия уменьшение пористости упрочняемого слоя и повышение прочности сцепления покрытия с основой, что особенно важно при последующей механической обработке изделия с напыленным слоем.

Заявляемый порошковый материал может быть изготовлен путем механического смешивания компонентов в виде порошков, входящих в состав шихты.

С целью улучшения условий смешивания и однородности покрытий, целесообразно использовать порошки бронз и самофлюсующегося сплава с грануляцией частиц 50-120 мкм.

П р и м е р. Смешиванием получили порошковые материалы, состоящие, мас. % : порошок оловянистой бронзы марки Бр.ОФ10-1 15-25; порошок самофлюсующегося сплава марки ПГ-СР2 5-15; порошок никелевой бронзы марки ПР-НД42СР - остальные.

Полученный композиционный порошковый материал напыляли с использованием плазменной установки УПУ-3Д на специальные образцы из серого чугуна марки СЧ18, подвергнутые дробеструйной обработке. Режимы напыления были следующие: напряжение дуги 90 В; ток 180-200 А; расход плазмообразующего газа (азот) 3,8 м3/ч; расход транспортирующего газа (азот) 0,15 м3/ч; грануляция порошкового материала 50-120 мкм.

Затем покрытия на образцах оплавлялись при 850-900оС.

При аналогичных режимах напыления были получены также образцы для определения физико-механических свойств с известным порошковым материалом, состоящим из порошка оловянистой бронзы марки БР.ОФ10-1, взятого в качестве прототипа.

Полученные образцы с покрытием подвергали испытаниям на прочность сцепления напыленного слоя с основой по методу отрыва штифта от покрытия на разрывной машине, кроме того определялась поверхностная твердость покрытия с использованием прибора Бринеля и несущая способность покрытия, а также измерялся коэффициент линейного термического расширения материала покрытия по методике, изложенной в ГОСТе 10978-83.

Оценка несущей способности поверхности покрытий проводилась путем измерения величины внедрения трех сферических инденторов (радиус - 17 мм, твердость 64-66 HRCэ.) в исследуемую поверхность (покрытие). Причем для уменьшения влияния контактных перемещений инденторов за счет смятия микронеровностей исследуемой поверхности последние были обработаны до шероховатости Ra 0,045-0,073 мкм.

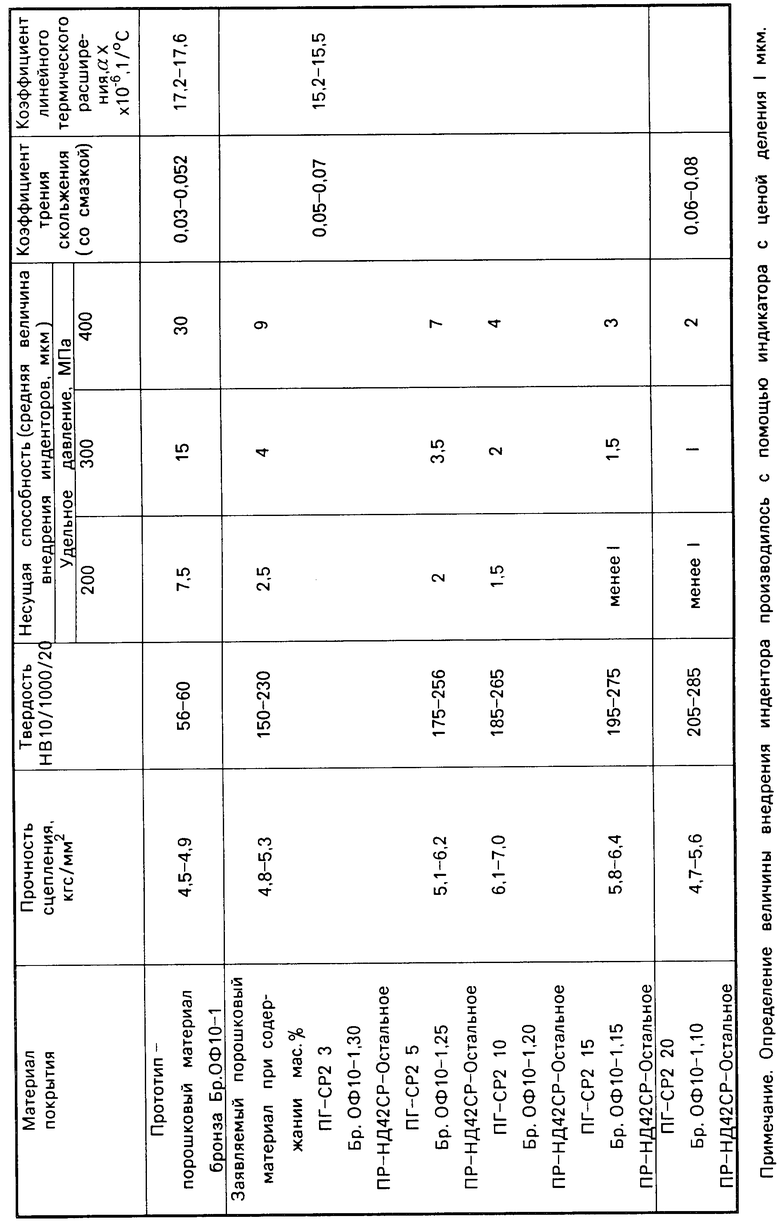

Обобщенные данные о физико-механических и антифрикционных свойствах известного порошкового материала (прототипа) и заявляемого материала для газотермических покрытий представлены в таблице.

Сравнение предложенного порошкового материала с прототипом (порошком оловянистой бронзы), которое можно выполнить на основе анализа данной таблицы, показывает, что покрытия из заявляемого материала имеют более высокую прочность сцепления покрытия с основой; более высокую поверхностную твердость; более высокую несущую способность покрытий; более низкий коэффициент линейного термического расширения (порядка α = 15,2-15,5 х 10,1/оС) по сравнению с покрытием из порошка бронзы Бр. ОФ10-1, имеющей коэффициент α = (17,3-17,6) х 10-6 1/оС, что уменьшает внутренние напряжения в покрытии и соответственно коробление чугунных изделий с таким покрытием (чугун имеет α = (10-13) х 10-6 1/оС.

К дополнительным преимуществам заявляемого порошкового материала можно отнести:

возможность оплавления покрытия и уменьшения при этом его пористости, а также повышение твердости и прочности сцепления покрытия с основой за счет образования диффузионной (металлургической) связи оплавленных слоев с изделием, и как результат, повышение в еще большей несущей способности покрытия для тяжелонагруженных деталей узлов трения скольжения; экономию дорогостоящего порошкового материала типа оловянистой бронзы Бр.ОФ10-1 на 75-85% за счет частичной замены ее на более дешевые порошки никелевой бронзы и самофлюсующегося сплава; уменьшение коэффициента трения скольжения (со смазкой) до величины 0,05-0,07 по сравнению с компактной никелево-железо-алюминиевой бронзой марки БрАЖН10-4-4 (коэффициент трения скольжения порядка 0,11), что вполне сопоставимо с коэффициентом трения скольжения широко применяемой компактной оловянистой бронзой Бр.ОФ10-1, который находится в пределах 0,03-0,052.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый материал на основе порошка оловянистой бронзы для газотермического напыления покрытий | 1987 |

|

SU1504278A1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1992 |

|

RU2040570C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2006 |

|

RU2327808C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| Состав для газотермического напыления покрытий | 1988 |

|

SU1633013A1 |

Сущность изобретения: предложенный порошковый материал для газотермического напыления покрытий содержит компоненты в следующем соотношении, мас%: порошок оловянистой бронзы 15-25;порошок самофлюсующегося сплава на основе никеля системы хром-никель-боркремний 5-15; порошок никелевой бронзы - остальное. 1 табл.

ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ, содержащий порошок оловянистой бронзы, отличающийся тем, что он дополнительно содержит порошок никелевой бронзы и порошок самофлюсующегося сплава на основе никеля системы хром - никель - бор - кремний при следующем соотношении компонентов в материале, мас.%:

Порошок оловянистой бронзы - 15 - 25

Порошок самофлюсующегося сплава на основе никеля системы хром - никель - бор - кремний - 5 - 15

Порошок никелевой бронзы - Остальное

| Справочник п/р Борисова Ю.С | |||

| Газотермические покрытия из порошковых материалов | |||

| Киев: Наукова думка, 1987, с.281 и 282. |

Авторы

Даты

1995-03-10—Публикация

1990-07-23—Подача