Изобретение касается распределения массы высокой концентрации на формующем основании посредством напорного ящика.

Для изготовления полотна волокнистую массу подают из напорного ящика в потоке через узкую выпускную щель, проходящую по всей ширине машины, на сетку или между сетками для формования полотна. Для получения хорошего полотна толщина и направление потока волокнистой массы должны быть равномерными и одинаковыми. При низкой концентрации, т.е. до 1% не возникает проблем. Однако при высоких концентрациях, когда волокна стремятся выпадать хлопьями, ситуация становится иной.

Волокнистую массу высокой концентрации очень трудно распределить на равномерный слой в форме полотна, так как, например, при концентрации 10% волокнистая масса очень твердая, другими словами, связи между волокнами такие прочные, что из них может образоваться "снежный ком" без удаления воды. Содержание связей волокон в смеси массы прямо пропорционально концентрации волокнистой массы. Напряжение сдвига Т, необходимое для разрушения связей, увеличивается согласно следующей формуле: Т KCα где К и α постоянные показатели, типичные для данного предела концентрации. Например, напряжение сдвига, необходимое для разрушения связей между волокнами в основной отбеленной сульфатной целлюлозе, увеличивается настолько, что напряжение, необходимое для разрушения связей в волокнистой массе, имеющей концентрацию 10% примерно в 100 раз выше напряжения, требуемого для разрушения связей при концентрации 1%

При определенных условиях волокнистую массу высокой концентрации можно заставить действовать подобно воде, что касается ее свойств текучести. Такое явление называется псевдоожижением. Во время псевдоожижения в волокнистую массу вводят энергию для разрушения связей между волокнами. Количество необходимой энергии пропорционально концентрации волокнистой массы и количеству связей между волокнами. Разжижение не приводит к непрерывному образованию текучей массы или свободных волокон, при этом чем выше концентрация волокнистой массы, тем быстрее волокна, содержащиеся в массе, стремятся соединиться между собой. При соответствующей высокой концентрации волокна стремятся соединиться или восстановить свою первоначальную сетчатую структуру в сотые или тысячные доли секунды. Испытания показали, что обычные каналы, суживающиеся в направлении потока, которые применяются в известных напорных ящиках, нельзя применять с волокнистой массой высокой концентрации. Волокнистая масса высокой концентрации флоккулирует и легко забивает проточные каналы, когда проходит в конических конструкциях. В конусах волокна массы высокой концентрации плотно упакованы, что препятствует течь потоку, и волокна забивают проточные каналы. Забивание является следствием уплотнения "магистралей" потока без завихрения. В этом отношении волокнистая масса высокой концентрации отличается по своим свойствам текучести от воды и разбавленной волокнистой массы.

Известны устройства, в которых имеется вращающее средство, например перфорированный валик, расположенное в напорном ящике в поперечном направлении относительно машины. Эти устройства применяют не для разжижения волокнистой массы высокой концентрации, а для разрушения хлопьев в разбавленной волокнистой массе или для сообщения турбулентности волокнистой массе. Целью является гемогенизация волокнистой массы и выравнивание давления, создающегося в устройствах и насосах с короткой циркуляцией. Волокнистая масса высокой концентрации легко забивает перфориpованный валик и, таким образом, затрудняет формование полотна.

Известны устройства, содержащие вибрационный дефлоккулятор внутри напорного ящика, в которых волокнистая масса распределяется через камеру и выпускной канал на формующую сетку, где образуется когерентная сетка. Эти устройства можно применять для волокнистой массы, имеющей концентрацию самое большое 6%

При обработке волокнистой массы высокой концентрации требуются эффективные разжижители или высокие скорости потока на границе напорного ящика и устройства для формования полотна, которым в большинстве случаев является сетка.

При формовании полотна из волокнистой массы высокой концентрации важно, чтобы формование изготавливаемого полотна было равномерным. Таким образом, полотно необходимо формовать, когда волокнистая масса находится в ожиженном состоянии. Ожижение и распределение волокнистой массы необходимо осуществлять по возможности сразу. Для достижения этого волокнистую массу высокой концентрации поддерживают в напорном ящике в текучем состоянии посредством сообщения ей энергии. Волокнистую массу подают на формователь полотна в виде одного или нескольких потоков, причем скорость потока и силу падения волокнистой массы вместе с кинетической энергией формообразователя полотна поддерживают достаточно высокими, чтобы волокнистая масса разжижалась в момент формования полотна, когда она встречается с одной или несколькими поверхностями формообразователя полотна. Предусмотрен по крайней мере один подвижный элемент (средство), вращающийся с высокой скоростью, расположенный непосредственно смежно с выходным концом канала для разгрузки волокнистой массы (авт.св. N 1291639, кл. D 21 F 1/02, 1985).

Отличие предложенного технического решения от известного заключается в том, что вращающимся элементом является валик, расположенный симметрично с поверхностью устройства для формования (формообразователем) полотна таким образом, что их поверхности образуют между собой выпускной канал. Камера подачи имеет регулируемую направляющую пластину, определяющую толщину формуемого полотна. Расстояние между вращающимся средством и устройством для формования полотна меньше 10 мм. Это позволяет упростить флюидизацию волокнистой массы высокой концентрации в момент формования полотна.

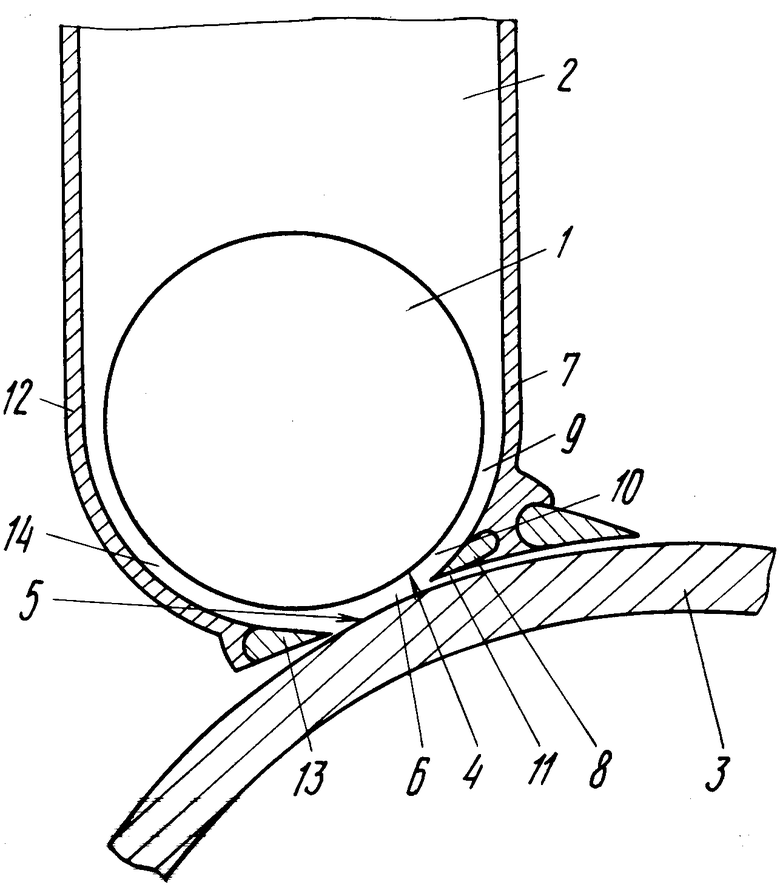

На чертеже представлен вид сбоку напорного ящика для распределения волокнистой массы концентрацией 6-15% на устройстве для формования полотна.

Валик 1 в камере 2 подачи напорного ящика расположен наверху формующего цилиндра 3 так, что кожух 4 валика и поверхность 5 формующего цилиндра образуют выпускной канал 6, в котором волокнистая масса подвергается усилиям сдвига между двумя подвижными поверхностями, образующими узкую щель. Разжижение можно очень эффективно осуществлять в узкой щели по существу до состояния "волокно к волокну" благодаря высоким усилиям сдвига. Стенка 7 камеры, нижний конец которой имеет регулируемую направляющую пластину 8, и наружная поверхность валика образуют разгрузочный канал 9, ведущий к выпускному каналу 6, при этом валик и цилиндр вращаются в различных направлениях. Вращение валика 1 упрощает движение волокнистой массы по каналу 9. Положение направляющей пластины 8 определяет размер щели 10 между валиком 1 и направляющей пластиной и щели 11 между формующим цилиндром 3 и направляющей пластиной. На нижнем конце другой стенки 12 камеры имеется вторая регулируемая направляющая пластина 13, которая служит в качестве уплотнения между формующим цилиндром и камерой. Расстояние между валиком 1 и формующим цилиндром можно изменять посредством перемещения камеры, которое регулирует степень разжижения в щели до заданного уровня. Чем ближе валик 1 к формующему цилиндру 3, тем более эффективное разжижение, при этом можно обрабатывать волокнистую массу более высокой концентрации.

Вращающийся валик 1 подает волокнистую массу в канал 6 между валиком 1 и формующим цилиндром 3, где часть волокнистой массы проходит в ожиженном состоянии в щель 11 между направляющей пластиной 8 и формующим цилиндром 3, при этом образуется полотно, в котором равномерно распределены волокна. Трубопровод 14 между стенкой 12 камеры и валиком 1 возвращает оставшуюся часть волокнистой массы в камеру 2.

Вращательное движение валика 1 упрощает поток волокнистой массы в трубопроводе 14. Когда валик и цилиндр вращаются в одном направлении, масса подается по трубопроводу 14 в канал 6 для формования полотна. В этом случае разгрузочный канал 9 служит возвратным трубопроводом и поток в нем может отсутствовать, если обратный поток регулируется направляющей пластиной 8 до нуля. Поверхность вращающегося валика может быть гладкой или пропазованной. Можно также применять быстровращающийся ротор, снабженный отдельными лопатками для разжижения массы.

Следует отметить, что когда напорный ящик согласно изобретению применяют для волокнистой массы высокой концентрации, скорость вращающегося средства должна быть такой высокой, чтобы она вместе с движением устройства для формирования полона была способна разжижить обрабатываемую волокнистую массу. Было обнаружено, что окружная скорость вращающегося средства должна составлять по крайней мере 25 м/с (предпочтительно свыше 30 м/с) для поддержания в движении волокнистой массы высокой концентрации в напорном ящике и для обеспечения соответствующей флюидизации в точке формования полотна. Также можно ускорить флюидизацию посредством флюидизации по возможности небольшого объема за один раз. Это достигается посредством установления соответственно небольшого расстояния между вращающимся средством и устройством для формования полотна. Соответствующее расстояние может быть в 10-20 раз больше толщины изготавливаемой бумаги или другого изделия, при этом расстояние меньше 10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГНЕТАНИЯ ВОЛОКНИСТОЙ СУСПЕНЗИИ ВЫСОКОЙ КОНСИСТЕНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2013476C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 1991 |

|

RU2008527C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗЫ И СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2092642C1 |

| ФИЛЬТРУЮЩИЙ БАРАБАН | 1990 |

|

RU2054957C1 |

| СПОСОБ ПЕРЕНОСА ТВЕРДЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1993 |

|

RU2084574C1 |

| СПОСОБ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2068730C1 |

| Напорный ящик бумагоделатель-НОй МАшиНы | 1979 |

|

SU800268A1 |

| Способ изготовления сплошного полотна волокнистого материала | 1971 |

|

SU458138A3 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ СИСТЕМЫ ЦЕНТРОБЕЖНЫЙ НАСОС И ВАКУУМНЫЙ НАСОС И ГАЗООТДЕЛЯЮЩИЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1996 |

|

RU2138689C1 |

Использование: в целлюлозно-бумажной промышленности. Сущность изобретения: напорный ящик для распределения волокнистой массы концентрацией 6 15% на устройстве для формования полотна содержит камеру подачи, впускной и разгрузочный каналы для подвода к камере волокнистой массы и разгрузки из камеры последней через выпускной канал на устройство для формования полотна. Имеет одно или несколько расположенных в камере вблизи выпускного канала вращающихся с высокой скоростью средств для диспергирования массы при формовании полотна, образующих в камере разгрузочный канал. Вращающимся средством является валик, который расположен симметрично с поверхностью устройства для формования полотна таким образом, что их поверхности образуют между собой выпускной канал. Приводится выполнение камеры с регулируемой направляющей пластиной, определяющей толщину формуемого полотна. 2 з.п. ф-лы, 1 ил.

| Напускное устройство бумагоделательной машины | 1985 |

|

SU1291639A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1989-07-29—Подача