больших завихрений. Вследствие небольшого размера и высокой интенсивности этих завихрений, происходит воздействие практически на каждое волокно, в результате чего волокно располагается в сетчатую структуру и его прочность начинает превышать сдвигаюшие усилия турбулентного потока.

В начальной фазе процесса отливки весь материал течет, что дает возможность волокнам располагаться избирательно в структуре таким образом, что получающаяся структура будет очень гомогенной (это относится к относительно высокой концентрации волокна: 100000-500000 волокон на 1 см при концентрации 5%).

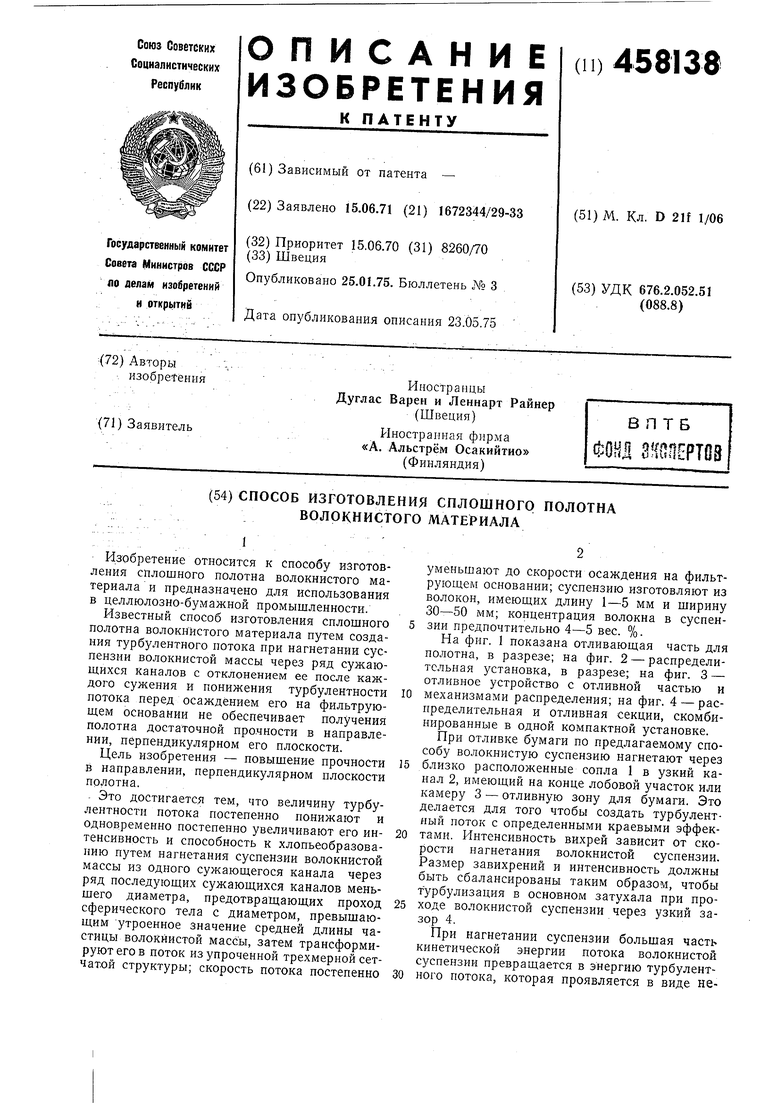

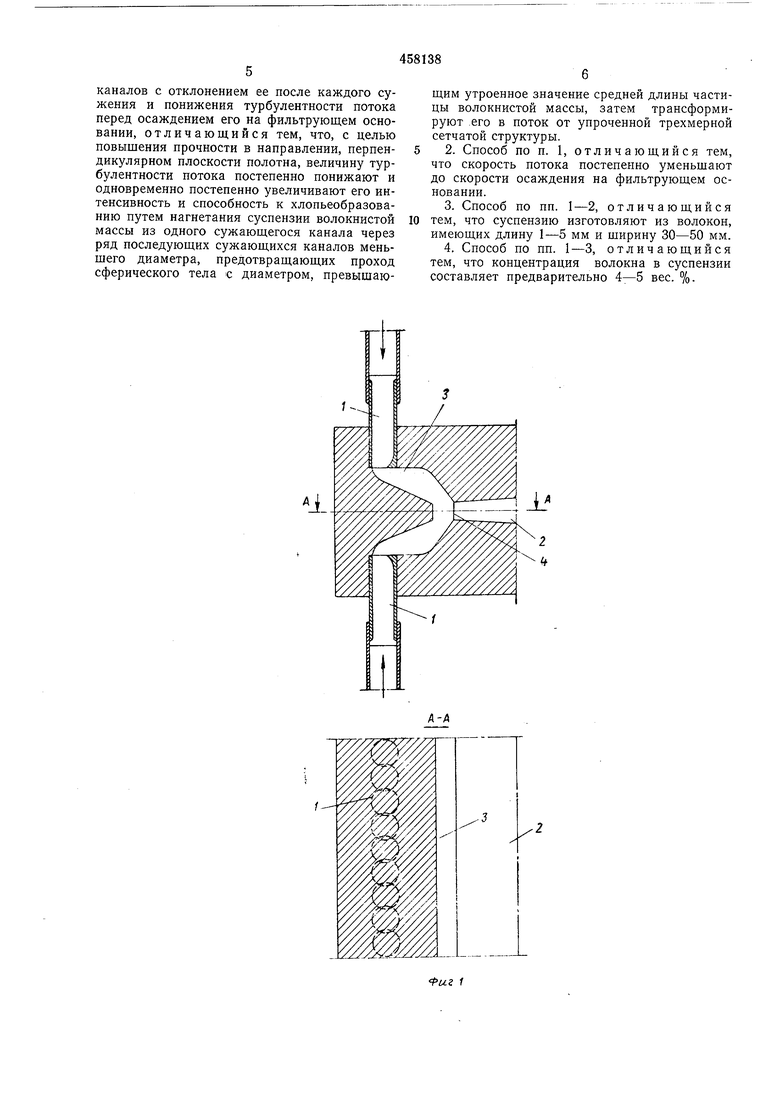

После завершения процесса формирования указанную структуру не следует подвергать действию разрушающих сил, превышающих ее прочность. Поскольку поток нестабилен, как в том случае, когда концентрация удлиненных частиц высока, очень трудно получить равномерное распределение. Установка по распределению, в которой решена эта проблема, показана на фиг. 2. Главный поток получает ускорение при проходе через сужаюшийся участок 5 в трубе 6 и наталкивается на большой скорости на перегородку 7, в результате чего направление потока становится радиальным. В перегородке 7 выполнены радиальные выпускные каналы 8, по которым выходит суспензия. Эта установка предназначена, так же, как и в случае формирующих зон, для получения сильной турбулизации с высокими усилиями сдвига для того, чтобы масса текла таким образом, чтобы волокна следовали градиенту давления. Впускное устройство 9 служит для подачи свежей воды и может быть использовано в период пуска.

Количество выпускных каналов, так же, как необходимое расстояние между ними, зависит главным образом от вида волокон. Длина волокна влияет на выбор расстояния между выпускными каналами, ввиду того, что волокна не должны перекрывать расстояние между двумя отверстиями, так как это ведет к забиванию каналов 8. Таким образом, расстояние между отверстиями 8, радиус трубы 6 и количество отверстий являются величинами заданными. На процесс можно влиять, меняя геометрию потока, как указано выше, но здесь также желательно иметь некоторое расслоение по турбулентности (распределение завихрений по размеру).

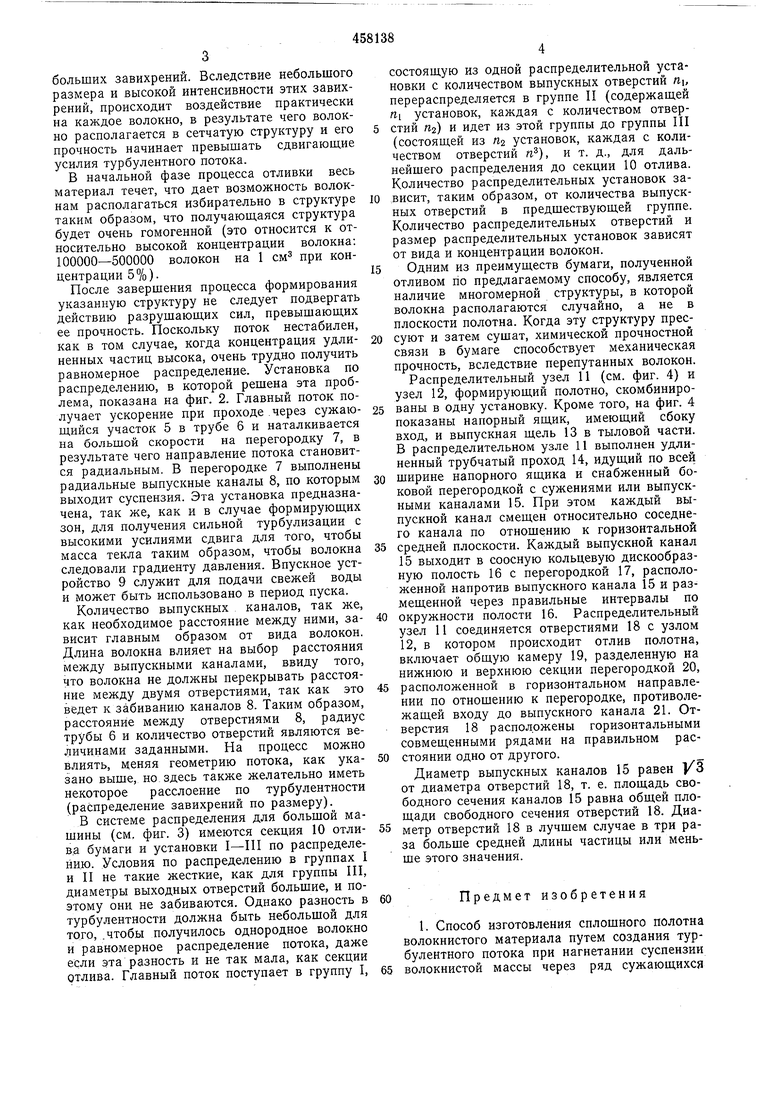

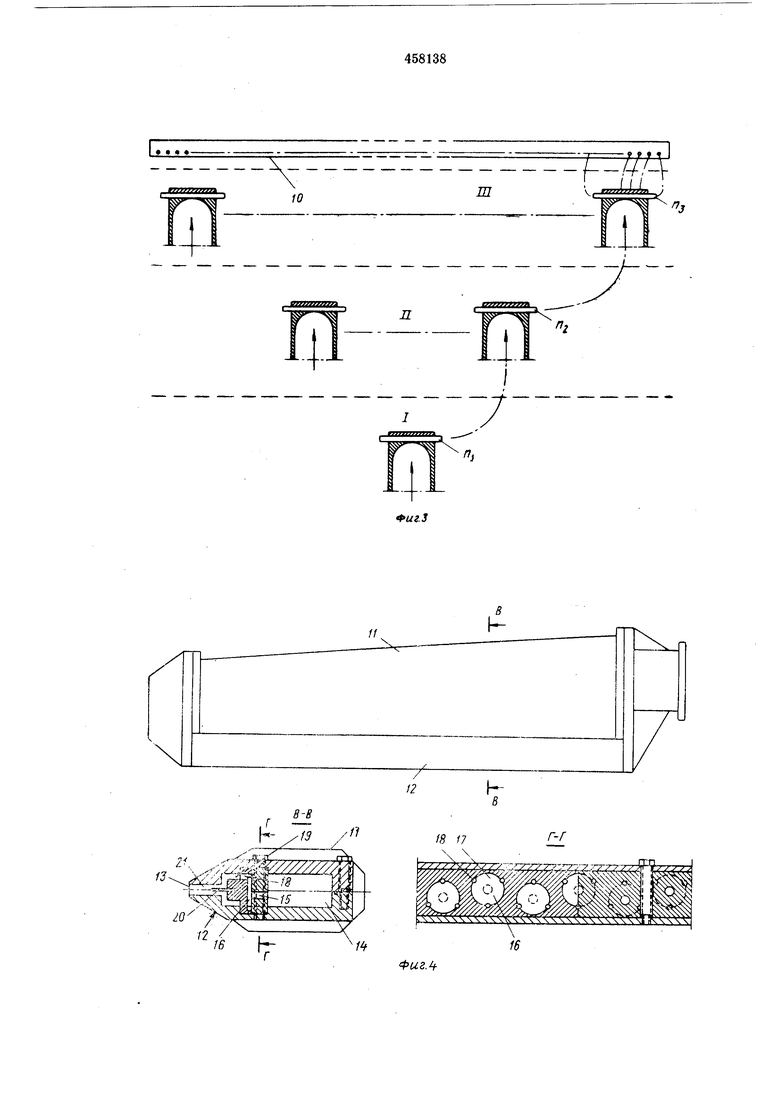

В системе распределения для большой машины (см. фиг. 3) имеются секция 10 отлива бумаги и установки I-П1 по распределейию. Условия по распределению в группах I и П не такие жесткие, как для группы П1, диаметры выходных отверстий большие, и поэтому они не забиваются. Однако разность в турбулентности должна быть небольшой для того, .чтобы получилось однородное волокно и равномерное распределение потока, даже если эта разность и не так мала, как секции отлива. Главный поток поступает в группу I,

состоящую из одной распределительной установки с количеством выпускных отверстий fti, перераспределяется в группе II (содержащей П установок, каждая с количеством отверстий П2) и идет из этой группы до группы П1 (состоящей из п установок, каждая с количеством отверстий п), и т. д., для дальнейшего распределения до секции 10 отлива. Количество распределительных установок зависит, таким образом, от количества выпускных отверстий в предшествующей группе. Количество распределительных отверстий и размер распределительных установок зависят от вида и концентрации волокон.

Одним из преимуществ бумаги, полученной отливом rio предлагаемому способу, является наличие многомерной структуры, в которой волокна располагаются случайно, а не в плоскости полотна. Когда эту структуру прессуют и затем сушат, химической прочностной связи в бумаге способствует механическая прочность, вследствие перепутанных волокон.

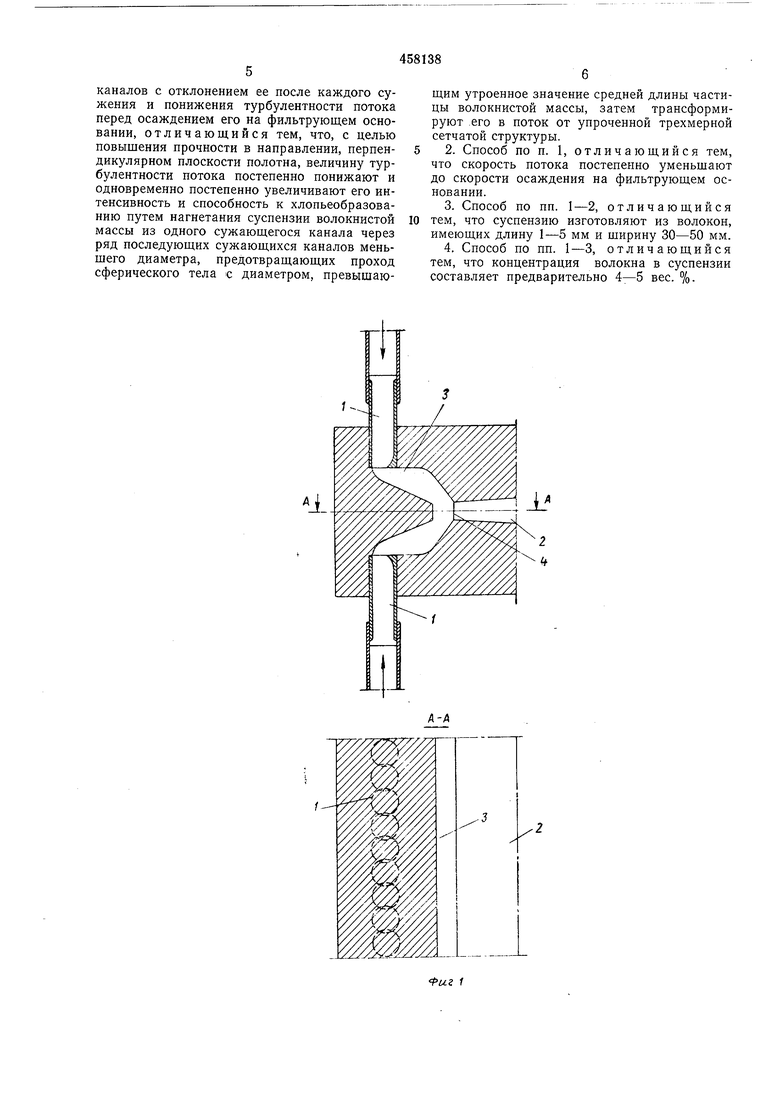

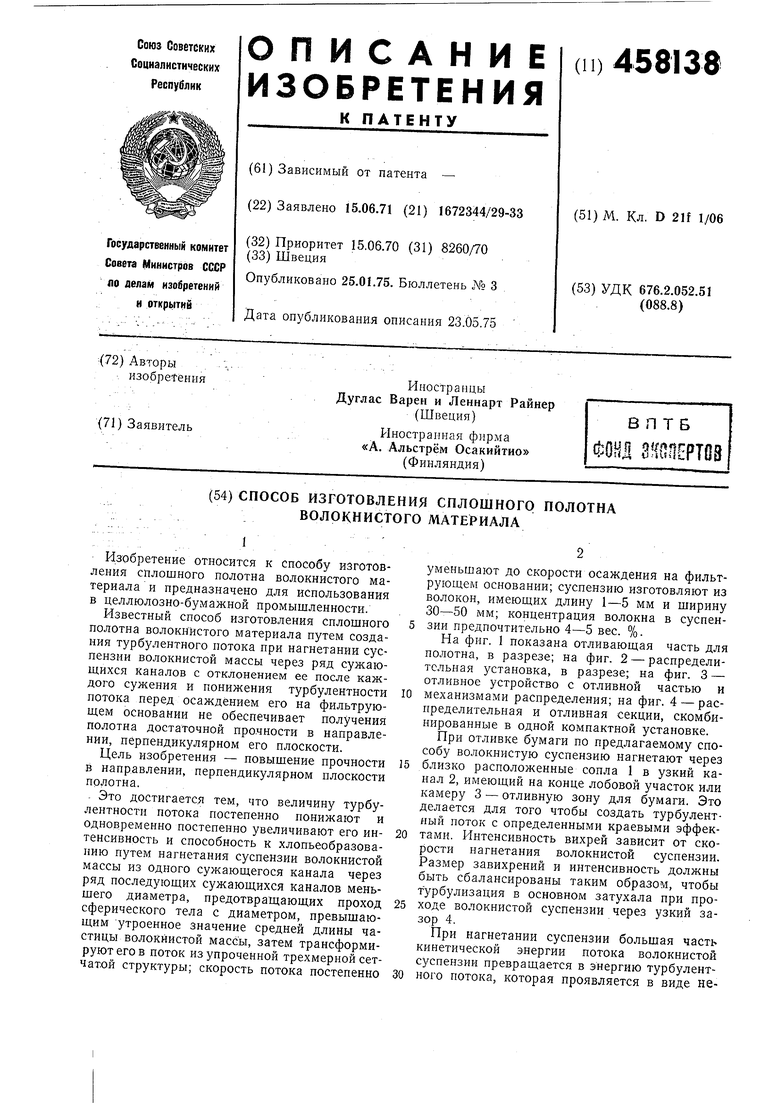

Распределительный узел 11 (см. фиг. 4) и узел 12, формирующий полотно, скомбинированы в одну установку. Кроме того, на фиг. 4 показаны напорный ящик, имеющий сбоку вход, и выпускная щель 13 в тыловой части. В распределительном узле 11 выполнен удлиненный трубчатый проход 14, идущий по всей ширине напорного ящика и снабженный боковой перегородкой с сужениями или выпускными каналами 15. При этом каждый выпускной канал смещен относительно соседнего канала по отношению к горизонтальной средней плоскости. Каждый выпускной канал 15 выходит в соосную кольцевую дискообразную полость 16 с перегородкой 17, расположенной напротив выпускного канала 15 и размещенной через правильные интервалы по окружности полости 16. Распределительный узел 11 соединяется отверстиями 18 с узлом 12, в котором происходит отлив полотна, включает общую камеру 19, разделенную на нижнюю и верхнюю секции перегородкой 20, расположенной в горизонтальном направлении по отношению к перегородке, противолежащей входу до выпускного канала 21. Отверстия 18 расположены горизонтальными совмещенными рядами на правильном расстоянии одно от другого.

Диаметр выпускных каналов 15 равен УЗ от диаметра отверстий 18, т. е. площадь свободного сечения каналов 15 равна общей площади свободного сечения отверстий 18. Диаметр отверстий 18 в лучшем случае в три раза больше средней длины частицы или меньше этого значения.

Предмет изобретения

1. Способ изготовления сплошного полотна волокнистого материала путем создания турбулентного потока при нагнетании суспензии волокнистой массы через ряд сужающихся

каналов с отклонением ее после каждого сужения и понижения турбулентности потока перед осаждением его на фильтрующем основании, отличающийся тем, что, с целью повыщения прочности в направлении, перпендикулярном плоскости полотна, величину турбулентности потока постепенно понижают и одновременно постепенно увеличивают его интенсивность и способность к хлопьеобразованню путем нагнетания суспензии волокнистой массы из одного сужающегося канала через ряд последующих сужающихся каналов меньщего диаметра, предотвращающих проход сферического тела с диаметром, превышающим утроенное значение средней длины частицы волокнистой массы, затем трансформируют его в поток от упроченной трехмерной сетчатой структуры.

2.Способ по п. 1, отличающийся тем, что скорость потока постепенно уменьшают до скорости осаждения на фильтрующем основании.

3.Способ по пп. 1-2, отличающийся тем, что суспензию изготовляют из волокон, имеющих длину 1-5 мм и ширину 30-50 мм.

4.Способ по пп. 1-3, отличающийся тем, что концентрация волокна в суспензии составляет предварительно вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Напорный ящик для напуска на сетку бумагоделательной машины бумажной массы высокой концентрации | 1978 |

|

SU1040012A1 |

| НАПОРНЫЙ ЯЩИК ДЛЯ РАСПРЕДЕЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ КОНЦЕНТРАЦИЕЙ 6 - 15% НА УСТРОЙСТВЕ ДЛЯ ФОРМОВАНИЯ ПОЛОТНА | 1989 |

|

RU2042756C1 |

| Напорный ящик бумагодетальной машины | 1979 |

|

SU867986A1 |

| Ровнитель бумагоделательной машины | 1980 |

|

SU962390A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Шабер сеточной части бумагоделательной машины | 1981 |

|

SU1002443A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| Напорный ящик бумагоделательной машины | 1980 |

|

SU889768A1 |

| Напускное устройство бумагоделательной машины | 1984 |

|

SU1234488A1 |

| ШУМОГЛУШИТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2494266C2 |

8

Х1

/

Авторы

Даты

1975-01-25—Публикация

1971-06-15—Подача