Изобретение относится к землеройной технике и может найти применение в рыхлителях ударного действия.

Известен рабочий орган устройства для рыхления грунта, содержащий клиновидный корпус, соединенный с грузовым блоком [1]

Недостатком известного рабочего органа является низкая эффективность рыхления. Это объясняется тем, что вся кинетическая энергия падающего рабочего органа, т. е. клиновидного корпуса и грузового блока, затрачивается на деформацию грунта, имеющую характер сжатия. Деформация сжатия существенно уменьшает зону скола грунта, а соответственно и производительность. Кроме того такой характер деформации грунта обуславливает увеличение затрат энергии на выполнение рабочего процесса рыхления.

Наиболее близким к предлагаемому изобретению является рабочий орган устройства для рыхления грунта, включающий корпус клиновидной формы с расположенными внутри вертикальным цилиндром, в котором поршневая полость соединена через обратный клапан, а шток соединен с грузовым блоком, и в нижней части дополнительным рыхлителем, соединенным линиями с управляемым клапаном, выполненным с подпружиненным золотником, соединенным с инерционным механизмом управления, включающим грузик, и с механизмом регулирования упругости пружины, линии соединения и обратные клапаны [2]

Во втором известном устройстве, в сравнении с первым, кинетическая энергия клиновидного корпуса затрачивается на его заглубление за счет деформации сжатия, а кинетическая энергия грузового блока затрачивается на расширение зоны скола путем выдвижения скалывающих зубьев. Однако скол грунта и отрыв его от массива производится при подъеме рабочего органа тросом с большими затратами времени и усилий, что снижает эффективность и надежность устройства.

Целью изобретения является повышение эффективности и надежности.

Цель достигается тем, что рабочий орган для рыхления грунта, включающий корпус клиновидной формы с расположенными внутри вертикальным цилиндром, в котором поршневая полость соединена через обратный клапан с подпиткой, а шток соединен с грузовым блоком, и в нижней части дополнительным рыхлителем, соединенным линиями с управляемым клапаном, выполненным с подпружиненным золотником, соединенным с инерционным механизмом управления, включающим грузик, и с механизмом регулирования упругости пружины, линии соединения и обратные клапаны, дополнительный рыхлитель выполнен в виде газового ресивера, коллектора с соплами, расположенными на поверхности корпуса, при этом ресивер через обратный клапан соединен с поршневой полостью цилиндра, а управляемый клапан соединен с коллектором и с линией между обратным клапаном и ресивером, причем штоковая полость цилиндра соединена с атмосферой посредством параллельно включенных обратно клапана и регулируемого дросселя.

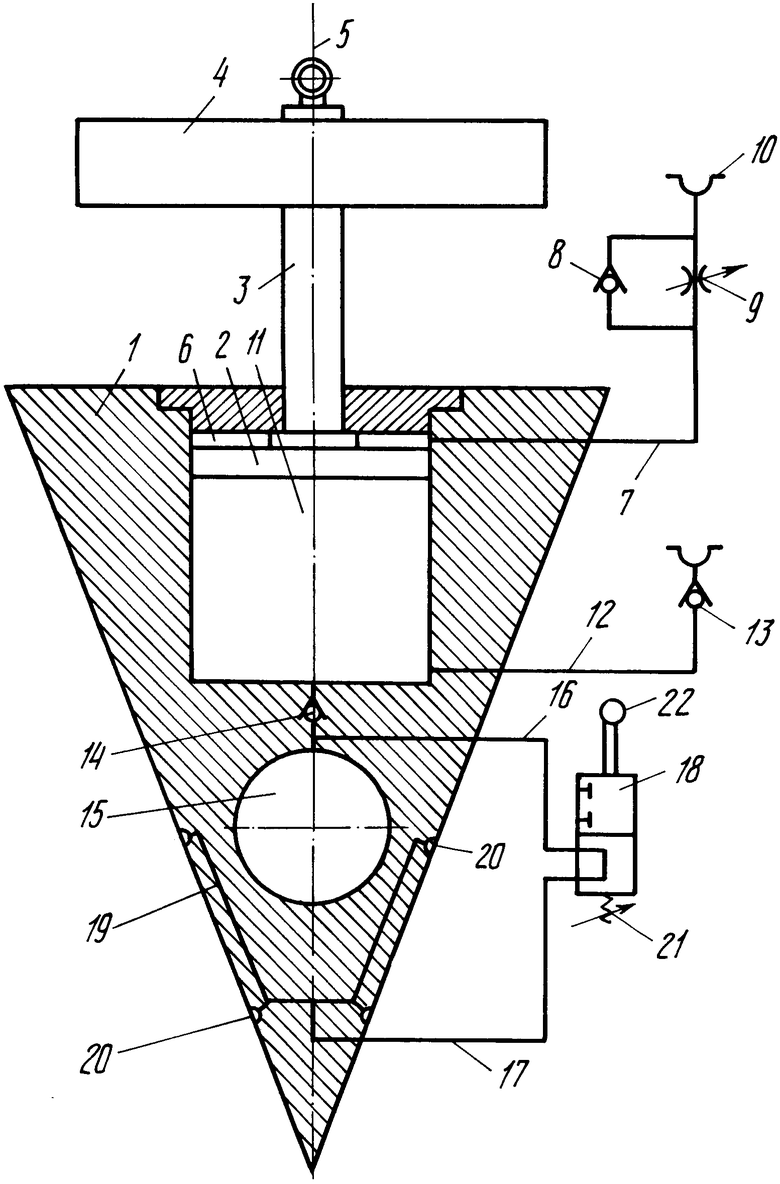

На чертеже изображен рабочий орган устройства для рыхления грунта.

Рабочий орган содержит клиновидный корпус 1 с встроенным пневмоцилиндром 2, поршень которого через шток 3 соединен с грузовым блоком 4, прикрепленным к тросу 5 подъемного механизма. Штоковая полость 6 пневмоцилиндра пневмолинией 7 через обратный клапан 8 и дроссель 9 сообщена с окружающей средой 10. Поршневая полость 11 сообщена с окружающей средой пневмолинией 12 через обратный клапан 13, а, кроме того, через обратный клапан 14 сообщена с газовым ресивером 15. Газовый ресивер 15 сообщен пневмолиниями 16 и 17 через управляемый пневмоклапан 18 и газовый коллектор 19 с соплами 20, расположенными на поверхности корпуса 1 в нижней его части. Управляемый пневмоклапан 18 выполнен с подпружиненным золотником, с механизмом 21 регулирования упругости пружины и с инерционным механизмом управления, включающим грузик 22, соединенный с золотником. Все элементы устройства встроены в клиновидный корпус 1.

Рабочий орган устройства для рыхления грунта работает следующим образом.

В исходном положении рабочий орган удерживается тросом 5 механизма подъема в верхней позиции. Золотник пневмоклапана 18 отжат вверх пружиной и сообщает газовый ресивер 15 с соплами 20.

При падении рабочего органа клиновидный корпус 1 входит во взаимодействие с грунтом и начинается замедление его движения вследствие сопротивления грунта. Возникающая при замедлении рабочего органа сила инерции грузика 22 преодолевает усилие пружины и переключает вниз золотник пневмоклапана 18, который перекрывает пневмолинии 16 и 17, сообщающие газовый ресивер 15 с соплами 20. Поршень пневмоцилиндра 2 под действием силы инерции грузового блока 4 опускается и нагнетает воздух через обратный клапан 14 в газовый ресивер 15. Объем газового ресивера 15 существенно меньше объема поршневой полости 11 пневмоцилиндра 2, поэтому воздух в ресивере 15 имеет большое давление. Штоковая полость 6 пневмоцилиндра 2 во время опускания поршня заполняется воздухом из окружающей среды через обратный клапан 8 и частично через дроссель 9. По мере заглубления корпуса 1 в грунт замедление его движения стремится к нулю и соответственно стремится к нулю сила инерции грузика 22. При уменьшении силы инерции грузика 22 до величины, соответствующей практически полной остановке корпуса 1, пружина поднимает золотник пневмоклапана 18 вверх в исходную позицию, в которой он сообщает газовый ресивер 15 с соплами 20. Сжатый воздух из газового ресивера 15 через пневмоклапан 18 поступает в коллектор 19 и через сопла 20 на поверхность корпуса 1. где он попадает в зону образования скола грунта, проникает в образовавшиеся трещины и способствует расширению упомянутой зоны скола и отрыву грунта от массива. Расширение зоны скола грунта увеличивает объем разрыхленного грунта, а следовательно и производительность. Кроме того подача сжатого воздуха на поверхность корпуса 1 уменьшает его заклинивание и облегчает выглубление и извлечение рабочего органа при его подъеме тросом 5.

Для подъема рабочего органа включают привод механизма подъема, который через трос 5 воздействует на грузовой блок 4 и соединенный с ним штоком 3 поршень пневмоцилиндра 2. При подъеме поршня поршневая полость 11 заполняется воздухом из окружающей среды через обратный клапан 13, а воздух из штоковой полости 6 вытесняется в окружающую среду через дроссель 9. Дроссель 9 образует подпор воздуха в штоковой полости 6, т.е. временную упругую связь между корпусом 1 и поршнем во время его движения. Упомянутая упругая связь предотвращает резкое увеличение нагрузки на трос 5 и весь механизм подъема в начальный момент подъема корпуса 1 при его извлечении из грунта и преодолении силы инерции покоя. Благодаря упругой связи интенсивность увеличения нагрузки на трос 5 и весь механизм существенно уменьшается, что повышает надежность работы. Упругая связь между корпусом 1 и поршнем сохранятся только во время перемещения поршня относительно стенок пневмоцилиндра. Продолжительность перемещения регулируют дросселем 9 таким образом, чтобы она была несколько больше времени разгона корпуса 1. После окончания разгона и начала равномерного подъема корпуса 1 поршень пневмоцилиндра 2 доходит до верхнего конечного положения и упирается в крышку корпуса 1, имея с ним жесткую связь. Поэтому в процессе дальнейшего подъема рабочего органа корпус 1 и грузовой блок 4 перемещаются с одинаковой и равномерной скоростью.

После подъема рабочего органа в верхнее исходное положение рабочий цикл повторяется.

Момент включения пневмоклапана 18 регулируют механизмом 21, выполненным, например, винтовым.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫХЛИТЕЛЬ ПОДЪЕМНО-УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2018583C1 |

| Рабочий орган рыхлителя подъемно-ударного действия | 1990 |

|

SU1751276A1 |

| Рабочий орган рыхлителя | 1990 |

|

SU1810438A1 |

| Ударный рыхлитель | 1987 |

|

SU1476079A1 |

| Скрепер с газовой смазкой ковша | 1986 |

|

SU1481336A1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 1991 |

|

RU2018585C1 |

| Гидравлический экскаватор для образования траншей под защитой тиксотропного раствора | 1987 |

|

SU1461841A1 |

| Рабочий орган рыхлителя ударного действия | 1990 |

|

SU1751275A1 |

| Рыхлитель | 1988 |

|

SU1546575A1 |

Использование: в землеройной технике, а именно в рыхлителях ударного действия. Сущность изобретения: рабочий орган содержит клиновидный корпус с встроенным пневмоцилиндром, поршень которого штоком соединен с грузовым блоком. Поршневая полость пневмоцилиндра сообщена через обратный клапан с газовым ресивером, который через управляемый пневмоклапан и коллектор сообщен с соплами на поверхности корпуса. При падении рабочего органа корпус взаимодействует с грунтом и замедляется. С началом замедления золотник пневмоклапана под действием силы инерции грузика опускается и перекрывает гидролинии, сообщающие ресивер с соплами. Под действием силы инерции грузового блока поршень пневмоцилиндра опускается и через обратный клапан нагнетает воздух в ресивер. После прекращения заглубления и замедления золотник пневмоклапана поднимается пружиной и сообщает ресивер с соплами. Сжатый воздух из ресивера через сопла поступает на поверхность корпуса в зону скола грунта, способствуя увеличению зоны скола, отрыву грунта от массива. 1 ил.

РАБОЧИЙ ОРГАН ДЛЯ РЫХЛЕНИЯ ГРУНТА, включающий корпус клиновидной формы с расположенными внутри вертикальным цилиндром, в котором поршневая полость соединена через обратный клапан с подпиткой, а шток соединен с грузовым блоком, и в нижней части дополнительным рыхлителем, соединенным линиями с управляемым клапаном, выполненным с подпружиненным золотником, соединенным с инерционным механизмом управления, включающим грузик, и с механизмом регулирования упругости пружины, линии соединения и обратные клапаны, отличающийся тем, что, с целью повышения эффективности и надежности, дополнительный рыхлитель выполнен в виде газового ресивера, коллектора с соплами, расположенными на поверхности корпуса, при этом ресивер через обратный клапан соединен с поршневой полостью цилиндра, а управляемый клапан соединен с коллектором и с линией между обратным клапаном и ресивером, причем штоковая полость цилиндра соединена с атмосферой посредством параллельно включенных обратного клапана и регулируемого дросселя.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочий орган рыхлителя подъемно-ударного действия | 1990 |

|

SU1751276A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-08-27—Публикация

1991-02-04—Подача