Изобретение относится к землеройной технике и может найти применение в рыхлителях ударного действия при рыхлении мерзлых и прочных грунтов.

Известен рабочий орган рыхлителя подъемно-ударного действия, содержащий корпус клиновидном формы с установленными на нем грузовым блоком и скалывающими зубьями.

Недостаток известного рабочего органа заключается в низкой эффективности рыхления. Это объясняется тем, что скалывающие зубья расположены вертикально и осуществляют измельчение уже сколотого грунта, но н е увеличивают зону скола, что ограничивает производительность и увеличивает энергоемкость.

Нзиболбе близким к изобретению по технической сущности и достигаемому результату является рабочий орган рыхлителя подъемно-ударного действия, включающий корпус клиновидной формы с расположенными внутри вертикальным гидроцилиндром, шток которого соединен с грузовым блоком и горизонтальными гидроцилиндрами, поршни которых жестко связаны с выдвижными скалывающими зубьями, подпружиненными относительно корпуса.

Однако в известном устройстве скалывающие зубья расположены горизонтально, что позволяет увеличить зону скола грунта и использовать усилие подъема рабочего органа для отрыва грунта от массива. При этом известное устройство имеет недостатки, снижающие эффективность его применения. Это объясняется тем, что при ударе рабочего органа по грунту поршень вертикального гидроцилиндра под действием сил инерции грузового блока опускается вниз и через рабочую жидкость выдвигает скалывающие зубья. Выдвижение скалывающих зубьев происходит одновременно с заглублением клиновидного корпуса и это создает дополнительное сопротивление, на преодоление которого необходимо затрачивать до- полнительную энергию. Кроме того, преждевременное выдвижение скалывающих зубьев существенно уменьшает величину заглубления клиновидного корпуса, а следовательно, уменьшает зону скола и производительность работы.

Целью изобретения является повышение производительности и снижение энергоемкости рыхления.

Поставленная цель достигается тем, что рабочий орган рыхлителя подъемно-ударного действия, включающий корпус клиновидной формы с расположенным внутри вертикальным гидроцилиндром, шток которого соединен с грузовым блоком и горизонтальными гидроцилиндрами, поршни которых жестко связаны с выдвижными скалывающими зубьями, подпружиненными относительно корпуса, снабжен гидроаккумулятором .управляемыми гидроклапанами, обратным клапаном, разъемной муфтой и двухпозиционным гидрораспределителем, золотник которого подпружинен и снабжен грузом инерционного управления, при этом

0 поршневая полость вертикального гидроцилиндра сообщена через обратный клапан с первой линией гидрораспределителя, вторая линия которого сообщена с гидроаккумулятором, а третья линия - с поршневыми

5 полостями горизонтальных гидроцилиндров, сообщенных с поршневой полостью вертикального гидроцилиндра через управляемый гидроклапан, камера управления которого сообщена с упомянутой полостью

0 вертикального гидроцилиндра, причем гидроаккумулятор сообщен со сливом через вентиль и с разъемной муфтой через управляемый гидроклапан, а гидрораспределитель выполнен с возможностью сообщения

5 гидроаккумулятора с поршневой полостью вертикального гидроцилиндра в одной позиции и сообщения с поршневыми полостями горизонтальных гидроцилиндров - в другой его позиции.

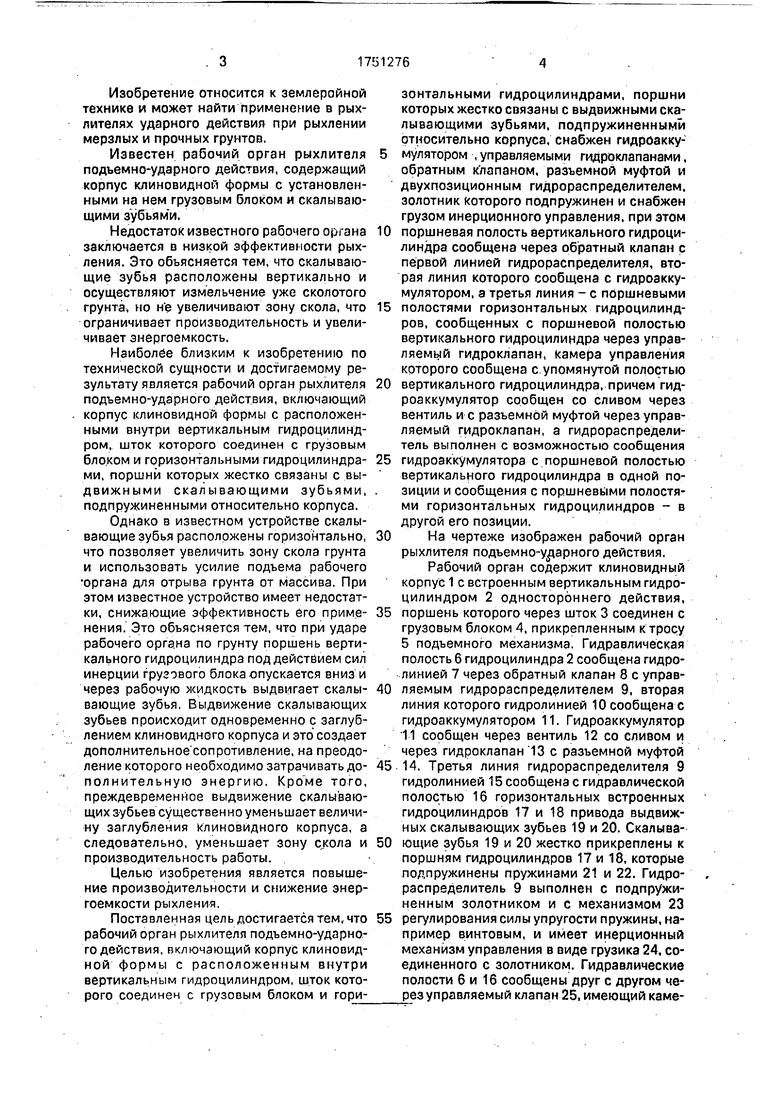

0 На чертеже изображен рабочий орган рыхлителя подъемно-ударного действия.

Рабочий орган содержит клиновидный корпус 1 с встроенным вертикальным гидроцилиндром 2 одностороннего действия,

5 поршень которого через шток 3 соединен с грузовым блоком 4, прикрепленным к тросу 5 подъемного механизма. Гидравлическая полость 6 гидроцилиндра 2 сообщена гидролинией 7 через обратный клапан 8 с управ0 ляемым гидрораспределителем 9, вторая линия которого гидролинией 10 сообщена с гидроаккумулятором 11. Гидроаккумулятор 11 сообщен через вентиль 12 со сливом и через гидроклапан 13 с разъемной муфтой

5 14. Третья линия гидрораспределителя 9 гидролинией 15 сообщена с гидравлической полостью 16 горизонтальных встроенных гидроцилиндров 17 и 18 привода выдвижных скалывающих зубьев 19 и 20. Скалыва0 ющие зубья 19 и 20 жестко прикреплены к поршням гидроцилиндров 17 и 18, которые подпружинены пружинами 21 и 22. Гидрораспределитель 9 выполнен с подпружиненным золотником и с механизмом 23

5 регулирования силы упругости пружины, например винтовым, и имеет инерционный механизм управления в виде грузика 24, соединенного с золотником. Гидравлические полости б и 16 сообщены друг с другом через управляемый клапан 25, имеющий камеру управления, соединенную гидролинией 26 управления с гидравлической полостью 6 гидроцилиндра 2. Все элементы рабочего органа встроены в клиновидный корпус 1.

Рабочий орган рыхлителя действует следующим образом.

В исходном положении, изображенном на чертеже, рабочий орган удерживается тросом 5 механизма подъема в верхней позиции. Золотник гидрораспределителя 9 отжимаетсявверхпружиной. Гидроаккумулятор 11 заряжен на заданную величину давления, которого однако не достаточно для преодоления усилия пружин 21, 22 и выдвижения скалывающих зубьев 19 и 20, поэтому они отжаты пружинами в исходных позициях. Гидроклапан 25 закрыт, поскольку в его, камере управления сохраняется давление зарядки гидроаккумулятора 11.

При падении рабочего органа клиновидный корпус 1 входит во взаимодействия с грунтом и начинается замедление его движения вследствие сопротивления грунта. Возникающая при замедлении сила инерции грузика 24 преодолевает усилие пружины и переключает вниз золотник гидрораспределителя 9, который сообщает гидравлическую полость 6 гидроцилиндра 2 через обратный клапан 8 с гидроаккумулятором 11. Поршень гидроцилиндра 2 под действием силы инерции грузового блока 4 опускается вниз и вытесняет рабочую жидкость из полости 6 в гидроаккумулятор 11. По мере заглубления корпуса 1 в грунт замедление его движения стремится к нулю и соответственно стремится к нулю сила инерции грузика 24. При уменьшении силы инерции грузика 24 до величины; соответствующей практически полной остановке корпуса 1, пружина поднимает золотник гидрораспределителя 9 вверх в исходную позицию, в которой он сообщает гидроаккумулятор 11 с полостью 16 гидроцилиндров 17 и 18. Под действием давления рабочей жидкости из гидроаккумулятора 11 поршни гидроцилиндров 17, 18 преодолевают усилие пружин 21, 22 и выдвигают скалывающие зубья 19, 20 за пределы клиновидного корпуса 1, что облегчает скол грунта.

Для подъема рабочего органа включают привод механизма подъема, который через трос 5 воздействует на грузовой блок 4 и соединенный с ним штоком 3 поршень гидроцилиндра 2. При подъеме поршня в гидравлической полости бив сообщенной с ней камере управления гидроклапана 25 давление рабочей жидкости уменьшается. Поэтому гидроклапан 25 открывается и сообщает полость б с гидроаккумулятором 11 через

гидрораспределитель 9 и гидролинию 10. Достигнув верхнего положения, поршень гидроцилиндра 2 упирается в крышку корпуса 1 и передает на него подъемное усилие

троса 5. Действием подъемного усилия клиновидный корпус 1 выглубляется, а скалывающие зубья 19 и 20 обеспечивают отрыв грунта от массива. После отрыва грунта защемление скалывающих зубьев 19, 20 прекращается и они под действием пружин 21, 22 возвращаются в исходное положение. Рабочая жидкость из полости 16 гидроцилиндров 17, 18 вытесняется в гидроаккумулятор 11 по гидролиниям 15, 10 через

гидрораспределитель 9. Затем рабочий цикл повторяется.

Зарядку гидроакуумулятора 11 на заданную величину, устанавливаемую гидроклапаном 13 и вентилем 12, осуществляют

от гидросистемы базовой машины через гибкий трубопровод, который присоединяют через муфту 14. Момент переключения гидрораспределителя 9 регулируют механизмом 23, а момент включения гидроклапана 25 - соответствующей затяжкой его пружины. Все указанные регулировки выполняют в зависимости от условий эксплуа- тации (вид, состав и состояние разрабатываемого грунта).

Положительный эффект, получаемый при применении предложенного рабочего органа, выражается в повышении эффективности за счет повышения производительности и снижения затрат энергии. Это

достигается тем, что выдвижение скалывающих зубьев производится после полного заглубления рабочего органа на максимальную величину. В прототипе скалывающие зубья выдвигаются во время заглубления рабочего органа, что уменьшает глубину заглубления, создает дополнительное сопротивление и увеличивает энергоемкость рыхления.

45

Формула изобретения

Рабочий орган рыхлителя подъемно- ударного действия, включающий корпус клиновидной формы с расположенными

внутри вертикальным гидроцилиндром, шток которого соединен с грузовым блоком и горизонтальными гидроцилиндрами, поршни которых жестко связаны с выдвижными скалывающими зубьями, подпружиненными

относительно корпуса, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости рыхления, он снабжен гидроаккумулятором, управляемыми гидроклапанами, обратным клапаном, разъемной муфтой и двухпозици

онным гидрораспределителем, золотник ко-которого сообщены с упомянутой полостью торого подпружинен и снабжен грузомвертикального гидроцилиндра, причем гид- инерционного управления, при этом порш-роаккумулятор сообщен со сливом через невая полость вертикального гидроцилинд-вентиль и с разъемной муфтой через управ- ра сообщена через обратный кдапан с5 ляемый гидроклапан, а гидрораспредели- первой линией гидрораспределителя, вто-тель выполнен с возможностью сообщения рая линия которого сообщена с гидроакку-гидроаккумулятора с поршневой полостью мулятором, а третья линия - с поршневымивертикального гидроцилиндра в одной по- полостями горизонтальных гидроцилинд-зиции и сообщения с поршневыми полостя- ров, сообщенных с поршневой полостью10 ми горизонтальных гидроцилиндроо - в вертикального гидроцилиндра через управ-другой его позиции, ляемый гидроклапан, камеры управления

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫХЛИТЕЛЬ ПОДЪЕМНО-УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2018583C1 |

| Рабочий орган рыхлителя | 1990 |

|

SU1810438A1 |

| РАБОЧИЙ ОРГАН ДЛЯ РЫХЛЕНИЯ ГРУНТА | 1991 |

|

RU2042773C1 |

| Рыхлитель | 1989 |

|

SU1682486A1 |

| Рыхлитель | 1989 |

|

SU1666659A1 |

| Рыхлитель | 2021 |

|

RU2775632C1 |

| Система управления углом резания рыхлителя | 2023 |

|

RU2828248C1 |

| Рыхлительная машина | 1988 |

|

SU1564291A1 |

| САМОЗАГРУЖАЮЩИЙСЯ РАЗБРАСЫВАТЕЛЬ УДОБРЕНИЙ | 2008 |

|

RU2363133C1 |

| Рыхлитель | 1988 |

|

SU1546575A1 |

Рабочий орган содержит корпус 1 с гидроцилиндром 1Л шток 3 которого соединен с блоком 4 и канатом 5 подъемного механизма. Полость 6 сообщена гидролинией 7 через обратный клапан 8 с управляемым гидрораспределителем 9. Вторая линия гидрораспределителя 9 гидролинией 10 сообщена с гидроаккумулятором 11. Через вентиль 12 гидроаккумулятор 11 сообщен со сливом, а через гидроклапан 13 - с разъемной муфтой 14. Третья линия гидрораспределителя 9 гидролинией 15 сообщена с полостью 16 горизонтальных гидроцилиндров 17 и 18 привода зубьев 19 и 20. Поршни подпружинены пружинами 21 и 22. Гидрораспределитель 9 имеет подпружиненный золотжлк и механизм 23 регулирования упругости пружины. Полости 6 и 16 сообщены через управляемый клапан 25, камеры управления которого гидролинией 26 соединены с полостью 6. При ударе о грунт корпуса 1 грузик 24 переключает золотник гидрораспределителя 9, соединяя полость 6 с гидроаккумулятором 11. При торможении корпуса 1 гидрораспределитель 9 переводится в исходное положение, при этом поршни гидроцилиндров 17 и 18 выдвигают зубья 19 и 20 за пределы корпуса 1. При выглублении зубья 19 и 20 возвращаются в исходное положение. Гидроаккумулятор 11 заряжают от базовой машины. 1 ил.

| Рабочий орган рыхлителя подъемно-ударного действия | 1982 |

|

SU1221292A1 |

| Рыхлитель подъемно-ударного действия | 1980 |

|

SU910954A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-30—Публикация

1990-06-19—Подача