Изобретение относится к химии высокомолекулярных соединений, а именно к составам водных алкидных лаков, предназначенных для нанесения на деревянные, металлические и другие подложки, а также используемых в качестве полуфабриката для получения водно-дисперсионных красок.

Известен двухупаковочный алкидный лак, включающий алкидную смолу, неионогенный эмульгатор, сиккатив, нейтрализатор, органический растворитель, воду (1).

При получении лака температура эмульгирования составляет 20-60оС (при этом наилучшие результаты достигаются при 60оС), лак обладает морозостойкостью при -15оС порядка 5 циклов, не морозостоек при -40оС, а покрытие на его основе имеет низкую стойкость к статическому воздействию жидкости.

Известен также алкидный лак, включающий алкидную смолу, содержащую звенья полиэтиленгликоля в качестве эмульгатора, сиккатив, нейтрализатор, органический растворитель, воду (2).

При получении лака температура эмульгирования составляет 50-90оС, а покрытие на основе лака обладает низкой прочностью на удар и изгиб.

Наиболее близким к изобретению по технической сущности является одноупаковочный алкидный лак (3), включающий алкидную смолу, алкидный эмульгатор, синтезированный из ненасыщенной жирной кислоты, многоатомного спирта, многоосновной кислоты, полиэтиленгликоля, а также сиккатив, нейтрализатор, органический растворитель и воду, при следующем соотношении компонентов, мас.

Алкидная смола (в пересчете

на сухое) 23

Алкидный эмульгатор (в пере-

счете на сухое) 15

Сиккатив 4

Нейтрализатор 1

Органический растворитель 10

Вода 47

При получении лака температура эмульгирования составляет 80оС, лак обладает при -15оС низкой морозостойкостью порядка 4 циклов и не морозостоек при -40оС, а покрытие на его основе обладает низкими прочностными свойствами на удар и изгиб.

Технический результат, получение которого обеспечивает изобретение, выражается в снижении температуры эмульгирования лака при его получении, в повышении морозостойкости лака и увеличении прочности пленки на его основе на удар и изгиб.

Достижение указанного технического результата обеспечивается тем, что алкидный лак, включающий алкидную смолу, алкидный эмульгатор, сиккатив, нейтрализатор, органический растворитель и воду, в качестве алкидного эмульгатора содержит продукт взаимодействия подсолнечного, соевого или таллового масла или жирных кислот таллового масла, глицерина или пентаэритрита, фталевого или малеинового ангидрида, полиэтиленгликоля и поливинилбутилового эфира, имеющий среднечисленную мол.м. 2800-3700 условных единиц, кислотное число 15-20 мг КОН/г и температуру размягчения по методу кольца и шара 35-50оС при следующем соотношении компонентов, мас.

Алкидная смола 15-45

Продукт взаимодействия под-

солнечного, соевого или таллового

масла или жирной кислоты таллового

масла, глицерина или пентаэри-

трита, фталевого или малеинового

ангидрида, полиэтиленгликоля

и поливинилбутилового эфира,

имеющий среднечисленную

мол.м. 2800-2700 условных единиц,

кислотное число 15-20 мг КОН/г

и температуру размягчения по

методу кольца и шара 35-50оС 5-35

Сиккатив 1-7

Нейтрализатор 0,1-1,0

Органический растворитель 1-15

Вода 34-45

Для синтеза алкидного эмульгатора используют следующие реагенты:

Ненасыщенные жирные кислоты и масла на их основе:

жирные кислоты таллового масла (ЖКТМ, ГОСТ 14845-79);

масло талловое дистиллированное (ТУ 13-4000-177-26-85);

масло соевое нерафинированное (ТУ 18-2122-77);

масло подсолнечное (ГОСТ 1129-73);

Многоатомный спирт:

пентаэритрит (ГОСТ 9286-82);

глицерин (ОСТ 6-01-21-90).

Многоосновные кислоты:

ангидрид малеиновый технический (ГОСТ 11153-75);

ангидрид фталевый (ГОСТ 7119-77).

Полиэтиленгликоль (ПЭГ) (ТУ 6-14-826-86).

Поливинилбутиловый эфир (Виниллин) ["Фармакопея", сб.10, с.732.

Алкидный эмульгатор получают следующим образом.

Смесь ненасыщенной жирной кислоты, многоатомного спирта, многоосновной кислоты нагревают до 200-250оС и вводят полиэтиленгликоль и поливинилбутиловый эфир.

Смесь масла на основе ненасыщенной жирной кислоты и многоатомного спирта нагревают до 230-250оС и проводят переэтерификацию. Затем вводят многоосновную кислоту, полиэтиленгликоль и поливинилбутиловый эфир с последующей полиэтерификацией.

Алкидный эмульгатор имеет следующие показатели:

Внешний вид Прозрачная смола

желтого цвета Кислотное число, мг КОН/г ГОСТ 5476-64 15-20 Температура размягчения по методу кольца и шара ГОСТ 11506-73,оС 35-50 Среднечисленная мол.м. усл.ед. 2800-3700.

Для получения алкидного лака также используют:

Алкидные смолы (пентафталевые, глифталевые):

основу лаков ПФ-231 (ТУ 6-10-1190-86), ПФ-064Н, ГФ-046, ПФ-069, ГФ-069, ПФ-060Н, ГФ-064, ГФ-066, ПФ-020, ПФ-053Н (ТУ 6-10-612-76);

основу полуфабрикатного лака 55-59-89 (ТУ 301-10-0-322-90) и другие.

Сиккативы:

ЖК-1 (ТУ 6-10-1641-86)

ЖК-10 (ТУ 6-10-1900-83)

ЖК-11 (ТУ 6-10-2022-85)

ЖК-12 (ТУ 6-10-0204150-1-90)

64П (ТУ 6-10-1351-78)

Кобальтовый жирнокислотный (ТУ 301-10-0-339-90) и другие.

Нейтрализаторы: диэтиламин технический (ГОСТ 9875-88); триэтаноламин технический (ТУ 6-02-916-79); триэтиламин технический (ГОСТ 99-66-88); моноэтаноламин технический (ТУ 6-02-915-84); аммиак водный (ГОСТ 9-77) и другие.

Органические растворители: этилцеллозольв технический (ГОСТ 8313-88); бутилцеллозольв (МРТУ 6-09-2021-64); бутанол (ГОСТ 5208-81); этиленгликольмоноацетат и другие.

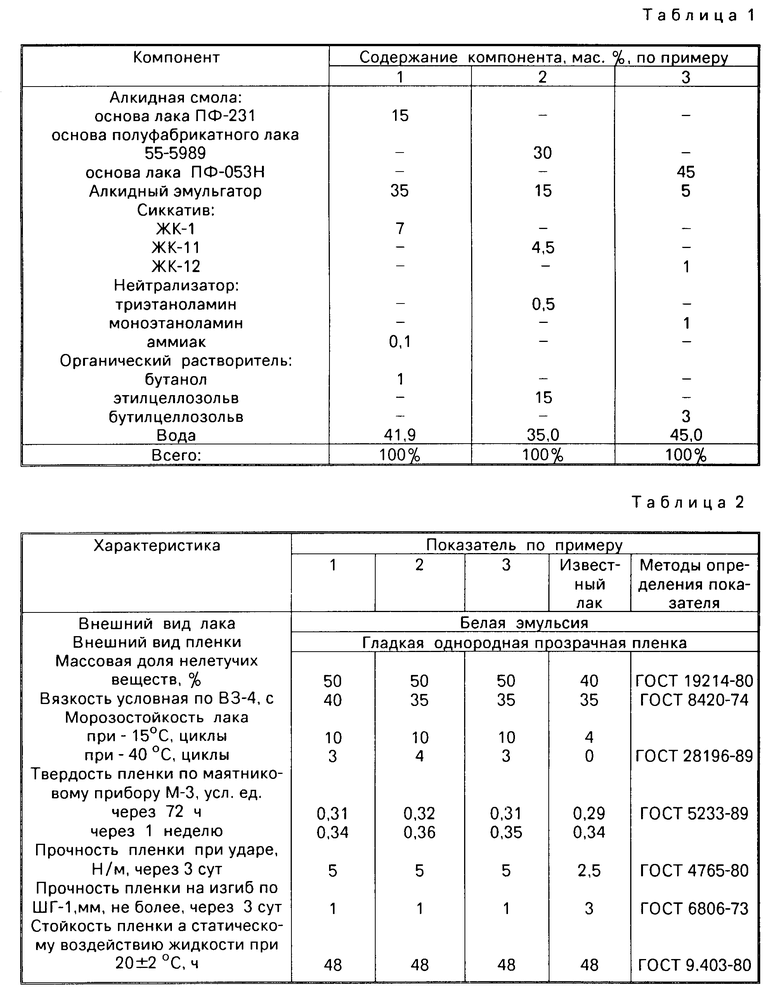

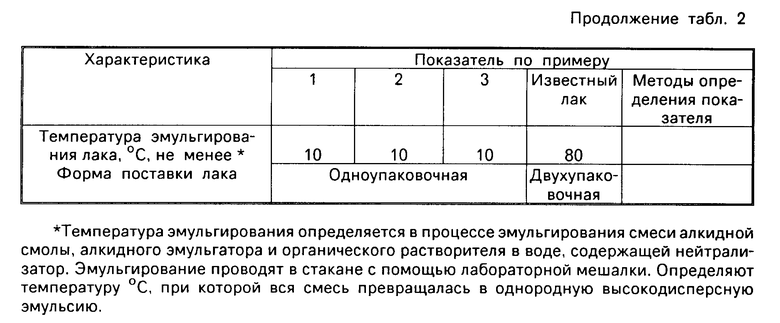

В табл.1 представлены примеры, иллюстрирующие изобретение. В табл.2 данные по свойствам, иллюстрирующие достигаемый технический результат.

Лак получают следующим образом.

Алкидную смолу, алкидный эмульгатор, сиккатив и органический растворитель перемешивают на лабораторной мешалке в течение 10-15 мин при 20-60оС.

Полученную смесь эмульгируют в воде, содержащей нейтрализатор, или к смеси добавляют при перемешивании нейтрализатор, а перед употреблением вводят воду.

Нижепредставленные примеры иллюстрируют получение алкидного эмульгатора, используемого в лаке по изобретению.

П р и м е р 4. Алкидный эмульгатор получают путем нагревания до 250оС смеси масла соевого в количестве 30,0 мас. пентаэритрита в количестве 30% и выдержки при этой температуре 1,5 ч.

Затем вводят малеиновый ангидрид в количестве 35,0% полиэтиленгликоль в количестве 4,9% поливинилбутиловый эфир в количестве 0,1% и проводят полиэтерификацию при температуре 230оС в течение 8 ч.

Полученный олигомер имеет следующие показатели: Внешний вид Прозрачная смола

желтого цвета Кислотное число, мг КОН/г ГОСТ 5476-64 20 Температура размягчения по методу кольца и шара ГОСТ 11506-73,oC 35 Среднечисленная молек- улярная масса, усл.ед. 2800

П р и м е р 5. Алкидный эмульгатор получают путем нагревания до 230оС смеси масла таллового в количестве 47% глицерина в количестве 15% и выдержки в течение 2 ч при этой температуре.

Затем вводят фталевый ангидрид в количестве 26% полиэтиленгликоль в количестве 11,95% поливинилбутиловый эфир в количестве 0,05% и проводят полиэтерификацию при температуре 250оС в течение 2 ч.

Полученный олигомер имеет следующие показатели: Внешний вид Прозрачная смола

желтого цвета Кислотное число, мг КОН/г ГОСТ 5476-64 15 Температура размягчения по методу кольца и шара ГОСТ 11506-73, оС 50 Среднечисленная молеку- лярная масса, усл.ед. 3700.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ ЭМУЛЬСИИ | 1999 |

|

RU2154082C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017779C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ С ХОХЛОМСКОЙ РОСПИСЬЮ | 1992 |

|

RU2017780C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2103301C1 |

| Состав для огнезащиты древесных изделий | 1989 |

|

SU1752748A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154078C1 |

| Эмаль | 1977 |

|

SU773057A1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| СПОСОБ ЗАЩИТЫ ЭМУЛЬСИОННОГО СЛОЯ ФОТОШАБЛОНОВ | 1993 |

|

RU2069458C1 |

Использование: нанесение на деревянные, металлические и другие подложки, а также в качестве полуфабриката для получения водно-дисперсионных красок. Сущность изобретения: алкидный лак содержит алкидную смолу 15-45% алкидный эмульгатор продукт взаимодействия подсолнечного, соевого или таллового масла или жирных кислот таллового масла, глицерина или пентаэриперита, фталевого или малеинового ангидрида, полиэтиленгликоля и поливинилбутилового эфира со среднечисленной мол. м. 28000-3700; кислотным числом 15-20 мг КОН/г и температурой размягчения по методу кольца и шара 35-50°С 5-35% сиккатив 1-7% нейтрализатор 0,1-1,0% органический растворитель 1-15% воду 35-45% Перемешивают на мешалке 10-15 мин при 20-60°С алкидную смолу, алкидный эмульгатор, сиккатив и органический растворитель. Смесь эмульгируют в воде, содержащей нейтрализатор. Характеристики свойств: морозостойкость при -15°С 10 циклов, при -40°С 3-4 цикла, прочность при ударе 5 Н/м, эластичность 1 мм, твердость 0,36, стойкость пленки к статическому воздействию жидкости при 20± 2°C 48 ч, температура эмульгирования лака 10°С. 2 табл.

АЛКИДНЫЙ ЛАК, включающий алкидную смолу, алкидный эмульгатор, сиккатив, нейтрализатор, органический растворитель и воду, отличающийся тем, что он в качестве алкидного эмульгатора содержит продукт взаимодействия подсолнечного, соевого или таллового масел или жирных кислот таллового масла, глицерина или пентаэритрита, фталевого или малеинового ангидрида, полиэтиленгликоля и поливинилбутилового эфира со среднечисленной мол.м. 2800 3700 условных единиц, кислотным числом 15 20 мг КОН/г и температурой размягчения по методу кольца и шара 35 50oС при следующем соотношении компонентов, мас.

Алкидная смола 15 45

Продукт взаимодействия подсолнечного, соевого или таллового масел или жирных кислот таллового масла, глицерина или пентаэритрита, фталевого или малеинового ангидрида, полиэтиленгликоля и поливинилбутилового эфира со среднечисленной мол.м. 2800 3700, кислотным числом 15 20 мг КОН/г и температурой размягчения по методу кольца и шара 35 50oС 5 35

Сиккатив 1 7

Нейтрализатор 0,1 1,0

Органический растворитель 1 15

Вода 35 45

| АППАРАТ ДЛЯ ФЛОТАЦИОННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 0 |

|

SU336277A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-09-10—Публикация

1992-04-29—Подача