Изобретение относится к получению лакокрасочных покрытий различного назначения на основе пентафталевых смол. Пентафталевые смолы представляют собой продукт поликонденсации пентаэритрита, фталевого ангидрида, модифицированный канифолью и полувысыхающими (высыхающими) маслами.

Основа лака ПФ-053 изготавливается на талловом масле или на ненасыщенной фракции жирных кислот хлопкового масла с добавкой 11 мас.% канифоли, основа лака ПФ-060 модифицируется соевым маслом или ненасыщенными фракциями жирных кислот хлопкового масла [1-2].

Наиболее близким техническим решением по назначению является полимерная композиция [3] для покрытий, представляющая собой 80%-ную водную эмульсию лака ПФ-053 или ПФ-060 состава (мас.ч.):

Пентафталевая смола - 80,0

Ксилол - 8,0

Вода - 20,0

Ионогенный ПАВ - 1,0

Сиккатив - 2,0

Однако данная композиция имеет высокую продолжительность при высыхании до степени "3" и низкую стабильность при хранении.

Краска на основе указанной композиции [4] состава (мас.ч.):

Пентафталевая смола - 40-60

Вода - 60-40

Пигментная паста - 5-20

Сиккатив - 1-3

Ксилол - 5-8

ПАВ - 0,5-1,0

имеет низкую стабильность при хранении, высокую продолжительность при высыхании до степени "3" и неудовлетворительные свойства покрытий на их основе.

Приготовление лака и краски

Лак готовят в быстроходном смесителе (3.000 об/мин), где в предварительно нагретой до 50-60oC воде диспергируется ПАВ в течение 20 - 30 мин, после чего малыми порциями при диспергировании загружают нагретое до 60-70oC расчетное количество пентафталевой смолы (80% раствор в ксилоле). Диспергирование проводят в течение 10 ч с периодическим отстоем дисперсии и удалением излишков воды и ксилола. Процесс диспергирования заканчивают при достижении условной вязкости по вискозиметру ВЗ-246 80-120 с.

Получают 80%-ную водную дисперсию смолы в ксилоле.

Водная пигментная паста состава (мас.ч.):

Двуокись титана - 50,0 - 70,0

Мел - 30,0 - 50,0

Пеногаситель ПМС-200А - 0,5 - 1,0

Полифосфат натрия - 2,0 - 3,0

Ультрамарин - 0,02 - 0,05

Вода - 75,0 - 90,0

предварительно готовится в бисерной мельнице до дисперсности по прибору "Клин" 60 мк и в течение 5 - 6 ч при 50-60oC диспергируется в лаке до условной вязкости по вискозиметру ВЗ-246 40-100 с. Однако краска имеет неудовлетворительные укрывистость и смываемость.

Цель изобретения - устранение вышеуказанных недостатков.

Поставленная цель достигается тем, что полимерная композиция для покрытий на основе пентафталевой смолы, сиккатива и воды в качестве пентафталевой смолы содержит смолу, полученную при конденсации смеси жирных кислот таллового масла, пентаэритрита, фталевого ангидрида, канифоли и полиэтиленгликоля при соотношении монометров соответственно 49:18:18:5:100 с кислотным числом 10-20 мг.КОН/г, условной вязкостью 26-70 с при следующем соотношении компонентов композиции (мас.ч.):

Пентафталевая смола - 40,0 - 60,0

Вода - 40,0 - 60,0

Сиккатив - 1,0-3,0

Вышеуказанная композиция может дополнительно содержать различные функциональные добавки, обуславливающие варианты ее использования

пигментную пасту состава (мас.ч.):

Двуокись титана - 90,0 - 130,0

Мел - 6,0 - 45,0

Пеногаситель ПМС-200А - 0,5 - 1,5

Полифосфат натрия - 2,0 - 3,0

Пигменты - 4,0 - 25,0

Вода - 75,0 - 90,0

при следующем соотношении компонентов композиции (мас.ч):

Пентафталевая смола - 50,0

Вода - 50,0

Сиккатив - 1,0-3,0

Пигментная паста - 30,0 - 40,0

аминную смолу на основе соконденсата карбамида и меламина с формальдегидом с мол.м. 300 - 700 с содержанием метилольных групп 20-40% и метоксильным числом 4-20% или эпоксиолигоэфир с мол.м. 800-4500, эпоксидным числом 1,2 - 2,5%, кислотным числом 0,3 -3,0 мг.КОН/г при следующем содержании компонентов композиции (мас.ч) соответственно:

Пентафталевая смола - 40,0 - 60,0

Вода - 40,0 - 60,0

Сиккатив - 1,0- 3,0

Аминная смола - 30,0 - 40,0

или

Пентафталевая смола - 40,0 - 60,0

Вода - 40,0 - 60,0

Сиккатив - 1,0- 3,0

Эпоксиолигоэфир - 10,0 - 20,0

Предлагаемые полимерные композиции для покрытий обладают существенными преимуществами, по-видимому, из-за снижения минимальной температуры пленкообразования и времени высыхания, что при прочих равных условиях позволяет получать покрытия на основе указанных композиций с высокими физико-механическими показателями.

Пример 1. В реактор (0,3 м3) периодического действия загружают предварительно нагретые до температуры 35-40oC жирные кислоты таллового масла в количестве 117,6 кг и при перемешивании добавляют пентаэритрит (43,2 кг), смесь расплава фталевого ангидрида (ФА) и полиэтиленгликоля (ПЭГ) состава 43,2 кг ФА и 24 кг ПЭГ, предварительно выдержанного при температуре 143oC в течение 30 мин и охлажденного до температуры 20-25oC, канифоль (12,0 кг) и окись цинка (0,08 кг) в качестве катализатора.

После герметизации реактора при давлении 53,2-79,7 кПа, удаления из системы воздуха и добавления ксилола на циркуляцию реактор нагревают до 200oC в течение 6-7 ч до показателей смолы перед сливом:

Кислотное число, мгКОН/г - 18,0- 20,0

Условная вязкость по вискозиметру ВЗ-4 при температуре 20±0,5oC, с - 26,0 - 30,0

Массовая доля нелетучих веществ, % - 98,5

Синтезированную алкидную смолу диспергируют в диссольвере в расчетном количестве воды в присутствии сиккатива (1 мас. ч. на 100 мас. ч. смеси) при скорости вращения мешалки 1000-3000 об/мин в течение 20-40 мин и температуре 50-60oC. Получают дисперсию с показателями:

Кислотное число, мгКОН/г - 18,0 - 20,0

Условная вязкость по вискозиметру ВЗ-246 при температуре 20±0,5oC (ГОСТ 8420-74), с - 26,0 - 30,0

Массовая доля нелетучих веществ, % - 50,0 - 90,0

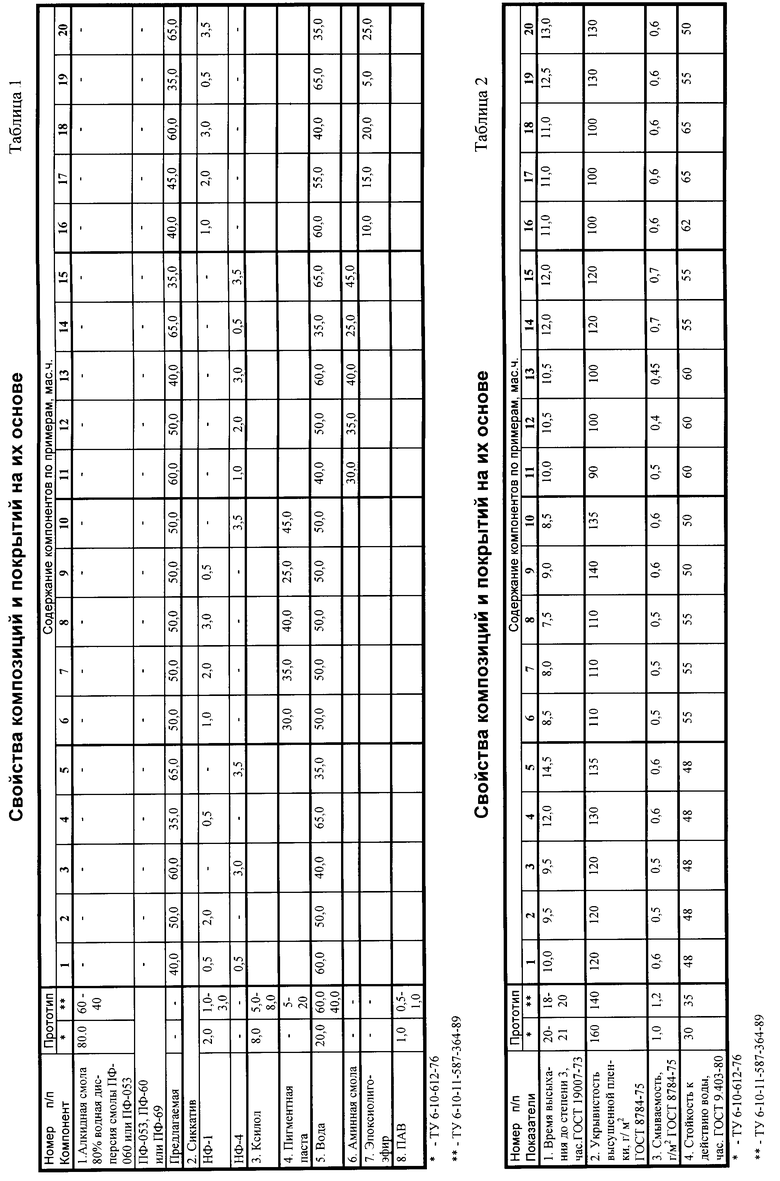

Свойства композиций и покрытий на их основе представлены в табл. 1 и 2.

Пример 2. Аналогично примеру 1 готовят смолу в течение 7,0-7,5 ч до показателей смолы перед сливом:

Кислотное число, мгКОН/г - 14,0 - 16,0

Условная вязкость по вискозиметру ВЗ-4 при температуре 20±0,5oC, с - 32,0 - 42,0

Массовая доля нелетучих веществ, % - 98,0

После диспергирования пентафталевой смолы, сиккатива (2 мас.ч. на 100 мас. ч. смеси) в расчетном количестве воды получают дисперсию с показателями:

Кислотное число, мгКОН/г - 14,0 - 16,0

Условная вязкость по вискозиметру ВЗ-246 при температуре 20±0,5oC (ГОСТ 8420-74), с - 90,0 - 120,0

Свойства композиций и покрытий на их основе представлены в табл.1 и 2.

Пример 3. Аналогично примеру 1 готовят смолу в течение 7,0 - 7,5 ч до показателей смолы перед сливом:

Кислотное число, мгКОН/г - 10,0- 12,0

Условная вязкость при температуре 20±0,5oC по вискозиметру ВЗ-4, с - 55,0 - 70,0;

Массовая доля нелетучих веществ, % - 98,0

После диспергирования пентафталевой смолы, сиккатива (3 мас.ч. на 100 мас. ч. смеси) в расчетном количестве воды получают дисперсию с показателями:

Кислотное число, мгКОН/г - 10,0 - 12,0

Условная вязкость по вискозиметру ВЗ-246 при температуре 20±0,5oC (ГОСТ 8420-74), с - 120,0 - 180,0

Свойства композиций и покрытий на их основе представлены в табл.1 и 2.

Пример 4. Аналогично примеру 1 готовят алкидную смолу, дисперсию алкидной смолы, сиккатива и воды, свойства которых представлены в табл.1 и 2.

Характеристика алкидной смолы:

Кислотное число, мгКОН/г - 22,0 - 24,0

Условная вязкость при температуре 20±0,5oC по вискозиметру ВЗ-4, с - 22,0 - 25,0

Массовая доля нелетучих веществ, % - 98,0

Показатели дисперсии:

Кислотное число, мгКОН/г - 20,0 - 24,0

Условная вязкость по вискозиметру ВЗ-246 при температуре 20±0,5oC (ГОСТ 8420-74), с - 50,0 - 80,0

Свойства композиций и покрытий на их основе представлены в табл. 1 и 2.

Пример 5. Составы готовых смолы, дисперсии и покрытий на их основе представлены в табл. 1 и 2. Характеристика алкидной смолы:

Кислотное число, мгКОН/г - 5,0 - 10,0

Условная вязкость при температуре 20±0,5oC по вискозиметру ВЗ-4, с - 75,0 - 85,0

Массовая доля нелетучих веществ, % - 98,0

Показатели дисперсии:

Кислотное число, мгКОН/г - 5,0 - 10,0

Условная вязкость по вискозиметру ВЗ-246 при температуре 20±0,5oC (ГОСТ 8420-74), с - 180,0 - 200,0

Пример 6. В быстроходный смеситель лопастного типа (3000 об/мин) загружают пентафталевую смолу, синтезированную по примеру 1 (к.ч - 18-20), воду, сиккатив и при диспергировании добавляют пасту пигментов состава (мас.ч.):

Двуокись титана - 90,0

Мел - 6,0

Пеногаситель ПМС-200А - 0,5

Полифосфат натрия - 2,0

Железоокисный пигмент желтый - 1,0

Окись хрома - 3,0

Вода - 75,0

предварительно приготовленную в биссерной мельнице в течение 1-3 мин до перетира по прибору "Клин" 40 мк, и готовят водную дисперсию из композиции состава (мас.ч.):

Пентафталевая смола - 50,0

Сиккатив - 1,0

Пигментная паста - 30,0

Вода - 50,0

Смешение проводят при температуре 50-60oC в течение 4-5 ч до условной вязкости по вискозиметру ВЗ-246 при температуре 20±0,5oC 30-40 с. Свойства дисперсий и покрытий на их основе представлены в табл. 1 и 2.

Пример 7. Аналогично примеру 6 готовят водную дисперсию на основе пентафталевой смолы, синтезированной по примеру 2, воды, сиккатива и пасты пигментов состава (мас.ч.):

Двуокись титана - 100,0

Мел - 40,0

Пеногаситель ПМС-200А - 1,0

Полифосфат натрия - 2,5

Ультрамарин - 5,0

Вода - 80,0

Дисперсию готовят из композиции состава (мас.ч.):

Пентафталевая смола - 50,0

Сиккатив - 2,0

Пигментная паста - 35,0

Ввода - 50,0

Диспергирование осуществляют до условной вязкости по вискозиметру ВЗ-246 при температуре 20±0,5oC 40-60 с. Свойства дисперсий и покрытий на их основе представлены в табл. 1 и 2.

Пример 8. Аналогично примеру 6 готовят водную дисперсию на основе пентафталевой смолы, синтезированной по примеру 3, воды, сиккатива и пасты пигментов состава (мас.ч.):

Двуокись титана - 130,0

Мел - 45,0

Пеногаситель ПМС-200А - 1,5

Полифосфат натрия - 3,0

Железоокисный пигмент красный - 25,0

Вода - 90,0

Дисперсию готовят из композиции состава (мас.ч.):

Пентафталевая смола - 50,0

Сиккатив - 3,0

Пигментная паста - 40,0

Вода - 50,0

Диспергирование осуществляют до условной вязкости по вискозиметру ВЗ-246 при температуре 20±0,5oC 60-80 с. Свойства дисперсий и покрытий на их основе представлены в табл. 1 и 2.

Пример 9. Аналогично примеру 6 готовят водную дисперсию на основе пентафталевой смолы, синтезированной по примеру 4, воды, сиккатива и пасты пигментов состава (мас.ч.):

Двуокись титана - 85,0

Мел - 5,0

Пеногаситель ПМС-200А - 0,3

Полифосфат натрия - 1,5

Железоокисный пигмент красный - 3,5

Вода - 90,0

Дисперсию готовят из композиции состава (мас. ч.):

Пентафталевая смола - 50,0

Сиккатив - 0,5

Пигментная паста - 5,0

Вода - 50,0

Диспергирование осуществляют до условной вязкости по вискозиметру ВЗ-246 при температуре 20±0,5oC 25-30 с. Свойства дисперсий и покрытий на их основе представлены в табл.1 и 2.

Пример 10. Аналогично примеру 6 готовят водную дисперсию на основе пентафталевой смолы, синтезированной по примеру 5, воды, сиккатива и пасты пигментов состава (мас.ч.):

Двуокись титана - 135,0

Мел - 50,0

Пеногаситель ПМС-200А - 2,0

Полифосфат натрия - 4,0

Ультрамарин - 5,0

Окись хрома - 25,0

Вода - 95,0

Дисперсию готовят из композиции состава (мас.ч.):

Пентафталевая смола - 50,0

Сиккатив - 3,5

Пигментная паста - 45,0

Вода - 50,0

Диспергирование осуществляют до условной вязкости по вискозиметру ВЗ-246 при температуре 20±0,5oC 80-100 с. Свойства дисперсий и покрытий на их основе представлены в табл. 1 и 2.

Пример 11. Дисперсию алкидной смолы по примеру 1 в быстроходном смесителе (1000 - 3000 об/мин) смешивают при температуре 60-70oC с аминной смолой с м. м. 300, содержанием метилольных групп 20 %, метоксильным числом 4% и сиккативом. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 12. Дисперсию алкидной смолы по примеру 2 в быстроходном смесителе (1000 - 3000 об/мин) смешивают при температуре 60-70oC с аминной смолой с м. м. 500, содержанием метилольных групп 30%, метоксильным числом 12% и сиккативом. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 13. Дисперсию алкидной смолы по примеру 3 в быстроходном смесителе (1000 - 3000 об/мин) смешивают при температуре 60-70oC с аминной смолой с м. м. 700, содержанием метилольных групп 40%, метоксильным числом 20% и сиккативом. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 14. Дисперсию алкидной смолы по примеру 1 в быстроходном смесителе (1000 - 3000 об/мин смешивают при температуре 60-70oС с аминной смолой с м.м. 200, содержанием метилольных групп 15%, метоксильным числом 3% и сиккативом. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 15. Дисперсию алкидной смолы по примеру 1 в быстроходном смесителе (1000 - 3000 об/мин) смешивают при температуре 60-70oC с аминной смолой с м. м. 800, содержанием метилольных групп 45%, метоксильным числом 25% и сиккативом. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 16. В дисперсию алкидной смолы, полученной по примеру 1, при перемешивании в быстроходном смесителе (1000 - 3000 об/мин) при температуре 60-70 oC добавляют эпоксиэфир (ТУ 6-05-17132295-01-94) с м.м. 800, эпоксидным числом 12%, кислотным числом 0,3 мгКОН/г и сиккатив. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 17. В дисперсию алкидной смолы, полученной по примеру 2, при перемешивании в быстроходном смесителе (1000 - 3000 об/мин) при температуре 60-70oC добавляют эпоксиэфир (ТУ 6-05-17132295-01-94) с м.м. 2000, эпоксидным числом 2%, кислотным числом 17 мгКОН/г и сиккатив. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 18. В дисперсию алкидной смолы, полученной по примеру 3, при перемешивании в быстроходном смесителе (1000 - 3000 об/мин) при температуре 60-70oC добавляют эпоксиэфир (ТУ 6-05-17132295-01-94) с м.м. 4500, эпоксидным числом 2,5%, кислотным числом 3,0 мгКОН/г и сиккатив. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 19. В дисперсию алкидной смолы, полученной по примеру 4, при перемешивании в быстроходном смесителе (1000 - 3000 об/мин) при температуре 60-70oC добавляют эпоксиэфир (ТУ 6-05-17132295-01-94) с м.м. 750, эпоксидным числом 1%, кислотным числом 0,25 мгКОН/г и сиккатив. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Пример 20. В дисперсию алкидной смолы, полученной по примеру 5, при перемешивании в быстроходном смесителе (1000 - 3000 об/мин) при температуре 60-70oC добавляют эпоксиэфир (ТУ 6-05-17132295-01-94) с м.м. 5000, эпоксидным числом 3,0%, кислотным числом 3,5 мгКОН/г и сиккатив. Состав композиций и свойства покрытий на его основе представлены в табл. 1 и 2.

Анализ свойств композиций и покрытий на их основе, представленных в табл. 1 и 2 позволяет сделать следующие выводы:

использование предложенных воднодисперсионных композиций в сравнении с известными позволяет снизить расход материалов на 1 м2 рабочей поверхности (на 40 г);

уменьшить время высыхания до степени "3" (в 1,6-2 раза);

значительно снизить смываемость полимерного покрытия и увеличить его стойкость к действию воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ВОДНОЙ ДИСПЕРСИИ АЛКИДНОЙ СМОЛЫ | 1999 |

|

RU2186815C2 |

| АЛКИДНАЯ ЭМАЛЬ | 1999 |

|

RU2139311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО СОСТАВА | 1992 |

|

RU2078784C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2304602C1 |

| АЛКИДНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2143449C1 |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154078C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111225C1 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2031916C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

Разработана композиция на основе пентафталевой смолы, полученной при конденсации смеси жирных кислот таллового масла, пентаэритрита, фталевого ангидрида, канифоли и полиэтиленгликоля при соотношении мономеров соответственно 49:18:18:5:10 с кислотным числом 10-20 мгКОН/г. В зависимости от условий применения и эксплуатации покрытий композиция может содержать пигментную пасту, аминную смолу, эпоксиолигоэфир. Композиция стабильна во времени и обладает рядом преимуществ по сравнению с существующими. 3 з.п. ф-лы. 2 табл.

Пентафталевая смола 40 60

Сиккатив 1 3

Вода 40 60

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит пигментную пасту состава, мас.ч.

Двуокись титана 90 130

Мел 6 45

Пеногаситель ПМС-200 А 0,5 1,5

Полифосфат натрия 2 3

Пигменты 4 25

Вода 75 90

при следующем соотношении компонентов композиции, мас.ч.

Пентафталевая смола 50

Сиккатив 1 3

Пигментная паста 30 40

Вода 50

3. Композиция по п.1, отличающаяся тем, что она дополнительно содержит аминную смолу на основе соконденсата карбамида и меламина с формальдегидом с мол.м. 300 700, с содержанием метилольных групп 20 40% и метоксильным числом 4 20% при следующем соотношении компонентов композиции, мас.ч.

Пентафталевая смола 40 60

Сиккатив 1 3

Аминная смола 30 40

Вода 40 60

4. Композиция по п.1, отличающаяся тем, что она дополнительно содержит эпоксиэфир с мол.м. 800 4500, с эпоксидным числом 1,2 2,5 и кислотным числом 0,3 3,0 мг • КОН/г при следующем соотношении компонентов композиции, мас.ч.

Пентафталевая смола 40 60

Сиккатив 1 3

Эпоксиэфир 10 20

Вода 40 60

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырье и полупродукты для лакокрасочных материалов: Справочное пособие / Под ред | |||

| М.М.Гольдберга | |||

| - М.: Химия, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лифшиц М.Л | |||

| и др | |||

| Лакокрасочные материалы | |||

| - М.: Химия, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-01-27—Публикация

1995-08-30—Подача