Изобретение относится к лакокрасочной промышленности, а именно к производству алкидных лаков с использованием автоматизированной системы управления технологическим процессом, а также касается подачи сыпучих компонентов в реактор со взрывоопасной средой и может быть использовано при получении, например, различных лакокрасочных материалов на его основе и покрытий различного назначения и, в частности, применяемых для окраски металлических, деревянных и других поверхностей, эксплуатируемых в атмосферных условиях и внутри помещений.

Широко известны лакокрасочные материалы на основе алкидных смол, модифицированных растительными маслами. Покрытия на основе этих смол имеют хорошие физико-механические показатели, но недостаточную скорость отверждения.

Известные технологии получения глифталевых и пентафталевых смол основываются на проведении стадии переэтерификации растительных масел глицерином или пентаэритритом и стадии полиэтерификации фталевым ангидридом при нагревании - смолы ГФ-046, ПФ-053-ТУ 6-10-612-76. Температура переэтерификации составляет, как правило, 240-260°С, а время выдержки до 3 часов. С целью снижения температуры стадии переэтерификации алкидных смол используют катализаторы - кальцинированную соду, окись свинца (глет) и другие. Однако снизить температуру и сократить время выдержки удается незначительно.

Высокая температура синтеза, длительность выдержки, используемые катализаторы вызывают появление темных очагов, не совместимых со смолой, что приводит к получению лаков на основе этих смол темного цвета - более 60 мг J2/100 см3 по йодометрической шкале.

Известен способ получения алкидной пентафталевой смолы ПФ-060. Согласно этому способу стадию алкоголиза (переэтерификации) проводят при 255±5°С и выдержке 2,5-3,0 ч в присутствии катализатора - кальцинированной соды (Справочное пособие под ред. М.М.Гольдберга "Сырье и полупродукты для лакокрасочных материалов". М., Химия, 1978, с.103-105, 116-117).

Получаемый лак на основе этой смолы ПФ-060 имеет достаточно темный цвет - 60 мг J2/100 см3, пленка лака имеет длительное время полного высыхания при 20±2°С, а именно 24 ч.

Известен способ получения алкидных смол путем взаимодействия льняного масла, глицерина и/или пентаэритрита в присутствии катализатора основного характера при 220-240°С с последующим взаимодействием полученного продукта с фталевым ангидридом и модификатором при 250°С. В качестве модификатора используют 7-8% от массы реакционной смеси гранатового масла. Лаковые покрытия, полученные на основе этой алкидной смолы, высыхают до степени 3 в течение 1 ч при 80°С и имеют твердость 0,35 у.е. (SU 806696, 1980). Недостатком данного способа являются высокая температура на стадиях алкоголиза (переэтерификации) и поликонденсации, а также высокая температура сушки лаковых покрытий до полного их высыхания.

Известен способ получения алкидных смол путем алкоголиза отходов ПЭТФ - измельченных отходов пищевой тары на основе ПЭТФ с содержанием до 10% примесей полиэтилена и полипропилена - и растительных масел пентаэритритом в присутствии катализатора с последующей поликонденсацией с фталевым ангидридом. В качестве катализатора используют кадмиевые или никелевые соли насыщенных или ненасыщенных алифатических монокарбоновых кислот с длиной цепи С6-С18 или кадмиевые, никелевые или цинковые соли ацилсалициловых кислот длиной цепи ацильного заместителя C6-C18 в количестве 0,1-0,5% от массы компонентов. Алкоголиз проводят, загружая одновременно к подогретому растительному маслу с катализатором пентаэритрит и отходы ПЭТФ. Известный способ также предусматривает использование высокой температуры на стадии алкоголиза (до 250°С), кроме того, технологически сложен и требует сложного оборудования (RU 2209818, 10.08.2003).

Из RU 2200741, 20.03.2003, известен другой способ получения модифицированных алкидных смол на основе глифталевых и пентафталевых олигомеров путем проведения реакции переэтерификации (алкоголиза) растительных масел глицерином или пентаэритритом в присутствии катализатора, затем проведения реакции полиэтерификации фталевым ангидридом при нагревании в присутствии в качестве катализатора реакции переэтерификации 2-этилгексаната свинца, при этом на стадии поликонденсации глифталевой смолы дополнительно вводят фенольную смолу на основе пара-трет-бутилфенола и формальдегида в количестве 3-4 мас.%, а на стадии поликонденсации пентафталевой смолы дополнительно вводят смесь бензойной и пара-трет-бутилбензойной кислот в соотношении 1:1,5-2.

На основе алкидных смол, полученных данным известным способом, получают лакокрасочные материалы, пригодные для проведения внутренних и наружных работ по различным поверхностям.

Согласно известному способу получают модифицированные глифталевые и пентафталевые алкидные смолы с кислотным числом 10-15 мг КОН/г, имеющие цвет по йодометрической шкале 15 мг J2/100 см3; высыхающие при 20±2°С в течение 4-5 часов.

Из RU 2249017, 27.03.2005, известен способ получения алкидной смолы и лака на его основе. Алкидную смолу получают алкоголизом растительных масел и возможно канифоли многоатомным спиртом (глицерином или пентаэритритом) в присутствии катализатора, в качестве которого используют смесь свинцовой и кадмиевой солей насыщенной или ненасыщенной алифатической монокарбоновой кислоты с длиной цепи C6-C18 в виде раствора в уайт-спирите в количестве 0,009-0,02% от массы компонентов, при нагревании. Далее осуществляют поликонденсацию с ангидридом дикарбоновой кислоты и модификатором - фенольной смолой на основе алкилфенола и формальдегида при отношении их от 1:1 до 1:2 или ароматической одноосновной карбоновой кислотой в смеси ее с замещенной ароматической одноосновной карбоновой кислотой, взятых в определенных количествах. На основе таких модифицированных алкидных смол получают различные лакокрасочные материалы, содержащие при необходимости различные наполнители, пигменты, сиккатив, органический растворитель и при необходимости загуститель, а также различные целевые добавки (антипирены, ингибиторы коррозии и другие). Получают смолы светлые, с повышенным содержанием нелетучих веществ, низким кислотным числом, быстро высыхающие, обеспечивающие получение лакокрасочных материалов на их основе с повышенными физико-механическими свойствами (твердостью, эластичностью), а также хорошими защитными свойствами. Синтез алкидной смолы осуществляют периодически азеотропным методом в среде инертного газа, например азота, в реакторе с индукционным обогревом, внутренним змеевиком для охлаждения водой и рамной мешалкой. В реактор загружают растительное масло, часть глицерина или пентаэритрита. Включают мешалку и нагревают до температуры 150-160°С, добавляют катализатор. Реакцию переэтерификации проводят при температуре 180-230°С.

Отбор проб реакционной массы осуществляют через каждые 15 минут. Процесс считается законченным при достижении растворимости пробы переэтерификата в этиловом спирте в соотношении не менее 1:2-5 при температуре 20±2°С. При температуре 180-190°С вводят вторую порцию глицерина или пентаэритрита, фталевый ангидрид, модификатор, а также ксилол для азеотропной отгонки воды. После загрузки температуру медленно поднимают до 220-230°С, через каждый час, а затем каждые 30 минут берут пробы смолы для определения кислотного числа и условной вязкости.

Смолу быстро охлаждают до 170-180°С и сливают в смеситель, куда предварительно был загружен уайт-спирит.

Из монографии М.Л.Лифшиц, Б.И.Пшиялковский «Лакокрасочные материалы», 1982, М., Химия, с.28-30, известен периодический способ производства алкидных лаков, согласно которому в реактор (емкостью 10 м3) загружают жидкое сырье (растительное масло, глицерин), поступающее самотеком из дозировочного сосуда, твердые компоненты - фталевый ангидрид (реже - малеиновый) и канифоль, поступающие в виде расплава через дозировочный сосуд самотеком, пентаэритрит из бункера пневмотранспортом, растворители (уайт-спирит, ксилол, сольвент и др.), поступающие в реактор самотеком после проведения стадий алкоголиза и полиэтерификации (за исключением ксилола, добавляемого для образования азеотропной смеси). Выделяющиеся реакционные газы и пары попадают в конденсатор, а затем в жидком виде в разделительный сосуд, откуда отстоявшийся от воды ксилол возвращается в реактор, а вода и газовые выбросы через уловитель удаляются на сжигание. Из реактора лаковая основа поступает в смеситель (емкостью 25 м3), снабженный конденсатором для смешения с растворителями.

Полученный лак ставят на тип, определяют его свойства. Для получения его используют реактор, например, с электроиндукционным обогревом и якорнолопастной мешалкой и блокируемый с реактором смеситель с пропеллерными мешалками или рамной мешалкой.

Используемая в известном способе установка, включающая реактор, смеситель и другое вспомогательное оборудование (отстойники, насосы, конденсаторы, разделительные сосуды, приемники) широко используется для получения любых алкидных смол и лаков на их основе.

Недостатком известных указанных способов, в том числе и взятого в качестве наиболее близкого по патенту RU 2249017, является невозможность получения смолы алкидной или алкидного лака со стабильными характеристиками, низкие санитарно-гигиенические и экологические условия производства его, использование ручного труда при выполнении тяжелых технологических стадий процесса.

Технической задачей заявленного изобретения является обеспечение и повышение стабильности характеристик самого технологического процесса (условий проведения тех или иных стадий процесса) и получаемого готового продукта на разных стадиях (смолы и лака), и как следствие, упрощение процесса, улучшение его пожаро- и экологической безопасности.

Поставленная техническая задача достигается заявленной группой изобретений, в которую входит непосредственно способ производства алкидного лака, а также способ подачи сыпучих компонентов в реактор со взрывоопасной средой, например, по получении алкидного лака.

Задача в части способа производства алкидного лака решается за счет того, что способ согласно изобретению включает переэтерификацию - алкоголиз растительного масла пентаэритритом при нагревании в токе инертного газа в присутствии катализатора, последующую полиэтерификацию продуктов переэтерификации фталевым ангидридом при нагревании, отгонку воды с азеотропным растворителем, охлаждение реакционного продукта - алкидной смолы - до 160-180°С, приготовление лака смешением полученной смолы с органическим растворителем, при этом процесс переэтерификации и полиэтерификации осуществляют в снабженном системой электроиндукционного обогрева реакторе, сообщенном с технологическими трубопроводами, снабженными запорной арматурой и, по меньшей мере, реактор снабжен одним штуцером с установленной на нем термостойкой заслонкой, а также снабженном не менее чем двумя водяными теплообменниками в виде змеевиков, мешалкой, насадочной колонной, вертикальным холодильником, конденсатором и разделительным сосудом, при этом растворение алкидной смолы осуществляют в смесителе, снабженном запорной арматурой, мешалкой, рубашкой и оснащенном обратным теплообменником для конденсации и возвращения в смеситель испаряющихся растворителей, а дозировку и загрузку растительного масла в реактор осуществляют с помощью автоматической системы управления, при которой закрытие-открытие запорной арматуры на линии загрузки масла в реактор осуществляют дистанционно, автоматически и контролируют процесс с пульта управления, дозировку и загрузку сыпучих компонентов, таких как пентаэритрит и фталевый ангидрид в реактор осуществляют и контролируют с помощью автоматизированной системы управления дозировки и загрузки сыпучих компонентов, включающей растариватель, бункер на тензовесах, пневмоподъемник, по меньшей мере, один рыхлитель, шнековый податель и упомянутую термостойкую заслонку на штуцере реактора; дозировку и загрузку азеотропного растворителя, воды в змеевики реактора, а также подачу и регулирование оборотной воды, подачу растворителей в смеситель осуществляют с дистанционным автоматическим управлением запорной арматурой.

При этом визуализацию технологического процесса могут осуществлять путем отображения положения запорной арматуры, работы других узлов используемого оборудования и параметров процесса не менее, чем на одном мониторе и мнемосхеме.

В качестве растительного масла могут использовать подсолнечное масло.

В качестве растительного масла могут использовать соевое масло.

В качестве растительного масла могут использовать рыжиковое масло.

В качестве растительного масла могут использовать жирные кислоты таллового масла.

В качестве растительного масла могут использовать жирные кислоты растительного масла.

В качестве растительного масла могут использовать дистиллированное талловое масло.

В качестве катализатора могут использовать кальцинированную соду или сиккатив, в частности свинцовый сиккатив, такой как октоат свинца.

На стадии полиэтерификации дополнительно могут вводить малеиновый ангидрид.

На стадии переэтерификации - алкоголиза дополнительно могут вводить канифоль.

После загрузки в реактор растительного масла содержимое реактора могут нагревать до температуры переэтерификации не менее 240°С и выдерживают до получения растворимости пробы в этиловом спирте в диапазоне соотношений от (1:2) до (1:10), а процесс нагрева и переэтерификации масла осуществляют в токе инертного газа, предпочтительно азота.

Реактор может быть снабжен регулируемо включаемой системой вакуумирования и системой улавливания уносимых из него фталевого ангидрида и акролеина, при этом растительное масло загружают предварительно нагретым в реактор, который в свою очередь также предварительно нагрет до температуры не менее 50°С, затем загружают пентаэритрит, а загрузку фталевого ангидрида производят по окончании стадии переэтерификации и охлаждения до температуры не менее 200°С, причем загрузку пентаэритрита и фталевого ангидрида предваряют подключением реактора к системе вакуумирования действующего производства лака и системе улавливания уносимых из реактора фталевого ангидрида и акролеина.

Процесс полиэтерификации могут осуществлять до достижения требуемых показателей вязкости и кислотного числа алкидной смолы.

Задача в части способа подачи сыпучих компонентов в реактор со взрывоопасной средой, например, при производстве алкидных лаков решается за счет того, что в заявленном способе согласно изобретению реактор сообщен с технологическими трубопроводами, снабженными запорной арматурой, и снабжен, по меньшей мере, одним штуцером с установленной на нем термостойкой заслонкой, системой вакуумирования, снабженной, по меньшей мере, одним вакуумным насосом, и системой дозировки и загрузки сыпучих компонентов, причем перед началом подачи сыпучих компонентов в реактор включают систему вакуумирования взрывоопасной среды реактора и по достижении необходимой степени вакуумирования открывают термостойкую заслонку, а после введения в реактор необходимого количества указанных компонентов закрывают упомянутую заслонку, герметизируя реактор.

Система дозировки и загрузки сыпучих компонентов может включать растариватель, бункер на тензовесах, пневмоподъемник, рыхлитель, шнековый податель и упомянутую термостойкую заслонку на штуцере реактора, при этом предварительную загрузку сыпучих компонентов осуществляют в отдельные бункеры, снабженные тензодатчиками для регулирования дозированной загрузки и выгрузки компонентов, последующую подачу указанных компонентов осуществляют пневмоподъемником в рыхлитель, затем осуществляют подачу их в реактор, включая шнековую подачу, причем систему вакуумирования включают перед началом шнековой подачи сыпучих компонентов.

В качестве сыпучих компонентов при производстве алкидных лаков могут использовать, по меньшей мере, необходимые для процесса производства алкидных лаков компоненты, выбранные из группы, включающей пентаэритрит, фталевый ангидрид, малеиновый ангидрид.

Перед подачей сыпучих компонентов в реакторе могут создавать вакуум глубиной не менее чем 0,15 атм, предпочтительно 0,2 атм.

Вакуум могут создавать посредством вакуум-насоса, снабженного входным и выходным патрубками, причем последний сообщен с внешней атмосферой.

Подачу сыпучих компонентов во взрывоопасную среду реактора могут осуществлять последовательно с помощью шнековых подателей.

Регулирование запорной арматуры при загрузке сыпучих компонентов в реактор могут осуществлять дистанционно, автоматически с отображением операций на мониторе или мнемосхеме.

Включение-выключение системы вакуумирования взрывоопасной среды реактора могут осуществлять дистанционно, автоматически с отображением операций на мониторе или мнемосхеме, при этом выключение системы вакуумирования взрывоопасной среды реактора производят предпочтительно после закрытия термостойкой заслонки.

Технический результат, достигаемый заявленным изобретением, заключается в повышении экономичности, пожаро- и экологической безопасности при одновременном снижении трудоемкости и энергоемкости процессов производства алкидного лака за счет автоматических операций взвешивания, дозировки и загрузки реактора, смесителя сыпучими и жидкими компонентами и выполнения других технологических операций, таких как азеотропное отделение воды на всех этапах приготовления смолы и конечного продукта - алкидного лака, при этом существенное повышение экологической безопасности достигается за счет выполненного в изобретении подбора технологического оборудования, а также за счет разработанной в изобретении закрытой системы загрузки сыпучих компонентов во взрывоопасную среду реактора при сочетании последовательной пневматической и механической транспортировкой сыпучих компонентов и включения системы вакуумирования взрывоопасной среды реактора на период непосредственного введения в реактор сыпучих компонентов. Снижение трудоемкости и технологическая простота управления процессов обеспечивается за счет установки бункеров и смесителя на тензовесах и выведения оперативных данных о параметрах технологического процесса на дистанционный дисплей - монитор и пульт управления процессами приготовления алкидного лака.

Технические решения иллюстрируются чертежами, на которых представлен частный случай способа производства алкидных лаков и способа подачи сыпучих компонентов в реактор со взрывоопасной средой, не охватывающий и, тем более, не ограничивающий весь объем притязаний данного решения, где

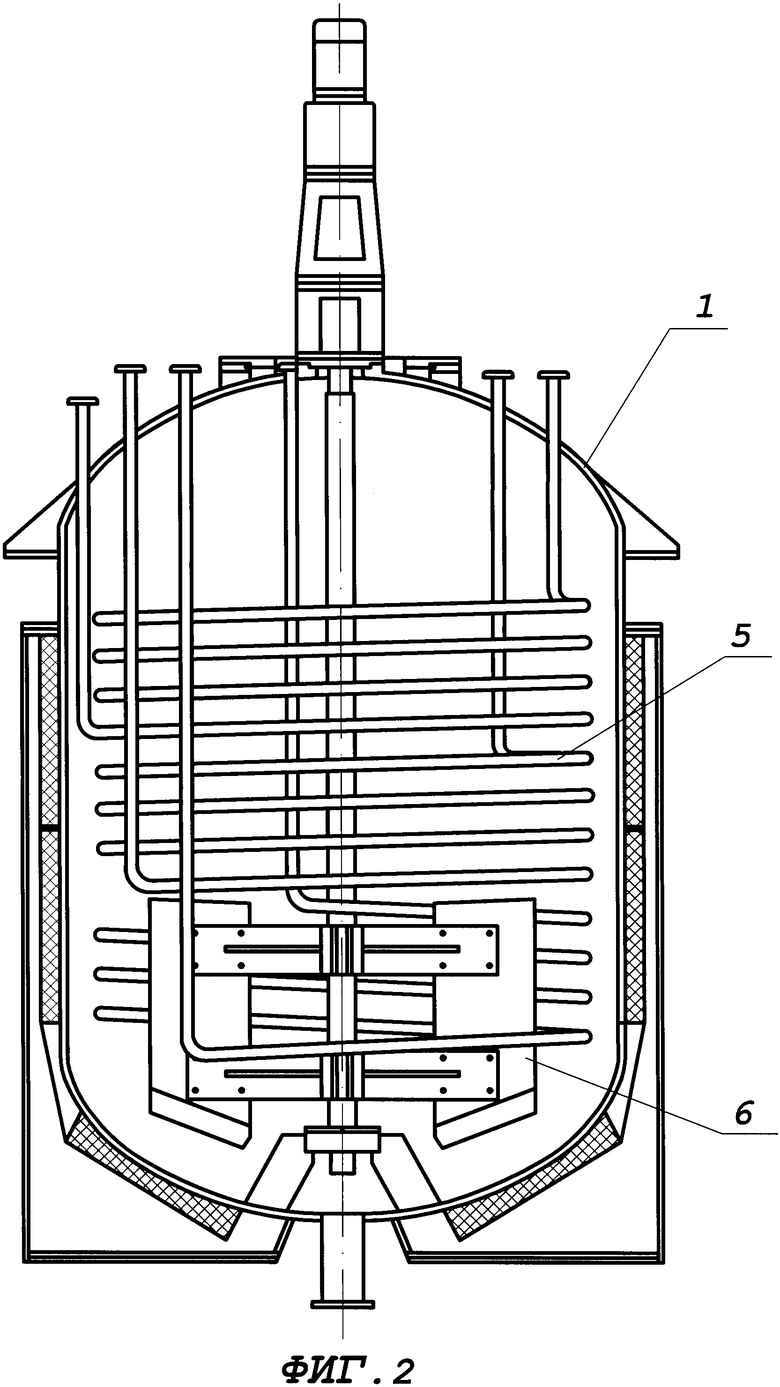

на фиг.1 схематично показана установка, используемая для осуществления способа по изобретению;

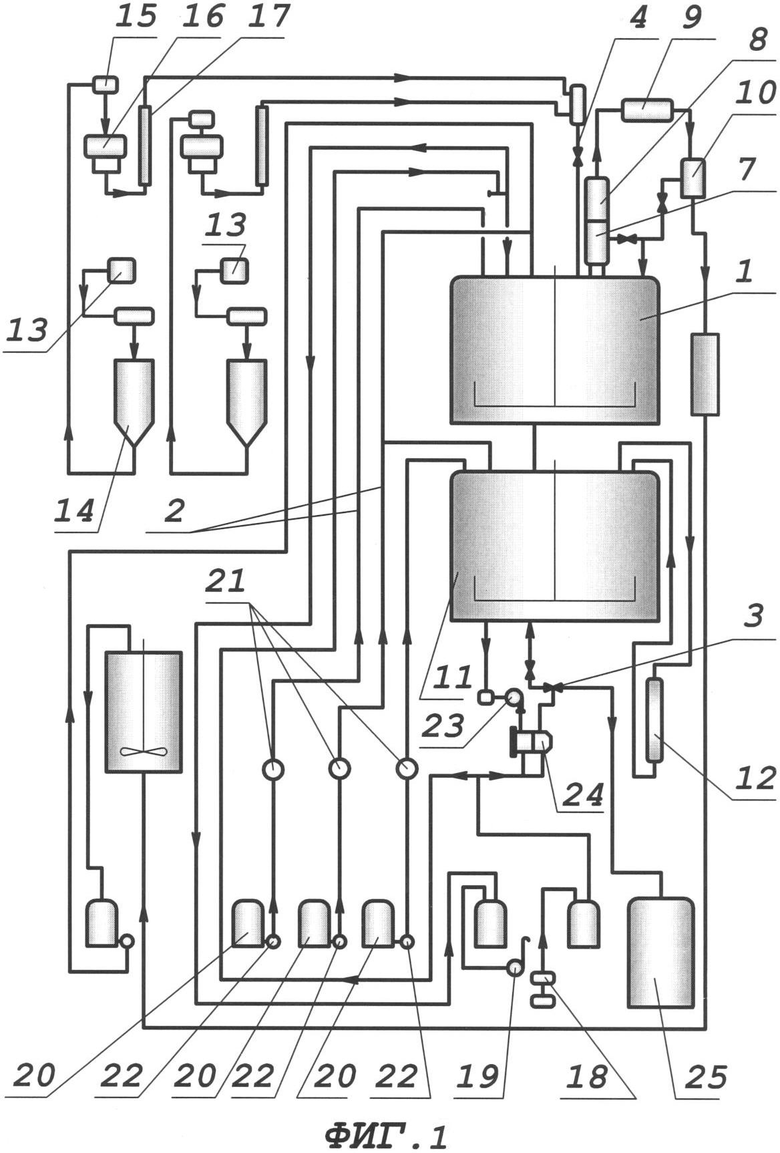

на фиг.2 - реактор с системой электроиндукционного обогрева.

Способ производства алкидного лака включает переэтерификацию - алкоголиз растительного масла пентаэритритом при нагревании в токе инертного газа в присутствии катализатора, последующую полиэтерификацию продуктов переэтерификации фталевым ангидридом при нагревании, отгонку воды с азеотропным растворителем, охлаждение реакционного продукта - алкидной смолы - до 160-180°С, приготовление лака смешением полученной смолы с органическим растворителем.

Процесс переэтерификации и полиэтерификации осуществляют в снабженном системой электроиндукционного обогрева реакторе 1, сообщенном с технологическими трубопроводами 2, снабженными запорной арматурой 3 и, по меньшей мере, реактор 1 снабжен одним штуцером с установленной на нем термостойкой заслонкой 4, а также снабжен не менее чем двумя водяными теплообменниками в виде змеевиков 5, мешалкой 6, насадочной колонной 7, вертикальным холодильником 8, конденсатором 9 и разделительным сосудом 10.

Растворение алкидной смолы осуществляют в смесителе 11, снабженном запорной арматурой, мешалкой, рубашкой и оснащенном обратным теплообменником 12 для конденсации и возвращения в смеситель 11 испаряющихся растворителей.

Дозировку и загрузку растительного масла в реактор 1 осуществляют с помощью автоматической системы управления, при которой закрытие-открытие запорной арматуры 3 на линии загрузки масла в реактор 1 осуществляют дистанционно, автоматически и контролируют процесс с пульта управления.

Дозировку и загрузку сыпучих компонентов, таких как пентаэритрит и фталевый ангидрид, в реактор 1 осуществляют и контролируют с помощью автоматизированной системы управления дозировки и загрузки сыпучих компонентов, включающей растариватель 13, бункер 14 на тензовесах, пневмоподъемник 15, по меньшей мере, один рыхлитель 16, шнековый податель 17 и упомянутую термостойкую заслонку 4 на штуцере реактора 1.

Дозировку и загрузку азеотропного растворителя, воды в змеевики 5 реактора 1, а также подачу и регулирование оборотной воды, подачу растворителей в смеситель 11 осуществляют с дистанционным автоматическим управлением запорной арматурой 3.

Визуализацию технологического процесса осуществляют путем отображения положения запорной арматуры 3, работы других узлов используемого оборудования и параметров процесса не менее чем на одном мониторе и мнемосхеме.

В качестве растительного масла используют подсолнечное, соевое, рыжиковое масло, а также жирные кислоты таллового масла, жирные кислоты растительного масла и дистиллированное талловое масло.

В качестве катализатора используют кальцинированную соду или сиккатив, в частности свинцовый сиккатив, такой как октоат свинца.

На стадии полиэтерификации дополнительно могут вводить малеиновый ангидрид.

На стадии переэтерификации - алкоголиза дополнительно могут вводить канифоль, которую предварительно размельчают и загружают в виде раствора в растительном масле.

В качестве растворителей используют ксилол, сольвент, уйат-спирит или их смеси в различных сочетаниях.

В качестве инертного газа применяют предпочтительно азот, получаемый на газоразделительной мембранной установке 18.

После загрузки в реактор растительного масла содержимое реактора нагревают до температуры переэтерификации не менее 240°С и выдерживают до получения растворимости пробы в этиловом спирте в диапазоне соотношений от (1:2) до (1:10), а процесс нагрева и переэтерификации масла осуществляют в токе инертного газа, предпочтительно азота.

Реактор 1 снабжен регулируемо включаемой системой вакуумирования и системой улавливания уносимых из него фталевого ангидрида и акролеина, при этом растительное масло загружают предварительно нагретым в реактор, который в свою очередь также предварительно нагрет до температуры не менее 50°С, затем загружают пентаэритрит, а загрузку фталевого ангидрида производят по окончании стадии переэтерификации и охлаждения до температуры не менее 200°С. Загрузку пентаэритрита и фталевого ангидрида предваряют подключением реактора 1 к системе вакуумирования действующего производства лака и системе улавливания уносимых из реактора 1 фталевого ангидрида и акролеина.

Процесс полиэтерификации осуществляют до достижения требуемых показателей вязкости и кислотного числа алкидной смолы.

В способе подачи сыпучих компонентов в реактор со взрывоопасной средой, например, при производстве алкидных лаков реактор 1 сообщен с технологическими трубопроводами 2, снабженными запорной арматурой 3, и снабжен, по меньшей мере, одним штуцером с установленной на нем термостойкой заслонкой 4, системой вакуумирования, снабженной, по меньшей мере, одним вакуумным насосом 19, и системой дозировки и загрузки сыпучих компонентов.

Перед началом подачи сыпучих компонентов в реактор 1 включают систему вакуумирования взрывоопасной среды реактора 1 и по достижении необходимой степени вакуумирования открывают термостойкую заслонку 4, а после введения в реактор 1 необходимого количества указанных компонентов закрывают упомянутую заслонку 4, герметизируя реактор 1.

Система дозировки и загрузки сыпучих компонентов включает растариватель 13, бункер 14 на тензовесах, пневмоподъемник 15, рыхлитель 16, шнековый податель 17 и упомянутую термостойкую заслонку 4 на штуцере реактора 1. Предварительную загрузку сыпучих компонентов осуществляют в отдельные бункеры (на чертежах не показаны), снабженные тензодатчиками для регулирования дозированной загрузки и выгрузки компонентов, последующую подачу указанных компонентов осуществляют пневмоподъемником 15 в рыхлитель 16, затем осуществляют подачу их в реактор 1, включая подачу посредством шнекового подателя 17, причем систему вакуумирования включают перед началом шнековой подачи сыпучих компонентов.

В качестве сыпучих компонентов при производстве алкидных лаков используют, по меньшей мере, необходимые для процесса производства алкидных лаков компоненты, выбранные из группы, включающей пентаэритрит, фталевый ангидрид и при необходимости малеиновый ангидрид.

Перед подачей сыпучих компонентов в реакторе 1 создают вакуум глубиной не менее чем 0,15 атм, предпочтительно 0,2 атм. Вакуум создают посредством вакуум-насоса 19, снабженного входным и выходным патрубками, причем последний сообщен с внешней атмосферой.

Подачу сыпучих компонентов во взрывоопасную среду реактора осуществляют последовательно с помощью шнековых подателей 17.

Регулирование запорной арматуры при загрузке сыпучих компонентов в реактор 1 осуществляют дистанционно, автоматически с отображением операций на мониторе или мнемосхеме (на чертежах не показано). Включение-выключение системы вакуумирования взрывоопасной среды реактора 1 осуществляют дистанционно, автоматически с отображением операций на мониторе или мнемосхеме, при этом выключение системы вакуумирования взрывоопасной среды реактора 1 производят предпочтительно после закрытия термостойкой заслонки 4.

Ниже приводится пример, иллюстрирующий способ по изобретению, но не ограничивающий его.

Пример 1.

Получение алкидного лака.

Загрузку жидких компонентов в реактор 1 и смеситель 11 из существующего склада 20 жидкого сырья (сборники масла, ксилола, уайт-спирита) осуществляют по индивидуальным технологическим трубопроводам 2.

Сыпучие компоненты подают в мешках на поддонах в прицеховой склад твердого сырья из заводского склада сырья существующим электропогрузчиком.

Дозировку уайт-спирита и ксилола в реактор 1 производят с помощью жидкостных счетчиков 21, а дозировку уайт-спирита и сольвента в смеситель 11 по показаниям тензовесов, на которых смеситель установлен. При перекрытии питающей линии автоматически останавливается подающий насос 22 на складе 20 жидкого сырья.

Растительное масло дозируют в реактор 1 массовыми расходомерами. По прохождении заданной дозы автоматически останавливается подающий насос 22 на складе. Задание дозы и выбор аппарата производится из помещения КИП.

Производство лака осуществляют, например, периодическим азеотропным методом.

Алкидный лак представляет собой раствор пентафталевой смолы в уайт-спирите и сольвенте. Синтез смолы предусмотрен в реакторе 1 вместимостью предпочтительно 16,0 м3 с системой электроиндукционного обогрева, снабженным одним штуцером с установленной на нем термостойкой заслонкой 4, преимущественно тремя змеевиками 5, мешалкой 6 и оснащенном насадочной колонной 7, вертикальным теплообменником-холодильником 8, конденсатором 9 и разделительным сосудом 10.

Синтез смолы включает стадии переэтерификации (алкоголиза) растительного масла пентаэритритом при температуре (250±5)°С в присутствии катализатора - кальцинированной соды и полиэтерификации.

В реактор 1 загружают подсолнечное масло насосом из смесителя 11, предварительно нагретое до температуры 70°С, или подающим насосом 22 непосредственно из склада 20 жидкого сырья через массовый расходомер. Затем загружают пентаэритрит и кальцинированную соду.

Содержимое реактора 1 нагревают до температуры (250±5)°С и при этой температуре выдерживают до получения растворимости пробы в этиловом спирте в соотношении 1:5. Реактор 1 оборудован пробоотборником.

Нагрев масла и переэтерификацию проводят в токе инертного газа, подаваемого через ротаметр на слой реакционной массы.

По окончании выдержки реакционную массу охлаждают до ˜180°С подачей воды в змеевики 5, после чего загружают фталевый ангидрид. При загрузке фталевого ангидрида реактор 1 через теплообменник 8 подключают к системе вакуумирования действующего производства лаков для улавливания фталевого ангидрида и акролеина, уносимых из реактора 1. Существующий узел улавливания включает насадочную колонну 7, орошаемую раствором щелочи.

Процесс полиэтерификации сопровождается выделением реакционной воды. Для ее удаления в реактор 1 загружают ксилол.

Азеотропная смесь - ксилол-вода, пройдя насадочную колонну 7, конденсируется в теплообменнике 8 и поступает в разделительный сосуд 10, откуда ксилол через переливную трубу возвращают обратно в реактор 1, а вода стекает в аппарат.

Процесс полиэтерификации проводят при температуре (250±5)°С до требуемых показателей вязкости и кислотного числа, при этом температура в реакторе 1 поддерживается автоматически.

При достижении требуемых показателей содержимое реактора 1 охлаждают до температуры 160-180°С и при подаче инертного газа в реактор 1 полученную смолу сливают в смеситель 11 под слой предварительного загруженного растворителя (уайт-спирита и сольвента).

Смеситель 11 вместимостью предпочтительно 25 м3 установлен на тензовесах и оборудован рамной мешалкой, рубашкой и теплообменником 12.

Смолу перемешивают с растворителем до получения однородного раствора и полученный лак ставят "на тип" по вязкости и массовой доле нелетучих веществ до достижения требуемых показателей. Готовый лак насосом 23 подают на фильтрацию на патронный фильтр 24, откуда поступает в сборник 25 готового лака вместимостью предпочтительно 25 м3.

Итак, синтез алкидного (пентафталевого) лака осуществляют периодическим азеотропным методом на установке, представленной на фиг.2.

Ниже описанная работа иллюстрирует также и способ подачи сыпучих компонентов в реактор со взрывоопасной средой.

Перед пуском в работу проверяют реактор 5 на чистоту визуальным осмотром через люк. Проверяют донную арматуру реактора 5 на исправность открытием и закрытием арматуры. Проверяют работу мешалки пробным включением. Проверяют подключение приборов КИПиА визуальным осмотром.

Переэтерификация (алкоголиз) растительных масел.

Пустой реактор 1 перед загрузкой в него масла разогревают до температуры стенки (90-95)°С. В подготовленный к работе реактор 1 загружают масло, предварительно подогретое до (70-80)°С, со склада 20 жидкого сырья подающим насосом 22 согласно технологической карте. После загрузки масла закрывают запорную арматуру на линии загрузки масла у реактора 1, включают мешалку 6, подсветку и обогрев реактора 1.

При температуре 90°С включают подачу инертного газа - азота - через ротаметр "на слой" реакционной массы, установив скорость подачи 2-2,5 нм3/час.

В интервале температур (110-120)°С нагрев прекращают и выдерживают масло при этой температуре в течение (0,5-1) часа во избежание вспенивания из-за возможной влажности сырья. После прекращения вспенивания продолжают подогрев.

Во время выдержки расход охлаждающей воды на холодильнике 8 снижают до минимума.

Если в соответствии с рецептурой и технологической картой предусматривается загрузка канифоли, то температуру в реакторе 1 поднимают до 150°С и отключают подачу инертного газа в реактор 1. Реактор 1 через конденсатор 9 подключают к вакууму, создаваемому вакуум-насосом 19, через насадочную колонну 7, орошаемую раствором щелочи для улавливания паров вредных веществ из реактора во время загрузки сыпучих компонентов.

Загрузка раствора канифоли в реактор автоматическая, осуществляется в виде ее раствора в масле насосом по технологическому трубопроводу, но приготовление раствора канифоли в масле осуществляется на отдельно расположенном смесителе (на чертежах не показано).

После загрузки канифоли возобновляют подачу азота и подогрев реакционной массы.

При достижении 250°С отключают подачу азота и подключают реактор 1 к вакуумной схеме. Загружают в реактор 1 пентаэритрит и сиккатив свинцовый (октоат свинца) согласно технологической карте. По окончании загрузки отключают систему вакуумирования реактора, включают подачу инертного газа через ротаметр со скоростью подачи 2-2,5 нм3/час и продолжают подогрев реакционной массы.

Реакцию алкоголиза растительных масел пентаэритритом (переэтерификация) проводят при температуре не выше 265°С. После достижения температуры 265°С делают выдержку в течение (1-2) часов и начинают отбор проб через каждые (15-30) мин для проверки степени переэтерификации.

Процесс переэтерификации считается законченным при достижении растворимости пробы в этиловом спирте в соотношении не менее 1:5 по объему при температуре (23-27)°С. Если после выдержки реакционной массы в течение (2,5-3,0) часов при температуре 265°С не будет достигнута растворимость в соотношении 1:5, но будет не менее 1:2, процесс переэтерификации (алкоголиза) также считается законченным.

После завершения процесса переэтерификации обогрев реактора 1 выключают и реакционную массу охлаждают через змеевики 5 до температуры (180-220)°С и прекращают подачу инертного газа.

Стадия полиэтерификации

После охлаждения реакционной массы до (180-220)°С реактор 1 подключают к системе вакуумирования реактора.

Загружают в реактор 1 фталевый ангидрид, малеиновый ангидрид при необходимости согласно технологической карте. Реакционную массу разогревают до 180°С и делают выдержку при этой температуре в течение 1 часа.

Реакция полиэтерификации (поликонденсации) проходит с выделением реакционной воды в количестве одного кг/моля на каждый кг/моль фталевого ангидрида, свободной жирной кислоты и канифоли. Для облегчения удаления воды из зоны реакции добавляют в реактор 1 ксилол по жидкостному счетчику в количестве, указанном в технологической карте, со склада 20 жидкого сырья по технологическому трубопроводу подающим насосом 23. Для процесса циркуляции ксилола (азеотропной отгонки воды) допускается использование регенерированного ксилола.

Пары воды в виде азеотропной смеси вместе с парами ксилола направляют в насадочную колонну 7 и холодильник 8, охлаждают, избыток ксилола конденсируется и стекает обратно в реактор 1, а азеотропная смесь и несконденсировавшаяся часть ксилола поступает в конденсатор 9, где конденсируется и стекает в разделительный сосуд 10. В нижней части разделительного сосуда собирается вода с частично растворенным ксилолом, в верхней части - ксилол с частично растворенной водой.

Ксилол из разделительного сосуда 10 через переливной штуцер и гидрозатвор стекает обратно в реактор 1 или подается на орошение в верхнюю часть насадочной колонны 7. В начале процесса поликонденсации в течение 4-6 часов отгонный ксилол подают на насадочную колонну 7 для улавливания паров фталевого ангидрида и возврата его в реакционную массу.

По истечении данного времени переключают подачу отгонного ксилола непосредственно в реактор 1, а подачу охлаждающей воды на холодильник 8 изменяют до минимума, обязательно оставив небольшой расход.

С момента начала циркуляции ксилола начинается вывод реакционной влаги из зоны реакции в разделительный сосуд 10.

После каждого слива реакционной воды из системы циркуляции ксилола выводят соответствующее количество ксилола, и температуру реакционной массы постепенно повышают.

С момента начала циркуляции ксилола, используя вышеуказанный технологический прием, поднимают температуру реакционной массы до 220°С в течение не более (3,5-5) часов. Технологический процесс ведут в интервале температур (220-240)°С до достижения кислотного числа не более 10 при постоянной циркуляции ксилола.

После достижения кислотного числа 10 при необходимости температуру реакционной массы постепенно поднимают и ведут процесс нарастания вязкости до величины остановочного значения. При этом с цепью нарастания вязкости возможно ведение технологического процесса при слабой циркуляции ксилола.

По достижении требуемых показателей по вязкости и кислотному числу отключают обогрев и охлаждают смолу до (150-180)°С, используя подачу оборотной воды в змеевик реактора, как описано выше.

После охлаждения реакционной массы до (150-180)°С подачу воды на змеевик закрывают, выход воды из змеевика оставляют открытым.

После охлаждения анализируют смолу на вязкость и кислотное число.

Вязкость смолы перед сливом в смеситель должна быть не ниже заданной в технологической карте и кислотное число не более 10 мг КОН/г.

Смолу из реактора сливают самотеком в смеситель 11. Во время слива смолы в смеситель 11 осуществляют промывку реактора 1. Для этого сливают в смеситель 11 примерно третью часть смолы. Останавливают мешалку 6 и загружают на оставшуюся смолу (500-1000) литров уайт-спирита. Продолжают слив смолы в смеситель без перемешивания. Нагретые пары уайт-спирита поднимаются в вертикальную часть реактора, конденсируются и стекают по стенкам аппарата, омывая его. Перед загрузкой уайт-спирита на промывку открывают максимальную подачу охлаждающей воды в холодильник 8, с целью исключения попадания паров растворителя в разделительный сосуд 10. После слива реакционной массы в смеситель закрывают донную запорную арматуру реактора и загружают в него (500-1000) л уайт-спирита. Нагревают растворитель при перемешивании до температуры (80-100)°С, выдерживают при этой температуре (0,5-1) час и сливают растворитель к основной массе в смеситель 11. Количество загруженного в реактор растворителя учитывают при растворении смолы и постановке на "тип".

Растворение смолы и постановка лака на "тип"

Растворение смолы и постановку лака на "тип" проводят в смесителе 11, снабженном рубашкой для охлаждения оборотной водой, мешалкой и оборудованном теплообменником 12. Исходя из вязкости полученной смолы помимо уайт-спирита возможно использование сольвента и ксилола. Использование регенерированного ксилола для постановки на «тип» не допускается.

Для постановки лака на «тип» загружают в смеситель 11 через счетчик уайт-спирит в соответствии с технологической картой. В рубашку смесителя и на теплообменник 12 подают воду, включают мешалку.

Смолу из реактора 1 при температуре (150-180)°С сливают в смеситель 11. Смолу перешивают с растворителем до получения однородного раствора, что проверяется наливом пробы на стекло, после чего производят постановку лака на "тип" по вязкости и массовой доле нелетучих веществ в соответствии с техническими условиями путем добавки растворителей.

Пары растворителя, образующиеся во время растворения смолы, поступают в теплообменник 12, конденсируются и стекают обратно в смеситель 11.

При постановке лака на «тип» используются растворители: уайт-спирит, сольвент, ксилол.

После каждой добавки растворителя раствор смолы тщательно перемешивают в течение не менее (1-2) часа, и лак проверяют на соответствие ТУ.

Лак должен соответствовать следующим показателям:

- вязкость лака при (20±0,5)°С (50% раствора в уайт-спирите) по вискозиметру В3- 246 с диаметром сопла 4 мм должна быть не менее 70 с;

- кислотное число не более 10 мг КОН/г для высшего сорта, не более 15 мг КОН/г для 1 сорта:

- массовая доля нелетучих веществ не менее (60±2)% или

- вязкость лака при (20±0,5)°С по вискозиметру В3-246 с диаметром сопла 4 мм должна быть (60-80)с;

- кислотное число не более 12 мг КОН/г для высшего сорта, не более 15 мг КОН/г для 1 сорта, не более 20 мг КОН/г для 2 сорта;

- массовая доля нелетучих веществ (52-55)% для высшего сорта, (51-55)% для 1 и 2 сорта.

По достижению этих показателей лак из смесителя 11 подают на фильтрацию. Температура лака перед началом фильтрации должна быть (50-60)°С, но не ниже 40°С.

Пример 2. Синтез алкидной смолы с использованием жирных кислот таллового масла (ЖКТМ) или дистиллированного таллового масло (ДТМ).

Пустой реактор 1 перед загрузкой в него ЖКТМ (ДТМ) разогревают до температуры стенок (95-100)°С. В подготовленный реактор 1 загружают ЖКТМ (ДТМ), предварительно нагретые до (70-80)°С, подающим насосом со склада 20 жидкого сырья в количестве, согласно технологической карте.

После загрузки ЖКТМ (ДТМ) включают мешалку 6 и подогрев реактора 1.

В том случае, когда в технологической карте заложена рецептура с содержанием канифоли, то при достижении 150°С ее загружают порциями, как описано выше. После загрузки канифоли массу нагревают до 200°С, как описано выше.

Если загрузка канифоли не предусмотрена, то ЖКТМ (ДТМ) нагревают до 200°С.

Затем загружают в реактор 1 пентаэритрит, фталевый ангидрид, и ксилол на циркуляцию согласно технологической карте, как описано выше.

Далее процесс ведется аналогично процессу с использованием растительного масла.

Ниже представлена иллюстрация описания способа подачи сыпучих компонентов в реактор со взрывоопасной средой (на примере производства алкидных лаков), одновременно показано и использование автоматизированной системы управления при производстве алкидного лака по изобретению.

1) Осуществляют загрузку масла из прицехового сборника через массовый расходомер. Включение насоса дистанционное из щитовой КИПиА с пульта управления. Отключение насоса автоматическое по заданной дозе.

Закрытие-открытие запорной арматуры на линии загрузки масла в реактор осуществляется дистанционно, автоматически и контролируется с пульта управления из щитовой КИПиА с отображением операций на ПК и мнемосхеме.

2) Осуществляют загрузку пентаэритрита и фталевого ангидрида в реактор с помощью автоматизированной системы загрузки сыпучих компонентов, состоящей из бункера на тензовесах, пневмоподъемника, рыхлителя, шнекового подателя и термостойкой заслонки на штуцере реактора. Данная система управляется по ПК с пульта управления в щитовой КИПиА. Загрузка начинается по сигналу оператора и заканчивается автоматически по заданной дозе. В систему автоматизированной загрузки входит также узел растаривания для заполнения бункеров на тензовесах сыпучим сырьем. Изменение веса бункера автоматически фиксируется на табло в зоне растаривателя и отображается на пульте управления в щитовой КИПиА.

3) Осуществляют загрузку растворителя в реактор на азеотропное кипячение и на промывку реактора через электронный счетчик с дистанционным автоматическим управлением запорной арматурой и насосами с пульта управления из щитовой КИПиА. Отключение насосов автоматическое после загрузки заданной дозы. Количество загружаемого растворителя отображается на мониторе ПК. Состояние запорной арматуры и насосов отображается на мониторе ПК и на мнемосхеме.

4) Распределение потока азеотропного ксилола и опорожнение разделительного сосуда осуществляют дистанционно, автоматически с пульта управления в щитовой КИПиА с отображением положения запорной арматуры на мнемосхеме.

5) Подачу и регулирование оборотной воды осуществляют дистанционно автоматически с пульта управления в щитовой КИПиА с отображением положения запорной арматуры на мнемосхеме. Регулирование подачи воды на конденсатор могут осуществлять в автоматическом режиме по величине заданной температуры.

6) Подачу воды в змеевики реактора осуществляют дистанционно автоматически с пульта управления в щитовой КИПиА с отображением положения запорной арматуры на мониторе и мнемосхеме.

7) Смесители установлены на тензовесах с отображением веса на табло по месту и с выводом показаний на монитор и мнемосхему на пульте управления в щитовой КИПиА.

8) Подачу растворителей в смеситель, т.е. управление запорной арматурой и насосами, осуществляют дистанционно автоматически по заданной дозе с пульта управления в щитовой КИПиА с отображением положения запорной арматуры и состояния насосов на мониторе и мнемосхеме в щитовой КИПиА.

9) При фильтрации регулирование потоков циркуляции автоматическое по заданному давлению на насосе. Управление запорной арматурой и насосами дистанционное автоматическое с пульта управления в щитовой КИПиА с отображением состояния запорной арматуры и насосов на мониторе и на мнемосхеме.

10) Управление работой насосов вакуумного узла дистанционное автоматическое с пульта управления в щитовой КИПиА с отображением состояния насосов на мониторе и мнемосхеме.

Все это позволяет обезопасить весь технологический процесс, сделать его экологически чистым, обеспечить стабильность условий проведения всех стадий и процесса в целом, а также стабильность задаваемых свойств получаемого лака.

В таблице представлены основные свойства алкидного лака по изобретению.

Лак алкидный пентафталевый по своим качественным показателям соответствует требованиям и значениям, указанным в таблице.

Таким образом, как следует из представленных данных, заявленная группа изобретений позволяет получить алкидный лак с высокими стабильными показателями свойств более совершенным экологически чистым и пожаробезопасным способом; использование автоматизированной системы управления процессом позволяет направленно корректировать и контролировать условие проведения отдельных стадий процесса (подачу сыпучих компонентов в реактор, например) и всего процесса в целом. Это в свою очередь позволяет направленно получать лак со стабильными задаваемыми характеристиками, независимо от выбора исходных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| СПОСОБ ПОДАЧИ ЖИДКИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ ЖИДКИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ | 2007 |

|

RU2377064C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| СПОСОБ СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2768758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОГО АЛКИДНОГО ПЕНТАФТАЛЕВОГО ЛАКА ВПФ-050 | 2016 |

|

RU2650141C2 |

| УСТАНОВКА СИНТЕЗА АЛКИДНЫХ СМОЛ | 2020 |

|

RU2780510C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2340631C1 |

Изобретение относится к лакокрасочной промышленности, а именно к производству алкидных лаков с использованием автоматизированной системы управления технологическим процессом, а также касается подачи сыпучих компонентов в реактор со взрывоопасной средой. Способ производства алкидного лака включает переэтерификацию - алкоголиз растительного масла пентаэритритом при нагревании в токе инертного газа в присутствии катализатора, последующую полиэтерификацию продуктов переэтерификации фталевым ангидридом при нагревании, отгонку воды с азеотропным растворителем, охлаждение реакционного продукта - алкидной смолы - до 160-180°С, приготовление лака смешением полученной смолы с органическим растворителем, при этом процесс переэтерификации и полиэтерификации осуществляют в снабженном системой электроиндукционного обогрева реакторе, сообщенном с технологическими трубопроводами, снабженными запорной арматурой и, по меньшей мере, реактор снабжен одним штуцером с установленной на нем термостойкой заслонкой, а также снабженном не менее чем двумя водяными теплообменниками в виде змеевиков, мешалкой, насадочной колонной, вертикальным холодильником, конденсатором и разделительным сосудом, при этом растворение алкидной смолы осуществляют в смесителе, снабженном запорной арматурой, мешалкой, рубашкой и оснащенном обратным теплообменником для конденсации и возвращения в смеситель испаряющихся растворителей, а дозировку и загрузку растительного масла в реактор осуществляют с помощью автоматической системы управления, при которой закрытие-открытие запорной арматуры на линии загрузки масла в реактор осуществляют дистанционно, автоматически и контролируют процесс с пульта управления, дозировку и загрузку сыпучих компонентов, таких как пентаэритрит и фталевый ангидрид, в реактор осуществляют и контролируют с помощью автоматизированной системы управления дозировки и загрузки сыпучих компонентов, включающей растариватель, бункер на тензовесах, пневмоподъемник, по меньшей мере, один рыхлитель, шнековый податель и упомянутую термостойкую заслонку на штуцере реактора; дозировку и загрузку азеотропного растворителя, воды в змеевики реактора, а также подачу и регулирование оборотной воды, подачу растворителей в смеситель осуществляют с дистанционным автоматическим управлением запорной арматурой. Также описан способ подачи сыпучих компонентов в реактор, используемый при производстве алкидного лака. Технический результат - снижение трудоемкости, повышение пожаро- и экологической безопасности. 2 н. и 20 з.п. ф-лы, 1 табл., 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2209818C1 |

| Способ получения алкидной смолы | 1978 |

|

SU806696A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 0 |

|

SU334231A1 |

| US 3008910 А, 14.11.1961. | |||

Авторы

Даты

2009-03-10—Публикация

2007-11-28—Подача