Изобретение относится к горному делу, в частности к щитовым тоннелепроходческим комплексам, и может использоваться при сооружении тоннеля различного назначения.

Наиболее близким по технической сущности к предлагаемому является тоннелепроходческий комплекс, включающий передний щит с роторным исполнительным органом, распорное кольцо, соединенное с передним щитом гидроцилиндрами подачи. За распорным кольцом расположены технологические платформы со вспомогательным оборудованием. Первая технологическая платформа соединена балкой с передним щитом. Внутри балки шарнирно соединенный с первой технологической платформой установлен щитовой конвейер, выполненный с рамой и приводной секцией. Щитовой конвейер установлен с возможностью перемещения вдоль балки и снабжен гидромоторами соединенными с приводным барабаном. На щитовом конвейере неподвижно установлен приводной барабан, а обводной барабан установлен в направляющих и снабжен гидроцилиндрами, с помощью которых производится натяжение ленты. На технологических платформах установлен магистральный конвейер. На балке с возможностью перемещения вдоль балки посредством гидроцилиндров установлен блокоукладчик [1] Однако описанная конструкция имеет и недостатки. Применение щитового конвейера по традиционной конструкторской схеме привело к большим габаритным размерам как самой балки, внутри которой проходит конвейер, так и блокоукладчика, двигающегося по балке. Вследствие чего имеются очень малые зазоры для обслуживания как блокоукладчика, так и конвейера, что ествественно сказывается на темпах укладки элементов крепи тоннеля. Кроме того, из-за невозможности регулировки давления в каждом гидроцилиндре происходит перекос обводного барабана, приводящий не только к просыпанию породы, но и к обрыву ленты, и как следствие остановке всего комплекса. В описываемой конструкции невозможно автоматическое натяжение ленты при включении конвейера, что приводит к проскальзыванию ленты, ударам, рывкам при работе конвейера, снижая надежность работы всего комплекса. Остановки комплекса для очистки внутренней поверхности конвейерной ленты снижают производительность комплекса.

Целью изобретения является повышение производительности комплекса за счет уменьшения времени монтажа элементов крепи тоннеля и повышения надежности работы конвейера.

Достигается это тем, что в тоннелепроходческом комплексе, включающем передний щит с роторным исполнительным органом, распорное кольцо, технологические платформы, балку, шарнирно соединенную с первой технологической платформой, щитовой конвейер, выполненный с рамой и приводной секцией, установленный внутри балки с возможностью перемещения вдоль балки и снабженный гидромоторами, соединенными с приводным барабаном, и блокоукладчик, установленный на балке с возможностью перемещения вдоль продольной оси, обводной барабан щитового конвейера установлен в съемных опорах, выполненных эксцентричными и закрепленных на раме щитового конвейера, а приводная секция в направляющих рамы щитового конвейера с возможностью осевого перемещения и соединена с рамой щитового конвейера гидроцилиндрами, поршневые полости которых через редукционный клапан, обратные клапаны и дроссели соединены с гидромоторами вращения приводного барабана щитового конвейера, а через предохранительные клапаны с пропорциональным электроуправлением со сливом, при этом на раме щитового конвейера по бокам ленты дополнительно установлены датчики положения ленты, соединенные электрически с предохранительными клапанами с пропорциональным электроуправлением.

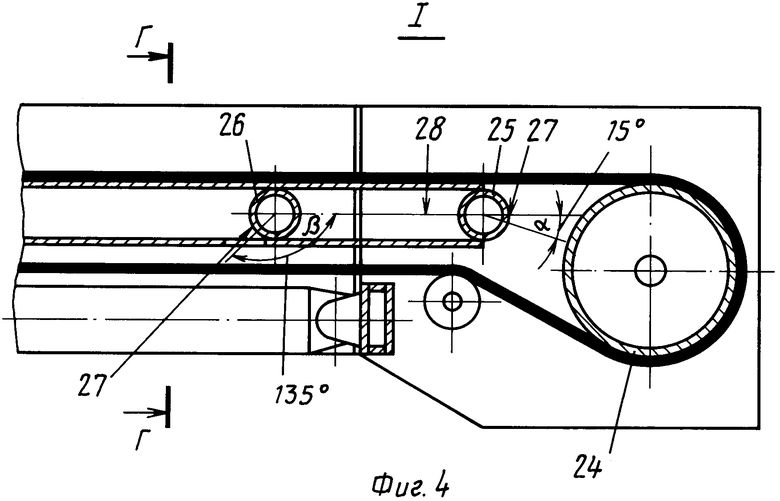

В приводной секции установлены два коллектора, в которых выполнены калиброванные отверстия, при этом в одном коллекторе отверстия выполнены под углом 15о относительно горизонтальной оси, а в другом под углом 135о относительно той же оси.

Отличительными признаками являются:

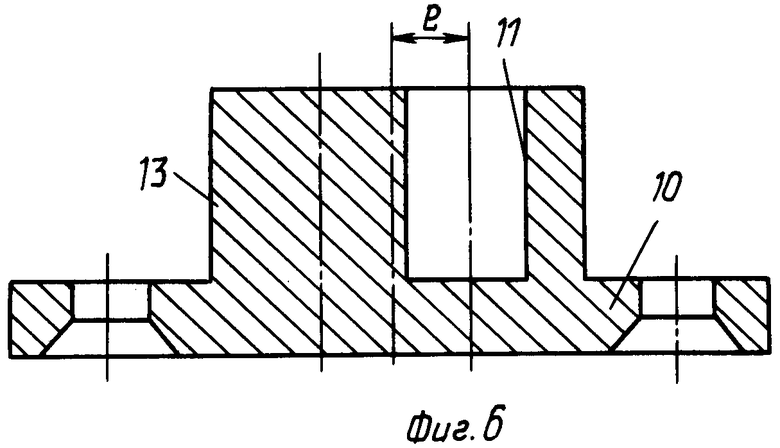

обводной барабан установлен в съемных опорах, что позволяет использовать минимальные габариты, т.е. крепление не выступает за габариты рамы конвейера;

съемные опоры выполнены эксцентричными и закреплены на раме щитового комплекса, т. е. за счет проворота съемных опор возможна компенсация перекосов ленты, без увеличения габаритов;

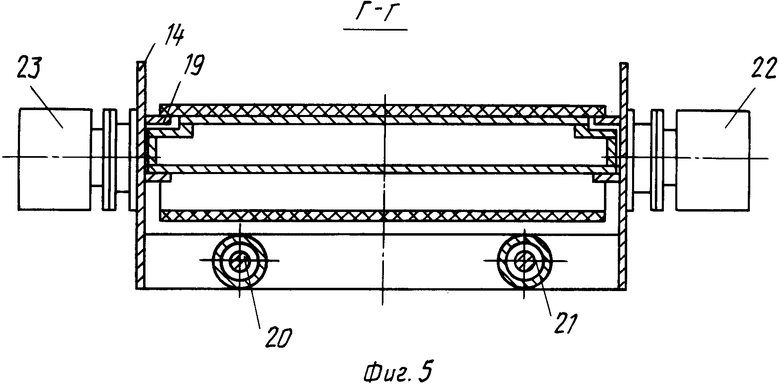

приводная секция установлена в направляющих рамы щитового конвейера с возможностью осевого перемещения и соединена с рамой щитового конвейера гидроцилиндрами, обеспечивая натяжение ленты, т.е. увеличение габаритов конвейера возможно в разгрузочной части конвейера, где габариты его не ограничены;

поршневые полости гидроцилиндров через редукционный клапан, обратные клапаны и дроссели соединены с гидромоторами вращения приводного барабана щитового конвейера, что обеспечивает автоматическое натяжение ленты при включении конвейера, повышая надежность за счет исключения проскальзывания, рывков, ударов ленты при работе конвейера;

поршневые полости гидроцилиндров через предохранительные клапаны с пропорциональным электроуправлением соединены со сливом, что обеспечивает возможность регулировки давления в каждом гидроцилиндре натяжения, позволяя исключить перекос и связанный с ним износ ленты;

на раме щитового конвейера по бокам ленты дополнительно установлены датчики положения ленты, соединенные электрически с предохранительными клапанами с пропорциональным электроуправлением, обеспечивая регулировку давления в зависимости от смещения ленты, т.е. компенсирует смещение ленты за счет изменения углового положения приводной секции конвейера.

Частным признаком является: в приводной секции щитового конвейера установлены коллекторы с калиброванными отверстиями, при этом в одном из коллекторов отверстия выполнены под углом 15о к горизонтальной оси, а в другом под углом 135о, что позволяет проводить принудительную очистку внутренней поверхности ленты и наружной поверхности приводного барабана, и соответственно, повысить эффективность работы конвейера.

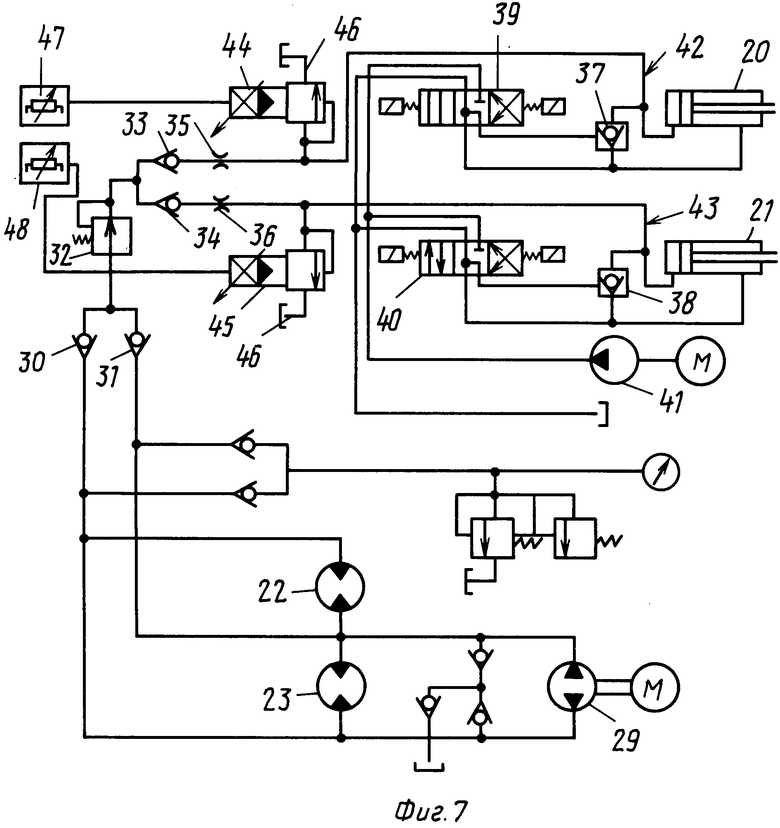

Приводная секция конвейера установлена в направляющих и соединена гидроцилиндрами с рамой конвейера. С помощью гидроцилиндров происходит натяжение ленты. При этом при подаче жидкости в гидромоторы вращения приводного барабана одновременно через редукционный клапан жидкость поступает в гидроцилиндры натяжения ленты, тем самым обеспечивается постоянное натяжение ленты. На каждом гидроцилиндре установлены пропорциональные предохранительные клапаны, а на боковых стенках конвейера установлены датчики. При сбегании ленты на одну из сторон, лента нажимает на датчик, который подает сигнал на пропорционально предохранительный клапан соответствующего гидроцилиндра натяжения ленты, в результате давление в гидроцилиндре уменьшается или увеличивается до тех пор, пока лента не займет среднее положение.

Таким образом контроль за натяжением ленты и ее положением осуществляется автоматически.

В приводной секции конвейера установлены два коллектора с калиброванными отверстиями.

В коллекторы подается под напором вода, которая тонкими струями должна вытекать из коллектора и смывать грязь с приводного барабана и ленты. Диаметр калиброванных отверстий выбирается таким образом, чтобы был небольшой расход воды и в то же время чтобы вода била струей, а не распылялась. В результате экспериментальных исследований при давлении воды от 4 до 14-атм диаметр отверстий должен быть в пределах 0,6-0,8 мм.

Ролики и обводной барабан устанавливаются в съемных опорах, которые не выходят за габариты рамы конвейера. Такое конструктивное решение позволяет уменьшить размеры конвейера по ширине и высоте. Причем съемные опоры обводного барабана выполнены эксцентричными, со смещением посадочного места под ось барабана относительно посадочного места опоры, что позволяет, устанавливая съемные опоры в различные угловые положения, устанавливать обводной барабан как перпендикулярно продольной оси конвейера, так и с наклоном относительно этой оси в любую сторону.

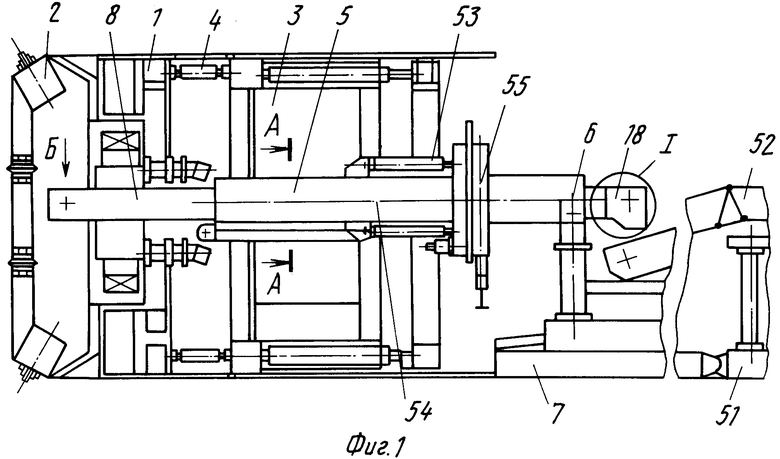

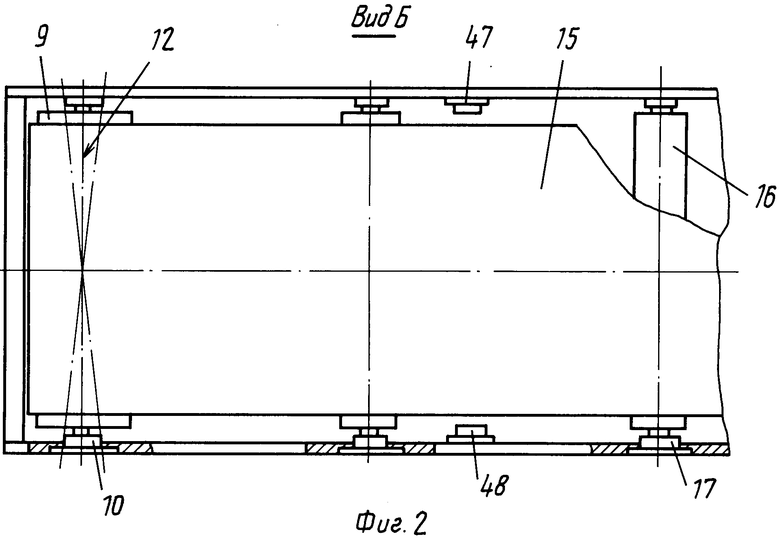

На фиг.1 изображен тоннелепроходческий комплекс, вид сбоку; на фиг.2 вид по стрелке Б на фиг.1; на фиг.3 сечение по А-А на фиг.1; на фиг.4 узел I на фиг. 1; на фиг.5 сечение по Г-Г на фиг.4; на фиг.6 съемная опора обводного барабана; на фиг.7 принципиальная схема работы гидроцилиндров приводной секции.

Тоннелепроходческий комплекс включает передний щит 1 с роторным исполнительным органом 2, распорное кольцо 3, соединенные гидроцилиндрами подачи 4. С распорным кольцом 3 соединен передний конец балки 5, задняя часть которой соединена шарниром 6 с передней частиью первой технологической платформы 7. Внутри балки 5 с возможностью перемещения установлен щитовой конвейер 8. В передней приемной части щитового конвейера установлен обводной барабан 9 в съемных опорах 10. Съемные опоры 10 выполнены эксцентричными, со смещением е посадочного места 11 под ось 12 обводного барабана относительно посадочного места 13 съемной опоры 10 и закреплены на раме 14 щитового конвейера 8. Конвейерная лента 15 опирается на ролики 18 щитового конвейера 8 установлена в направляющих 19 рамы 14 щитового конвейера 8 с возможностью перемещения в продольном направлении и соединена с рамой 14 щитового конвейера гидроцилиндрами 20 и 21.

На приводной секции 18 установлены два гидроцилиндра 22 и 23 соединенные с приводным барабаном 24, и два коллектора 25 и 26 с калиброванными отверстиями 27. В коллекторе 25 отверстия 27 расположены под углом α относительно горизонтальной оси 28 роликов, равным 15о, а в коллекторе 26 под углом β, равным 135о.

Гидромоторы 22 и 23 соединены параллельно и питаются от насосной установки 29. Одновременно через обратные клапаны 30 и 31 редукционный клапан 32, обратные клапаны 33 и 34 и дроссели 35 и 36 к этой же насосной установке 29 подсоединены поршневые полости гидроцилиндров 20 и 21. Дополнительно поршневые полости гидроцилиндров 20 и 21 через гидрозамки 37 и 38, а штоковые полости непосредственно соединены с выходами трехпозиционных распределителей 39 и 40, входы которых соединены с насосной установкой 41. К трубопроводам 42 и 43 подключены предохранительные клапаны 44 и 45 с пропорциональным электроуправлением для регулировки давления в поршневых полостях гидроцилиндров 20, 21. Выходы предохранительных клапанов 44 и 45 соединены со сливом 46.

На раме щитового конвейера по обе стороны от конвейерной ленты 15 установлены датчики 47 и 48 положения конвейерной ленты 15, сигналы с которых поступают на электромагниты предохранительных клапанов 44 и 45 с пропорциональным электроуправлением. Рама 14 щитового конвейера снабжена роликами 49 и 50, на которых щитовой конвейер перемещается внутри балки 5. На технологических платформах 7 и 51 установлен магистральный конвейер 52. На балке 5 с возможностью перемещения гидроцилиндрами 53 вдоль продольной оси 54 балки закреплены блокоукладчик 55.

Углы α и β выбраны в результате расчетов и экспериментов, проведенных в лаборатории тензоиспытаний, и составляют угол α=12-20о; угол β=130-142о. При этом наилучшие результаты получены при α=15о, β=135о.

Предлагаемый тоннелепроходческий комплекс работает следующим образом. Предварительно поворачивая съемные опоры 10, обводной барабан 9 устанавливается таким образом, чтобы обеспечивалось равномерное натяжение конвейерной ленты 15, после чего съемные опоры 10 фиксируются относительно рамы 14 щитового конвейера 8 и включается насосная установка 41. С помощью трехпозиционных распределителей 39 и 40 рабочая жидкость от насосной установки 41 подается в гидроцилиндры 20 и 21, предварительно обеспечив необходимое натяжение конвейерной ленты 15.

Затем включаем насосную установку 29 и гидромоторы 22 и 23 вращают приводной барабан 24, приводя в движение конвейерную ленту 15. При этом с помощью соответствующего расположения съемных опор 10 устанавливает обводной барабан 9 так, чтобы конвейерная лента 15 была симметрична относительно продольной оси конвейера. Разрушенная роторным исполнительным органом 2 порода грузится на щитовой конвейер 8, с которого она перегружается в магистральный конвейер 52 и далее в вагонетки.

При работе щитового конвейера 8 жидкость от насосной установки 29 через обратные клапаны 30 и 31 и редукционный клапан 32, который ограничивает максимально возможное давление, попадает в гидроцилиндры 20 и 21, тем самым обеспечивается постоянное натяжение конвейерной ленты. Предохранительные клапаны 44 и 45 контролируют давление в каждом из гидроцилиндров 20 и 21. При смещении конвейерной ленты 15 относительно продольной оси она воздействует на один из датчиков 47 или 48, который подает сигнал на электромагнит предохранительный клапана 44 или 45 с пропорциональным электроуправлением соответствующего гидроцилиндра 20 или 21. В результате в гидроцилиндрах 20 и 21 изменяется давление и приводной барабан 24 изменяет свое положение таким образом, что конвейерная лента 15 возвращается в исходное положение.

Редукционный клапан 32 настраивается на давление, несколько превышающее максимальное давление настройки предохранительных клапанов 44 и 45. Дроссели 35 и 36 обеспечивают минимальный расход рабочей жидкости через редукционный клапан 32 и исключают возникновение колебаний гидроцилиндров 20 и 21 при изменении по каким-либо причинам напряжения конвейерной ленты 15 или смещении ее в сторону. Если по конвейеру транспортируется вязкая порода, налипающая на конвейерную ленту, то в коллекторы 25 и 26 подается вода под давлением. Через калиброванные отверстия 27 из коллектора 25 мелкими струями смывает породу с приводного барабана, а из коллектора 26 с конвейерной ленты.

Одновременно с разработкой породы блокоукладчиком 55 устанавливаются элементы крепи тоннеля. После того, как порода разрушена на величину заходки, определяемую ходом гидроцилиндров подачи 4, и окончания укладки элементов крепи, передний щит 1 распирается в породу и гидроцилиндрами подачи 4 подтягивается распорное кольцо 3 вместе со всем защитовым комплексом. После чего цикл повторяется.

При необходимости осмотра и замены породоразрушающего инструмента на роторном исполнительном органе 2 щитовой конвейер 8 на роликах 49 и 50, установленных на раме 15, перемещается внутри балки 5 в направлении, противоположном направлению проходки, освобождая доступ к роторному исполнительному органу 2. Поскольку обводной барабан 9 закреплен на раме 10 щитового конвейера 8 при помощи съемных опор 10, то передняя часть щитового конвейера 8 имеет минимальное поперечное сечение, что позволяет значительно уменьшить поперечное сечение балки 5. В результате уменьшения поперечного сечения балки 5 улучшаются условия крепления тоннеля.

Использование изобретения позволяет обеспечить свободный проход для обслуживания блокоукладчика во время монтажа элементов крепи, ориентировочно на 30% сокращается время монтажа кольца обделки тоннеля.

Соединение гидроцилиндров 20 и 21 через редукционный клапан 32 с насосной установкой 29 питающей гидродвигатели приводного барабана 24 позволяет постоянно осуществлять натяжение ленты в заданном режиме, а установка датчиков контроля положения ленты с воздействием их на предохранительные клапаны с пропорциональным электроуправлением, включенные в линию гидроцилиндров, позволяет обеспечить движение ленты симметрично продольной оси конвейера.

При этом за счет установки дросселей в линиях, соединяющих редукционный клапан с поршневыми полостями гидроцилиндров натяжения ленты, сводится до минимума расход рабочей жидкости на поддержание натяжения конвейерной ленты и исключается возможность возникновения колебаний этих гидроцилиндров при работе щитового конвейера.

В результате за счет сокращения времени на монтаж обделки тоннеля, а также на регулировку и ремонт конвейерной ленты, производительность комплекса ориентировочно увеличится на 10%

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОННЕЛЕПРОХОДЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2043504C1 |

| ТОННЕЛЕПРОХОДЧЕСКИЙ ЩИТ | 1992 |

|

RU2057940C1 |

| ТОННЕЛЕПРОХОДЧЕСКАЯ МАШИНА | 1992 |

|

RU2043502C1 |

| Тоннелепроходческий комплекс | 1990 |

|

SU1817815A3 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| Телескоп кассетный ленточный | 2024 |

|

RU2828312C1 |

| Самопередвижная приводная накопительная система | 2024 |

|

RU2820969C1 |

| Бункер загрузочный для приема, накопления и передачи горной массы на ленточный конвейер | 2024 |

|

RU2834632C1 |

| УСТРОЙСТВО НАТЯЖЕНИЯ ЛЕНТЫ ГУСЕНИЧНОЙ | 2020 |

|

RU2758871C1 |

| Перегружатель ленточный раздвижной | 2023 |

|

RU2814534C1 |

Использование: щитовые тоннелепроходческие комплексы для сооружения тоннеля различного назначения. Сущность изобретения: тоннелепроходческий комплекс включает проходческий щит с породоразрушающим исполнительным органом, щитовые гидродомкраты, технологические платформы, блокоукладчик и ленточный щитовой конвейер, имеющий раму, приводную и обводную секцию с барабанами и роликоопорами ленты. Ленточный щитовой конвейер установлен с возможностью перемещения в продольном направлении в направляющий, а обводной барабан ленточного конвейера в съемных опорах, выполненных эксцентричными и закрепленными на раме ленточного конвейера. Приводная секция расположена в направляющих рамы щитового конвейера с возможностью перемещения вдоль оси и соединена с рамой щитового ленточного конвейера гидроцилиндрами. Привод приводной секции выполнен в виде гидромоторов, соединенных с приводным барабаном. Поршневые полости гидроцилиндров перемещения приводной секции через редукционный клапан, обратные клапаны и дроссели соединены с гидромоторами приводного барабана ленточного конвейера, а через предохранительные клапаны с пропорциональным электроуправлением со сливом. На раме ленточного конвейера по боковым сторонам конвейерной ленты установлены датчики положения последней, соединенные электрически с предохранительными клапанами с пропорциональным электроуправлением. Данное выполнение повышает производительность комплекса за счет повышения надежности работы конвейера. 1 з.п. ф-лы, 7 ил.

| Щит для проходки горных выработок | 1985 |

|

SU1393905A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-10—Публикация

1992-04-29—Подача