Изобретение относится к горнопроходческой технике, в частности к тоннелепроходческим машинам, и может использоваться при сооружении тоннелей преимущественно в крепких породах.

Известна тоннелепроходческая машина, включающая передний щит с установленным в нем роторным исполнительным органом, задний щит, гидроцилиндры подачи, соединяющие передний и задний щит, и механизм транспортирования разрушенной исполнительным органом породы, выполненный в виде ленточного конвейера. В заднем щите установлены щитовые гидроцилиндры и распорный механизм, выполненный в виде двух распорных башмаков, нижние части каждого из которых шарнирно соединены с корпусом заднего щита, а верхние соединены между собой гидроцилиндрами распора. Распорные башмаки расположены в окнах, выполненных по боках корпуса заднего щита [1] Описанная конструкция позволяет проходить выработки в крепких устойчивых породах. Однако эффективность распора при использовании описанного технического решения недостаточна, так как распорные башмаки при распоре поворачиваются вокруг шарниров, соединяющих распорные башмаки с корпусом заднего щита. В результате этого усилие распора неравномерно распределяется по рабочей поверхности распорных башмаков, при изменении диаметра выработки (например, в результате работы копиров-шарошек при проходке криволинейных участков тоннеля) или смещении заднего щита тоннелепроходческой машины относительно оси выработки рабочие поверхности распорных башмаков прилегают к породе только частично. В результате резко ограничивается величина распорного усилия, особенно при сооружении выработок в слабоустойчивых, склонных к вывалам породах. Кроме того, в распоре машины в выработке участвуют только распорные башмаки, рабочие поверхности которых ограничены, в результате чего распорное усилие также ограничено, поскольку удельные давления на рабочих поверхностях распорных башмаков не должны превышать максимально допустимых для данной конкретной породы (а из-за неравномерного распределения нагрузки допустимые напряжения снижаются в 1,5-2 раза), в противном случае возможны вывалы породы из стенок выработки.

Наиболее близким по совокупности признаков и назначению является тоннелепроходческая машина, включающая передний щит с установленным в нем исполнительным органом, соединенный с передним щитом гидроцилиндрами подачи задний щит, щитовые цилиндры, установленные в заднем щите, и механизм транспортирования разрушенной исполнительным органом породы, выполненный в виде ленточного конвейера. В заднем щите установлен распорный механизм, выполненный в виде двух распорных башмаков, соединенных с основными и дополнительными гидроцилиндрами, при этом башмаки установлены с возможностью перемещения в окнах, выполненных в заднем щите симметрично относительно вертикальной плоскости, проходящей через продольную ось заднего щита. Верхние части башмаков связаны между собой основными распорными гидроцилиндрами, штоки которых шарнирно соединены с одним башмаком, а корпуса с другим. Нижние части распорных башмаков аналогичным образом связаны между собой дополнительными гидроцилиндрами [2] Благодаря тому, что и верхние и нижние части распорных башмаков соединены между собой гидроцилиндрами и не связаны непосредственно с корпусом заднего щита, как в предыдущем техническом решении, распорные башмаки имеют возможность самоустанавливаться при распоре, и независимо от положения тоннелепроходческой машины и колебаний диаметра выработки усилия распора равномерно распределяются по рабочим поверхностям распорных башмаков, что позволяет повысить эффективность распора. Однако эффективность распора при использовании описанного технического решения недостаточна, особенно в слабоустойчивых породах, так как распор обеспечивается только за счет прижатия к стенкам выработки распорных башмаков, рабочие поверхности которых ограничены. Поверхность корпуса заднего щита не используется для создания распора при работе тоннелепроходческой машины.

Целью изобретения является повышение эффективности распора.

Достигается это тем, что в тоннелепроходческой машине, включающей передний щит с установленным в нем исполнительным органом, соединенный с передним щитом гидроцилиндрами подачи задний щит, щитовые гидроцилиндры, установленные в заднем щите, механизм транспортирования разрушенной исполнительным органом породы и распорный механизм, выполненный в виде двух башмаков, соединенных с основными и дополнительными гидроцилиндрами распора, башмаки установлены с возможностью перемещения в окнах, выполненных в заднем щите симметрично относительно вертикальной плоскости, проходящей через продольную ось заднего щита, и верхние части башмаков связаны между собой основными гидроцилиндрами распора, штоки которых шарнирно соединены с одним башмаком, а корпуса с другим, нижняя часть каждого из распорных башмаков шарнирно соединена со штоками дополнительных гидроцилиндров, корпуса которых соединены с нижней частью заднего щита, при этом дополнительные гидроцилиндры установлены наклонно к вертикальной плоскости симметрии заднего щита, и между задним щитом и корпусом каждого из дополнительных гидроцилиндров распора установлены упругие элементы, выполненные в виде накладок из упругого материала, закрепленных на заднем щите.

Отличительными от прототипа признаками являются:

нижняя часть каждого из распорных башмаков шарнирно соединены со штоками дополнительных гидроцилиндров, что позволяет распорным башмакам в процессе распора самоустанавливаться, прижимаясь всей поверхностью равномерно к стенкам выработки, независимо от положения заднего щита и от степени обработки стенок выработки;

корпуса дополнительных гидроцилиндров шарнирно соединены с нижней частью заднего щита, позволяя увеличить усилие распора заднего щита, особенно в слабоустойчивых породах;

дополнительные гидроцилиндры установлены наклонно к вертикальной плоскости симметрии заднего щита, позволяя равномерно распределить усилия по всей поверхности распорных башмаков и нижней части заднего щита, уменьшить удельное давление на породу, увеличить усилия прижатия распорных башмаков к породе и соответственно повысить эффективность распора;

между задним щитом и корпусом каждого из дополнительных гидроцилиндров установлены упругие элементы, выполненные в виде накладок из упругого материала, закрепленных на заднем щите, что позволяет обеспечить равномерное выдвижение распорных башмаков независимо от крепости пород.

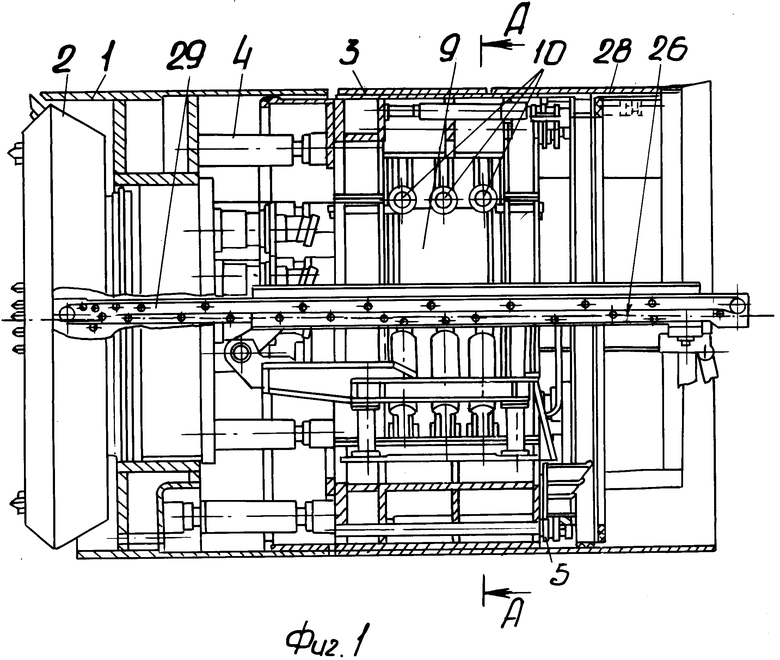

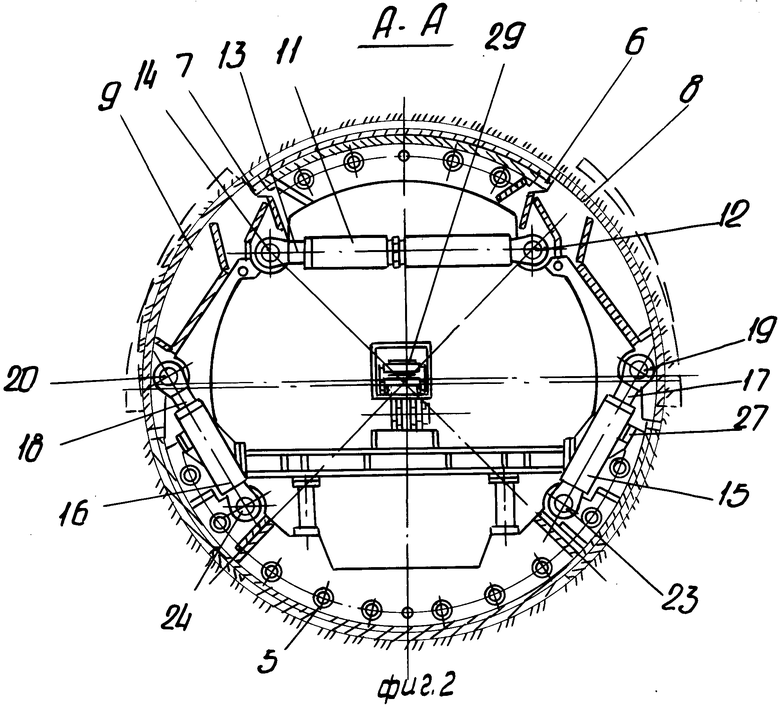

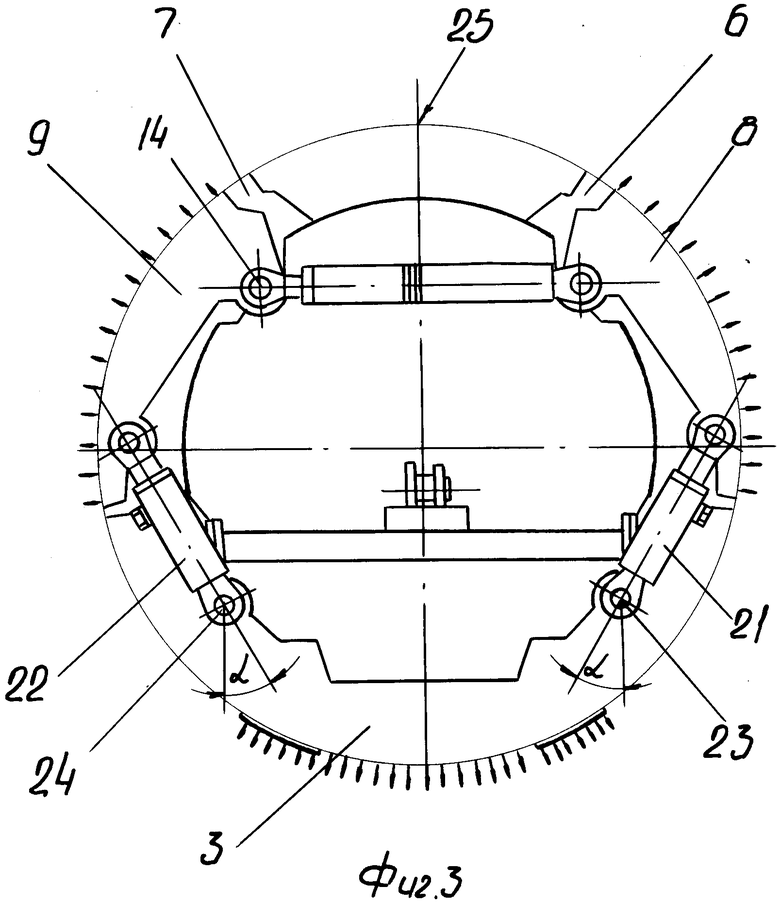

На фиг.1 показан продольный разрез тоннелепроходческой машины; на фиг.2 сечение по А-А на фиг.1; на фиг.3 схематическое изображение процесса распора заднего щита в выработке.

Тоннелепроходческая машина включает передний щит 1 с установленным в нем роторным исполнительным органом 2 и задний щит 3. Передний щит 1 соединен с задним щитом 3 гидроцилиндрами подачи 4. В заднем щите 3 установлены щитовые гидроцилиндры 5. В заднем щите 3 также выполнены окна 6 и 7 и установлен распорный механизм. Распорный механизм выполнен в виде распорных башмаков 8 и 9, установленных с возможностью перемещения в окнах 6 и 7. Верхние части распорных башмаков 8 и 9 соединены между собой гидроцилиндрами 10, корпуса 11 которых посредством шарниров 12 соединены с распорным башмаком 8, а штоки 13 посредством шарниров 14 с распорным башмаком 9. Нижние части распорных башмаков 8, 9 соединены с нижней частью заднего щита 3 дополнительными гидроцилиндрами 15 и 16. При этом штоки 17 и 18 дополнительных гидроцилиндров 15 и 16 шарнирами 19 и 20 соединены с нижними частями соответственно распорных башмаков 8 и 9, а корпуса 21 и 22 шарнирами 23 и 24 с нижней частью заднего щита 3. Шарниры 23 и 24 соединения корпусов 21 и 22 гидроцилиндров 15 и 16 с нижней частью заднего щита 3 смещены по отношению к шарнирам 19 и 20 к центру заднего щита 3 таким образом, что гидроцилиндры 15 и 16 расположены наклонно, под углом α к вертикальной плоскости симметрии 25 заднего щита. Величина угла α составляет 10-40о. Окна 6 и 7 в заднем щите 3 смещены вверх относительно оси 26 заднего щита 3. Между корпусами 21 и 22 гидроцилиндров 15 и 16 и задним щитом 3 установлены упругие элементы 27, выполненные в виде накладок из упругого материала, например из полиуретана, закрепленных на заднем щите 3. Задний щит 3 имеет также хвостовую оболочку 28, под защитой которой при необходимости производится монтаж обделки тоннеля. В тоннелепроходческой машине установлен также механизм транспортирования разрушенной исполнительным органом породы, выполненный в виде ленточного конвейера 29. В зависимости от горно-геологических условий и особенностей конструкции тоннелепроходческой машины в качестве механизма транспортирования разрушенной исполнительным органом породы могут использоваться скребковый конвейер, шнек и т.п.

При необходимости увеличения усилия распора в тоннелепроходческой машине могут быть установлены по несколько гидроцилиндров распора 10 и дополнительных гидроцилиндров 15 и 16 (на фигурах изображено по три гидроцилиндра 10, 15 и 16). Количество гидроцилиндров 10, 15 и 16 и их размеры определяются, исходя из конструктивных соображений.

Предлагаемая тоннелепроходческая машина работает следующим образом. В исходном положении гидроцилиндры подачи 4 втянуты, задний щит 3 подтянут к переднему щиту 1. Штоки 13 гидроцилиндров 10 и штоки 17 и 18 дополнительных гидроцилиндров 15 и 16 также втянуты и распорные башмаки 8 и 9 вдвинуты в окна 6 и 7 и не выступают за наружный контур заднего щита 3.

Для обеспечения возможности разработки забоя роторным исполнительным органом 2 задний щит 3 должен быть зафиксирован относительно стенок выработки. Для этого включаются на выдвижение гидроцилиндры 10, 15 и 16. В результате выдвижения штоков 13, 17 и 18 гидроцилиндров 10, 15 и 16 распорные башмаки 8 и 9 перемещаются в окнах 6 и 7, выдвигаясь из заднего щита 3. Так как корпуса 21 и 22 гидроцилиндров 15 и 16 соединены с задним щитом 3 шарнирами 23 и 24 и опираются на упругие элементы 27, закрепленные на заднем щите 3, то отклонения осей гидроцилиндров 15 и 16 от исходного положения незначительны. Выдвигаясь, распорные башмаки 8 и 9 прижимаются к стенкам выработки. При этом нижняя часть заднего щита 3 за счет воздействия усилия дополнительных гидроцилиндров 15 и 16 также прижимается к стенке выработки, в результате чего общее усилие распора заднего щита 3 в стенки выработки значительно увеличивается и эффективность распора повышается, особенно в слабоустойчивых породах.

Поскольку распорные башмаки 8, 9 прижимаются к стенкам выработки гидроцилиндрами 10, 15 и 16, соединенными с распорными башмаками шарнирно, то башмаки 8, 9 в процессе распора самоустанавливаются, прижимаясь всей поверхностью равномерно к стенкам выработки независимо от того, какое положение в выработке занимает задний щит 3, и от того, производилась или нет подработка стенок выработки. При этом, поскольку дополнительные гидроцилиндры 15, 16 установлены наклонно, а распорные башмаки 8, 9 установлены в окнах 6, 7, расположенных в заднем щите 3 со смещением вверх относительно оси 26, то равнодействующие усилий, действующих от гидроцилиндров 10, 15 на распорный башмак 8 и от гидроцилиндров 10, 16, на распорный башмак 9, направлены перпендикулярно рабочей поверхности распорных башмаков 8, 9. Все это приводит к тому, что усилия распределяются равномерно по всей поверхности распорных башмаков 8, 9, удельные давления на породу уменьшаются, в то время как за счет воздействия на каждый из башмаков 8 и 9 двух гидроцилиндров (соответственно 10 и 15, 10 и 16) усилие прижатия распорных башмаков 8 и 9 к породе увеличиваются, что обеспечивает повышение эффективности распора. После того, как произведено прижатие распорных башмаков 8, 9 к стенкам выработки и задний щит 3 зафиксирован в выработке, включается вращение роторного исполнительного органа 2 и ленточный конвейер 29 и передний щит 1 с исполнительным органом 2 гидроцилиндрами подачи 4 подается вперед. Роторный исполнительный орган 2 при вращении и одновременной подаче разрушает породу. Разрушенная порода грузится роторным исполнительным органом 2 на ленточный конвейер 29 и транспортируется им за пределы тоннелепроходческой машины, где перегружается для дальнейшей транспортировки на магистральный конвейер или в вагонетки (не показаны).

Так как усилие распора заднего щита 3 увеличено в результате того, что каждый распорный башмак 8, 9 прижимается к стенке выработки двумя гидроцилиндрами 10 и 15, 10 и 16 соответственно, и нижняя часть корпуса заднего щита 3 дополнительными гидроцилиндрами 15, 16 также прижата к стенке выработки, то усилие подачи переднего щита 1 с исполнительным органом 2 может быть увеличено, что позволяет более эффективно разрушать крепкие породы. При этом, поскольку давление на породу распределяется равномерно по поверхности распорных башмаков 8, 9 и нижней части заднего щита 3, а общая поверхность распора значительно увеличена благодаря тому, что в распоре дополнительно принимает участие нижняя часть заднего корпуса щита 3, то повышенное усилие подачи может быть реализовано и при сооружении выработок в слабоустойчивых породах, удельные давления на которые при распоре ограничены. Все это позволяет повысить производительность тоннелепроходческой машины. После того, как передний щит 1 с роторным исполнительным органом 2 перемещается вперед на величину заходки, определяемую ходом гидроцилиндров подачи 4, подача прекращается, передний щит 1 раскрепляется в выработке стабилизаторами (не показаны), и распорные башмаки 8 и 9 гидроцилиндрами 10, 15 и 16 втягиваются внутрь заднего щита 3, и задний щит 3 гидроцилиндрами подачи 4 подтягивается к переднему щиту 1. Тоннелепроходческая машина готова к следующему циклу работы.

При проходке участков геологических нарушений с неустойчивой породой, исключающей возможность распора в стенки выработки, для перемещения заднего щита 3 и восприятия реактивных усилий, возникающих при разрушении породы роторным исполнительных органом 2, используются щитовые гидроцилиндры 5, установленные в заднем щите 3. В этом случае щитовые гидроцилиндры 5 упираются в кольцевую железобетонную или чугунную обделку, монтируемую под защитой хвостовой оболочки 28 заднего щита 3 блокоукладчиком (на рисунках не показан).

Штоки гидроцилиндров 10, 15 и 16 при этом втянуты, распорные башмаки не выступают за пределы заднего щита. Поскольку верхняя часть заднего щита выполнена сплошной, то просыпи породы внутрь заднего щита практически отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тоннелепроходческий комплекс | 1990 |

|

SU1817815A3 |

| ТОННЕЛЕПРОХОДЧЕСКИЙ ЩИТ | 1992 |

|

RU2057940C1 |

| ТОННЕЛЕПРОХОДЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2043503C1 |

| ТОННЕЛЕПРОХОДЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2043504C1 |

| Проходческий комбайн | 1980 |

|

SU899982A2 |

| Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческих механизированных комплексов | 2022 |

|

RU2801989C1 |

| Проходческий комбайн | 1988 |

|

SU1666696A1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 1968 |

|

SU212929A1 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 1971 |

|

SU307189A1 |

Использование: сооружение тоннелей преимущественно в крепких породах. Сущность изобретения: тоннелепроходческая машина включает передний и задний щиты, механизм трансформирования разрушенной и горной исполнительным органом породы и распорные механизмы, выполненные в виде башмаков. Последние соединены с основными и дополнительными гидроцилиндрами распора и укстановлены с возможностью перемещения в окнах, выполненных в заднем щите симметрично относительно вертикальной плоскости, проходящей через продольную ось заднего щита. Верхние части башмаков связаны между собой основными гидроцилиндрами распора, штоки которых шарнирно соединены с одним башмаком, а корпус с другим. Нижняя часть каждого из распорных башмаков соединена со штоками дополнительных гидроцилиндров распора, корпуса которых соединены с нижней частью заднего щита. Дополнительные гидроцилиндры распора соединены с нижней частью заднего щита и установлены наклонно к вертикальной плоскости симметрии заднего щита. Между последним и корпусом каждого из дополнительных гидроцилиндров распора установлены упругие элементы, выполненные в виде накладок из упругого материала, закрепленных на заднем щите. 3 ил.

ТОННЕЛЕПРОХОДЧЕСКАЯ МАШИНА, включающая передний щит с установленным в нем исполнительным органом, соединенный с передним щитом гидроцилиндрами подачи задний щит, щитовые гидроцилиндры, установленные в заднем щите, механизм транспортирования разрушенной исполнительным органом породы и распорные механизмы, выполненные в виде башмаков, соединенных с основными и дополнительными гидроцидиндрами распора, причем башмаки установлены с возможностью перемещения в окнах, выполненных в заднем щите симметрично относительно вертикальной плоскости, проходящей через продольную ось заднего щита, и верхние части башмаков связаны между собой основными гидроцилиндрами распора, штоки которых шарнирно соединены с одним башмаком, а корпуса с другим, отличающаяся тем, что нижняя часть каждого из распорных башмаков шарнирно соединена со штоками дополнительных гидроцилиндров распора, корпуса которых соединены с нижней частью заднего щита, при этом дополнительные гидроцилиндры распора установлены наклонно к вертикальной плоскости симметрии заднего щита и между задним щитом и корпусом каждого из дополнительных гидроцилиндров распора установлены упругие элементы, выполненные в виде накладок из упругого материала, закрепленных на заднем щите.

| Патент США N 4420188, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

1995-09-10—Публикация

1992-04-29—Подача