Изобретение относится к машиностроению применительно к предварительной обработке топлива перед сжиганием в теплосиловых установках, также к процессам термического разложения углеводородного сырья для получения ацетилена, олефинов, водородосодержащих газовых смесей.

Известен способ для снижения выбросов токсичных компонентов в отработавших газах двигателя внутреннего сгорания путем подачи в топливо-воздушную смесь водородсодержащего синтез-газа, полученного в результате термокаталического разложения, содержащейся в отработавших газах воды, в реакторе, снабженном пластиновой проволокой, нагреваемой электричеством [1]

Недостатком этого способа является низкое содержание водорода в синтез-газе из-за большой забалластированности его азотом, окислами азота, двуокисью углерода. Поэтому добавка такого синтез-газа не может существенно повысить реакционную способность топливо-воздушной смеси, активизировать процесс ее сгорания, существенно снизить токсичность отработавших газов.

Известен способ предварительной обработки топлива перед сжиганием, включающий нагрев исходного топлива с использованием электроэнергии для получения продуктов термического разложения с последующим сжиганием их в теплосиловой установке [2]

Недостатками этого способа являются значительные тепловые потери из-за больших массы и габаритных размеров реакционного устройства, невозможность быстрого регулирования температуры в реакционной зоне препятствуют согласованию работы реактора и теплосиловой установки на переменных режимах, а отсутствие возможности регулирования времени пребывания в реакционной зоне обрабатываемого сырья препятствует получению из различных видов исходного топлива синтез-газа заданного состава, что в свою очередь не позволяет решить проблему многотопливности.

Задачей заявляемого способа является снижение токсичности отработавших газов и обеспечение многотопливности.

Поставленная задача достигается тем, что исходное нетвердое топливо подвергают термическому разложению в проточном реакторе вытеснения путем подвода теплоты одним или несколькими электронагревателями, расположенными вдоль оси потока разлагаемого топлива, при этом степень разложения и состав продуктов разложения регулируют изменением количества включаемых электронагревателей и параметров подаваемой на них электроэнергии, а кокс, образовавшийся в реакторе, удаляют после прекращения подачи в него исходного топлива путем окисления воздухом или другим кислородсодержащим веществом. При этом процесс обработки топлива перед сжиганием в теплосиловой установке осуществляют в двух реакторах, работающих параллельно и поочередно в режимах термического разложения исходного топлива и удаления кокса образовавшегося в реакторе, а исходное топливо, воздух или другое кислородсодержащее вещество перед подачей в реактор нагревают теплотой отработавших газов и/или за счет охлаждения теплонапряженных поверхностей теплосиловой установки. Причем в систему электропитания электронагревателей подают электроэнергию от термоэлектрических элементов, охлаждающих отработавшие газы теплосиловой установки, ее теплонапряженные поверхности и продукты термического разложения исходного топлива, и при неполном термическом разложении жидкого исходного топлива жидкую фазу продуктов разложения подают на рециркуляцию, смешивая с исходным топливом перед подачей в реактор. Когда термическому разложению подвергают часть исходного нетвердого топлива, сжигаемого в теплосиловой установке, при неполном термическом разложении части жидкого исходного топлива жидкую фазу продуктов разложения подают в теплосиловую установку вместе с неподвергнутым термическому разложению исходным топливом, а газообразную фазу вместе с воздухом. При этом кокс, образовавшийся в реакционной зоне, удаляют после прекращения подачи в реактор исходного топлива путем окисления кислородом и кислородсодержащими веществами, содержащимися в отработавших газах теплосиловой установки, а продукты окисления удаляемого из реактора кокса подают для сжигания в теплосиловую установку.

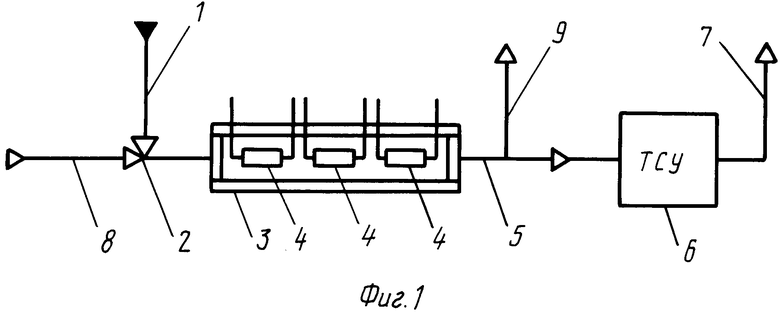

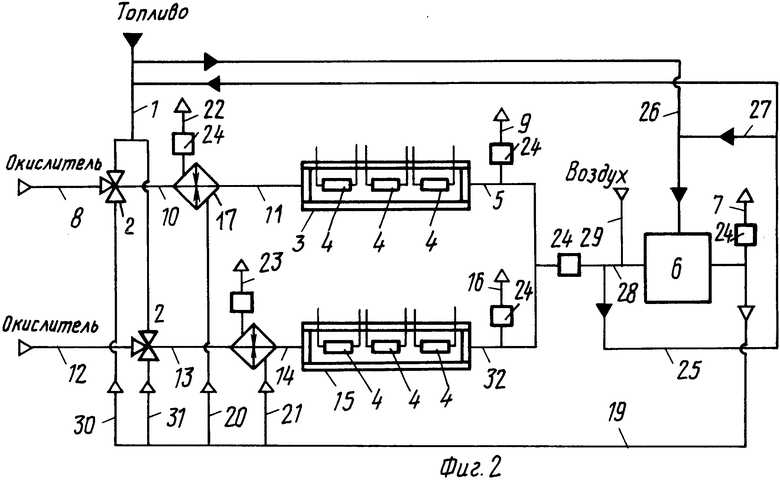

На фиг. 1 и 2 изображены блок-схемы для осуществления предлагаемого способа.

Исходное топливо по трубопроводу 1 через клапан 2 подают на вход проточного реактора вытеснения 3, где его подвергают термическому разложению за счет подвода теплоты электронагревателя 4. Продукты разложения исходного топлива из реактора по трубопроводу 5 подают в теплосиловую установку 6. При этом отработавшие газы по трубопроводу 7 сбрасывают в атмосферу, затем прекращают подачу исходного топлива, а в реактор по трубопроводу 8 подают воздух или другое кислородсодержащее вещество. Продукты окисления кокса через трубопровод 9 сбрасывают в атмосферу. После полного очищения реакционной зоны от кокса прекращают подачу окислителя, а в реактор вновь подают исходное топливо и цикл повторяют. Для обеспечения непрерывности процесс обработки топлива перед сжиганием в теплосиловой установке осуществляют следующим образом. Исходное топливо по трубопроводу 10 и 11 подают в реактор, продукты термического разложения подают в теплосиловую установку для сжигания, а отработавшие газы сбрасывают в атмосферу. Параллельно с этим по трубопроводам 12, 13 и 14 в реактор 15 подают окислитель для удаления кокса из реакционной зоны, а продукты окисления через трубопровод 16 сбрасывают в атмосферу. После полной очистки реакционной зоны по трубопроводу 12 прекращают подачу окислителя, а по трубопроводам 1, 13, 14 в реактор 15 подают топливо для термического разложения. Одновременно с этим прекращают подачу топлива в реактор 3 и начинают подавать в него окислитель. При этом реакторы 3 и 15 работают параллельно и поочередно в режимах термического разложения исходного топлива и удаления кокса из реакционной зоны. Для утилизации теплоты исходное топливо воздух или другое кислородсодержащее вещество перед подачей в реакторы 3 и 15 нагревают в теплообменниках 17 и 18. Для этого отработавшие газы из теплосиловой установки 6 по трубопроводам 19, 20 и 21 подают в рубашки теплообменников 17 и 18, далее по трубопроводам 22 и 23 сбрасывают в атмосферу. Для глубокой утилизации теплоты в систему электропитания электронагревателей 4 дополнительно подают электроэнергию от термоэлектрических элементов 24, охлаждая продукты пиролиза перед подачей их в теплосиловую установку, теплонапряженные поверхности теплосиловой установки и отработавшие газы теплосиловой установки перед сбросом в атмосферу. При неполном термическом разложении исходного топлива жидкую фазу продуктов пиролиза подают на рециркуляцию по трубопроводам 25, 1, 10 или 13, теплообменники 17 или 18, трубопроводам 11 и 14 в реакторы 3 или 15 соответственно. В том случае, когда термическому разложению подвергают только часть исходного топлива, остальную часть подают по трубопроводу 26 в теплосиловую установку. При этом в случае неполного термического разложения исходного топлива жидкую фазу продуктов разложения по трубопроводам 25, 27 вместе с исходным топливом, подвергнутым разложению, подают в теплосиловую установку, а газообразную фазу подают в теплосиловую установку по трубопроводу 28 вместе с воздухом, подаваемому по трубопроводу 29. Для удаления кокса часть горячих отработавших газов из теплосиловой установки по трубопроводам 19, 30, 10, 11 или 31, 13, 14 подают соответственно в реакторы 3 или 15 и далее по трубопроводам 9 или 16 сбрасывают в атмосферу. Продукты окисления кокса содержат горючие компоненты, основным из которых является окись углерода (до 20%), при этом по одному из вариантов их подают по трубопроводам 5 или 32, далее по трубопроводу 28 вместе с продуктами разложения в теплосиловую установку для сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО НЕОБРАБОТАННОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2075501C1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1991 |

|

RU2031486C1 |

| Энерготехнологическая установка с термоконтактным коксованием углей | 1988 |

|

SU1550188A1 |

| Способ переработки высокоактивных графитсодержащих отходов | 1989 |

|

SU1718277A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Способ сжигания твердого измельченного топлива | 1984 |

|

SU1198315A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ ПОДГОТОВЛЕННОЙ БИОМАССЫ ПУТЕМ ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ | 2010 |

|

RU2550392C2 |

Изобретение относится к машиностроению, применительно к предварительной обработке топлива перед сжиганием в теплосиловых установках. С целью снижения токсичности отработавших газов и обеспечения многотопливности термическое разложение исходного топлива осуществляют в проточном реакторе вытеснения, обогреваемом электронагревателями, которые расположены вдоль оси потока топлива. Состав продуктов разлоложения регулируют изменением количества электронагревателей в подводимой электроэнергии. Кокс из реактора удаляют после подачи в него топлива путем окисления воздухом или другим кислородосодержащим веществом, при этом осуществляют процесс обработки исходного топлива непрерывно, утилизируют теплоту отработавших газов и продуктов разложения, охлаждают теплонапряженные поверхности теплосиловой установки, полностью перерабатывают исходное топливо в синтез газ и подвергают обработке только часть исходного топлива, а кокс удаляют их реактора с помощью отработавших газов и продукты окисления кокса сжигают в теплосиловой установке. 8 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4452215, кл.F 02M 31/00, 1982. | |||

Авторы

Даты

1995-09-10—Публикация

1990-12-10—Подача