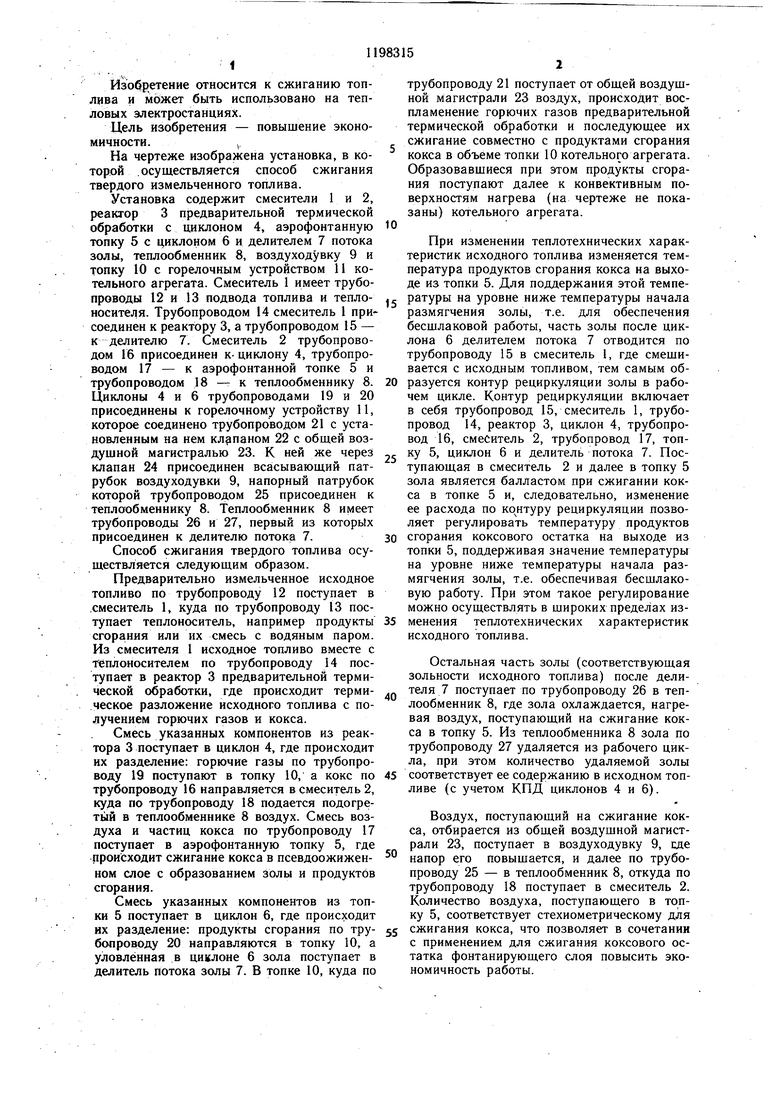

Изобр,етение относится к сжиганию топлива и может быть использовано на тепловых электростанциях. Цель изобретения - повышение экономичности., На чертеже изображена установка, в которой .осуществляется способ сжигания твердого измельченного топлива. Установка содержит смесители 1 и 2, реактор 3 предварительной термической обработки с циклоном 4, аэрофонтанную топку 5 с циклоном 6 и делителем 7 потока золы, теплообменник 8, воздуходувку 9 и топку 10 с горелочным устройством 11 котельного агрегата. Смеситель 1 имеет трубопроводы 12 и 13 подвода топлива и теплоносителя. Трубопроводом 14 смеситель 1 присоединен к реактору 3, а трубопроводом 15 - к делителю 7. Смеситель 2 трубопроводом 16 присоединен к- циклону 4, трубопроводом 17 - к аэрофонтанной топке 5 и трубопроводом 18 - к теплообменнику 8. Циклоны 4 и 6 трубопроводами 19 и 20 присоединены к горелочному устройству 11, которое соединено трубопроводом 21 с установленным на нем клрпаном 22 с общей воздущной магистралью 23. К ней же через клапан 24 присоединен всасывающий патрубок воздуходувки 9, напорный патрубок которой трубопроводом 25 присоединен к теплообменнику 8. Теплообменник 8 имеет трубопроводы 26 и 27, первый из которь1х присоединен к делителю потока 7. Способ сжигания твердого топлива осуществляется следующим образом. Предварительно измельченное исходное топливо по трубопроводу 12 поступает в .смеситель 1, куда по трубопроводу 13 поступает теплоноситель, например продукты сгорания или их смесь с водяным паром. Из смесителя 1 исходное топливо вместе с теплоносителем по трубопроводу 14 поступает в реактор 3 предварительной термической обработки, где происходит термическое разложение исходного топлива с получением горючих газов и кокса. Смесь указанных компонентов из реактора 3 поступает в циклон 4, где происходит их разделение: горючие газы по трубопроводу 19 поступают в топку 10, а кокс по трубопроводу 16 направляется в смеситель 2, куда по трубопроводу 18 подается подогретый в теплообменнике 8 воздух. Смесь воздуха и частиц кокса по трубопроводу 17 поступает в аэрофонтанную топку 5, где происходит сжигание кокса в псевдоожиженном слое с образованием золы и продуктов сгорания. Смесь указанных компонентов из топки 5 поступает в циклон 6, где происходит их разделение: продукты сгорания по трубопроводу 20 направляются в топку 10, а уловленная в циклоне 6 зола поступает в делитель потока золы 7. В топке 10, куда по трубопроводу 21 поступает от общей воздушной магистрали 23 воздух, происходит воспламенение горючих газов предварительной термической обработки и последующее их сжигание совместно с продуктами сгорания кокса в объеме топки 10 котельного агрегата. Образовавшиеся при этом продукты сгорания поступают далее к конвективным поверхностям нагрева (на чертеже не показаны) котельного агрегата. При изменении теплотехнических характеристик исходного топлива изменяется температура продуктов сгорания кокса на выходе из топки 5. Для поддержания этой температуры на уровне ниже температуры начала размягчения золы, т.е. для обеспечения бесшлаковой работы, часть золы после циклона 6 делителем потока 7 отводится по трубопроводу 15 в смеситель 1, где смещивается с исходным топливом, тем самым образуется контур рециркуляции золы в рабочем цикле. Контур рециркуляции включает в себя трубопровод 15, смеситель 1, трубопровод 14, реактор 3, циклон 4, трубопровод 16, смеситель 2, трубопровод 17, циклон 6 и делитель потока 7. Поступающая в смеситель 2 и далее в топку 5 зола является балластом при сжигании кокса в топке 5 и, следовательно, изменение ее расхода по ко нтуру рециркуляции позволяет регулировать температуру продуктов сгорания коксового остатка на выходе из топки 5, поддерживая значение температуры на уровне ниже температуры начала размягчения золы, т.е. обеспечивая бесшлаковую работу. При этом такое регулирование можно осуществлять в широких пределах изменения теплотехнических характеристик исходного топлива. Остальная часть золы (соответствующая зольности исходного топлива) после делителя 7 поступает по трубопроводу 26 в теплообменник 8, где зола охлаждается, нагревая воздух, поступающий на сжигание кокса в топку 5. Из теплообменника 8 зола по трубопроводу 27 удаляется из рабочего цикла, при этом количество удаляемой золы соответствует ее содержанию в исходном топливе (с учетом КПД циклонов 4 и 6). Воздух, поступающий на сжигание кокса, отбирается из общей воздушной магистрали 23, поступает в воздуходувку 9, еде напор его повышается, и далее по трубопроводу 25 - в теплообменник 8, откуда по трубопроводу 18 поступает в смеситель 2. Количество воздуха, поступающего в топку 5, соответствует стехиометрическому для сжигания кокса, что позволяет в сочетании с применением для сжигания коксового остатка фонтанирующего слоя повысить экономичность работы.

Исследования работы аэрофонтанных топок показали, что сжигание твердого топлива в фонтанирующем слое обеспечивает, даже при избытках воздуха, меньших стехио-, метрических, высокую степень выгорания твердого компонента, при этом продукты неполного горения образуются преимущественно в виде химического недожога, т.е. непрореагировавщих с кислородом газообразных продуктов. При работе по предложенному способу образовавшиеся газообразные продукты химического недожога дожигаются вместе с горючими предварительной термической обработки.в топке 10 котельного агрегата.

Повышению экономичности способствует также нагрев воздуха за счет утилизации тепла удаляемой из рабочего цикла золы.

Регулирование количества воздуха; поступающего на сжигание коксового остатка в топку 5, производится установленным в трубопроводе 25 клапаном 24, остальное количество воздуха от необходимого для сжигания топлива подается в топку 10 по трубопро воду 21, регулирование производится установленным на трубопроводе 21 клапаном 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| Установка для сжигания мелкозернистого топлива | 1987 |

|

SU1651024A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Способ сжигания твердого измельченного топлива | 1988 |

|

SU1550289A1 |

| СПОСОБ СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ | 1990 |

|

RU2027951C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2372372C1 |

| КОТЕЛ | 1991 |

|

RU2037741C1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

1. СПОСОБ СЖИГАНИЯ ТВЕРДОГО ИЗМЕЛЬЧЕННОГО ТОПЛИВА путем его термообработки с получением кокса и горючих газов, разделения их и последующего раздельного сжигания, причем кокс сжигают совместно с воздухом в псевдоожиженном слое при температурах ниже температур размягчения золы, а горючие газы сжигаюФ совместно с очищенными от золы продуктами сгорания, полученными при сжигании кокса, отличающийся тем, что, с целью повыщения экономичности, часть золы, отделенной от продуктов сгорания, возвращают в цикл сжигания кокса на стадии термообработки топлива, причем расход рециркулируемой золы изменяют для регулирования температуры сжигания кокса. i 2. Способ по п. 1, отличающийся тем, что воздух, подаваемый на сжигание кокса (Л в стехиометрическом количестве, предварительно нагревают теплом золы, отделенной от продуктов сгорания. со 00 со ел Воздуж

| Устройство для сжигания пылевидного топлива | 1947 |

|

SU72358A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-12-15—Публикация

1984-03-05—Подача