Изобретение относится к порошковой металлургии, в частности касается изготовления электродов для электроэрозионной обработки.

Известны способы изготовления изделий из композиционного материала на основе вольфрам-медь. Способы предусматривают использование в качестве исходных соединений шихты предварительно полученных дорогостоящих компонентов, что усложняет технологическую схему и повышает затраты на процесс.

Известен способ получения композиционного материала, содержащего, мас. 50 Cu и 50 W, согласно которому каркас вольфрама подвергают пропитке медью при 1400оС.

Основными недостатками известного способа являются:

необходимость предварительного получения исходных дорогостоящих компонентов по усложненной технологической схеме;

повышенные энергозатраты на процесс за счет высокой температуры 1400оС для спекания вольфрамового каркаса и дополнительных энергозатрат при расплавлении меди для пропитки каркаса.

Задача изобретения осуществить такой способ получения материала, который обеспечивал бы улучшение его эксплуатационных характеристик, снижение затрат на процесс, в том числе и за счет использования в качестве компонента шихты вольфрамсодержащего минерального сырья (концентратов) без его предварительной гидрометаллургической переработки, а также улучшение состояния окружающей среды за счет увеличения степени использования минерального сырья.

Это достигается тем, что в способе получения композиционного материала на основе вольфрам-меди, включающем прессование шихты с последующей термообработкой, согласно изобретению прессованию подвергают шихту, содержащую медь и вольфрамсодержащий компонент, в качестве которого используют продукты восстановления и углетермического синтеза вольфрамового концентрата при следующем соотношении компонентов в шихте, мас. Продукт восстанов- ления вольфрамового концентрата 10-25 Продукт углетерми- ческого синтеза вольф- рамового концентрата 10-25 Медь Остальное.

При этом в качестве продукта восстановления вольфрамового концентрата используют порошок с содержанием, мас. вольфрама 74-75; оксид кальция 16-17; железо 6-6,5; оксид кремния 2-2,5, а в качестве продукта углетермического синтеза используют порошок с содержанием, мас. карбид вольфрама 86-86,5; карбид кальция 7-8; карбид железа 3-4; карбид кремния 1-1,5.

Преимущество предлагаемого способа заключается в том, что использование в шихте продуктов непосредственного восстановления и карбидизации вольфрамового концентрата, без его предварительной гидрометаллургической переработки снижает в 2-3 раза стоимость полученного материала по сравнению с материалом прототипа, упрощает общую технологическую схему получения вольфрамсодержащих компонентов композиционного материала, исключает дополнительного введения добавок, например кальция, так как они уже содержатся в продуктах восстановления и карбидизации вольфрамового концентрата, а также улучшает состояние окружающей среды за счет исключения образования сливных вод после гидрометаллургического передела вольфрамового концентрата.

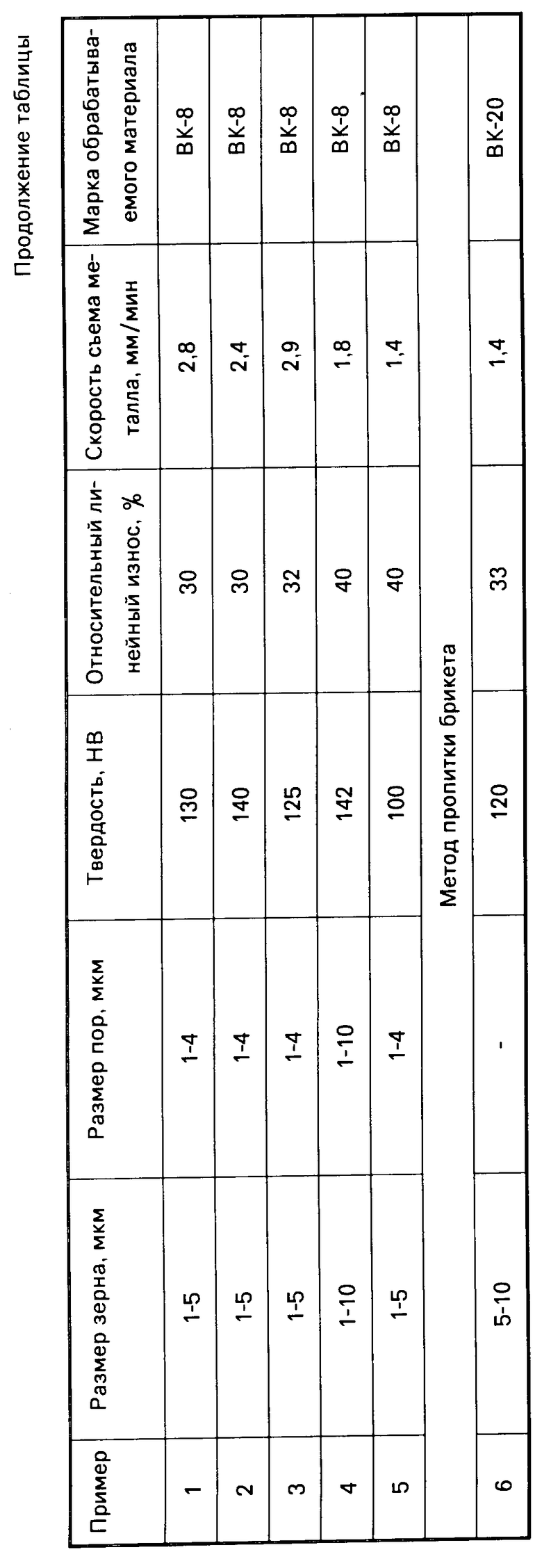

Качественный состав шихты и оптимальное соотношение компонентов обеспечивает повышение физико-химических и эксплуатационных свойств композиционного материала и электрод-инструмента из него, а именно уменьшение пористости с 5 до 2% и размеров зерна с 5-10 до 1-5 мкм, увеличение твердости с 120 до 140НВ, эрозионной стойкости электрод-инструмента с 33 до 30% (относит. линейный износ) и скорости съема металла в 2 раза.

П р и м е р. Для осуществления предлагаемого способа использовали порошки с размером частиц менее 50 мкм меди и вольфрамового концентрата с содержанием основных компонентов, мас. оксид вольфрама 76-76,5; оксид кальция 13,5-14; оксид железа 7,5-8; оксид кремния 1,5-2.

Часть концентрата восстанавливали в среде водорода при температуре 1200оС в течение 1,0 ч, а другую часть карбидизировали в вакууме при 1300-1350оС в течение 1,0-1,5 ч в присутствии углерода марки ПМ-100.

В первом случае получен порошок состава, мас. W 74,80; CaO 16,50; Fe 6,35; SiO2 2,15, во втором случае порошок состава, мас. WC 86,2; CaC2 7,7; SiC 1,5; карбид Fe 3,75.

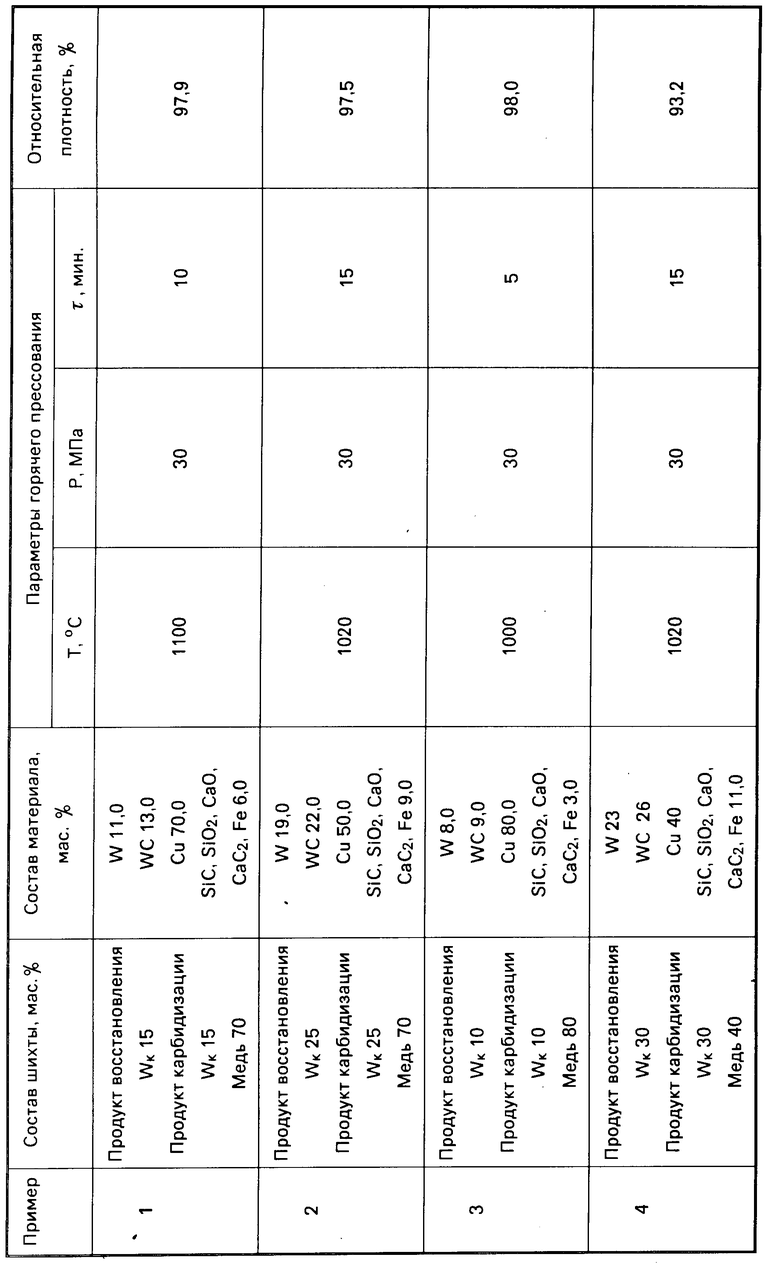

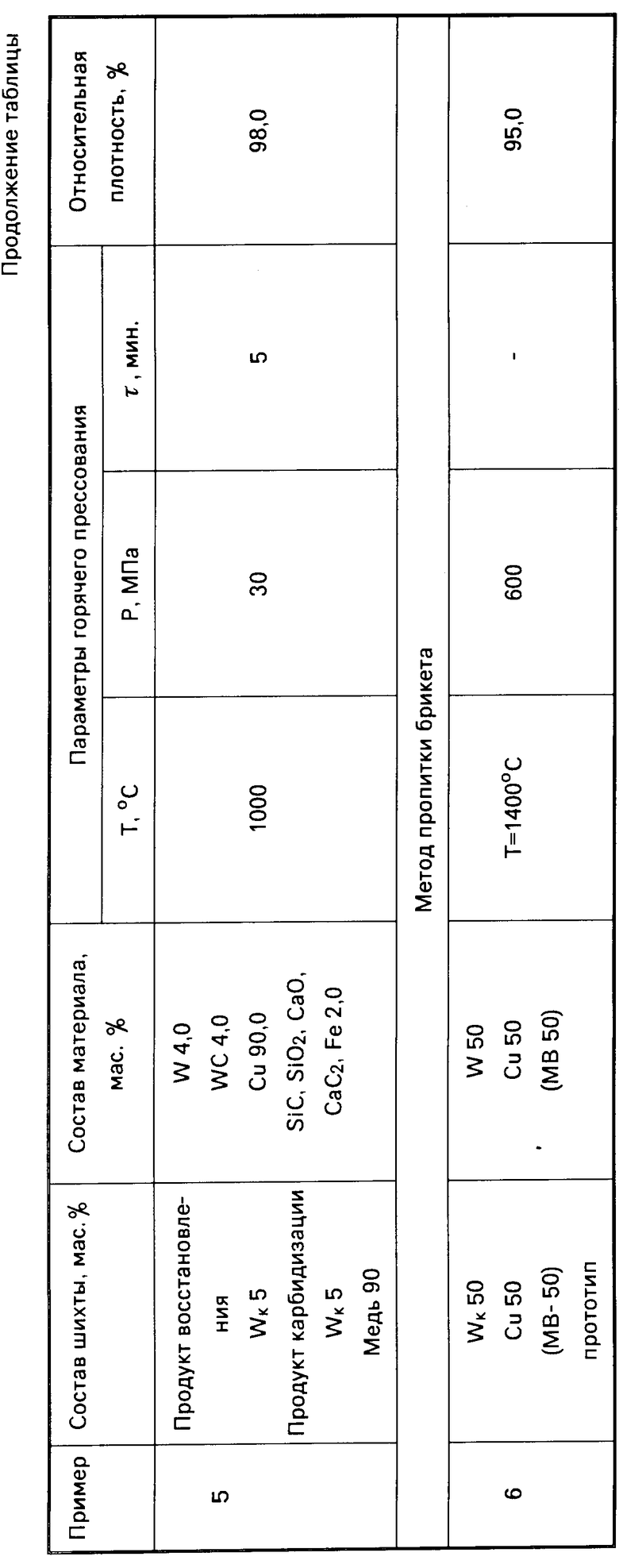

Шихту состава, мас. продукт восстановления вольфрамового концентрата 15, продукт углетермического синтеза вольфрамового концентрата 15, медь 70, перемешивали в центробежно-планетарной мельнице в течение 5-6 ч, прессовали на установке горячего прессования при 1020оС при давлении прессования 30,0 МПа при выдержке нагрузки 10 мин. Полученный материал имел состав: W 11,0; WC 13,0; Cu 70,0; SiC 0,21; SiO2 0,30; CaO 2,2; Fe 1,3; CaC2 2,0 с относительной плотностью 97,9% (пористость 2%), размером зерна 1-5 мкм, размером пор 1-4 мкм, твердостью 130 НВ.

Материал испытывали в качестве электрод-инструмента для электроэрозионной размерной обработки (ЭЭО) твердого сплава ВК-8. Относительный линейный износ электрода при ЭЭО составил 30% производительность 2,8 мм3/мин.

По аналогии с примером 1 выполнены примеры 2-5 (таблица).

Сравнение показателей полученного материала (примеры 1-3) с прототипом (пример 6) свидетельствуют о повышении физико-химических свойств материала и эксплуатационных свойств в качестве электрод-инструмента при ЭЭО твердых сплавов. Уменьшение содержания меди менее 50% (а соответственно увеличение W и WC более 50% ) (пример 4) не обеспечивает получения материала с высшей плотностью (пористость 7% ) и величина зерна возрастает (1-10 мкм), что приводит к снижению эрозионной износостойкости материала.

Увеличение содержания меди до 90% и соответственно снижения W и WC до 9% также приводит к снижению эрозионной износостойкости и твердости материала.

Использование: изготовление электрод-инструментов для электроэрозионной обработки. Сущность изобретения. Предложен способ получения композиционного материала на основе псевдосплава вольфрам - медь, включающий прессование шихты и ее термообработку. Шихта содержит порошок меди и порошок вольфрамсодержащего компонента, включающего продукты восстановления и углетермического синтеза вольфрамового концентрата при следующем соотношении компонентов, мас. продукт восстановления вольфрамового концентрата 10 25; продукт углетермического синтеза вольфрамового концентрата 10 25; порошок меди остальное. Полученный из предложенного материала электрод-инструмент на основе псевдосплава вольфрама и меди упрочнен карбидом вольфрама, обеспечивает улучшение эксплуатационных свойств при снижении себестоимости. 1 з.п. ф-лы, 1 табл.

Продукт восстановления вольфрамового концентрата 10 25

Продукт углетермического синтеза вольфрамового концентрата 10 25

Медь Остальное

2. Способ по п. 1, отличающийся тем, что в качестве продукта восстановления вольфрамового концентрата используют порошок, содержащий, мас.

Вольфрам 74,0 75,0

Оксид кальция 16,0 17,0

Железо 6,0 6,5

Оксид кремния 2,0 2,5

а в качестве продукта углетермического синтеза вольфрамового концентрата используют порошок, содержащий, мас.

Карбид вольфрама 86,0 86,5

Карбид кальция 7,0 8,0

Карбид железа 3,5 4,0

Карбид кремния 1,0 1,5

| Левит М.Л | |||

| и Глаголев Н.Н | |||

| Электрод-инструменты из композиционных материалов для электроэрозионных станков | |||

| Методические рекомендации, М.: ЭНМИС, 1988, с.23. |

Авторы

Даты

1995-09-20—Публикация

1993-06-22—Подача