Изобретение относится к получению антикоррозионных составов на основе битумов, применяемых для защиты днищ автомобилей от коррозии.

Известна антикоррозионная композиция на основе битума, дробленной резины, модификаторов, наполнителя, растворителя, получаемая по способу, включающему операции: введение в смеситель дробленной резины, модификатора и наполнителя с битумом; пластификации полученной смеси на вальцах; перемешивания пластифицированной смеси с остатком битума, добавками, растворителем.

Недостатком этого способа приготовления антикоррозионных композиций является недостаточно высокая степень эффективности смешения гомогенизации резиновой крошки. Это приводит к ухудшению физико-механических свойств композиций, затрудняет технологию их нанесения на защищаемые поверхности автомобиля (покрытие наносится кистью). Известные способы характеризуются значительным расходом электроэнергии и низкой производительностью.

По технической сущности и достигаемому эффекту наиболее близким к способу по изобретению является получение резинобитумной антикоррозионной композиции.

По этому способу наполнитель добавляют непосредственно в разогретый битум с добавками, уайт-спиритом и перемешивают в течение 8 ч.

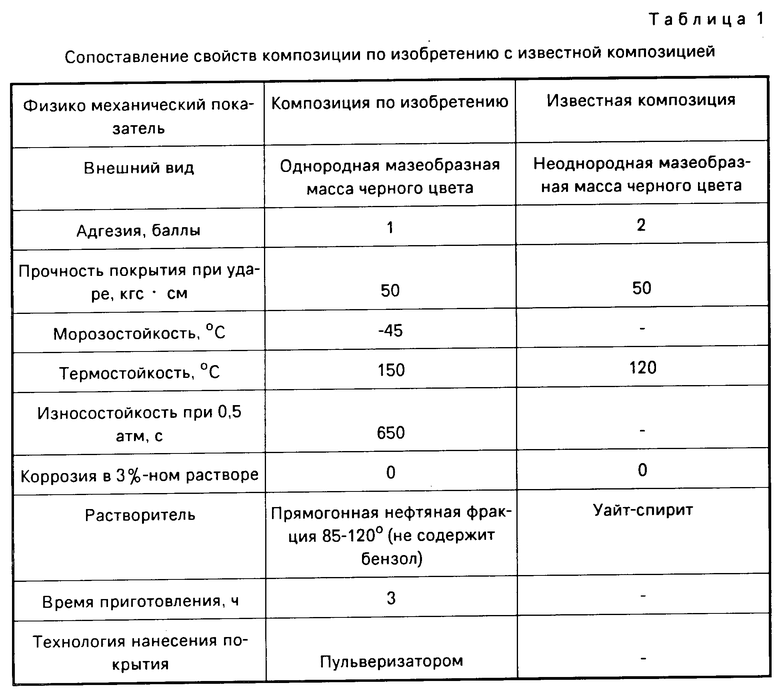

В табл. 1 приведены свойства состава, полученного известным способом.

Из приведенных в табл. 1 данных следует, что известная композиция характеризуется менее высокой степенью эффективности смешения компонентов, гомогенностью (однородностью) состава и обладает менее высокой термостойкостью и адгезией. Время получения композиции больше.

Задачей изобретения является получение гомогенной композиции резино-битумного антикоррозионного состава с улучшенными физико-механическими свойствами, отличающейся, кроме того, более совершенной технологией.

Это достигается тем, что при получении антикоррозионного состава на основе битума, наполнителя, растворителя наполнитель резиновая крошка подается в битум в виде концентрата в модификаторе (высококипящий разбавитель растворитель) (соотношение 1:1 по массе), который готовится перемешиванием в аппарате (смесителе) при температуре 230 270оС в течение 2 2,5 ч, используется экологичный нефтяной низкокипящий растворитель (Ткип. 85 120оС) и дополнительно вводится реакционно-способный наполнитель катализаторная пыль.

Используемую резиновую крошку готовят дроблением амортизированных автомобильных шин (ТУ-38-10436-82).

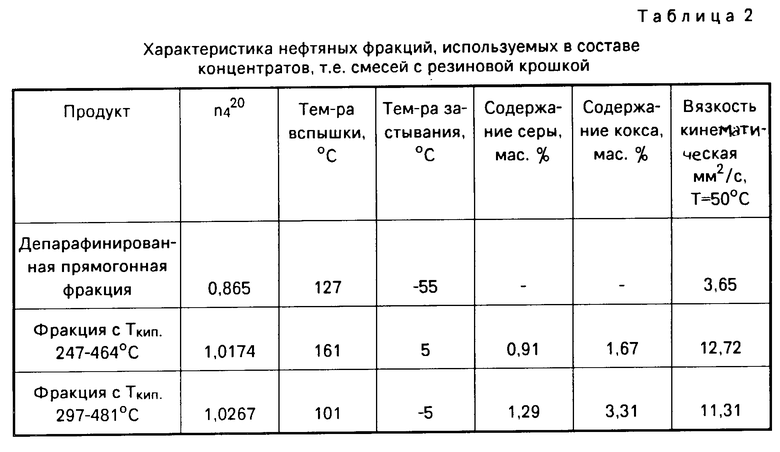

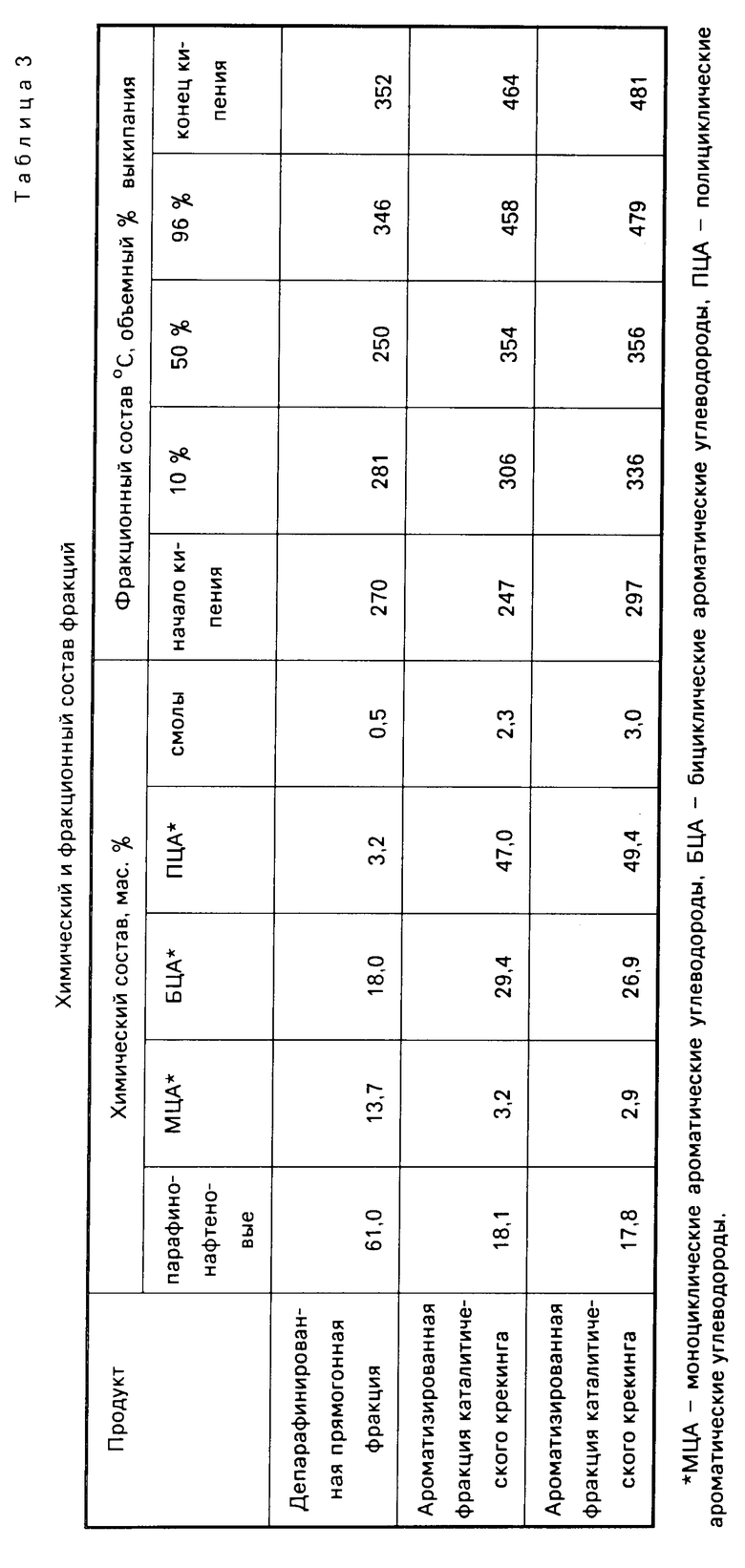

В качестве модификатора используют тяжелые нефтяные фракции (ароматические фракции каталитического крекинга с Ткип.247 464оС и с Ткип. 270 352оС, депарафинированная прямогонная фракция с установок первичной перегонки нефти с Ткип. 250 352оС, характеристика которых представлена в табл. 2, 3).

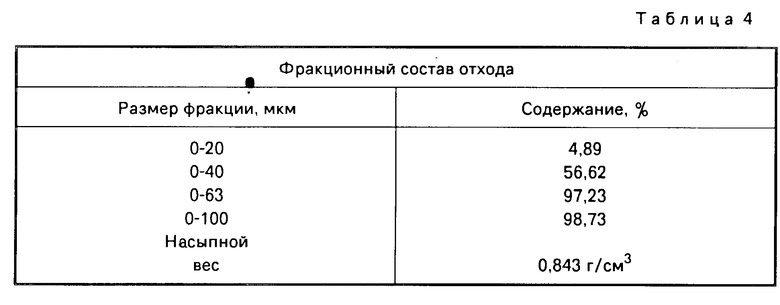

Наполнителем является катализаторная пыль отход производства каталитического крекинга нефтяных фракций, обеспечивающая прививку диеновых фрагментов, входящих в состав полимеров в резиновой крошке к компонентам битума, что повышает эффективность смешения компонентов и гомогенность композиции, характеризующаяся показателями, приве- денными в табл. 4.

В качестве растворителя композиции используется прямогонная нефтяная фракция, выкипающая в пределах 85 120оС. Для снижения токсичности растворителя и удаления бензола отбор фракции с Ткип. 85 120оС осуществлялся выше температуры кипения бензола.

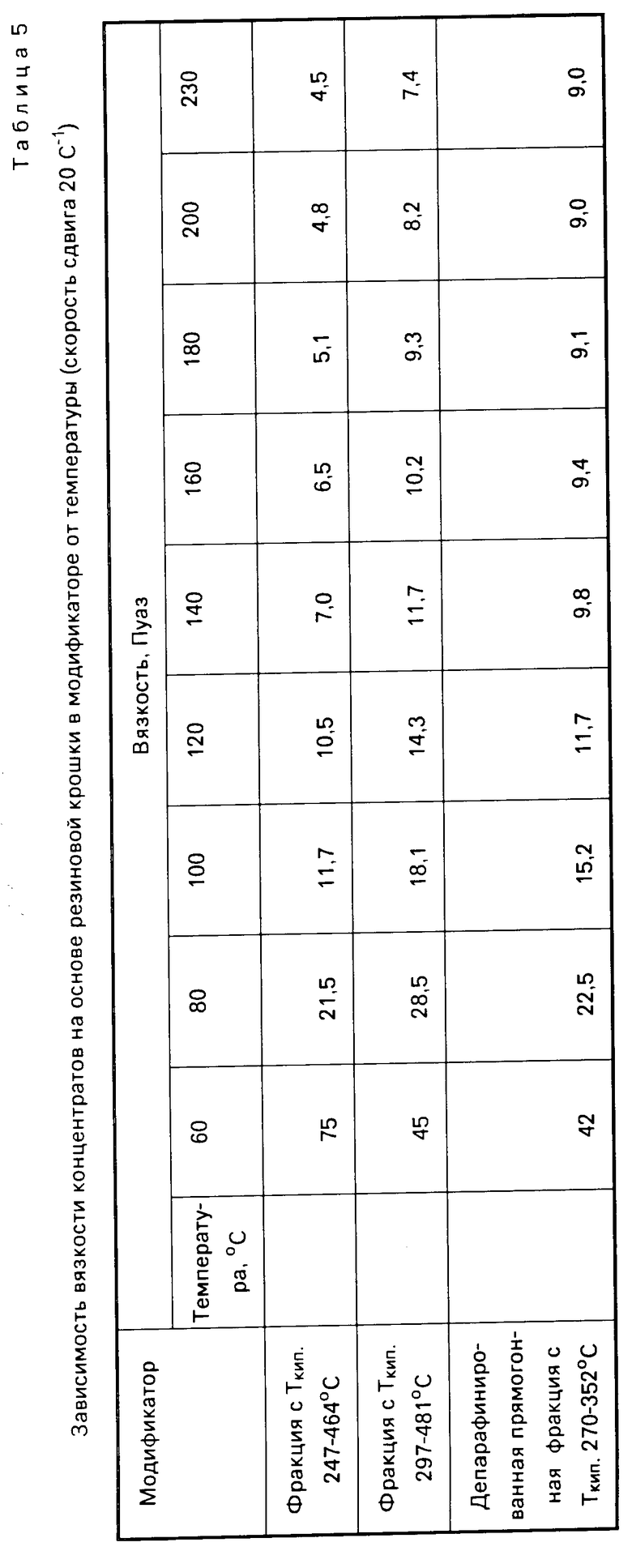

Качество концентрата характеризуют параметром вязкости. Из данных табл. 5 видно, что вязкость концентрата находится на уровне 20 30 Пуаз при 80оС и 4,5 9 Пуаз при 230оС, что делает процесс технологичным.

Технология приготовления композиции заключается в следующем. Концентрат, полученный, как указывалось выше, в заданном количестве, передавливается азотом (Р 1 2 ат) в емкость, в которую закачивается битум (БР 70/30) при температуре 200 220оС. В эту же емкость дозатором подают катализаторную пыль и полученную смесь перемешивают путем циркуляции шестеренчатым насосом в течение 15 мин. После этой операции температуру в емкости циркуляцией продуктов через холодильник доводят до 100 120оС, добавляют растворитель фракцию 85 120оС и осуществляют циркуляцию смеси насосом дополнительно в течение 10 мин.

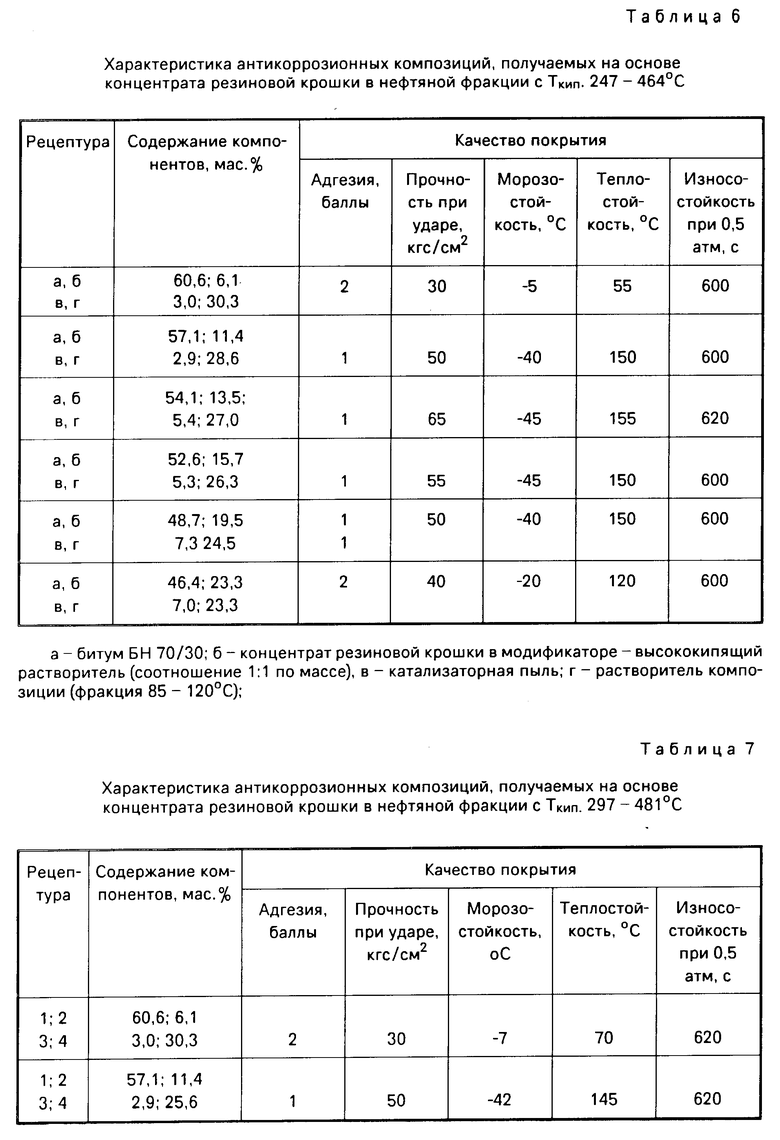

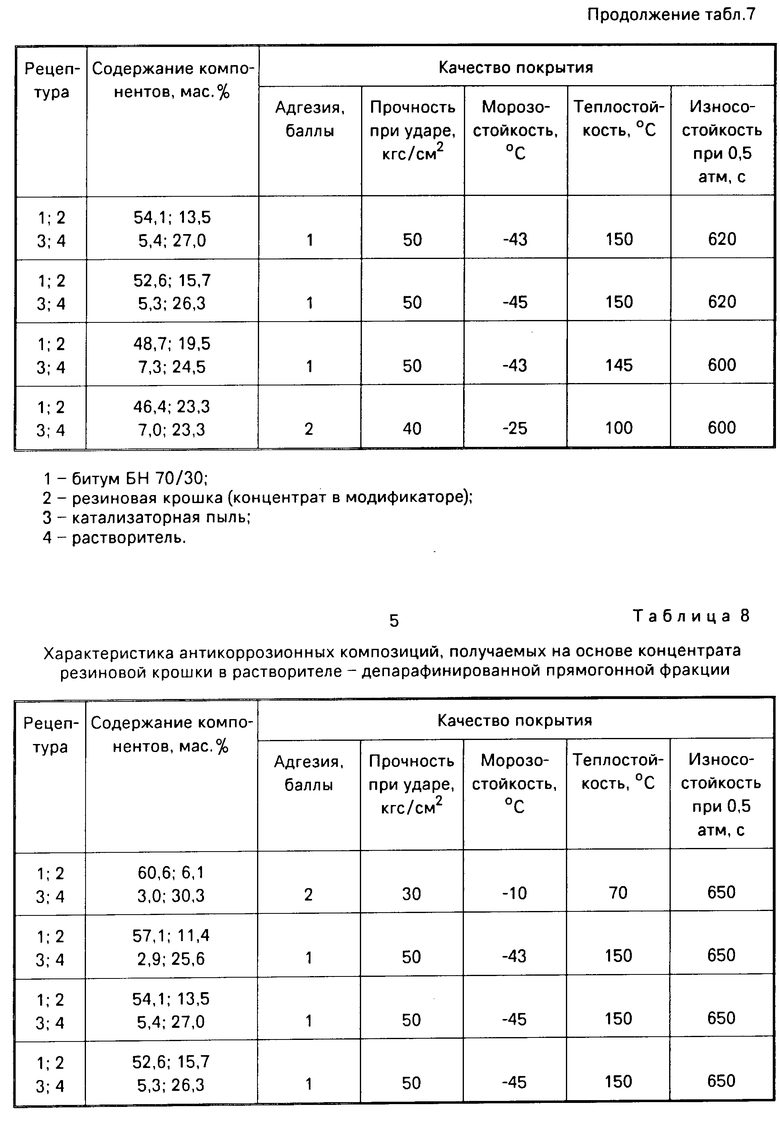

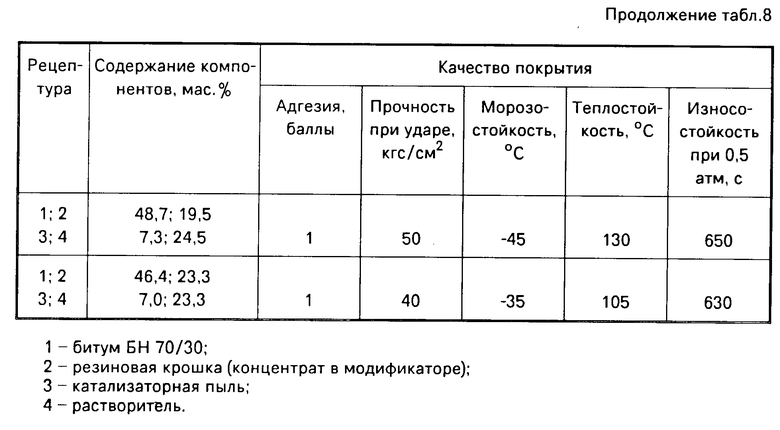

В табл. 6, 7 представлены рецептура и свойства покрытий, полученных по изобретению на основе битума, концентрата резиновой крошки и катализаторной пыли при следующем соотношении компонентов, мас. Битум 57,1 48,7 Концентрат ре- зиновой крошки в высококипящем растворителе 11,4 19,5 Катализаторная пыль 2,9 7,3 Нефтяной раство- ритель с Ткип. 85 120оС Остальное

Из сравнения данных табл. 1, 6-8 следует, что антикоррозионные составы по изобретению, полученные на основе битума, концентрата резиновой крошки, реакционного наполнителя и растворителя, свободного от бензола, превосходят известный состав.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2122555C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 1993 |

|

RU2083623C1 |

| Битумный антикоррозионный состав | 2023 |

|

RU2818565C1 |

| Кровельная гидроизоляционная мастика | 1989 |

|

SU1754743A1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2467156C2 |

| СПОСОБ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2516605C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2014 |

|

RU2572254C1 |

| БЛОК-СОПОЛИМЕР И МОДИФИЦИРОВАННАЯ ПОЛИМЕРОМ КОМПОЗИЦИЯ БИТУМНОГО ВЯЖУЩЕГО, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ УКЛАДКЕ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ В КАЧЕСТВЕ НИЖНЕГО СЛОЯ ДОРОЖНОГО ПОКРЫТИЯ | 2008 |

|

RU2471833C2 |

| Смазка для холодной штамповки металлов | 1982 |

|

SU1097649A1 |

| ФИЛЬТРОСОРБИРУЮЩИЙ ПАТРОН ОТ АГРЕССИВНОЙ ВОЗДУШНОЙ СРЕДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2295379C1 |

Использование: антикоррозионный состав для защиты металлических поверхностей, в частности, днищ автомобиля. Сущность изобретения: в способе получения используют композицию следующего состава. мас. битум 48,7 57,1; концентрат резиновой крошки 11,4 19,5; наполнитель, катализаторная пыль, являющаяся отходом катализатора каталитического крекинга нефтяных фракций, 2,9 7,3; нефтяной растворитель с Tкип.=85-120°C остальное. Концентрат резиновой крошки является смесью в массовом соотношении 1 1 резиновой крошки и высококипящего растворителя, являющегося ароматизированной фракцией каталитического крекинга или депарафированной прямогонной нефтяной фракцией. Концентрат готовят, первоначально выдерживая смесь крошки и вышеуказанного высококипящего растворителя при 230-270° в течение 2,5 ч, после чего вводят битум, наполнитель и растворитель состава нефтяную фракцию с  , при этом процесс проводят при непрерывном перемешивании. Фракции, используемые в смеси с резиновой крошкой имеют

, при этом процесс проводят при непрерывном перемешивании. Фракции, используемые в смеси с резиновой крошкой имеют  , 247-464°C; 270-352°C. 3 з.п. ф-лы. 9 табл.

, 247-464°C; 270-352°C. 3 з.п. ф-лы. 9 табл.

Битум 48,7 57,1

Смесь резиновой крошки и высококипящего растворителя в массовом соотношении 1 1 11,4 19,05

Наполнитель катализаторная пыль 2,9 7,3

Нефтяной растворитель с Ткип 85 120oС Остальное

при этом первоначально смесь резиновой крошки и высококипящего растворителя выдерживают при 230 270oС в течение 2,5 ч, после чего вводят битум, наполнитель и нефтяной растворитель с Ткип 85 120oС, при этом процесс проводят при непрерывном перемешивании.

| Химики - автолюбителям | |||

| под ред | |||

| А | |||

| Я | |||

| Малкина, Л.: Химия, 1991, с.267. |

Авторы

Даты

1995-09-20—Публикация

1992-04-23—Подача