Изобретение относится к битумным составам для получения покрытий и может быть использовано для защиты сельскохозяйственной техники и оборудования от атмосферной коррозии.

Битумными составами защищают от коррозии наружные поверхности рабочих органов сельскохозяйственных машин (отвалы, лемеха плугов, лапы культиваторов, диски сеялок, лущильников и т.п.). Срок защитного действия распространенных бензино-битумных покрытий при хранении узлов и деталей сельскохозяйственной техники на открытых площадках до года. Защитная эффективность в большей степени зависит от состояния поверхности. Оставшаяся ржавчина, а также проникающая через битумное покрытие влага и атмосферный кислород вызывают рост коррозионного поражения стали, причем наибольший - в первые два месяца. Одним из наиболее эффективных путей повышения защитных свойств и срока службы покрытий на основе битумов является введение в их состав ингибиторов коррозии. Оптимальное содержание большинства ингибиторов (нефтяных сульфонатов, нитрованных масел, окисленных нефтепродуктов, аминов и их солей с жирными синтетическими кислотами) в битумных мастиках составляет 3-5%. (Миронов Е.Б., Косолапов В.В., Тарукин Е.М., Маслов М.М. Оценка консервационных материалов для защиты от коррозии рабочих органов сельскохозяйственной техники / Вестник НГИЭИ. 2015 - С. 45-57)

Для улучшения физико-химических свойств битумных покрытий используют различные модифицирующие добавки: каучуки, масла, резины, полиолефины, ингибиторы и т.д. (Использование материалов на основе битумов в качестве коррозионно-стойкого покрытия в химической промышленности. НИИТЭХИМ, Москва, 1985 г. / [Сост. А.А. Козлов и др.]. - Москва: НИИТЭхим, 1985. - 55 с.).

Известен битумный состав, содержащий добавку-ингибитор коррозии АКОР-1, представляющую собой кальциевую соль нитрованного масла и стеариновой кислоты в масле (Защита металлов, 1981 г, т. XVII, №4, с. 452-454). Недостатками этого состава являются низкие гидрофобные и защитные свойства.

В авторском свидетельстве СССР SU №1746697 А1, опубликованном 27.06.1997, МПК C09D 195/00 (2006.01), C09D 191/00 (2006.01), «Антикоррозионный защитный состав» описан антикоррозионный состав, включающий, мас. %: битум 25-50, модификатор - канатная смазка 40-50, являющаяся сплавом, мас. % 40 нигрола, 25 гудрона, 20 нефтяного церезина и 15 продукта взаимодействия синтетических жирных кислот выше С20 с триэтаноламином, наполнитель асбест - остальное. В патенте РФ №2044020 С1, опубликованном 20.09.1995 «Состав для покрытия», МПК С09Д 195/00 предложен состав, который содержит битум, асбест, малеиновый или фталиевый ангидрид, одноатомный первичный спирт, смолу-отход производства гидрометилирования толуола в присутствии водорода. В патенте РФ №2044021, опубликованном 20.09.1995 «Способ получения антикоррозионного состава»», МПК С09Д 195/00 для защиты металлических поверхностей, в частности днищ автомобиля, композиция состоит из битума, катализаторной пыли - отхода катализатора каталитического крекинга нефтяных фракций, нефтяного растворителя - нефтяной прямогонной фракции с температурой кипения 85-120°С, смеси резиновой крошки и высококипящего растворителя (ароматизированная фракция каталитического крекинга или депарафированная прямогонная нефтяная фракция). В патенте РФ №2439422 С1, опубликованном 10.01.2012 «Мастичная битумно-полимерная композиция для антикоррозионных покрытий и способ ее получения», МПК F16L 58/12; C08L 195/00, известный состав для защиты от коррозии состоит из смеси битума, эластомера, термоэла-стопласта, ингибитора коррозии (полиэтиленполиамин) и пластификатора (сульфированное талловое масло). Недостатками всех этих составов являются многокомпонентность, сложность получения и дефицитность компонентов. Хотя все эти составы заявлены как антикоррозионные, количественные значения защитной эффективности покрытий в примерах не приводятся.

Известны предварительные патенты Казахстана №13031, №13032, №13033 («Мастика битумная», МПК C09D 195/00, C09D 197/00), опубликованные 15.05.2003 года, на мастики битумные для защиты от подземной и атмосферной коррозии нефте-, газо-, продуктопроводов, где в качестве наполнителей используют золу, лигнин и тяжелую смолу пиролиза (№13031), лигнин, известняк и топливо дизельное (№13032), резиновую крошку, лигнин, масло индустриальное (№13033). Используемые наполнители повышают толщину покрытий, температуру размягчения, термостабильность, улучшают растяжимость. Недостатками всех этих композиций является сложный состав и недостаточно высокая защитная эффективность.

Наиболее близким по технической сущности и достигаемому результату является битумный состав (Патент РФ №2140951 С1, опубликованный 10.11.1999 «Битумный состав» МПК С09Д 195/00), содержащий битум масс.% 35,0-65,0, модифицирующую добавку - неионогенное поверхностно-активное вещество 3,6-7,0, растворитель - остальное. Недостатком состава является неодностадийность и длительность процесса приготовления состава, сложность приготовления модифицирующей добавки (получение ее в лабораторных условиях при нагревании до 80-90°С на масляной бане с обратным холодильником в малом количестве). Одним из исходных компонентов для синтеза добавки является смесь алкилпиридинов, получаемых в результате вакуумной отгонки от высших синтетических пиридиновых оснований (ингибитор И-1-А, ТУ 38.103246-87) фракции легких диалкилпиридинов.

Задача предполагаемого изобретения - разработать малокомпонентный битумный антикоррозионный состав, используя в качестве одного из компонентов отходы производства, расширить область использования битумного состава при сохранении высокой защитной эффективности предлагаемого состава.

Поставленная задача достигается тем, что битумный антикоррозионный состав, содержащий битум, органический растворитель и модифицирующую добавку, согласно изобретению, в качестве модифицирующей добавки используют кубовые остатки производства синтетических жирных кислот при следующем соотношении исходных компонентов, масс. %: битум - 30,0-40,0; кубовые остатки производства синтетических жирных кислот 3-5, органический растворитель - остальное.

Пример 1. Для приготовления битумного состава берут необходимое количество измельченного битума, добавляют кубовые остатки производства синтетических жирных кислот (КО-СЖК), органический растворитель и тщательно перемешивают при нагревании на водяной бане до 30-40°С.

Кубовые остатки производства синтетических жирных кислот (КО-СЖК) - смесь высших жирных кислот фракции С20 и выше, в основном насыщенных монокарбоновых, а также неомыляемых веществ и смолистых продуктов конденсации и полимеризации. В качестве органического растворителя использовали уайтспирит (допускается применение другого органического растворителя).

Были приготовлены составы, масс. %:

I - битум - 30, КО-СЖК - 3, уайтспирит - 67;

II - битум - 30, КО-СЖК - 5, уайтспирит - 65;

III - битум - 40, КО-СЖК - 3, уайтспирит - 57;

IV - битум - 40, КО-СЖК - 5, уайтспирит - 55;

Консервацию сельскохозяйственной техники проводят в позднеосенний период при пониженных температурах, поэтому составы были проверены на морозостойкость. Составы были заморожены в морозильной камере (температура до минус 20±2)°С в полиэтиленовых емкостях, объемом 200 мл и нанесенными в виде покрытия в 2 слоя на стальные пластины (после высыхания при комнатной температуре) в течение 8 часов, затем в течение 16 часов разморожены, количество циклов - 5. Никаких изменений (образование комков, расслоения) после испытания в объеме состава не наблюдалось, как и растрескивания покрытий на стали.

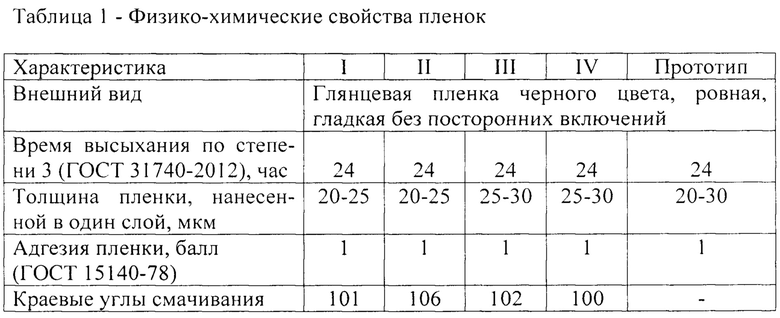

Пример 2. В таблице 1 представлены физико-химические свойства пленок, получаемых из приготовленных составов I-IV и прототипа на стали Ст3. Все покрытия, нанесенные нашим предлагаемым составом и составом прототипа высыхают по степени 3 через сутки (степень высыхания определялась по ГОСТ 31740-2012). Введение КО-СЖК улучшает адгезию предлагаемого нами битумного состава, повышает гидрофобные свойства (краевой угол смачивания увеличивается).

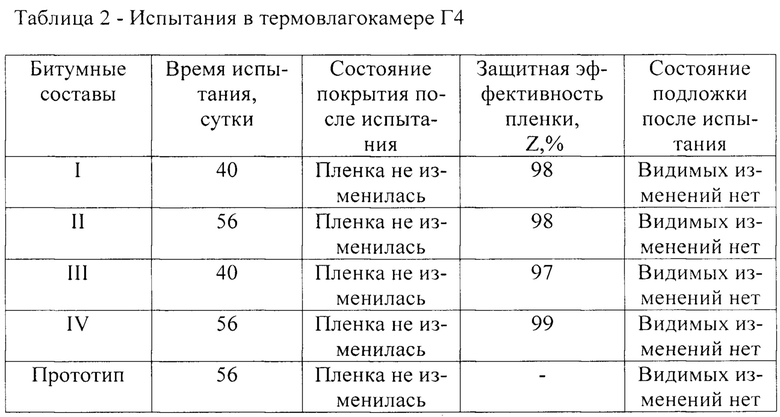

Пример 3. В таблице 2 показаны результаты коррозионных испытаний в термовлагокамере Г-4 по ГОСТ 9.054-75 Покрытые образцы устанавливались в термовлагокамеру над слоем воды при 40°С. Испытания проводили в течение суток, причем 10 часов при 40°С и 14 ч при комнатной температуре 17-21°С и в течение 40-56 суток. Контроль вели как визуально, по состоянию внешнего вида пленки, так и гравиметрически.

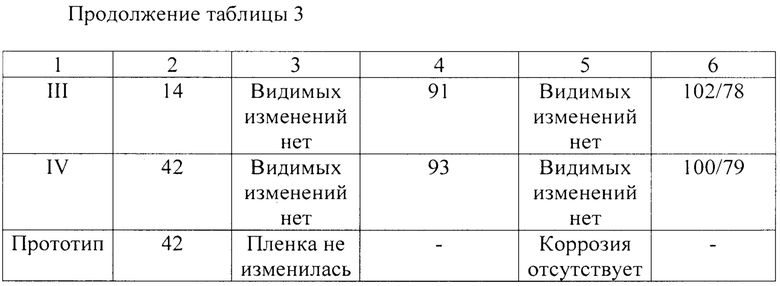

Пример 4. В таблице 3 показаны результаты коррозионных испытаний в 0,5 М растворе NaCl в соответствии с ГОСТ 8.042-75. Сущность коррозионных испытаний заключается в выдерживании покрытых образцов в растворе электролита при комнатной температуре. Как и в прототипе никаких видимых изменений в покрытии не произошло. Количественного сравнения защитной эффективности предлагаемого нами состава и прототипа не представляется возможным ввиду отсутствия данных в прототипе.

Натурно-стендовые испытания в атмосферных условиях согласно ГОСТ 9.909-86 показали высокую защитную эффективность предлагаемого битумного антикоррозионного состава.

Пример 5.

Предлагаемый битумный антикоррозионный состав защищает стальные поверхности в насыщенных растворах минеральных удобрений: тиомочевины, нитрата аммония, карбамида, борофоски, суперфосфата. В течение 14 дней экспозиции при комнатной температуре во всех растворах никаких изменений в пленках покрытий визуально не наблюдалось.

Из результатов испытаний следует:

1. Физико-химические показатели пленок, получаемых на основе предлагаемого состава, выше физико-химических показатели пленок, получаемых на основе прототипа (табл.1). Составы с КО-СЖК морозостойки. Адгезия составляет соответственно 1 балл у составов с КО-СЖК и 1 балл у прототипа. Гидрофобные свойства растут (краевые углы смачивания возрастают).

2. Защитная эффективность покрытий предлагаемого состава при испытаниях в термовлагокамере Г4 (табл. 2) и в растворе электролита 0,5 М растворе NaCl (табл. 3) существенно выше, чем у прототипа. После испытаний в растворе электролита уменьшается угол смачивания поверхности, что свидетельствует о росте гидрофильных свойств.

3. Разработанные составы показывают высокую атмосферостойкость.

4. Составы с КО-СЖК хорошо защищают стальные поверхности в насыщенных растворах минеральных удобрений: тиомочевины, нитрата аммония, карбамида, борофоски, суперфосфата в течение 14 дней экспозиции при комнатной температуре без изменений в структуре пленок покрытий.

Таким образом, упрощается приготовление битумного антикоррозионного состава с сохранением его высокой защитной эффективности, расширяются возможности использования предлагаемого состава не только в атмосферных условиях, но и в агрессивных средах минеральных удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

| БИТУМНЫЙ СОСТАВ | 1996 |

|

RU2140951C1 |

| ИНГИБИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДНИЩА АВТОКЛАВОВ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ И ДРУГИХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2400507C2 |

| ПРОПИТОЧНЫЙ СОСТАВ НА ОСНОВЕ БИТУМА | 2001 |

|

RU2195472C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ, НАНОСИМАЯ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ, ПОКРЫТЫЕ КОРРОЗИЕЙ | 1993 |

|

RU2073746C1 |

| БИТУМНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2685327C1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ДЛЯ ЗАЩИТНЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2007 |

|

RU2368631C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1996 |

|

RU2107080C1 |

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

Изобретение относится к битумным составам и может быть использовано для защиты сельскохозяйственной техники и оборудования от атмосферной коррозии. Битумный состав содержит битум, органический растворитель и модифицирующую добавку, в качестве которой используют кубовые остатки производства синтетических жирных кислот, взятые в следующем соотношении исходных компонентов, мас.%: битум - 30,0-40,0; кубовые остатки производства синтетических жирных кислот 3-5, органический растворитель - остальное. Техническим результатом заявленного изобретения является разработка малокомпонентного битумного антикоррозионного состава, используя в качестве одного из компонентов отходы производства, расширение области использования битумного состава при сохранении высокой защитной эффективности предлагаемого состава. 5 табл., 5 пр.

Битумный антикоррозионный состав, содержащий битум, органический растворитель и модифицирующую добавку, отличающийся тем, что в качестве модифицирующей добавки используют кубовые остатки производства синтетических жирных кислот при следующем соотношении исходных компонентов, мас.%: битум - 30,0-40,0; кубовые остатки производства синтетических жирных кислот 3-5, органический растворитель - остальное.

| БИТУМНЫЙ СОСТАВ | 1996 |

|

RU2140951C1 |

| Вигдорович В.И | |||

| и др | |||

| Изучение защитной эффективности масляных композиций, содержащих кубовые остатки производства синтетических жирных кислот | |||

| // Вестник тамбовского университета | |||

| Серия: Естественные и технические науки, т.7, N1, 2002, с.206 | |||

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2161632C2 |

| US 4142903 A1, | |||

Авторы

Даты

2024-05-02—Публикация

2023-10-27—Подача