Изобретение относится к области металлургии, точнее к подготовке шихтовых материалов к плавке и может быть использовано при выплавке чугунов и сталей.

Известна шихтовая заготовка для выплавки стали в дуговой печи, которая выполнена в виде чушки из железоуглеродистого сплава и оксидосодержащих материалов (железорудные окатыши).

Железорудные окатыши содержат, %: FeO - 81,4; FeO - 3,87; Feобщ - 60 (Авт. св. - во SU N 985063, C 21 C 5/52 - аналог).

Недостатком изобретения является то, что использование этой шихты с нерегламентированным содержанием железоуглеродистого сплава (в виде чугуна) и окисленных окатышей приводит при выплавке сталей к широкому разбросу концентрации углерода по расплавлении от 0,2 до 2,6%, что удлиняет окислительный период плавки и затрудняет рафинирование металла. Это ухудшает качество выплавляемых марок сталей, стабильность получения их свойств и технико-экономические показатели технологии их выплавки.

Кроме того, шихта, полученная по указанному авторскому свидетельству, вследствие нестабильности химического состава имеет ограниченные области применения и ее использование ограничено рамками выплавки высокоуглеродистых сталей, например металла, имеющего по расплавлении 1,25% углерода и более.

Известна шихта для выплавки стали, которая содержит железоуглеродистый сплав и оксидосодержащий материал (железосодержащий оксидный материал) в виде чушки RU N 2092571, C 21 C 5/52, 5/04 - прототип.

Она содержит, мас.%: железоуглеродистый сплав - 44,4 - 88,9; оксидосодежащий материал - 11,1 - 55,6.

Состав оксидосодержащего материала, %: Feобщ. - 95,8 - 96,8; Feмет. - 87,9 - 91,2; FeO - 7,3 - 10,0; FeO - 0,0; остальное - CaO, SiO, MgO, MnO, AlO, S, P.

Недостатком данного изобретения является наличие в составе шихты предварительно восстановленного материала - металлизованных окатышей, содержащих минимальное количество кислорода в виде недовосстановившихся оксидов железа. Этого количества кислорода недостаточно для заметного окисления углерода, кремния, марганца, фосфора и других легкоокисляемых примесей, входящих в состав чугуна. Во избежание получения по расплавлении металлозавалки расплава с повышенным содержанием этих элементов приходится ограничивать долю этого материала в шихте и заменять ее ломом, содержащим повышенное и неконтролируемое количество примесей цветных металлов.

Помимо этого, шихтовая заготовка, состоящая из чугуна и металлизованных окатышей, обладает повышенной до 4,5 - 6,5 г/куб.см плотностью, приближающейся к плотности тяжеловесного лома. Использование ее в шихте электроплавки в больших количествах вызывает образование в электропечи при загрузке плотного слоя тяжеловесной шихты, который к тому же не заполняет полностью рабочее пространство печи.

Это не позволяет работать на мощных длинных дугах и ограничивает тем самым вводимую в печь электрическую мощность. В сочетании с пониженной скоростью плавления этот фактор также вызывает необходимость ограничения доли шихтовой заготовки в загрузке электропечи.

Вместе взятые, отмеченные выше недостатки ставят предел использованию в электропечах шихтовой заготовки и ограничивают его уровнем 15-25%. Это требует соответствующего увеличения расхода скрапа или металлизованных окатышей. Первый вносит в металл примеси цветных металлов, причем количество их не поддается прогнозированию, что ухудшает тем самым качество стали и стабильность ее свойств.

Дополнительным существенным недостатком материала является большая длительность плавки, обусловленная более низкой скоростью проплавления тяжеловесной шихтовой заготовки и ограничениями в количестве вдуваемого кислорода и вводимой мощности.

Известна шихтовая заготовка в виде железорудных окатышей, залитых чугуном, загружаемая в электропечь в количестве 0,5 - 5 т на 1 т скрапа.

Предельные значения количества углерода в шихтовой заготовке обусловлены содержанием углерода в чугуне, составляющем металлическую основу заготовки, и соотношением составляющих заготовки - чугуна и окатышей. Как правило, содержание углерода в чугуне довольно стабильное и изменяется незначительно - в пределах 3,8 - 4,3%. Поэтому основным фактором, определяющим количество углерода в шихтовой заготовке и концентрацию углерода в металле по расплавлению ванны, является соотношение долей чугуна и окатышей в заготовке.

Использование шихтовой заготовки, в которой количество углерода в чугуне составляет в среднем 4,1% (верхний предел) при массовой доле чугуна и окатышей, равной 5:1 соответственно 83 и 17%, приводит к полному окислению углерода собственным кислородом, входящим в состав заготовки. Вследствие этого в ванне получается весьма низкое содержание углерода по расплавлении, что затрудняет проведение окислительного периода плавки, требует дополнительного ввода науглероживателя (углеродсодержащий материал) в ванну. При использовании в шихте заготовки с более высоким относительным содержанием чугуна (выше 5: 12) кислорода окатышей, входящего в состав заготовки, оказывается недостаточным для полного окисления углерода чугуна, и полученный в результате расплавления жидкий металл содержит некоторое количество углерода. Однако интенсивное перемешивание ванны пузырями оксида углерода, образующимися в результате взаимодействия углерода и кислорода шихтовой заготовки, усиливает перенос кислорода из атмосферы печи и шлака в металл и увеличивает количество окислившегося углерода. Вследствие этого вновь появляется дефицит углерода в балансе реакции обезуглероживания.

Это, в свою очередь, требует ввода науглероживателя (углеродсодержащего материала) либо в виде кусковых присадок, либо использования твердого чугуна. Первый из них характеризуется малым КПД, а второй (ввод чугуна) охлаждает ванну в момент, когда она слабо нагрета и плохо кипит из-за малой концентрации углерода. Это увеличивает продолжительность плавки и расход электроэнергии. Следовательно, полуфабрикат в виде железорудных окатышей, залитых чугуном, благодаря повышенному количеству кислорода в нем и с учетом окислительной способности газовой атмосферы и шлака периода плавления, содержащего повышенное количество кислорода в виде окислов железа, приводит к низкому содержанию углерода по расплавлении ванны практически при любых соотношениях чугуна и окатышей в материале.

Другим существенным недостатком известного шихтового материала являются ограниченные возможности ввода газообразного кислорода вследствие отсутствия запаса углерода в ванне, что увеличивает энергозатраты и продолжительность плавки. Это также отрицательно сказывается на формировании и поддержании вспененных шлаков, условием чего является наличие в ванне углерода в количестве более 0,8%, либо присадки науглероживателя (углеродсодержащего материала) на шлак в количестве 10 кг/т металла и использование газообразного кислорода. Ухудшение условий экранирования дуг из-за недостаточного вспенивания шлака вызывает ограничение вводимой электрической мощности и увеличивает расход энергии.

Технической задачей изобретения является устранение названных выше недостатков: сокращение длительности плавки, снижение энергозатрат за счет создания наполнителя, имеющего стабильный химический состав входящих в него компонентов и создающих стабильную шихтовую заготовку.

Технический результат достигается тем, что наполнитель для материала для металлургического производства содержит оксидный железосодержащий материал, в котором он дополнительно содержит углеродсодержащий материал, связующее и добавку, регулирующую скорость твердения связующего, при следующем соотношении компонентов, мас.%:

Углеродсодержащий материал - 5 - 50

Связующее - 5 - 15

Добавка, регулирующая скорость твердения связующего - 0,5 - 3,0

Оксидный железосодержащий материал - Остальное

Наполнитель, в котором он содержит в качестве углеродсодержащего материала коксовую мелочь и/или пыль от фильтрации установок сухого тушения кокса и/или графитовую спель, в качестве связующего - жидкое стекло, и флюс - в качестве добавки, регулирующей скорость твердения связующего, а в качестве оксидного железосодержащего материала он содержит железорудный концентрат и/или окалину при следующем соотношении компонентов, мас.%:

Коксовая мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовую спель - 5 - 50

Жидкое стекло - 3 - 15

Флюс - 0,5 - 3,0

Железорудный концентрат и/или окалина - Остальное

Наполнитель, в котором он в качестве углеродсодержащего и оксидного железосодержащего материала содержит металлический концентрат фракции 0 - 10 мм, полученный путем переработки и обогащения отвальных отходов металлургического производства, имеющих следующий химический состав, мас.%:

Железо - 50,0 - 86,0

Углерод - 2,0 - 4,7

Марганец - 0,1 - 1,2

Кремний - 0,3 - 3,6

Оксид кальция - 4,2 - 16,8

Оксид магния - 0,6 - 2,4

Закись железа - 0,5 - 7,0

Оксид марганца - 0,01 - 0,4

Кремнезем - 3,8 - 15,2

Глинозем - 0,7 - 3,6

Фосфор - 0,09 - 0,3

Сера - 0,04 - 0,6

Графит - 0,5 - 7,2

Пятиокись фосфора - 0,3 - 0,6

Соотношение компонентов следующее, мас.%:

Связующее - 3 - 15

Добавка, регулирующая скорость твердения связующего - 0,5 - 3,0

Металлический концентрат - Остальное

Наполнитель, который содержит шлаковую мучку - В качестве флюса

Наполнитель, который содержит известняковую мучку - В качестве флюса

Наполнитель, который содержит доломитовую мучку - В качестве флюса

Целью настоящего изобретения является создание такого комплексного наполнителя в виде брикетов и содержащих углеродсодержащие материалы, оксидные железосодержащие материалы.

Нижние и верхние пределы компонентов выбраны экспериментально. Форма и размер брикетов традиционные и определяются размером ячеек на валковых и штемпельных прессах (чечевицеобразная, кубообразная или цилиндрическая). Состав брикета является оптимальным, исходя из того что одним из компонентов является свободный углерод, находящийся в графитовой спели, тем самым отпадает необходимость в дозировке дополнительного компонента в шихтовую заготовку - углерода. Улучшается дозировка наполнителя - не по объему, а происходит поштучно, тем самым обеспечивается гарантированный "выход" на данную марку шихтовой заготовки.

Исключены потери наполнителя, плотность брикета 4,0 г/куб.см, у окатышей она - 3,2 г/куб. см, что уменьшит всплытие брикета и увеличит прочность чушки шихтовой заготовки.

В смеситель подаются углеродсодержащий материал (коксовая мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовая спель фракции 0 - 5 мм), затем подают металлический концентрат фракции 0 - 10 мм или окалину, затем подают добавку, регулирующую скорость твердения связующего, затем подают связующее - жидкое стекло и все перемешивают. Затем подготовленную массу доводят до однородного состава. После чего осуществляют формовку обычным путем на брикетированном прессе. Сушка брикетов осуществляется при хранении в естественных условиях (2 - 4 суток) или с незначительным нагревом. Нагрев их ведут в печи до 150oC.

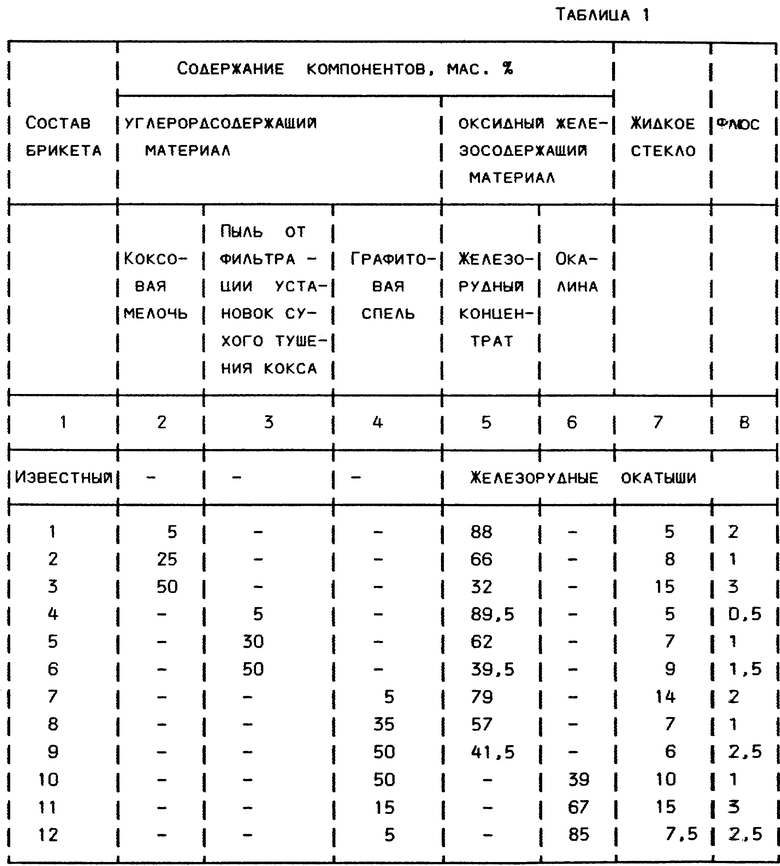

Составы испытанных брикетов - наполнителя, а также брикетов из известной смеси приведены в таблице 1.

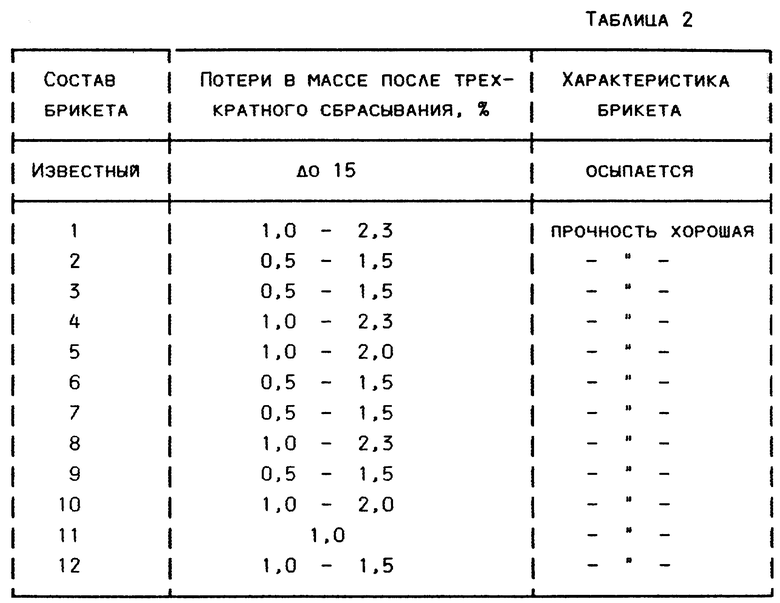

В брикетах чугуна, наполнителем которых является железорудные окатыши, наблюдается осыпаемость брикетов. В таблице 2 дана характеристика брикетов.

Испытание брикетов на механическую прочность проводят в соответствии с ГОСТ 2787-63. Суммарные потери в массе брикетов после трехкратного сбрасывания до 15%, в то время как потери в массе брикетов с заявляемым наполнителем составляют 0,5 - 2,3%. Эти потери определяют путем взвешивания приготовленных брикетов до и после испытания их на механическую прочность. Тройная перевалка предлагаемых брикетов не приводит к их дроблению.

Известен способ получения шихтовой заготовки для металлургического передела, включающий предварительную загрузку твердого наполнителя, в данном случае окисленных железорудных окатышей, и последующую заливку их чугуном (Авт. св. SU N 985063).

Известен также способ, в котором наполнитель через донные отверстия в питателях попадает в ячейки мульд разливочных машин и при перемещении конвейера ячейки заполняются жидким чугуном (Авт. св. SU N 1105273).

Однако эти способы не обеспечивают равномерно распределение твердого наполнителя в ячейки мульд разливочных машин, так как динамический напор струи жидкого чугуна, заполняющий ячейки мульд, приводит к частичному вымыванию наполнителя, его перераспределению по ячейкам мульд и, как следствие, получению шихтовой заготовки разного композиционного состава в поперечном расположении мульд, увеличению длительности плавки.

Известен способ, при котором на разливочной машине чугуна устанавливают два дозатора, один - для подачи оксидсодержащего материала, другой - для подачи твердого реагента, инициирующего перемешивание (патент RU N 2111079).

Рукава (трубопроводы) дозаторов установлены таким образом, что вначале мульда попадает под рукав, подающий реагент, а затем после продвижения ленты на некоторое расстояние мульда с реагентом поступает под рукав, подающий твердый окислитель, который накрывает реагент.

Мульда, заполненная реагентом и твердым окислителем, в процессе дальнейшего движения попадает под струю жидкого чугуна, поступающего из ковша через желоб. Жидкий чугун через слой твердого окислителя попадает на дно мульды, где начинает нагревать реагент. Реагенты на органической основе (деревянные шарики, рисовая соломка, отходы кофейного производства, стружка) воспламеняются и начинают гореть, образуя при этом продукты сгорания в виде CO, CO2, H2O. Фильтруясь через смесь жидкого чугуна и твердого окислителя, газы равномерно смешивают их между собой, а также облегчают удаление влаги из окислителя, предотвращая скопление газов и неравномерный бурный выход газов, образующихся из влаги. Перемешивание ванны в мульде облегчает сход жидкого чугуна с поверхности ванны вглубь мульды. Данное устройство усложняет способ производства шихтовой заготовки, и почти не сокращает процесс длительности плавки, и не снижает расход энергозатрат на создание шихтовой заготовки.

Технической задачей изобретения является сокращение длительности плавки, снижение энергозатрат за счет создания наполнителя, имеющего стабильный химический состав входящих в него компонентов и создающих стабильную заготовку.

Технический результат достигается тем, что для выплавки стали в электропечах применяют способ получения материала для металлургического передела, включающий подготовку наполнителя, состоящего из оксидного железосодержащего и углеродсодержащего материалов, его загрузку в мульды разливочной машины и последующую заливку жидким чугуном, в котором в качестве наполнителя используют материалы, содержащие в качестве углеродсодержащего коксовую мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовую спель, в качестве связующего - жидкое стекло и флюс - в качестве добавки, регулирующей скорость твердения связующего, а в качестве оксидного железосодержащего материала - железорудный концентрат и/или окалину при следующем соотношении компонентов, мас.%:

Коксовая мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовую спель - 5 - 50

Жидкое стекло - 3 - 15

Флюс - 0,5 - 3,0

Железорудный концентрат и/или окалина - Остальное

При этом подготовку наполнителя перед загрузкой в мульды разливочной машины осуществляют путем смешивания его компонентов и брикетирования смеси в брикеты фракцией не менее 30 мм.

Способ, в котором смесь брикетируют в брикеты, имеющие в поперечном сечении чечевицеобразную или круглую формы.

Способ, в котором заливку жидким чугуном наполнителя, загруженного в мульды разливочной машины, осуществляют двумя порциями.

Предлагаемые брикеты с заявляемым наполнителем рекомендуется применять при выплавке сталей в электрических печах.

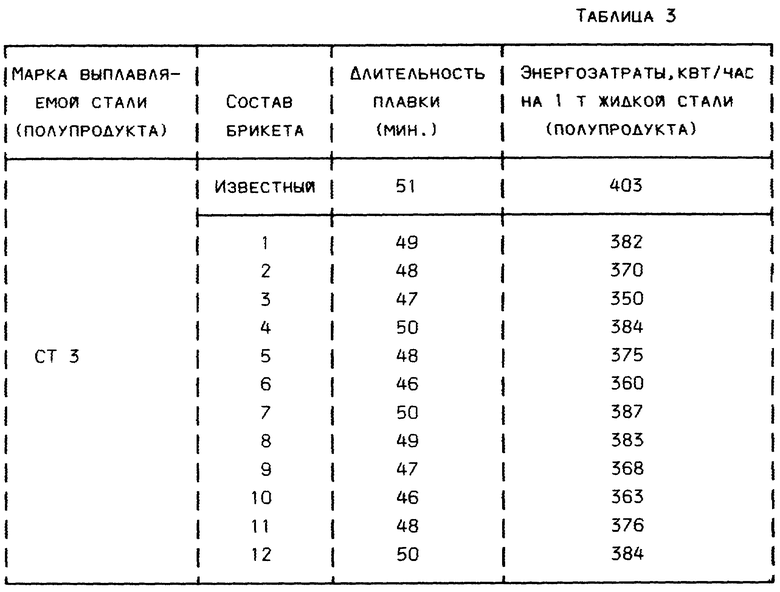

Результаты применения заявляемых брикетов приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1992 |

|

RU2031965C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

Изобретение относится к черной металлургии и может быть использовано для получения шихтовой заготовки, применяемой в сталеплавильном и чугунолитейном производствах. Технический результат - сокращение длительности плавки, снижение энергозатрат за счет создания наполнителя (Н), имеющего стабильный химический состав входящих в него компонентов, и получения стабильной шихтовой заготовки. (Н) содержит, мас.%: углеродсодержащий материал (УМ) - 5-50; связующее - 3-15; добавка, регулирующая скорость твердения связующего (ДРСТС) - 0,5-3,0, оксидный железосодержащий материал (ОЖМ) - остальное. В качестве (УМ) используют коксовую мелочь, пыль от фильтрации установок сухого тушения кокса и/или графитовую спель. В качестве связующего - жидкое стекло; (ДРСТС) - флюс. В качестве (ОЖМ) - железорудный концентрат и/или окалину. (Н) может содержать в качестве (УМ) и (ОЖМ) металлический концентрат определенного химического состава фракции 0-10 мм, полученный путем переработки и обогащения отвальных отходов металлургического производства с содержанием в нем железа - 50-86%, углерода - 2,0-4,7%, графита - 0,5-7,2% и ряда других компонентов. Перед загрузкой в мульды разливочной машины компоненты (Н) смешивают, брикетируют смесь в брикеты фракцией не менее 30 мм, которые загружают в мульды и заливают жидким чугуном. Желательно заливку чугуном осуществлять двумя порциями. 2 с. и 7 з.п. ф-лы, 3 табл.

Углеродсодержащий материал - 5 - 50

Связующее - 3 - 15

Добавка, регулирующая скорость твердения связующего - 0,5 - 3,0

Оксидный железосодержащий материал - Остальное

2. Наполнитель по п.1, отличающийся тем, что он содержит в качестве углеродсодержащего материала коксовую мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовую спель, в качестве связующего - жидкое стекло и флюс в качестве добавки, регулирующей скорость твердения связующего, а в качестве оксидного железосодержащего материала он содержит железорудный концентрат и/или окалину при следующем соотношении компонентов, мас.%:

Коксовая мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовая спель - 5 - 50

Жидкое стекло - 3 - 15

Флюс - 0,5 - 3,0

Железорудный концентрат и/или окалина - Остальное

3. Наполнитель по п.1, отличающийся тем, что в качестве углеродсодержащего и оксидного железосодержащего материала он содержит металлический концентрат фракции 0 - 10 мм, полученный путем переработки и обогащения отвальных отходов металлургического производства, имеющих следующий химический состав, мас.%:

Железо - 50,0 - 86,0

Углерод - 2,0 - 4,7

Марганец - 0,1 - 1,2

Кремний - 0,3 - 3,6

Оксид кальция - 4,2 - 16,8

Оксид магния - 0,6 - 2,4

Закись железа - 0,5 - 7,0

Оксид марганца - 0,01 - 0,4

Кремнезем - 3,8 - 15,2

Глинозем - 0,7 - 3,6

Фосфор - 0,09 - 0,3

Сера - 0,04 - 0,6

Графит - 0,5 - 7,2

Пятиокись фосфора - 0,3 - 0,6

при следующем соотношении компонентов, мас.%:

Связующее - 3 - 15

Добавка, регулирующая скорость твердения связующего - 0,5 - 3,0

Металлический концентрат - Остальное

4. Наполнитель по п. 2, отличающийся тем, что в качестве флюса он содержит шлаковую мучку.

Коксовая мелочь, и/или пыль от фильтрации установок сухого тушения кокса, и/или графитовая спель - 5 - 50

Жидкое стекло - 3 - 15

Флюс - 0,5 - 3,0

Железорудный концентрат и/или окалина - Остальное

при этом подготовку наполнителя перед загрузкой в мульды разливочной машины осуществляют путем смешивания его компонентов и брикетирования смеси в брикеты фракцией не менее 30 мм.

| КОМПОЗИЦОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2092571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1996 |

|

RU2111079C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОЙ БРОНЕПРЕГРАДЫ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ И УНИВЕРСАЛЬНАЯ БРОНЕПРЕГРАДА ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2007 |

|

RU2338994C1 |

| Разливочная машина для отливки чушек | 1981 |

|

SU1105273A1 |

| US 3807986, 30.04.1974. | |||

Авторы

Даты

2001-07-10—Публикация

2000-01-20—Подача