1

Изобретение относится к черной металлургии, конкретнее к способам плавки стали в дуговых (течах.

Известен способ производства стали в ду|овой печи, при котором в качестве ишхты используется пом и металлизорованные окатыши, ри этом последние загружаются либо с помощью бадьи, либо непрерывно через отверстие в своде или в стенке печи Ц.

Однако при бадьевой загрузке металлизованных окатышей в электропечь по имеющимся данным, доля их в шихте обыадо не превышает 40-50%. Бадьевая загрузка метаплизованных окатышей ведет к ухудшению техникоэкономических показателей электроплавки вследствие низкой тепло- и электропроводности окатышей, а также высокого содержания в них пустой породы.

При непрерывной загрузке окатышей в печь технико-экономические показатели плавки выше, чем при бадьевой загрузке, однако они в целом несколько хуже, чем при работе на ломе. Следует отметить, что непрерывная загрузка окатышей сопряжена со значительныМИ капитальными вложениями на дооборудование существующих цехов.

Кроме того, в настоящее время нет надежных устройств для. непрерывной загрузки окатышей в печь. Следует иметь в виду также высокую стоимость металлизованных окатышей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ производства стали в

10 дуговой печи, включающий загрузку скрапа, флюсующих добавок и вдувание кислорода. Вначале загружается одна корзина скрапа, после расплавления части этой загрузки и создания условий для непрерывной загрузки

15 гранулированного чугуна начинают загрузку последнего вместе с флюсующими добавками (гранулированная известь) со скоростью, обеспечивающей нормальные условия плавления. Одновременно может вдуваться кислород. За2Cfтем загружают смесь низкоуглеродистой шихты и фрагментироваиного скрапа или смесь гранулированного чугуна, губчатого железа, скрапа и извести. при возможном вдувании 39 кислорода. После достижения заданного соста ва сталь выпускают из печи и цикл шчинает ся сначала. В качестве низкоуглеродистой шихты может быть использована прокатная окалина. По одному из вариантов предлагаетс часть жидкого металла на выпуске оставлять в печи и процесс начинать с непрерывной загрузки гранулированного чугуна с одновре менной продувкой ванны кислородом 2. Недостатки известного способа состоят в высокой себестоимости стали, учитывая что шихта, применяемая для выплавки стали, в данном способе (гранулированньш чугун и ме таллизованнью окатыши, фрагментированный скрап) наиболее дорогая из всех известных видов, повышенном износе. футеровки, так к до начала непосредственной загрузки гранули рованного чугуна требуется расплавить и нагреть часть шихты - корзину скрапа, что со пряжено с. открьггыми дугами, разрушаюшими футеровку, при этом также повышается расход электроэнергии; сложности способа, так как для его осуществления требуются различ ные виды шихтовых материалов - скрап, фрагмейтированный скрап, гранулированный чугун, металлизованные окатыши, окалина, гранулированная известь и, соответственно, различные способы загрузки их в печь - кор зиной (скрап)- и непрерьшно. (остальные мате .риалы); сннжении производительности электропечи при оставлении части жидкого металла в ней. Кроме того, такой способ может быть при менен на заводах, работаюащх на покупной шнхте, вьшлавка же стали в дуговых печах по такому способу на заводах с полным мет луршческим циклом экономически не целеЬообразна, так как наряду с доменными печами требуется иметь установки для металлизации окатышей. Цель изобретения - повышение эффективности электроплавки и снижение себестоимост стали. . Поставленная цель достигается тем, что в способе производства стали в дуговой печи, включающем загрузку скрапа, флюсуюших. добавок и вдувание кислорода, в печь загружают шихтовую заготовку в виде железорудных окатьшхей, залитых чугуном, в количестве 0,5-5,0 т на 1 т скрапа. Выплавка стали в дуговых электропечах из скрапа сопряжена с неконтролируемым содержанием цветных примесей в готовом металле. При этом содержание их может превышать допустимые нормы и металл идет в брак. Наличие же примесей цветных металлов в стали в пределах ГОСТа ухудшает Служебные свойстваизделий, изготовленных из нее, поэтому для выплавки некоторых марок сталей необходимо применение чистой по примесям шихты.В Качестве такой шихты может использоваться металлнзованное сырье (окатьшш), чугун или специальная шихто,вая заготовка в виде железорудных окатышей, залитых чугуном. В сравнении с металлизованными о1сатышами шихтовая загрузка обладает определенными преимуществами, при обеспечении качества, выплавленной из нее стали, заготовка значительно дешевле, обладает повьшенными теплофизическими характеристиками (плотность, теплоэлектропроводность). Кроме того, ее применение не требует специальных средств загрузки и изменения технологии выплавки стали. Получение шихтовой заготовки не представляет какой либо сложности и легко осуществимо на действующих разливочных машинах с незначительным их дооборудованием системой дозировки окатышей. Использование в шихте электропечей 100% такой заготовки представляет определенные трудности вслед- . ствие высокой плотности завалки из такой шихты возможно сваривание ее, что удлиняет плавку; себестоимость такой шихты несколько выше цены лома, что сказывается на себестоимости стали;, повышенное количество шлака. Поэтому целесообразно использовать шихтовую заготовку в виде железорудных окатышей, залитых чугуном, в сочетании со скрапом, тем более, что на заводах с полным металлургическим циклом всегда есть оборотный лом, содержащий сравнительно невысокое количество примесей. Сочетание заготовки и скрапа повышает -технико-эконо- , мические показатели. элёктроплавки вследствие облегчения плавления завалки (пословная загрузка скрапа и заготовки), уменьшения количества шлака и предохране1шя футеровки печи от разрушения (легковесный скрап, загружаемый сверху экранирует футеровку). При этом имеется возможность осуществлять за- валку в одан прием, что также улучшает технико-экономические показатели электроплавки. Соотношение 0,5-5,0 т шихтовой заготовки на 1 т скрапа в завалке соответствует получению широкого сортамента сталей с наилучшими тезшико-экономическими показателями при обеспечении требуемой чистоты по примесям. При количестве шихтовой заготовки в завалке менее 0,5 т на 1 т скрапа не обеспечивается основное условие ее применения - чистота по примесям, кроме того, такое количество заготовки в шихте дает низкое содержание углерода в металле по расплавлении ишхты и для науглероживания расплава требуется введение в кокса, что сопряжено с повышением содержания серы в металпе.а так же возможностью выбросов. Количество заготовки в ишхте более 5 т на 1 т I скрапа не эффективно, так как при этом заготовка может свариваться, обраэуя мосты, что удлиняет плавку, увеличивается количество шлака, что сказьшается на расходе электроэнергии, а также повышается - себестоимость готового металла.

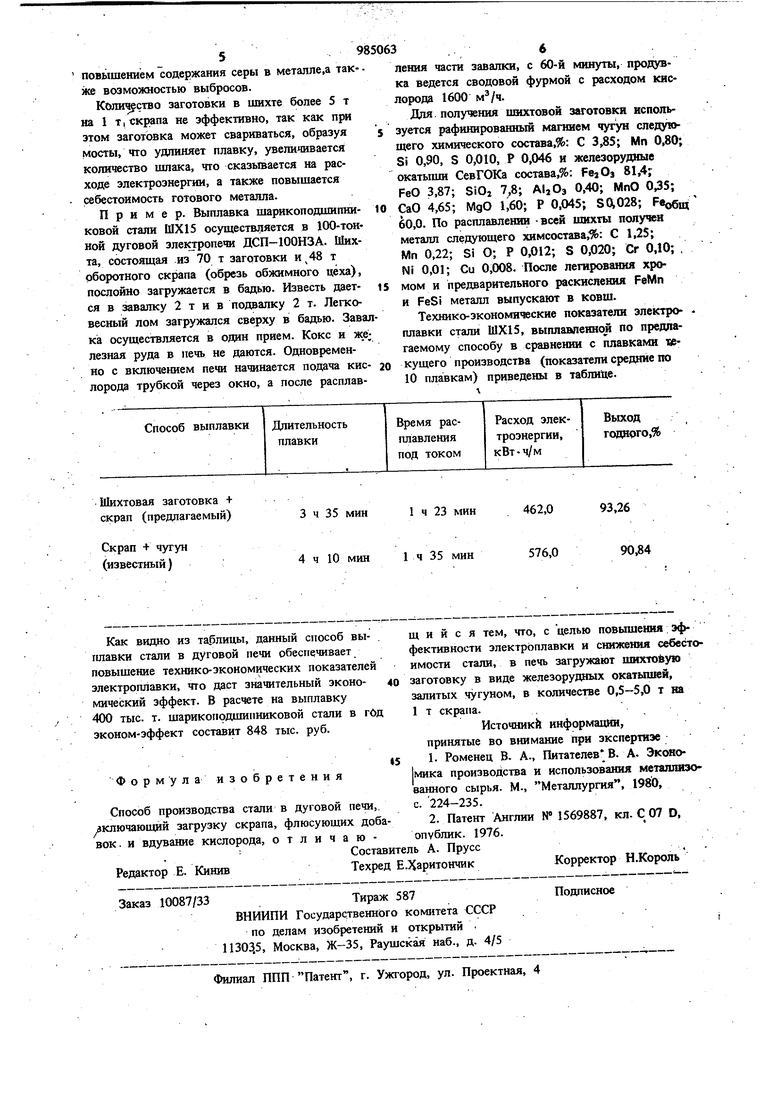

Пример. Выплавка шарикоподшипни- 10CaO 4,65; MgO 1,60; P 0,045; SQt028;

КОВОЙ стали ШХ15 осуществляется в 100-тон-60.0. По расплавлении -всей щихты получен

ной дуговой электропечи ДСП-100НЗА. Ших-металл следующего химсостава,: С 1,25;

та, состоящая из 70 т заготовки и 48 тМп 0,22; Si О; Р 0,012; В 0,020; Сг 0,10; .

оборотного скрапа (обрезь обжимного цеха),Ni 0,01; Си 0,008, После легирования хропослойно загружается в бадью. Известь дает- isмом и предварительного раскисления FeMn

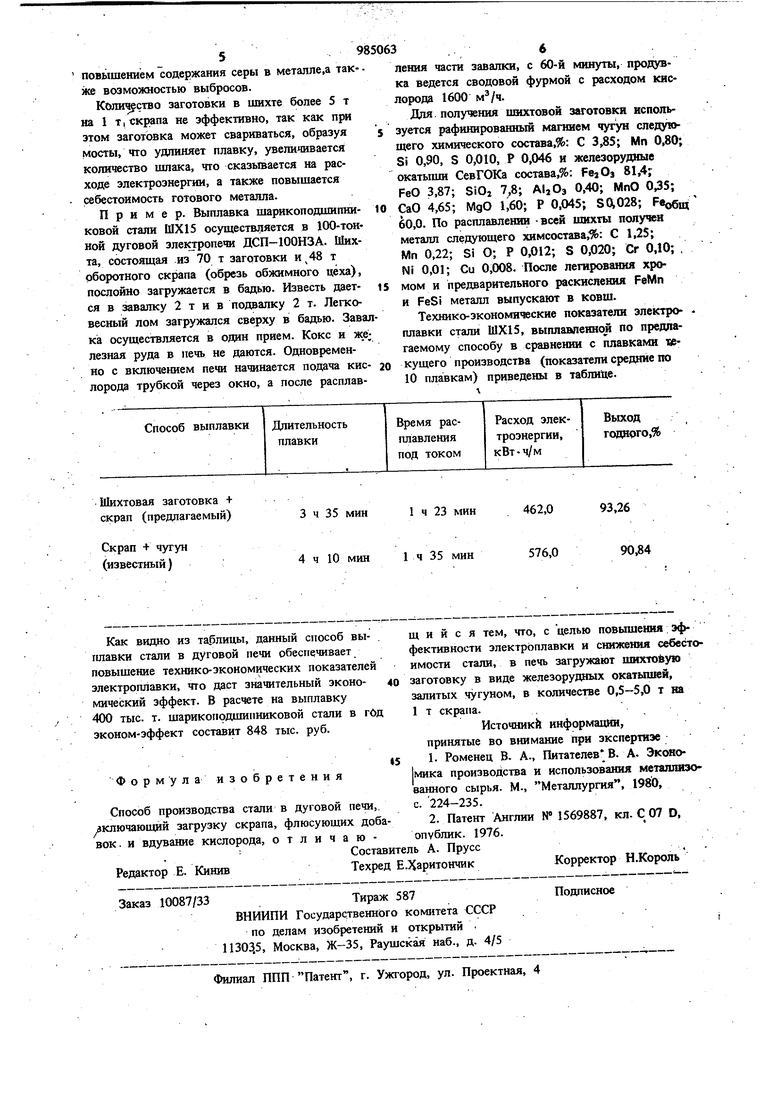

ся в завалку 2 т и в подвалку 2 т. Легко-и FeSi металл выпускают в ковш, весный лом загружался сверху в бадью. Завал-Технико-экономические показатели электро- ка осуществляется в один прием. Кокс и же;плавки стали ШХ15, выплавленной по предпалезная руда в пеь не даются. Одновремен-гаемому способу в сравнении с плавками с включением печи начинается подача кис- 20кущего производства (показатели средние по

лорода трубкой через окно, а после расплав-10 плавкам) приведены в таблице. 6 ления части завалки, с 60-й минуты, продувка ведется сводовой фурмой с расходом кислорода 1600 м/ч. Для. получения шихтовой заготовки используется рафинированный магнием чугун следующего зшмического состава,%: С 3,85; Мп 0,80; Si 0,90, S 0,010, Р 0,046 и железорудные окатьшга СевГОКа состава,%: FeiOj 81,4j FeO 3,87; SiOj 7,8; AljOj 0,40; MnO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2075514C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2149190C1 |

| Способ выплавки стали в дуговой электропечи | 1991 |

|

SU1788029A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

Авторы

Даты

1982-12-30—Публикация

1981-09-04—Подача