Изобретение относится к металлургии, а именно к составам сталей, обладающих высокими прочностными и пластическими свойствами, а также коррозионной стойкостью на воздухе, и может быть использовано при изготовлении высоконагруженных конструктивных элементов и изделий, в том числе упаковочных поясов для обвязки хлопка, искусственных волокон, пряж, пиломатериалов и металла.

Известна сталь, содержащая, мас.

Углерод 0,35 0,45

Марганец 1,4 2,0

Кремний 0,02 0,09

Медь 0,05 0,4

Хром 0,05 0,4

Железо Остальное

Свойства стали в горячекатаном состоянии: предел прочности 71 76 кг/мм2, предел текучести 46,5 48,5 кг/мм2, относительное удлинение 19 24% изменение массы образцов на воздухе 0,7 0,9 г/м2 в сутки.

Эта сталь обладает недостаточно высокой прочностью и коррозионной стойкостью на воздухе.

Задача, на решение которой направлено изобретение, заключается в создании стали, обладающей высокими прочностными и пластическими свойствами, а также высокой коррозионной стойкостью на воздухе в горячекатаном состоянии, а также в результате закалки и отпуска в закалочно-отпускных агрегатах, причем температурный интервал закалки должен быть достаточно широк от 850 900оС до 1000оС в случае проведения закалки с повышенной скоростью нагрева.

Техническим результатом изобретения является повышение прочности при сохранении пластичности, а также повышение коррозионной стойкости в закаленном и отпущенном состоянии. Техническим результатом является также получение наследственно мелкозернистой стали, позволяющей при нагреве под закалку вплоть до 1000оС получать действительное зерно 7 8 балла, обеспечивающее благоприятное сочетание высокой прочности и пластичности.

Сущность изобретения заключается в том, что сталь, содержащая углерод, марганец, кремний, хром, медь и железо, дополнительно содержит алюминий при следующем соотношении компонентов, мас.

Углерод 0,25 0,45

Марганец 1,00 1,50

Кремний 0,20 0,60

Хром 0,10 0,50

Медь 0,10 0,30

Алюминий 0,001 0,030

Железо Остальное, при этом содержание кремния и меди, а также марганца, хрома и кремния находится в следующей зависимости

1,0 ≥ Si + 2Cu ≥ 0,4

2,0 ≥ Mn + Cr + Si ≥ 1,5

Сталь также дополнительно содержит титан в количестве 0,05 0,15% при этом суммарное содержание титана и алюминия находится в соотношении 0,16 ≥ Ti + Al≥ ≥ 0,06.

Кремний в указанных количествах вместе с марганцем и хромом введен в сталь для достижения стабильной и однородной закаливаемости при ступенчатой закалке с переохлаждением аустенита в закалочных ваннах, имеющих температуру 300 350оС с последующим отпуском, что обеспечивает получение прочности стабильной ленты в пределах 125 150 кг/мм2.

При содержании кремния меньше 0,2 мас. и суммарного содержания кремния, марганца и хрома менее 1,5 мас. прочность ленты σв после закалки с отпуском снижается до 100 115 кг/мм2.

При содержании кремния, превышающем 0,60 мас. падает пластичность стали в горячекатаном состоянии до значения δ4 меньше 15% Если общее содержание кремния, марганца и хрома в стали больше 2,0 мас. то процесс отпуска закаленной стали замедляется и относительное удлинение снижается до значений менее 4%

Кремний вместе с медью повышает коррозионную стойкость. При уменьшении суммарного содержания кремния с удвоенным содержанием меди ниже 0,4 мас. коррозионная стойкость на воздухе понижается до значения привеса, превышающих 0,9 г/м2 в сутки, а при увеличении указанной суммы сверх 1,0 мас. при высокой коррозионной стойкости резко снижается технологическая пластичность стали при горячей прокатке.

Алюминий в приведенных количествах обеспечивает наследственную мелкозернистость стали при термических обработках в интервале 850 960оС.

Титан введен в сталь для измельчения наследственного и действительного зерна после закалки от температур, доходящих до 1000оС при сохранении комплекса механических и антикоррозионных свойств на требуемом уровне.

В случае содержания титана менее 0,05 мас. в стали не образуется труднорастворимая карбонитридная фаза в количествах, достаточных для торможения роста зерна, и наследственное зерно в стали не становится мельче, чем в предложенной стали без титана (сталь по первому пункту формулы изобретения). При содержании титана на нижнем пределе (0,05 мас.) в стали должен присутствовать алюминий в количестве не менее 0,01 мас. (т.е. суммарное содержание титана и алюминия должно быть в заявленных пределах) для оказания вместе с титаном тормозящего воздействия на рост зерна при нагреве вплоть до 1000оС. Содержание титана более 0,15% (или суммарное содержание титана и алюминия более 0,16) в стали сопровождается падением пластичности после закалки и отпуска, δ4 при этом снижается до значений менее 3%

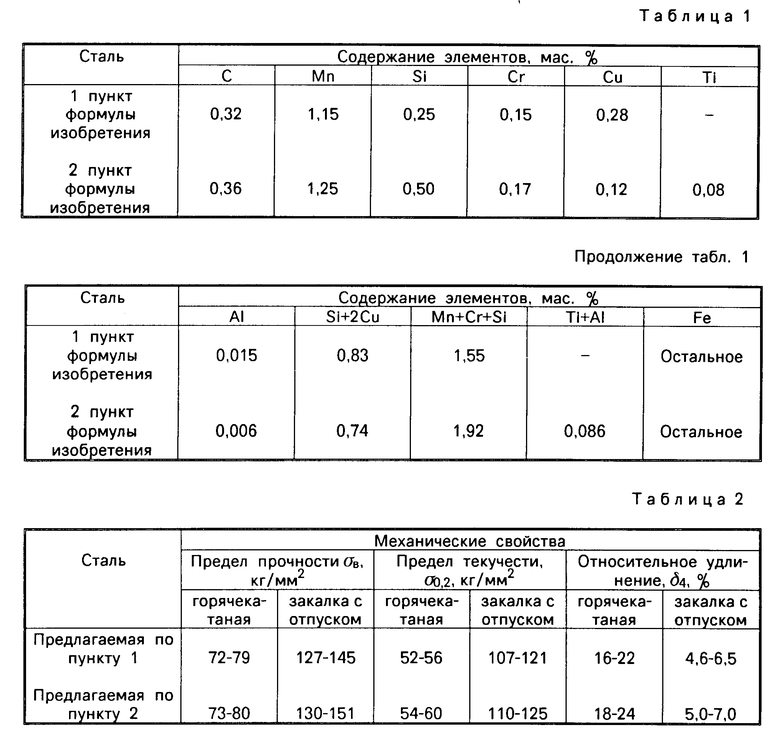

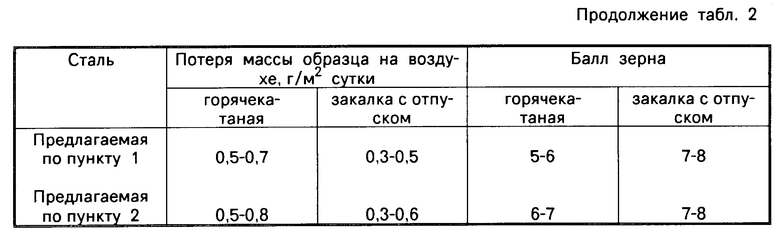

П р и м е р. Выплавленная сталь заявленного состава (табл. 1) после горячей прокатки на полосу толщиной 2,5 мм имеет механические свойства и коррозионную стойкость, приведенные в табл. 2.

После холодной прокатки до толщины 0,5 0,8 мм с промежуточным рекристаллизационным отжигом при 680 700оС полученная холоднокатаная лента подвергалась закалке от температуры нагрева 980оС (состав 1) и от 1000оС (состав 2). После закалки от указанных температур и отпуска при 475 500оС лента обладает комплексом свойств, необходимым для изготовления высокопрочных деталей и изделий, предназначенных для работы или хранения на воздухе (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДНЕУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1995 |

|

RU2053309C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

Изобретение относится к металлургии, а именно к составам сталей, обладающих высокими прочностными и пластическими свойствами, а также высокой коррозионной стойкостью на воздухе, и может быть использовано при изготовлении высоконагруженных конструктивных элементов и изделий, в том числе упаковочных поясов для обвязки хлопка, искуственных волокон, пряжи, пиломатериалов и металла. Техническим результатом изобретения является повышение прочности при сохранении пластичности, а также повышение коррозионной стойкости в закаленном и отпущенном состоянии. Техническим результатом является также получение наследственно мелкозернистой стали, позволяющей при нагреве под закалку вплоть до 1000°С получать действительно зерно 7 - 8 бала, обеспечивающее благоприятное сочетание высокой прочности и пластичности. Сущность изобретения заключается в том, что сталь, содержащая углеров, марганец, кремний, хром, медь и железо, дополнительно содержит алюминий при приведенном, в формуле изобретения соотношении компонентов. 1 з.п. ф-лы.

Углерод 0,25 0,45

Марганец 1,00 1,5

Кремний 0,20 0,60

Хром 0,10 0,50

Медь 0,10 0,30

Алюминий 0,001 0,030

Железо Остальное

при этом содержание кремния и меди, а также марганца, хрома и кремния находятся в следующей зависимости:

1,0 ≥ Si + 2 Cu ≥ 0,4,

2,0 ≥ Mn + Gr + Si ≥ 1,5.

| Сталь | 1974 |

|

SU508558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1994-07-22—Подача