Изобретение относится к металлургии, в частности к производству термически обработанного листового проката из штрипсовых сталей, предназначенных для изготовления электросварных нефтегазопроводных и нефтепромысловых труб, используемых в условиях пониженных температур для транспортировки агрессивных сред, содержащих повышенную концентрацию сероводорода, большую долю водной составляющей и взвесей.

Для изготовления вышеуказанного сортамента используют горячекатаные листы толщиной 10-30 мм из низколегированной свариваемой стали повышенной хладостойкости и коррозионной стойкости.

Известен способ производства листового проката, включающий выплавку низкоуглеродистой низколегированной стали, получение заготовки, предварительную и окончательную деформации в реверсивном режиме, контролируемое охлаждение проката, отпуск и окончательное охлаждение на воздухе до температуры окружающей среды, при этом контролируемое охлаждение проката осуществляют с температуры конца деформации, находящейся в интервале (Ас3+20)÷(Ас3+40)°С, до температуры 530-570°С со скоростью 30-40°С/сек, а отпуск проводят при температуре 665-695°С с выдержкой 0,2-4,0 мин/мм, а сталь выплавляют следующего химического состава при соотношении ингредиентов, мас. %: углерод 0,07-0,15; кремний 0,50-0,70; марганец 0,50-0,70; ванадий 0,04-0,12; хром не более 0,70; молибден не более 0,25; ниобий не более 0,08; никель не более 0,30; титан не более 0,03; алюминий 0,02-0,05; сера не более 0,005; фосфор не более 0,015; железо и неизбежные примеси - остальное (патент РФ №2430978, C21D 9/46, 2011).

Недостатком данного способа является то, что металлопрокат, произведенный по нему, имеет повышенную плостность коррозионно активных неметаллических включений, в результате чего прокат (трубы) имеют «обычные» показатели стойкости против локальной коррозии, что не дает никаких преимуществ по коррозионной стойкости над прокатом из обычных, рядовых марок сталей типа 17Г1С.

Наиболее близким является способ производства низколегированного хладостойкого свариваемого листового проката повышенной коррозионной стойкости, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов и горячую прокатку, отличающийся тем, что выплавляют сталь следующего химического состава, мас. %: углерод - 0,06-0,12, марганец - 0,30-0,60, кремний - 0,15-0,60, азот - не более 0,008, алюминий - 0,02-0,05, хром - не более 1,0, никель -не более 0,30, молибден - 0,08-0,20, ванадий - 0,04-0,10, кальций - 0,001-0,006, медь - не более 0,30, титан - не более 0,03, ниобий - не более 0,04, сера - не более 0,003, фосфор - не более 0,012, бор - не более 0,0005, железо - остальное, при этом

Сэ=C+Mn/6+(Cr+V+Nb+Ti)/5+(Ni+Cu)/15≤0,43%,

Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Мо/15+5В≤0,26%, V+Nb+Ti≤0,15%, где Сэ - углеродный эквивалент, %; С, Mn, Cr, V, Nb, Ti, Ni, Cu, Si, Mo, В - содержание в стали углерода, марганца, хрома, ванадия, ниобия, титана, никеля, меди, кремния, молибдена, бора, в мас. %, Pcm - коэффициент трещиностойкости, %, при этом сталь после выплавки подвергают внепечной обработке и вакуумированию для обеспечения массовой доли водорода и кислорода не более 2 и 25 ppm соответственно, балла неметаллических включений не более 2,5 по среднему и не более 3,0 по максимальному значению, а суммарное содержание мышьяка, свинца, цинка, олова, сурьмы, висмута - не более 0,020%, листовой прокат после прокатки и охлаждения подвергают дополнительному нагреву под закалку до температуры Ас3÷(Ас3+50)°С и отпуску, температуру которого назначают в зависимости от толщины проката в интервале 680÷730°С, при этом в прокате обеспечивают полосчатость не более 2 балла (патент РФ №2569619, C21D 9/46, 2015).

Недостаток данного способа состоит в том, что он не обеспечивает в прокате отсутствие полосчатости, чистоту по коррозионно-активным неметаллическим включениям и количество вязкой составляющей в образцах ИПГ при - 20°С.

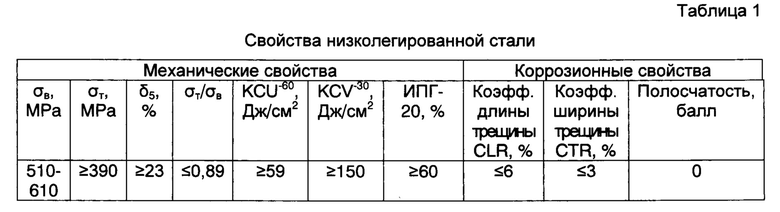

Техническим результатом изобретения является обеспечение хладостойкости при -30°С не менее 150Дж/см2, отношения предела текучести к временному сопротивлению не более 0,89, чистоты стали по коррозионно-активным неметаллическим включениям и коррозионной стойкости в сероводородной среде.

Технический результат достигается тем, что в способе производства коррозионностойкого проката из низколегированной стали, включающем нагрев, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, согласно изобретению, выплавляют сталь, которая имеет следующее соотношение компонентов, мас. %: углерод - 0,10-0,20, марганец - 0,5-1,0, кремний - 0,01-0,40, хром - 0,05- 0,40, никель - 0,05-0,40, медь - 0,05-0,40, ниобий - 0,01-0,08, фосфор - не более 0,020, серу - не более 0,006, алюминий - 0,01-0,06, железо и неизбежные примеси - остальное, при этом деформацию завершают при температуре Ar3+(20÷80)°С с последующим охлаждением на воздухе, затем прокат подвергают нагреву до температуры Ас3+(10÷50)°С с выдержкой 2xh мин/мм, где h - толщина проката, с последующим ускоренным охлаждением со скоростью 15÷70°С/сек. до температуры не более 40°С, после чего прокат подвергается повторному нагреву до температуры 700÷750°С с выдержкой (1,0÷4,5) xh, при этом обеспечивается мелкодисперсная феррито-бейнитная структура с балом зерна феррита не крупнее 9 и ферритной полосчатостью 0 балла и имеет чистоту по коррозионно-активным неметаллическим включениям не более 2-х включений на 1 мм2. Кроме того, что прокат из низколегированной стали обладает повышенной хладостойкостью (ударная вязкость KCV-30 не менее 200дж/см2), доля вязкой составляющей при испытании падающим грузом не менее 60%, обеспечивается коррозионной стойкостью к водородному растрескиванию CLR≤6%, CTR≤3%.

Рассмотрим влияние химического состава.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,10% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,20% ухудшает пластичность и вязкость стали. Кроме того, данное содержание углерода способствует получению регламентированного отношения временного сопротивления к пределу текучести не более 0,89.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,50% снижается прочность стали и вязкость при отрицательных температурах. Повышение концентрации марганца сверх 1,0% ухудшает пластичность стали, снижает хладостойкость и повышает отношение σт/σв более 0,89.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,01% прочность стали недостаточна. Увеличение содержания кремния более 0,4% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Хром, никель и медь способствуют повышению прочностных свойств и стойкости против коррозии, но при содержании Ni и Cu более 0,40% имеет место снижение хладостойкости стали при отрицательных температурах и повышение себестоимости.

Содержании Nb в диапазоне 0,01÷0,08% способствует формированию мелкодисперсной феррито-бейнитной структуры, сдерживанию роста зерна при нагреве, последующей прокатке и термообработке.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,006% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. В то же время более глубокое удаление серы удорожает сталь, снижает экономические показатели производства.

Фосфор в количестве не более 0,020% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,020% вызывает охрупчивание стали и снижение хладостойкости.

Алюминий является раскисляющим и модифицирующим элементом. При содержании алюминия менее 0,01% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,06% приводит к повышенному содержанию неметаллических включений что приводит к образованию дефектов при проведении сварочных работ и испытаниях на ударную вязкость и падающим грузом.

Завершение деформации при температуре Ar3+(20÷80)°С с последующим охлаждением на воздухе направлено на получение предварительной структуры, которая послужит основой для конечной требуемой структуры, которая будет сформирована в результате двойной термообработки: нагрева до температуры Ас3+(10÷50)°С с выдержкой 2xh мин/мм, где h - толщина проката, с последующим ускоренным охлаждением со скоростью 15÷70°С/сек. до температуры не более 40°С и нагрева до температуры 700÷750°С с выдержкой (1,0÷4,5) xh. Применение термоулучшения (закалка + отпуск) направлено на получение мелкодисперсной однородной феррито-бейнитной структуры с балом зерна феррита не крупнее 9. Кроме того, нагрев под закалку выше Ас3 способствует устранению ферритной полосчатости, которая наследуется от литого сляба и усугубляется при последующей горячей прокатке и отрицательно влияет на коррозионную стойкость в среде сероводорода.

Чистота стали по коррозионно-активным неметаллическим включениям не более 2-х включений на 1 мм2 обеспечивает повышенную стойкость проката (труб) к локальной коррозии и гарантируется пониженными содержаниями серы и марганца, а также мелкое зерно итоговой структуры проката.

Сочетание химического состава с режимами прокатки и термической обработки направлены на обеспечение повышенной хладостойкости (ударная вязкость KCV-30 не менее 200дж/см2). При этом доля вязкой составляющей при испытании падающим грузом гарантируется на уровне не менее 60%.

Пример реализации.

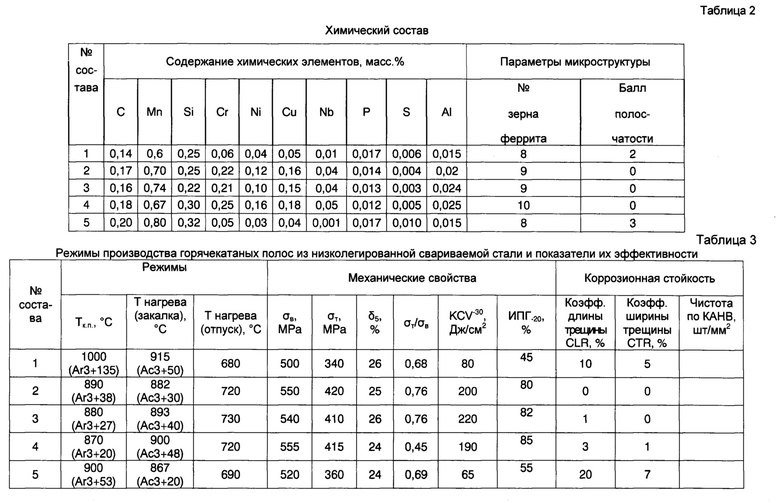

Сталь выплавляли в кислородном конвертере с последующей разливкой в непрерывно литые слябы. Химический состав сталей с различным содержанием легирующих элементов и примесей приведен в таблице 2.

Слябы подвергали горячей прокатке на реверсивном стане 2800 в листы толщиной 8-20 мм с температурой конца прокатки Ткп =Ar3+(20÷80)°С с последующим охлаждением на воздухе.

После прокатки листы подвергали термообработке: нагреву до температуры Ас3+(10÷50)°С с выдержкой 2xh мин/мм, где h - толщина проката, с последующим ускоренным охлаждением со скоростью 15÷70°С/сек до температуры не более 40°С повторному нагреву до температуры 700÷750°С с выдержкой (1,0÷4,5) xh с охлаждением на воздухе.

В таблицах 2 и 3 приведены различные режимы производства горячекатаных полос и механические свойства по результатам производства.

Как следует из таблиц 2 и 3 при реализации предложенного способа горячекатаные полосы (составы № 2, 3, 4) имеют повышенную коррозионную стойкость, хладостойкость (ударную вязкость при отрицательных температурах).

В случаях запредельных значений заявленных параметров (составы № 1 и 5), коррозионная стойкость и хладостойкость в стали ухудшаются.

Описанная технология производства обеспечивает получение мелкозернистой равномерной микроструктуры имеющей балл зерна феррита не крупнее 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

Изобретение относится к области металлургии, в частности к производству термически обработанного листового проката из штрипсовых сталей, предназначенных для изготовления электросварных нефтегазопроводных и нефтепромысловых труб, используемых в условиях пониженных температур для транспортировки агрессивных сред. Для повышения хладостойкости и коррозионной стойкости листового проката толщиной 10-30 мм получают сляб из стали, содержащей, мас. %: углерод 0,10-0,20, марганец 0,5-1,0, кремний 0,01-0,40, хром 0,05- 0,40, никель 0,05-0,40, медь 0,05-0,40, ниобий 0,01-0,08, фосфор не более 0,020, серу не более 0,006, алюминий 0,01-0,06, железо и неизбежные примеси - остальное, проводят черновую прокатку до промежуточной толщины, затем чистовую прокатку при температуре конца прокатки равной Ar3+(20÷80)°С с последующим охлаждением на воздухе, листовой прокат нагревают до Ас3+(10÷50)°С с выдержкой 2h мин/мм, где h - толщина проката, с последующим ускоренным охлаждением со скоростью 15÷70°С/с до температуры не более 40°С, после чего прокат подвергают повторному нагреву до температуры 700÷750°С с выдержкой (1,0÷4,5)h, при этом обеспечивается мелкодисперсная феррито-бейнитная структура с баллом зерна феррита не крупнее 9 и ферритной полосчатостью 0 баллов и имеет чистоту по коррозионно-активным неметаллическим включениям не более 2-х включений на 1 мм2. 1 з.п. ф-лы, 3 табл.

1. Способ производства коррозионностойкого проката из низколегированной стали, включающий нагрев, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, отличающийся тем, что сталь имеет следующее соотношение компонентов, мас. %:

углерод - 0,10-0,20;

марганец - 0,5-1,0;

кремний - 0,01-0,40;

хром - 0,05-0,40;

никель - 0,05-0,40;

медь - 0,05-0,40;

ниобий - 0,01-0,08;

фосфор - не более 0,020;

серу - не более 0,006;

алюминий - 0,01-0,06;

железо и неизбежные примеси - остальное,

деформацию завершают при температуре Аr3+(20÷80)°С с последующим охлаждением на воздухе, прокат подвергают нагреву до температуры Ас3+(10÷50)°С с выдержкой 2×h мин/мм, где h - толщина проката, с последующим ускоренным охлаждением со скоростью 15÷70°С/с до температуры не более 40°С, после чего прокат подвергается повторному нагреву до температуры 700÷750°С с выдержкой (1,0÷4,5)×h, при этом обеспечивается мелкодисперсная феррито-бейнитная структура с баллом зерна феррита не крупнее 9 и ферритной полосчатостью 0 баллов и имеет чистоту по коррозионно-активным неметаллическим включениям не более 2-х включений на 1 мм2.

2. Способ по п. 1, отличающийся тем, что прокат из низколегированной стали обладает повышенной хладостойкостью, при которой ударная вязкость KCV-30 составляет не менее 150 Дж/см2, доля вязкой составляющей при испытании падающим грузом - не менее 60%, при этом обладает коррозионной стойкостью к водородному растрескиванию CLR≤6%, CTR≤3%.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| US 20140352850 A1, 04.12.2014 | |||

| WO 2014148013 A1, 25.09.2014. | |||

Авторы

Даты

2019-03-01—Публикация

2018-05-21—Подача