Изобретение относится к металлургии, в частности к магнитотвердым сплавам на основе железа, содержащим празеодим, бор и медь, используемым для изготовления постоянных магнитов, которые могут найти применение в электромашиностроении, приборостроении, магнитном сепарировании и других областях промышленности.

Постоянные магниты на основе интерметаллических соединений, содержащих редкоземельные элементы (типа RCo5; R2Fe14B; R2Co17) c коэрцитивной силой более 800 1000 кА/м (10 12 кЭ) и Br 1,0 1,2 Тл, изготавливают по известной металлокерамической технологии, включающей выплавку, тонкодисперсный помол литого сплава, сушку порошка, прессование в магнитном поле, спекание и шлифовку. Производство постоянных магнитов по такой технологии является достаточно дорогим и трудоемким процессом.

Известен ряд сплавов, например, состава, ат. празеодим 18; бор 5; медь 1,5; остальное железо (празеодим 36,7; бор 0,76; медь 1,35; остальное железо (мас. ), магнитная твердость которых достигается с применением технологической схемы выплавка сплава, разливка в кристаллизатор и последующая гомогенизация отливки.

Однако вследствие низкой коэрцитивной силы (мНс ≈ 480 560 кА/м) таких магнитов их использование в магнитных системах с большим магнитным сопротивлением и при повышенных температурах ограничено. Стоимость этих магнитов также не оправдывается уровнем магнитных свойств. В случае реализации значений коэрцитивной силы на уровне, сравнимом со сплавами, полученными по металлокерамической технологии (мНс более 800 1000 кА/м), они представляли бы интерес в качестве постоянных магнитов, используемых в магнитных системах с низкой рабочей точкой и спрос на них повысится.

Наиболее близким к изобретению по технической сущности и достигаемому результату является литой магнитотвердый сплав на основе железа, содержащий, мас. празеодим 36,8; бор 0,76; медь 1,35; остальное железо. После разливки в медную водоохлаждаемую изложницу слитки гомогенизировались при температуре 1000оС 8 ч. Коэрцитивная сила такого сплава составляет 640 720 кА/м (8,0 9,0 кЭ), остаточная намагниченность Вr 0,65 Тл.

Однако этот известный литой магнитотвердый сплав обладает коэрцитивной силой меньшей, чем сплавы, полученные по металлокерамической технологии.

Целью изобретения является повышение магнитных свойств литого сплава.

Это достигается тем, что в известный магнитотвердый сплав, содержащий железо, празеодим, бор и медь, дополнительно вводится алюминий (или галлий) при следующем соотношении компонент, мас.

Празеодим 36 42

Бор 0,7 0,8

Медь 1,2 2,0

Алюминий 0,15 0,5

(или галлий) 0,6 1,2

Железо Остальное

Сущность изобретения

По современным представлениям магнитный гистерезис литых термообработанных сплавов на основе R-Fe-B (в частности R Rr), легированных медью, обусловлен задержкой зарождения и роста доменов обратной намагниченности на границах магнитоанизотропных зерен основной фазы R2Fe14B, изолированные друг от друга парамагнитной межзеренной фазой, обогащенной редкоземельным элементом и медью. Изменение объемной доли, фазового состава и морфологии структуры межзеренных промежутков определяет уровень достигаемой коэрцитивной силы.

Как показали металлографические исследования при дополнительном введении в сплав алюминия и галлия наблюдается уменьшение объемной доли межзеренной фазы в тройных стыках зерен фазы R2Fe14B, но улучшается магнитная изоляция по двойным стыкам. Кроме того, отмечается уменьшение размера зерен основной фазы. Оба обстоятельства коррелируют с ростом коэрцитивной силы легированных сплавов. Эти изменения носят критический характер. Увеличение количества легирующих элементов выше пределов, определяемых формулой изобретения, вызывает резкий рост частиц основной фазы, в результате чего происходит заметное снижение магнитных характеристик.

Для получения сплавов были выплавлены смеси ингредиентов, представленных в табл. 1.

Сплавы были выплавлены в индукционной печи в атмосфере аргона в тиглях из окиси алюминия из шихты чистотой не менее 99,90% Разливка сплава осуществлялась в водоохлаждаемую медную изложницу с размером внутренней полости 10 х 20 мм2, высотой 120 мм. Для измерения магнитных свойств из слитков вырезались образцы размером 10 х 20 х 10 мм3, которые подвергались следующей термообработке: гомогенизация при температуре 1000оС в течение 8 ч + старение при температуре 475оС 1 ч.

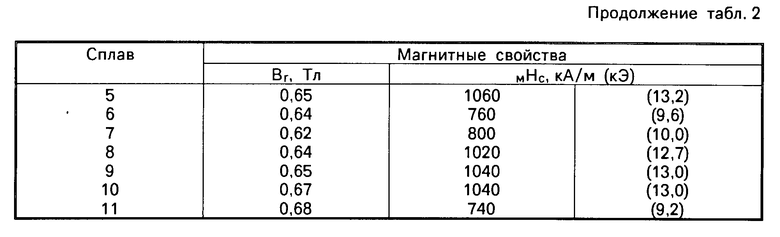

После шлифовки образцов по плоскостям проводились измерения магнитных свойств вдоль слитка (перпендикулярно оси роста кристаллов) на установке типа "Permоgraph". Результаты измерений магнитных свойств литых магнитов после термообработки приведены в табл. 2.

Из табл. 2 видно, что сплавы с составом, отвечающим формуле изобретения: с добавкой 0,15 0,5% алюминия (сплавы 3, 4, 5, 6) и добавкой 0,6 1,2% галлия (сплавы 8, 9, 10) обладают значениями коэрцитивной силы порядка 1000 кА/м и более, что значительно выше, чем у известных сплавов (прототип, сплав 1). Сплавы, содержание количество легирующего элемента, которое находится за пределами заявляемого состава: 0,1% (сплав 2) и 0,7% (сплав 7) алюминия, а также 0,4% (сплав 7) и 1,4% (сплав 11) галлия имеют значения коэрцитивной силы 600 700 кА/м, близкие к сплавам, выплавленным без добавок алюминия или галлия (сплав 1).

Повышение коэрцитивной силы сплавов, легированных алюминием и галлием, позволяет эксплуатировать постоянные магниты из этих сплавов при повышенных температурах. Например, проведенные измерения кривых размагничивания от температуры показали, что необратимые изменения индукции магнита с магнитной проницаемостью μr 1 из легированного алюминием сплава 5 не превышает 5% при нагреве до 95оС, в то время как такие же потери в магните из сплава 1 (прототип) наблюдаются при 60оС.

Таким образом, литые магниты, полученные из сплавов, содержащих добавки алюминия или галлия в оптимальных пределах, отвечающих формуле изобретения, обладают значениями коэрцитивной силы на 30 35% выше и следовательно более низкими необратимыми температурными изменениями индукции, чем у литых магнитов, изготовленных из известных сплавов.

Указанное преимущество дает возможность получить литые магниты с повышенным уровнем магнитных свойств, что позволяет использовать их в электротехнической промышленности при конструировании электромашин, магнитном сепарировании, приборостроении и т.д. В частности, появляется возможность при меньшей массе магнитов создать большую напряженность в воздушном зазоре магнитной системы, что повысит чувствительность аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МАГНИТОТВЕРДЫЙ СПЛАВ | 2009 |

|

RU2405059C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МАГНИТОТВЕРДЫЙ СПЛАВ | 2005 |

|

RU2303644C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| Магнитотвердый сплав | 1981 |

|

SU998570A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2011 |

|

RU2476947C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

Использование: для электротехнической промышленности и приборостроении. Сущность изобретения: сплав содержит, мас. празеодим 36 42; бор 0,7 0,8; медь 0,3 2,0; алюминий 0,15 0,5 или галлий 0,6 1,2; железо остальное. Сплав обладает коэрцитивной силой на 30 35% выше известных, что позволяет повысить напряженность магнитного поля магнитных систем, а также уменьшить необратимые изменения магнитного потока при нагреве. 2 табл.

МАГНИТОТВЕРДЫЙ СПЛАВ на основе железа, содержащий празеодим, бор и медь, отличающийся тем, что он дополнительно содержит алюминий или галий при следующем соотношении компонентов, мас.

Празеодим 36 42

Бор 0,7 0,8

Медь 0,3 2,0

Алюминий 0,15 0,5

или

Галлий 0,6 1,2

Железо Остальное

| Попов А.Г., Белозеров Е.В., Пузанов Т.З., Ермоленко А.С., Гавико В.С., Лапина Т.З | |||

| и Щукина Л.В | |||

| Влияние концентрации бора на магнитные и гистерезистные свойства и структуру сплавов R-Fe-B-Cu(R-Ru,Nd), ФММ, 1992, N 11, с.71-77. |

Авторы

Даты

1995-09-20—Публикация

1993-07-13—Подача