Изобретение относится к электрохимии, в частности к электролитическим методам рафинирования металлов, образующих в процессе рафинирования пленку солевой пассивации труднорастворимых и нерастворимых солей металлов-примесей.

Известен способ, когда электрорафинированию в растворе электролита подвергают анод, состоящий из сплава основного металла Ме1 и металлов примесей Men (n больше 1, n целое число), которые в процессе электрорафинирования образуют солевую пленку на поверхности анода, с течением времени эта пленка препятствует дальнейшему протеканию процесса электролитического растворения металла Ме1 из анода. Образующуюся пассивную пленку систематически удаляют с анодной поверхности с помощью стальных щеток или химическим травлением [1]

Недостатками этого способа являются сложность и низкая эффективность рафинирования.

Наиболее близким к изобретению является способ электрорафинирования с использованием реверсивных токов, заключающийся в циклическом проведении процесса электролиза в растворе путем подачи на анод, выполненный из золота с содержанием серебра 17,1% и катод, выполненный из титана (99%) импульсного тока (I), который часть времени (t) протекает в прямом, а часть времени в обратном направлении. Соотношение Iпр/Iобр составляет 0,6-1,5 tпр/tобр 4-10, плотность тока 13-17 А/дм2 [2]

Недостатками этого способа являются невозможность осуществления рафинирования сплавов металлов с высоким содержанием примесей и большой непроизводительный расход электроэнергии.

Сущность предложенного способа рафинирования сплавов металлов, заключающегося в циклическом проведении процесса электролиза в растворе электролита путем подачи на анод и катод заданной величины силы прямого электрического тока с периодическим переключением направления тока, состоит в том, что поддержание заданной величины прямого электрического тока ведут до достижения заданной разности потенциалов (Δ Uзад) между анодом и катодом, после чего направление тока переключают на обратное и величину тока устанавливают в (1,1-10) раз превышающей величину силы тока, соответствующую выделению газа из раствора электролита, и ведут процесс при этой величине силы тока до достижения скорости изменения разности потенциалов между анодом и катодом величины (0,1-0,01) ΔUоб/Δ t. Затем снижают величину силы тока до достижения потенциала, соответствующего потенциалам растворения электроотрицательных примесей, и продолжают процесс электролиза одновременно измеряя толщину катодного слоя, при достижении которого величины равной (0,05-0,5) l, где l межэлектродное расстояние, направление электрического тока переключают на прямое и устанавливают первоночально заданную величину силы тока, а циклы повторяют до полного растворения анода.

Предлагаемый способ электрорафинирования сплавов металлов направлен на возможность рафинирования сплавов с высоким содержанием примесных металлов, образующих при переработке пленку солевой пассивации; на сокращение непроизводительного расхода электроэнергии в процессе рафинирования; на снижение газовых выбросов и, как следствие, улучшение экологической обстановки.

Кроме того, способ автоматически настраивается на заданные режимы процесса в зависимости от состава рафинируемого сплава.

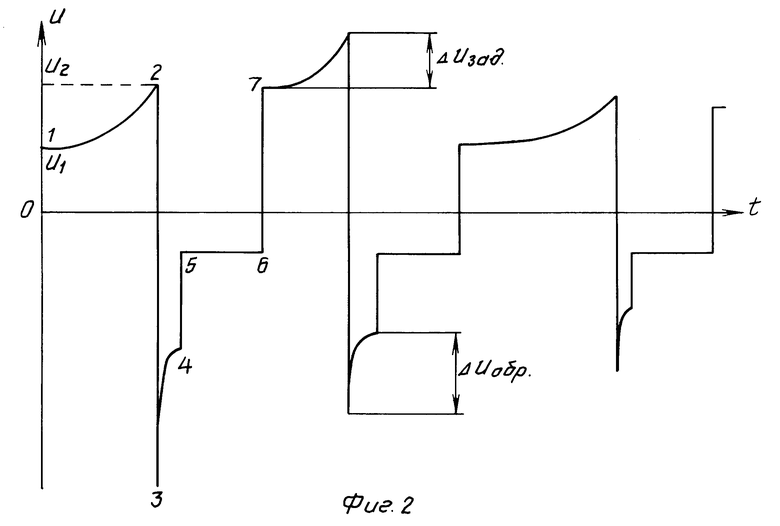

На фиг. 1 представлен график изменения тока в процессе рафинирования; на фиг. 2 соответствующий график изменения напряжения между анодом и катодом.

Функционирование предложенного способа рафинирования сплавов состоит в проведении процесса электролиза с использованием в качестве анода рафинируемого сплава металлов. Анод, содержащий основной металл Ме1 и металлы примеси Меn (n целое число больше 1), помещают в электролитическую ванну с раствором электролита и подают заданную величину силы прямого электрического тока I+ (катод отрицательный, анод положительный).

Перед началом процесса рафинирования задают следующие параметры:

ΔUзад критическая величина разности потенциалов между анодом и катодом. Определяется началом растворения более электроположительного металла или протеканием электрохимической реакции, сопровождающейся разложением электролита с выделением соответствующих газов на электродах. Величина ΔUзад от 10 мВ до 50 В;

Iимп величина импульса обратного тока. В зависимости от конкретного вида перерабатываемого сплава ее устанавливают в 1,1-10 раз превышающей предельный ток выделения газа из заданного раствора электролита;

I+ прямой ток рафинирования, определяется потенциалом растворения основного металла Ме1. Отношение Iимп/I+ устанавливают в интервале от 1 до 100;

I- обратный ток рафинирования, определяется потенциалами растворения электроотрицательных примесей Меn.

В процессе рафинирования металла Ме1 осаждается на катоде, а металл Меn образует солевую пленку на поверхности анода, препятствуя дальнейшему протеканию процесса электролитического растворения металла Ме1 из анода. Рост солевой пленки на аноде сопровождается повышением общего сопротивления электролитической ванны, поэтому для поддержания постоянного тока I+ необходимо увеличить напряжение между анодом и катодом с U1 до U2 (участок 1-2 фиг. 2). Разность ΔU U2 U1 может составлять от нескольких милливольт до десятков вольт (в зависимости от толщины слоя солевой пленки), но реально она ограничивается началом протекания следующего электрохимического процесса, как правило, это растворение на аноде следующего в ряду напряжений металла или выделение газа. Поэтому в процессе задают критическую величину ΔUзад, при достижении которой дальнейшее повышение напряжения между анодом и катодом является нецелесообразным из-за протекания побочных процессов. При работе разность потенциалов между анодом и катодом, величина силы тока и скорость изменения разности потенциалов постоянно контролируют (например, осциллографом, самопишущими вольтметром и амперметром). Когда достигается величина ΔUзад, переключают ток на обратный (участок 2-3 фиг. 1) до значения Iимп.

После разрушения солевой пленки выделяющимся на электроде газом напряжения между анодом и катодом падает (участок 3-4 фиг. 2). Когда только скорость падения разности потенциалов ΔU/Δt достигнет величины в 10-100 раз меньше первоначальной скорости падения разности потенциалов между анодом и катодом, определяемой в момент подачи обратного тока, ток снижают до заданной величины I- (участок 4-5 фиг. 1), так как дальнейшее поддержание высокой величины тока в отрицательном периоде становится нецелесообразным из-за непроизводительного расхода электроэнергии на газовыделение и разогрев электролита. При величине тока I- происходит наиболее эффективное растворение примесей, осадившихся на катоде, и растворение образовавшихся дендритов на катодной поверхности (электрохимическая полировка катода). Процесс электрохимической полировки ведут до тех пор, пока величина осадка катодного металла не составит части равной 0,05-0,5 межэлектродного расстояния (измеряется измерительным инструментом) (участок 5-6, фиг. 1). Как правило, это происходит за время от 1 с до 1 ч. После этого переключают ток на прямой (участок 6-7, фиг. 1) и процесс повторяют до полного растворения анода.

Продолжительность периодов зависит от состава сплава, подвергаемого рафинированию. Чем выше содержание примесей Меn, тем короче периоды времени t+, (участок 1-2, фиг. 1, 2) и чем прочнее солевая пленка, тем больше продолжительность импульса обратного тока (участок 3-4, фиг. 1).

На предприятии-заявителе был осуществлен процесс рафинирования медно-серебряного сплава, содержащего 35% Ag и 65% Cu. Состав электролита: 120 г/л Cu (в пересчете на металл), 60 г/л HCl- 2 г/л этилового спирта. Температура электролита 65оС, время проведения процесса 6 ч. Катод полированная титановая пластина. I+ 8 А; Iимп. 18 А; I- 2 А; ΔUзад.+ 250 мВ. При этих значениях t+ изменялось от 10 мин в начале процесса до 4 мин в конце, t- от 30 с в начале и до 1,5 мин в конце. Разность потенциалов и сила тока контролировалась цифровыми приборами, скорость падения разности потенциалов по осциллографу. Выделение газа из раствора электролита начинается при I 10,5 А. Переключение тока на I- производили при ΔU/Δt равной 4 В/с (ΔU/Δ t начальное 80 В/с). Межэлектродное расстояние 5 мм, принудительная циркуляция электролита. В результате получена медь чистотой 99,995%

Предложенный способ позволяет проводить процесс электрорафинирования металлов с высоким (до 50%) содержанием примесей, образующих в процессе электрорафинирования пленку солевой пассивации, состоящую из труднорастворимых или нерастворимых солей металлов-примесей Меn, автоматически настраиваться на заданные режимы процесса электролитического рафинирования при одновременном снижении непроизводительных затрат электроэнергии в процессе электрорафинирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2009227C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОГО ЗОЛОТОСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1994 |

|

RU2092616C1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2011 |

|

RU2487199C2 |

| Способ извлечения лития из отходов алюминиево-литиевых сплавов | 1990 |

|

SU1770418A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУРНЫХ ПОРОШКОВ ТИТАНА | 2019 |

|

RU2731950C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ПРИ ОДНОВРЕМЕННОМ ОСАЖДЕНИИ ПРИМЕСЕЙ | 2009 |

|

RU2425177C1 |

| УЛУЧШЕНИЕ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ | 2019 |

|

RU2790423C2 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

Изобретение относится к электрохимии, в частности к электролитическому методу рафинирования металлов, образующих в процессе рафинирования пленку солевой пассивации. Сущность: способ рафинирования сплавов металлов состоит в циклическом проведении процесса электролиза в растворе электролита путем подачи на анод и катод заданной величины силы прямого электрического тока, поддержании ее до достижения заданной разности потенциалов с последующим переключением направления электрического тока на обратное и установлении величины силы тока, соответствующей выделению газа из раствора электролита. При достижении скорости изменения разности потенциалов между анодом и катодом определенной величины снижают величину силы обратного тока до достижения потенциала растворения электроотрицательных примесей. Затем при достижении определенной толщины катодного слоя направление электрического тока переключают на прямое и циклы повторяют до полного растворения анода. 2 ил.

СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ МЕТАЛЛОВ, включающий циклическое проведение процесса электролиза в растворе электролита путем пропускания между анодом и катодом заданной величины сил прямого электрического тока с периодическим переключением направления тока и постоянным измерением разности потенциалов между анодом и катодом и величины силы тока, отличающийся тем, что поддержание заданной величины силы прямого электрического тока производят до достижения заданной разности потенциалов ΔUзад. между анодом и катодом, после чего направление электрического тока переключают на обратное, причем величину силы обратного электрического тока устанавливают в 1,1-10 раз превышающей величину силы тока, соответствующую выделению газа из данного раствора электролита, затем измеряют скорость изменения разности потенциалов между анодом и катодом ΔUобр./Δt , и ведут процесс при этой величине силы обратного электрического тока до достижения скорости изменения разности потенциалов между анодом и катодом величины (0,1-0,01) ΔUобр./Δt , а затем снижают величину силы обратного тока до достижения потенциала, соответствующего потенциалу растворения электроотрицательных примесей, и проводят процесс электролиза с этим значением тока, при этом одновременно измеряют толщину катодного слоя, причем при достижении толщины катодного слоя величины, равной (0,05-0,5)l, где l межэлектродное расстояние между анодом и катодом, переключают направление электрического тока на прямое и устанавливают первоначально заданную величину силы электрического тока, после чего циклы повторяют до полного растворения анода.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| M.Granato, L.G.S | |||

| Sobrat, Mineral Engenering, 1990, vol 3,N 5, р | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

Авторы

Даты

1995-09-20—Публикация

1993-07-01—Подача