Изобретение относится к цветной металлургии, в частности к производству металлов и сплавов электролизом расплавленных солей

При электролитическом получении металлов на катоде вместе с целевым продуктом осаждаются примеси, находящиеся в составе электролита. Источником примесей могут быть сырье для получения металлов и продукты коррозии элементов конструкции электролизера (аноды, катоды, футеровка и т.д.). Соосаждающиеся вместе с катодным металлом примеси обычно образуют с ним сплавы. Очистка полученных сплавов от примесей не всегда возможна, либо требует применения дорогостоящих методов (электролитическое рафинирование, зонная плавка, перекристаллизация и т.п.). Поэтому целесообразно предотвращать значительное осаждение примесей вместе с целевым металлом в ходе электролиза. Получение чистого сырья и применение более стойких материалов в конструкции электролизера могут значительно снизить загрязнение получаемого электролизом металла. В то же время эти меры приведут к существенному удорожанию производства.

В прототипе изобретения (заявка US 2006/0185984) описан принцип предотвращения загрязнения катодного металла примесями путем установки в электролизер коллекторов примесей, которые представляют собой катоды с потенциалом положительнее потенциала восстановления целевого металла и отрицательнее потенциала восстановления примесей, более электроположительных, чем целевой металл. В результате этого часть примесей восстанавливается на коллекторах, что снижает степень загрязнения целевого металла. По прототипу коллекторы размещаются так, чтобы электролит, обогащенный примесями, вначале омывал поверхность коллекторов, а затем подходил к поверхности основного катода. Это позволяет улучшить эффективность очистки электролита от примесей и, следовательно, уменьшить количество примесей, восстанавливающихся на катоде. Поляризация коллекторов по прототипу осуществляется путем их подсоединения к катоду или катодной ошиновке через дополнительное сопротивление или путем их подсоединения к источнику тока или путем такого размещения коллектора, чтобы источником электронов для восстановления примесей служил растворенный в электролите металл, имеющий более электроотрицательный потенциал, чем потенциал примесей. Потенциал коллектора по прототипу должен быть положительнее катода на 0,5-1,5 В.

Недостатком решения по прототипу является то, что на коллекторах осаждаются все примеси, имеющие более положительный потенциал осаждения, чем потенциал коллекторов. В то же время раздельное осаждение примесей на разных коллекторах позволило бы получать в ходе электролиза дополнительно к основному металлу несколько других металлов и сплавов, стоимость которых может быть даже выше стоимости основного продукта электролиза. Так, например, при производстве алюминия с инертными металлическими анодами, помимо алюминия можно получать сплавы или индивидуальные металлы, которые в ходе электролиза перешли в электролит при растворении анодов. Полученные таким образом металлы и сплавы можно в дальнейшем использовать для изготовления новых инертных анодов, что снижает себестоимость получения алюминия.

Другим недостатком решения по прототипу является то, что в нем не определен способ задания величины потенциала (или силы тока) на коллекторе. Поскольку потенциал коллектора при пропускании тока зависит от его расположения в электролизере и напряжения на электролизере, то при потенциале коллектора в указанном диапазоне величины возможно как частичное восстановление алюминия (при низком потенциале), так и предотвращение восстановления некоторых примесей, потенциал которых близок к потенциалу восстановления алюминия (кремний, титан), что возможно при высоком положительном потенциале коллектора.

Техническим результатом предлагаемого решения является раздельное осаждение примесей или их сплавов заданного состава на коллекторах примесей с целью предотвращения загрязнения целевого продукта электролиза и вторичной переработки извлеченных из электролита примесей.

Технический результат достигается тем, что на разных коллекторах заданы потенциалы, отрицательнее потенциала восстановления соответствующей примеси. Так, например, для восстановления меди из криолит-глиноземных расплавов требуется потенциал (здесь и далее, если не сказано иначе, указывается значение потенциала относительно равновесного потенциала алюминия без омического вклада), положительнее 1,8 В относительно равновесного потенциала алюминия, а для восстановления железа и никеля потенциал коллектора должен быть отрицательнее 0,7 В и 1,2 В, соответственно [1]. Таким образом, на коллекторе с потенциалом в диапазоне 1,4-1,8 В будет в основном осаждаться медь. Расположив коллектора на пути движения потока электролита и задавая на них соответствующие потенциалы, можно добиться выделения на каждом из коллекторов сплавов, обогащенных по одному из растворенных в электролите элементов. При этом самый первый коллектор на пути движения потока электролита должен иметь наиболее положительный потенциал, а самый последний наиболее отрицательный. В этом случае, на первом коллекторе будет осаждаться только наиболее электроположительная примесь, а на последнем наиболее электроотрицательная примесь. Степень очистки электролита от примесей зависит от скорости потока электролита и развитости поверхности коллекторов, т.е. от равнодоступности поверхности коллекторов в любой точке потока. Часть примесей, потенциал восстановления которых положительнее потенциала коллектора, может не осадиться на первом коллекторе и будет восстанавливаться на коллекторах с более отрицательным потенциалом. Таким образом, получить практически чистый металл можно только на первом, наиболее электроположительном коллекторе. На последующих коллекторах будут осаждаться сплавы, обогащенные по элементу, потенциал которого отрицательнее потенциала предыдущего коллектора. Например, в случае загрязнения электролита растворенными соединениями меди, никеля и железа на коллекторах, расположенных так, что первым на пути потока электролита стоит коллектор с потенциалом 1,7 В, вторым 1,1 В и третьим 0,6 В будут осаждаться медь, обогащенный по никелю сплав Cu-Ni и обогащенный по железу сплав Cu-Ni-Fe, соответственно.

Располагать систему коллекторов следует на траектории интенсивной циркуляции электролита, чтобы увеличить эффективность очистки электролита от примесей.

Поддержание нужного потенциала обеспечивается регулированием силы тока, пропускаемого через каждый из коллекторов. Необходимая сила тока при этом определяется эмпирически и зависит от концентрации примесей в электролите и скорости его движения вдоль поверхности коллекторов. Пропускание через коллектор большей силы катодного тока, чем это нужно для восстановления одной из примесей, приводит к смещению потенциала в отрицательную сторону и началу осаждения на коллекторе примеси, имеющей более отрицательный потенциал осаждения. Пропускание силы тока слишком малой величины не обеспечит необходимой очистки электролита от примесей и приведет к осаждению на коллекторах сплавов, обогащенных примесями, которые должны были восстановиться на коллекторах с более положительными потенциалами. Регулирование силы тока осуществляется либо посредством регулировочного сопротивления на участке цепи катод-коллектор, либо посредством источника тока на участке цепи анод-коллектор (см. фиг.1, 2, 3).

В отличие от прототипа, в котором не описано каким образом следует выбирать величины потенциала коллекторов и пропускаемого через них тока, в предлагаемом решении регулирование этих параметров может быть выполнено на основании измерения или расчета величины ЭДС между катодом и каждым из коллекторов. Это позволяет устанавливать потенциал и силу тока, которые обеспечивают большую чистоту осаждаемого металла на каждом из коллекторов и большую эффективность очистки электролита.

Измерение потенциала коллекторов относительно потенциала катода при подборе силы тока может быть выполнено выключением тока основной цепи электролизера и последующим прямым измерением ЭДС цепи коллектор-катод.

Принцип расчета ЭДС цепи коллектор-катод без выключения тока основной цепи описан ниже, в соответствующем разделе.

В процентном отношении через коллекторы пропускается не более 10% силы тока, проходящего через электролизер.

Коллекторы должны быть изготовлены из материала, который не будет подвергаться анодному окислению или растворению при наложении потенциала восстановления соответствующей примеси. Например, для осаждения меди нельзя использовать коллектор, изготовленный из железа, поскольку железо будет анодно растворяться при потенциале осаждения меди из электролита. В одном из вариантов любой из коллекторов может быть выполнен из того металла, который в соответствии с заданным потенциалом должен в основном восстанавливаться на этом коллекторе. Другими словами, коллектор, на котором будет осаждаться медь, должен быть изготовлен из меди, а для осаждения никеля следует использовать коллектор из никеля и т.д. В другом варианте все коллекторы можно изготавливать из металла, который по потенциалу восстановления равен или положительнее потенциала, устанавливаемого на любом из коллекторов. Например, для осаждения меди, железа и никеля можно использовать коллекторы из меди.

Для эффективной очистки электролита от примесей коллекторы должны иметь форму, характеризующуюся как можно более развитой поверхностью. Одним из вариантов может быть изготовление коллекторов в виде сетки или решетки с крупной ячейкой (5-50 мм). При меньшем размере ячейки она может быть заблокирована осадком восстановленных примесей, что затруднит циркуляцию электролита сквозь коллектор и снизит эффективность очистки электролита от примесей, что потребует извлечения коллектора из электролита и его очистки от осажденных примесей. Таким образом, выбор формы коллекторов зависит от скорости осаждения примесей на коллекторах, т.е. от чистоты электролита.

Счищенный с коллекторов металлический осадок представляет собой индивидуальный металл или сплав, обогащенный по одному из элементов, входящих в состав электролита как примесь. Такой осадок может быть подвергнут вторичной переработке после очистки от электролита известными методами.

ПРИНЦИП РАСЧЕТА ЭДС ЦЕПИ КАТОД-КОЛЛЕКТОР

Для схемы цепи с одним коллектором (фиг.1) можно записать следующие уравнения:

Где известны (измерены) значения:

I - ток, идущий через ячейку;

Ikk - ток, идущий через коллектор;

Uak - напряжение анод-катод;

Uakk - напряжение анод-коллектор;

Ukk - напряжение катод-коллектор.

Неизвестные величины, которые требуется найти:

Ra - сопротивление анода;

Rk - сопротивление катода;

Rkk - сопротивление коллектора;

Re1 - сопротивление электролита между катодом и коллектором;

Re2 - сопротивление электролита между анодом и катодом;

Eak - ЭДС анод-катод;

Eakk - ЭДС анод - коллектор;

Ekk - ЭДС катод-коллектор.

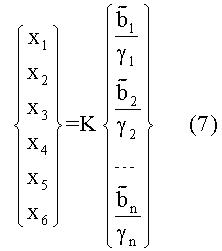

Таким образом, в наличии есть система уравнений (1), в которой уравнений меньше, чем неизвестных. Чтобы дополнить ее и найти все неизвестные, можно поступить таким образом. Предполагая, что за небольшой интервал времени (в пределах нескольких минут) ток меняется, получим наборы входных данных:

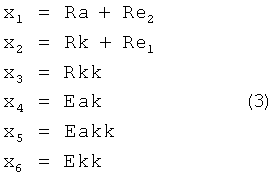

Обозначим искомые величины через вектор  :

:

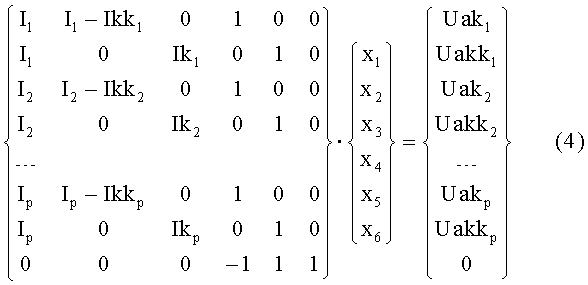

Подставив эти наборы в систему (1) и обозначив искомые величины через вектор  (3), получим 2p+1 уравнения вида:

(3), получим 2p+1 уравнения вида:

Или в сокращенном виде:

A·x=b.

Матрица А и правая часть составлены из результатов измерений, которые обладают погрешностями измерений. Поэтому систему необходимо решать методом наименьших квадратов, обеспечивающим минимум невязки ||Ax-b||. Для решения задачи применим метод сингулярного разложения. Отметим, что строк в матрице А должно быть не менее 6, то есть числа неизвестных в системе. Следует также отметить, что, чем больше уравнений, то есть количество проведенных измерений, тем точнее получаемое решение.

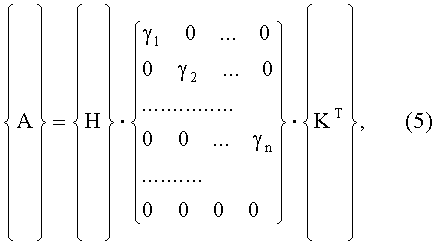

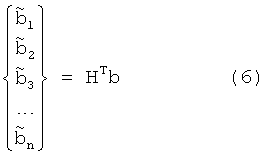

Применив к матрице А процедуру сингулярного разложения [2], получим следующее разложение:

где H, K - ортогональные матрицы, а центральная матрица состоит из диагональных элементов γj, которые называются сингулярными числами, n-ранг матрицы А.

Обозначим:

,

,

тогда решение будет иметь вид:

Если все γ1, γ2,…, γn, являющиеся диагональными элементами центральной матрицы в сингулярном разложении (5), отличны от нуля, то система уравнений разрешима и можно однозначно найти все xj по выражению (7). Однако такое решение не всегда корректно, если некоторые γj малы. Для правильного использования метода сингулярного разложения вводится граница, отражающая точность входных данных.

Любое γj меньшее, чем заданная граница, рассматривается как пренебрежимо малое, и соответствующему выражению  придается произвольное фиксированное значение. С этой произвольностью значений связана не единственность набора коэффициентов, получаемых методом наименьших квадратов. Изменения входных данных и ошибки округлений, меньшие, чем заданная граница точности, могут привести к совершенно другому набору коэффициентов, определяемых этим методом. Таким образом, найдены решения с необходимой точностью. Последнее значение в векторе

придается произвольное фиксированное значение. С этой произвольностью значений связана не единственность набора коэффициентов, получаемых методом наименьших квадратов. Изменения входных данных и ошибки округлений, меньшие, чем заданная граница точности, могут привести к совершенно другому набору коэффициентов, определяемых этим методом. Таким образом, найдены решения с необходимой точностью. Последнее значение в векторе  , а именно x6=Ekk, является искомым решением и равняется ЭДС катод-коллектор.

, а именно x6=Ekk, является искомым решением и равняется ЭДС катод-коллектор.

Заявляемый способ поясняется фиг.1-6

На фиг.1 изображена схема цепи с одним коллектором и регулировочным резистором. Ток величиной Ik+Ikk1 подается на анод 1, имеющий сопротивление Ra. Анод соединен последовательно со скачком потенциала 2, равным φα, и с пространством анод - коллектор 3, имеющим сопротивление Re 2. Далее цепь разделяется на две ветки - параллельное соединение.

По первой ветке идет ток величиной Ik. Пространство в электролите между катодом и коллектором 4, имеющее сопротивление Re1, соединяется последовательно со скачком потенциала 5, равным φk, и катодом 6, имеющим сопротивление Rk.

По второй ветке проходит ток величиной Ikk1. Скачок потенциала 7, равный φk1, соединен последовательно с коллектором 8, имеющим сопротивление Rkk1, и регулировочным резистором 9, имеющим сопротивление Rom1.

Катод 6 с сопротивлением Rk и резистор 9 с сопротивлением Rom1 подсоединяются к общему участку цепи, и таким образом участок параллельного соединения оказывается пройден, и цепь завершена.

В приведенной схеме для расчета ЭДС цепи катод-коллектор можно измерить разность потенциалов анод-катод (Uak) 10, разность потенциалов катод-коллектор (Ukk1) 11 и разность потенциалов анод-коллектор (Uakk1) 12.

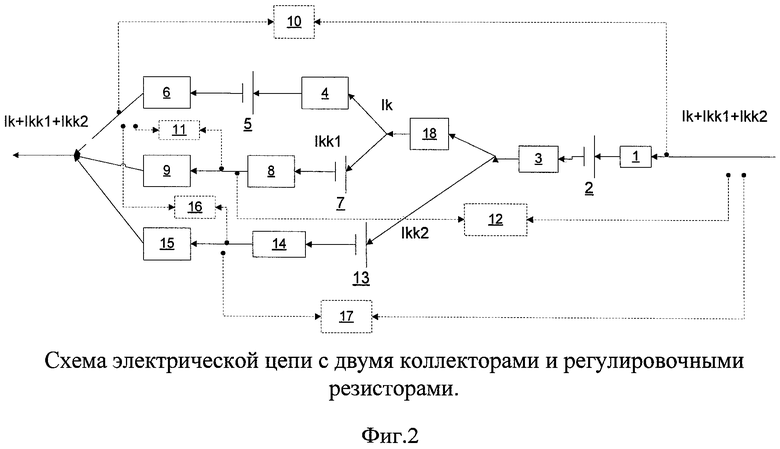

На фиг.2 представлена схема электрической цепи с двумя коллекторами и регулировочными резисторами. Для вычисления ЭДС в данной цепи, в систему, которая рассматривалась выше, необходимо добавить еще одно уравнение. Неизвестных станет больше, количество измерений также будет больше, в остальном же принцип решения не меняется. Опишем отличие представленной на данном рисунке схемы от случая с одним коллектором и одним резистором (фиг.1).

В схему цепи добавляется третья ветка, по которой идет ток величиной Ikk2. Скачок потенциала 13, равный φk2, соединен последовательно с коллектором 14, имеющим сопротивление Rkk2, и вторым регулировочным резистором 15, имеющим сопротивление Rom2. В приведенной схеме дополнительно можно измерить разность потенциалов катод - второй коллектор (Ukk2) 16 и разность потенциалов анод - второй коллектор (Uakk2) 17. Также в схему добавляется пространство в электролите между первым и вторым коллектором 18, имеющее сопротивление Re3.

Катод 6 с сопротивлением Rk, резистор 9 с сопротивлением Rom1 и резистор 15 с сопротивлением Rom2 подсоединяются к общему участку цепи и, таким образом, участок параллельного соединения оказывается пройден, и цепь завершена.

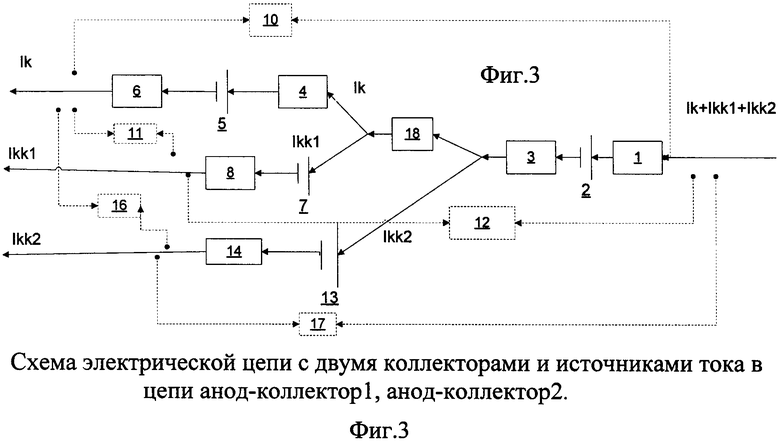

Отличие схемы электрической цепи на фиг.3 от схемы, показанной на фиг.2, заключается в том, что регулировочные резисторы 9 и 15 отсутствуют, вместо этого добавляются источники тока, обеспечивающие разделение тока между тремя ветками: анод-катод, анод-коллектор 1, анод-коллектор 2, соответственно ток делится на три части: Ik, Ikk1, Ikk2.

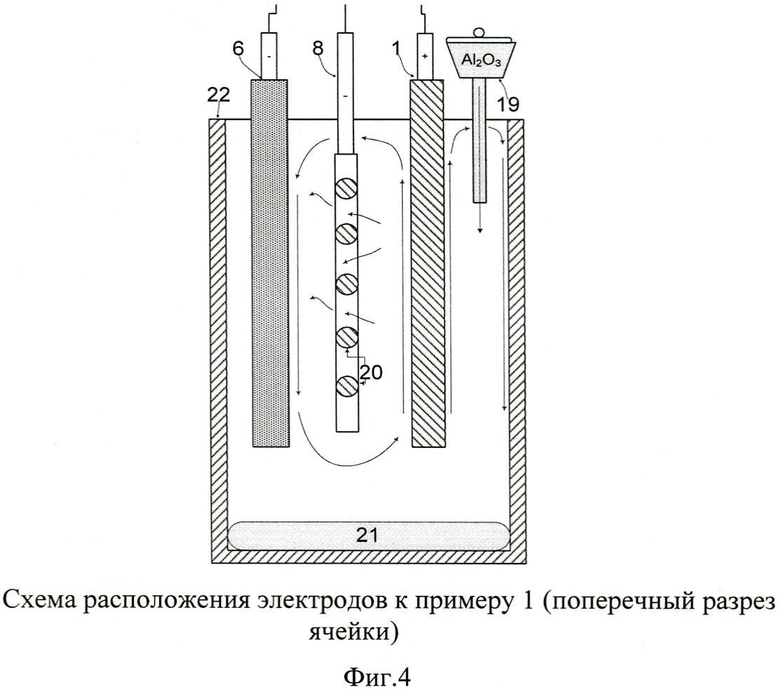

На фиг.4 приведен пример расположения электродов в ячейке согласно схеме на фиг.1, где 19 - система дозирования глинозема; 20 - прутья коллектора; 21- алюминий; 22 - корундовый тигель.

Восходящие потоки газа вокруг анода 1 образуют два циркуляционных контура в ячейке. Глинозем растворяется в электролите, попадая в зону интенсивной циркуляции (правый контур). Растворенные примеси переносятся движущимся электролитом от анода 1 в сторону катода 6, как показано стрелками, и осаждаются на сетке коллектора 20, что снижает загрязнение алюминия 21, стекающего с катода.

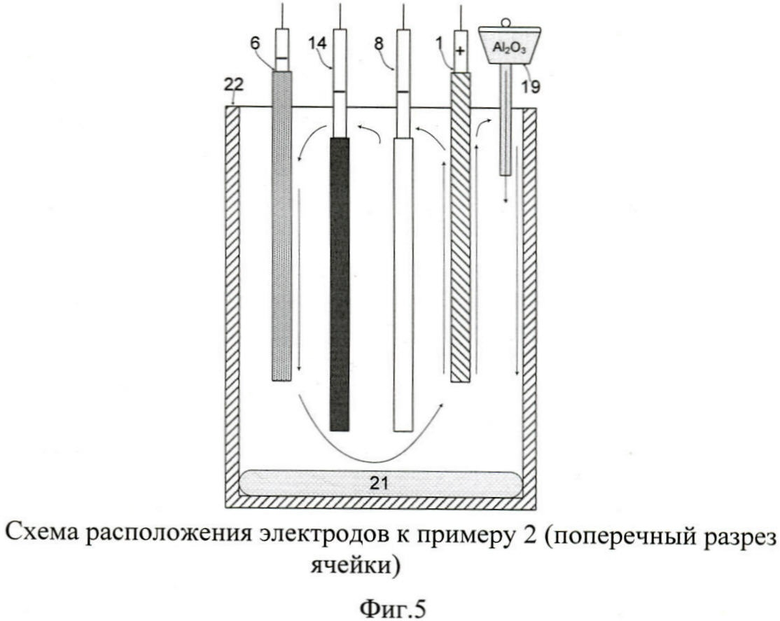

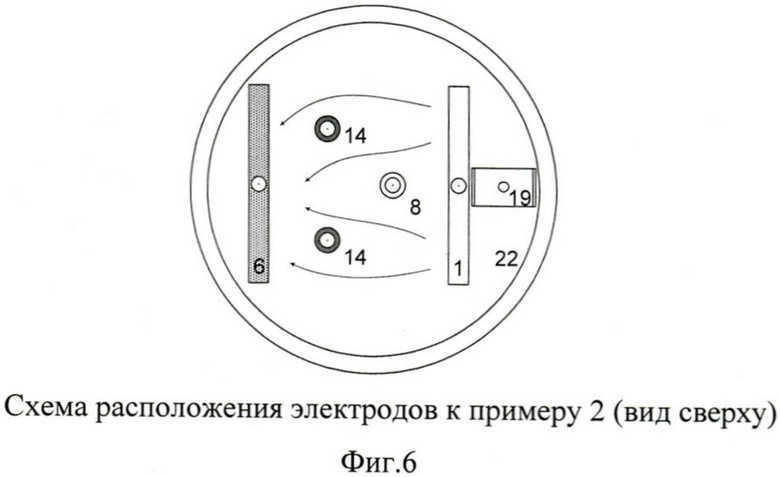

На фиг.5 приведен пример расположения электродов в ячейке согласно схеме на фиг.2. В электролизной ячейке имеется два контура циркуляции электролита. Отличие от схемы расположения электродов на фиг.4 состоит в том, что в междуполюсном пространстве размещены три коллектора, один из которых 8 находится в цепи с первым регулировочным резистором, а два остальных 14 соединены параллельно друг другу в участке цепи со вторым регулировочным резистором. Благодаря этому на одном коллекторе можно поддерживать одно значение ЭДС катод-коллектор 1 (Ekk1), а на двух других коллекторах другое значение ЭДС катод-коллектор 2 (Ekk2) и, следовательно, проводить раздельное осаждение примесей.

На фиг.6 приведены направления конвективных потоков электролита в междуполюсном пространстве ячейки, показанной на Фиг.5. Потоки осуществляют перенос растворенных компонентов анода 1 к коллекторам 8 и 14, а также к катоду 6.

ПРИМЕР 1. ОПИСАНИЕ ЭКСПЕРИМЕНТА С ОДНИМ КОЛЛЕКТОРОМ И РЕЗУЛЬТАТОВ РАСЧЕТА ЭДС КАТОД-КОЛЛЕКТОР.

Электролиз с инертным металлическим анодом Cu-Ni-Fe и коллектором примесей (растворяющихся компонентов анода) проводили при 900°C в электролите, содержащем 44 NaF, 49 AlF3 и 7 Ak2O3, мас.%. Коллектор 8 в виде сетки 105*125 мм из стали марки Ст3 с размером ячейки 10×10 мм и диаметром прутьев 2 мм соединялся в электрическую цепь, как показано на фиг.1, и погружался вертикально в расплав таким образом, чтобы расстояние от верхней границы сетки до зеркала расплава составляло ~2 см (фиг.4). Металлический анод 1, отлитый из сплава Fe-Ni-Cu, и катод из материала на основе TiB2 6, рабочая (обращенная к коллектору) поверхность которых составляла 90 см2 (h=90 мм; l=100 мм, a=6 мм), устанавливались параллельно сетке коллектора на расстоянии 2 см от нее.

Через электролизную ячейку пропускали ток величиной 72 А, что в расчете на площадь рабочей поверхности соответствует анодной и катодной плотности тока 0,8 А/см2. Электролиз продолжался непрерывно в течение 76,5 часов. В течение всего времени электролиза в ячейку 22 через автоматический дозатор 19 вводился глинозем.

Для измерения величины ЭДС Ekk периодически отключался ток и с помощью вольтметра измерялась разность потенциалов между катодом и коллектором. Целевое значение Ekk составляло 0.7 В, что, как следует из приведенного выше описания, обеспечивает выделение на коллекторе каждого из компонентов анодного сплава. Изменяя сопротивление Rom1 на регулировочном резисторе 9, можно изменять значение пропускаемого через коллектор тока и тем самым поддерживать ЭДС цепи катод-коллектор Ekk близким к заданному значению, обеспечивая наиболее полную очистку электролита от примесей без риска перехода в область потенциалов осаждения алюминия. Через 24 часа после начала электролиза для поддержания Ekk приблизительно равным 0,7 В ток в цепи коллектора снизили с 5-6 А до 2-3 А. Таким образом, установившаяся плотность тока на коллекторе составила 15-25 мА/см2, а доля тока, направляемого на выделение примесей, составила 2,7-8,3%, что ниже указанного в описании предела (10%).

Параллельно с измерениями величины Ekk проводили ее расчет по изложенному выше алгоритму расчета ЭДС цепи катод-коллектор. Согласно этому алгоритму для расчета Ekk проводили измерения величин {I, Ikk, Uak и Ukk}. Входные данные и результаты расчетов приведены в таблице 1. Всего в таблице приведено 4 расчета, для каждого из которых было сделано по три последовательных измерения величин {I, Ikk, Uak, Ukk} при изменении силы тока I не более чем на 10 А. Проверку расчетных значений проводили, сравнивая их с измеренными значениями Ekk (изм.). Из таблицы видно, что отклонение измеренного значения Ekk от расчетного составляет не более 50 мВ, что подтверждает возможность использования предложенного алгоритма для поддержания ЭДС катод-коллектор в оптимальном диапазоне значений без отключения тока на электролизере.

Отметим, что хотя описанные измерения и расчеты были сделаны на ячейке с одним коллектором, принцип расчета может быть распространен и на случаи с несколькими коллекторами с различными потенциалами на них.

По окончании эксперимента взвешивание катодного алюминия 21 показало, что выход алюминия по току составил 55%. Чистота катодного алюминия составила 98.5%. Осадок на коллекторе без учета компонентов электролита и примесей, не входящих в состав анода (Si, Ti, Cr, Zn, S, в сумме менее 5%), имел следующий состав: 29,7 Fe, 7,9 Ni, 60,5 Cu (мас.%), что близко к составу анодного сплава и говорит о практически полном осаждении на коллекторе растворенных в расплаве компонентов анода.

ПРИМЕР 2. ОПИСАНИЕ ЭКСПЕРИМЕНТА С РАЗДЕЛЬНЫМ ОСАЖДЕНИЕМ МЕДИ И ДРУГИХ ПРИМЕСЕЙ

В эксперименте использовали ячейку с тремя цилиндрическими электродами-коллекторами. Схема расположения электродов в ячейке приведена на фиг.5, 6. С целью максимальной степени очистки расплава от растворенных компонентов анода и предотвращения их осаждения на катоде коллекторы располагали между анодом и катодом на траектории движения электролита от анода к катоду. Все коллекторы представляли собой цилиндрические стержни высотой 110 мм и диаметром 10 мм, приваренные к стальным токоподводам, которые были защищены алундовыми чехлами. Глубина погружения коллекторов в электролит составляла около 120 см. Состав электролита, температура электролиза, материал и размеры анода и катода были аналогичными тем, что описаны в примере 1. Сила тока на электролизной ячейке поддерживалась равной 61 А. Схема полной цепи показана на фиг.2. В качестве коллектора 8 служил медный стержень, а в качестве коллектора 14 - два параллельно соединенных никелевых стержня. Для осаждения меди на медном коллекторе 8 поддерживали ЭДС катод-коллектор1 (Ekk1) около 1,7 В. На двух никелевых коллекторах 14 поддерживали ЭДС катод-коллектор2 (Ekk2) около 0,9 В для осаждения обогащенного по никелю и железу сплава Cu-Ni-Fe. Причиной увеличения площади коллектора 14 относительно коллектора 8, очевидно, является большее количество примесей, осаждаемых при ЭДС катод-коллектор 2 около 0,9 В. Текущие значения Ekk1 и Ekk2 определяли прямым измерением при отключении тока электролиза. Регулировку силы тока, пропускаемого через коллектора 8 и 14, и тем самым поддержание Ekk1 и Ekk2 вблизи целевых значений, производили путем изменения сопротивлений Rom1 и Rom2 на регулировочных резисторах 9 и 15, соответственно.

Через 50 часов электролиза токи на коллекторах приблизились к своим стационарным значениям, т.е. для поддержания Ekk1 и Ekk2 вблизи целевых значений больше не требовалось проводить регулировку сопротивлений Rom1 и Rom2 с помощью резисторов 9 и 15. На медном коллекторе 8 стационарное значение тока составило около 0.5 А (~15 мА/см2), на никелевых коллекторах 14 около 4 А (~60 мА/см2). Доля суммарного тока, направляемого на выделение примесей, составила около 7,5%, что ниже указанного в описании предела (10%).

По истечении 100 часов электролиз был остановлен. Масса полученного алюминия составила 1050 г, что соответствует выходу по току около 51%. Полученный алюминий имел чистоту 98.7%. Как и в результате эксперимента, описанного в примере 1, осадки на коллекторах обладали пористой структурой и были пропитаны электролитом. В осадке, полученном на медном коллекторе 8 без учета компонентов электролита и примесей, не входящих в состав анода (Si, Ti, Cr, Zn, S, в сумме менее 5%), содержалось 97,3 Cu, 0,2 Fe, 2,5 Ni (мас.%). Осадок на никелевых коллекторах 14 содержал в среднем 37 Cu, 35,5 Fe, 27,5 Ni (мас.%).

Полученные результаты демонстрируют возможность ведения электролиза с раздельным осаждением элементов на коллекторах путем поддержания соответствующих значений ЭДС катод-коллектор. Более полное разделение примесей может быть достигнуто путем более оптимального расположения коллекторов в электролизере.

Список литературы

1. Антипов Е.В. Электрохимическое поведение металлов и бинарных сплавов в криолит-глиноземных расплавах / Антипов Е.В., Борзенко А.Г., Денисов В.М., Филатов А.Ю., Иванов В.В., Казаков С.М., Мазин П.М., Мазин В.М., Штанов В.И., Симаков Д.А., Цирлина Г.А., Васильев С.Ю., Великодный Ю.А. // Light Metals. - 2006. - С.403-408.

2. Лоусон Ч., Хенсон Р., Численное решение задач метода наименьших квадратов, М.: Наука, 1986 г., 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2011 |

|

RU2471892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 2000 |

|

RU2250274C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1988 |

|

SU1840855A1 |

| Способ переработки нитридного ОЯТ в солевых расплавах с удалением остаточного количества хлорирующего агента | 2020 |

|

RU2758450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРА | 2000 |

|

RU2198962C2 |

Изобретение относится к способу электролитического получения металлов. В электролизере, содержащем катод, анод и коллекторы растворенных в электролите примесей, выполненные в виде электродов, потенциал которых поддерживают положительнее потенциала восстановления металла и отрицательнее потенциала восстановления примесей, коллекторы устанавливают на траектории интенсивной циркуляции электролита и соединяются в электрическую цепь таким образом, что первый коллектор имеет наиболее положительный потенциал, последний коллектор имеет наиболее отрицательный потенциал, а поддержание нужного потенциала коллекторов обеспечивают регулированием силы тока, пропускаемого через каждый из коллекторов путем изменения сопротивления на участках цепи катод-коллектор или ЭДС поляризации дополнительного источника тока в цепи анод-коллектор на основании измерения или расчета величины ЭДС между катодом и каждым из коллекторов. Для расчета величины ЭДС между катодом и каждым из коллекторов измеряют значения силы тока, пропускаемого через ячейку, силы тока, пропускаемого через коллекторы, напряжения между анодом и катодом, напряжения между анодом и коллекторами, напряжения между катодом и коллекторами, а расчет производят с использованием метода сингулярного разложения. Непосредственное измерение ЭДС между катодом и каждым из коллекторов производят сразу после выключения тока, пропускаемого через электролизер. Обеспечивается возможность раздельного осаждения примесей заданного состава для предотвращения загрязнения целевого продукта и вторичной переработки извлеченных примесей. 6 з.п. ф-лы, 6 ил., 1 табл.

1. Способ электролитического получения металлов в электролизере, содержащем катод, анод и коллекторы растворенных в электролите примесей, выполненные в виде электродов, потенциал которых поддерживают положительнее потенциала восстановления металла и отрицательнее потенциала восстановления примесей, включающий пропускание катодного тока через катод и коллекторы примесей с получением металла на катоде и осаждением примесей на коллекторах, отличающийся тем, что коллекторы устанавливают на траектории интенсивной циркуляции электролита и соединяют в электрическую цепь таким образом, что на первом коллекторе поддерживают наиболее положительный потенциал, а на последнем - наиболее отрицательный потенциал, а поддержание нужного потенциала коллекторов обеспечивают регулированием силы тока, пропускаемого через каждый из коллекторов путем изменения сопротивления на участках цепи катод-коллектор или путем изменения ЭДС поляризации дополнительного источника тока в цепи анод-коллектор по результатам измерения или расчета величины ЭДС между катодом и каждым из коллекторов.

2. Способ по п.1, отличающийся тем, что осаждение примесей осуществляют на коллекторах, изготовленных из материала, который не подвержен анодному окислению или растворению при потенциале восстановления соответствующей примеси.

3. Способ по п.1, отличающийся тем, что через коллекторы пропускают не более 10% силы тока, проходящего через электролизер.

4. Способ по п.1, отличающийся тем, что коллекторы имеют форму, характеризующуюся как можно более развитой поверхностью, например, в виде сетки или решетки с ячейкой 5-50 мм.

5. Способ по п.1, отличающийся тем, что выделившиеся на коллекторах примеси подвергают вторичной переработке для получения соответствующих металлов или сплавов.

6. Способ по п.1, отличающийся тем, что для расчета величины ЭДС между катодом и каждым из коллекторов измеряют значения силы тока, пропускаемого через ячейку, силы тока, пропускаемого через коллекторы, напряжения между анодом и катодом, напряжения между анодом и коллекторами, напряжения между катодом и коллекторами, а расчет производят с использованием метода сингулярного разложения.

7. Способ по п.1, отличающийся тем, что измерение ЭДС между катодом и каждым из коллекторов производят сразу после выключения тока, пропускаемого через электролизер.

| US 20060185984 A1, 24.08.2006 | |||

| US 4115215 A, 19.09.1978 | |||

| WO 2009007440 A2, 15.01.2009 | |||

| NO 20070904 A, 17.08.2007 | |||

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1984 |

|

SU1291617A1 |

Авторы

Даты

2011-07-27—Публикация

2009-11-16—Подача