ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к производству меди из первичных источников, означающих свежую руду, и из вторичного сырья, также известного как повторно используемые материалы, или из их комбинаций, посредством пирометаллургических технологических стадий. Пригодные для повторного использования материалы могут быть, например, побочными продуктами, отходами и отработанными материалами. Более конкретно, настоящее изобретение относится к дополнительной очистке электролитическим рафинированием анодов, сформированных из получаемого с помощью пирометаллургии потока меди, который содержит примеси.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В пирометаллургическом производстве меди другие металлы, такие как никель, сурьма, висмут, олово и/или свинец, а также часто небольшие количества драгоценных металлов (ДМ), в частности серебра (Ag), присутствуют во многих представляющих коммерческий интерес исходных материалах, включая как первичное, так и вторичное сырье.

Пирометаллургические технологические стадии не способны экономично очищать поток медного продукта до высокой чистоты ≥99,97 мас.%, которая обычно требуется на рынках в настоящее время, например, чистоты ≥99,995 мас.%, которая необходима для вытягивания очень тонкой медной проволоки для электронных приборов. Процесс производства металлической меди поэтому обычно включает в себя стадию электрорафинирования, обычно в качестве последней стадии в процессе очистки.

При электрорафинировании меди с помощью разности электрических потенциалов медь растворяется (в основном за счет электрохимической «коррозии») из менее чистого медного анода, обычно содержащего примерно 99 мас.% Cu, в электролит (главным образом в соответствии с реакцией Cu → Cu2+ + 2e-) и повторно осаждается на катоде (главным образом в соответствии с реакцией Cu2+ + 2e- → Cu), образуя слой меди более высокой чистоты (по меньшей мере 99,97 мас.% Cu и часто вплоть до 99,99 мас.% Cu). Электролит обычно является электролитом на основе серной кислоты. Эти две химические (полу)реакции характеризуются разностью стандартных потенциалов в идеальных условиях, равной 0,337 В.

Поддерживая разность потенциалов между анодом и катодом в жестких пределах, можно контролировать осаждение металла на катоде так, чтобы он представлял собой почти исключительно медь. Другие металлы в растворе не должны осаждаться электрохимически.

В теории, поскольку эти две химические полуреакции имеют противоположные разности потенциалов, ячейке электрорафинирования для работы требуется лишь очень малая результирующая разность потенциалов. Однако из-за различных сопротивлений в полной цепи ячейке электрорафинирования на практике требуется для работы разность потенциалов между катодом и анодом, составляющая по меньшей мере 0,15 вольт (В), или 150 мВ.

Электрорафинирование (ER) меди сильно отличается от «электрохимического извлечения» (EW) меди. При электрохимическом извлечении на первой стадии медь растворяется в кислотном растворе путем выщелачивания меди (строго химической «коррозии») из твердого сырья, такого как медная руда. Медьсодержащий электролит, опционально после повышения концентрации меди, например, посредством экстракции с участием органического растворителя, затем пропускают через электролитическую ячейку с химически инертными анодами, в которой благодаря электрическому току медь осаждается на катоде. На аноде ячейки электрохимического извлечения электрохимически разлагается вода (2H2O → 4H+ + O2 + 4e-), в результате чего ионы водорода (H+) остаются в растворе, а атомы кислорода собираются в пузырьки газа, которые поднимаются к поверхности электролита. Электроны проходят по электрической цепи от анода к катоду, где они становятся доступными для осаждения меди (главным образом в соответствии с реакцией Cu2+ + 2e- → Cu), аналогично тому, что происходит в ячейке ER. Таким образом, при EW эти две полуреакции не являются обратными друг к другу, и имеют различные стандартные потенциалы, что приводит к тому, что ячейка EW требует абсолютной минимальной теоретической результирующей разности потенциалов, равной 0,892 вольт. К этому теоретическому минимуму затем добавляются дополнительные разности потенциалов, необходимые для преодоления перенапряжений на аноде и катоде, а также падений напряжения, связанных с точками контакта и омическим сопротивлением электролита. Следовательно, рабочая разность потенциалов между анодом и катодом в ячейке EW обычно является значительно более высокой, чем в ячейке ER, и составляет порядка 1,8-2,5 В.

Ячейкой электрорафинирования металлов обычно управляют так, чтобы в ней поддерживался целевой ток (A) или целевая плотность тока (A/м2) для установленной катодной поверхности, главным образом для поддержания заданной скорости производства массы катода. Однако во время работы возрастают дополнительные электрические сопротивления, прежде всего в ванне электролита. Поскольку этот эффект вызывает, в частности, увеличение электрического сопротивления на поверхности анода, это явление часто называют «анодной пассивацией». При этом могут играть роль несколько факторов: (i) анодные шламы, образующиеся и накапливающиеся на поверхности анода и ухудшающие поток катионов меди от анода к катоду, (ii) эрозия анода, увеличивающая расстояние между электродами, (iii) добавки к электролиту, ухудшающие поток катионов через электролит, и (iv) другие механизмы. К этому следует добавить, что более высокие плотности тока также ускоряют анодную пассивацию.

Принимая во внимание обычную эксплуатационную цель поддерживать постоянную плотность тока, проходящего через ячейку, а значит, и постоянную производительность ячейки, обычно разность потенциалов между катодом и анодом (автоматически) увеличивают, чтобы компенсировать любое увеличение электрического сопротивления в ячейке (I=V/R).

Однако более высокая разность потенциалов и/или более высокая плотность тока могут также создавать другие, менее желательные эффекты в ячейке электрорафинирования, даже если они применяются только локально. При напряжениях, отклоняющихся от оптимума, могут происходить менее желательные (электро)химические реакции, так что на катоде могут начать осаждаться также некоторые другие металлы, приводя к тому, что катод будет иметь более низкую чистоту, и следовательно более низкую экономическую ценность.

В первую очередь из соображений чистоты катода напряжение на ячейке электрорафинирования меди обычно поддерживается в определенном диапазоне, обычно 0,2-0,6 В, и безусловно ниже определенного максимума, например не выше 1,6 В. Разность потенциалов в ячейке электрохимического извлечения является значительно более высокой, чем в ячейке электрорафинирования, потому что разность потенциалов при EW, во-первых, должна преодолеть стандартный электродный потенциал электрохимической реакции меди, составляющий 0,34 В, а, во-вторых, также должна обеспечивать дополнительную движущую силу для электрохимического разложения воды. Поэтому разность потенциалов в ячейке EW обычно находится в диапазоне 1,8-2,5 В.

Также плотность тока при электрорафинировании обычно ограничивается некоторым верхним пределом, обычно не более чем примерно 400 A/м2, по той же самой причине чистоты катода, а также и для других аспектов качества катода, таких как плоскостность, прочность и ударная вязкость, а также для ограничения анодной пассивации, как объяснялось ранее.

Металлы, более благородные, чем медь, и присутствующие в гораздо более низких концентрациях в аноде и/или электролите, такие как Pb, а также включая драгоценные металлы, такие как Ag, Au и металлы платиновой группы (МПГ), такие как Pt и Pd, обычно в незначительной степени переходят в раствор. В контексте настоящего изобретения один конкретный металл может назваться «более благородным», чем сравнительный металл (который в этом контексте является медью), если он имеет более положительный стандартный электродный потенциал (E°), то есть минимальное напряжение, требуемое для протекания электрохимической реакции «Me → Men+ + ne-». Электродвижущая сила при электрорафинировании обычно поддерживается недостаточно высокой для «выталкивания» присутствующих в аноде более благородных металлов в раствор электрохимическим путем.

Заявители, однако, проводят различие между, с одной стороны, «электрохимическим» растворением, то есть переходом в раствор с использованием электрохимического пути и, следовательно, потреблением электроэнергии, и, с другой стороны, чисто «химическим» растворением, то есть переходом в раствор без какого-либо потребления электроэнергии. Металлы, которые могут перейти в раствор таким чисто химическим путем, включают Sn, As, Sb и Bi.

Некоторое количество других металлов, в том числе электрохимически «нерастворимых» металлов, все еще может растворяться по чисто «химическому» механизму. Например, Pb может растворяться, но в присутствии сульфат-анионов образует соль PbSO4, которая имеет очень низкую растворимость в электролите и которая поэтому будет стремиться выпадать из раствора и образовывать осаждающиеся соединения Pb.

Медь вокруг этих довольно «нерастворимых» металлов растворяется, и с исчезновением меди эти металлы остаются в виде рыхлых металлических частиц, плавающих в электролите, и, поскольку они обычно имеют более высокую плотность, чем жидкость, они легко перемещаются ко дну ячейки или приводят к образованию губчатой пленки (например, Pb в виде PbSO4, который является твердым веществом, нерастворимым в электролите), которая образуется на поверхности анода по мере того, когда эта поверхность отступает из-за продолжающегося растворения меди.

При электрохимическом извлечении медь на аноде не растворяется. Поэтому образование анодного шлама и/или пористой пленки на поверхности анода представляют собой проблемы, которые вряд ли известны при электрохимическом извлечении. Эти проблемы являются типичными для электрорафинирования и по существу возникают только при электрорафинировании.

В известном уровне техники электрорафинирования предпочтительно, чтобы анодный шлам просачивался через электролит и собирался на дне ячейки по мере того, как аноды продолжают растворяться, и следовательно отступать, а катоды продолжают расти. Когда аноды будут почти израсходованы, все электроды могут быть вынуты из ванны, электролит над анодным шламом может быть откачан, и дно ячейки может быть очищено путем удаления и извлечения анодного шлама. Чтобы свести к минимуму риск того, что частицы анодного шлама будут заключены в катоде, образуя загрязнение медного катода, предпочтительно, чтобы частицы анодного шлама как можно быстрее перемещались ко дну ячейки под действием силы тяжести. Поэтому в области электрорафинирования является обычным и предпочтительным иметь лишь небольшое и медленное движение электролита в ячейке. Турбулентность в ячейке имеет тенденцию увеличивать риск того, что частицы или соли других металлов, кроме меди, попадут в катод и загрязнят конечный продукт.

Типичное содержание меди в анодах при обычном электрорафинировании меди составляет по меньшей мере 98 мас.%. В публикации «The Purification of Copper Refinery Electrolyte», Journal of Metals (JOM), July 2004, pp. 30-33, консультант Джеймс Э. Хоффман (James E. Hoffmann) показывает в Таблице I своей статьи уровни растворимых элементарных примесей в анодной меди, в миллионных долях (млн-1), для мышьяка, сурьмы, висмута, железа и никеля, во множестве известных ему анодных композиций. Эти количества для индивидуальных элементов могут значительно различаться, но сумма всех перечисленных элементов вместе составляет самое большее 4545 млн-1, или 0,45 мас.%. Эта статья также утверждает, что анодная медь может также содержать вплоть до 0,3% кислорода. Предполагая, что остальное в каждой композиции составляет медь, можно сделать вывод о том, что составы медных анодов, раскрытые этим автором в указанной статье, всегда содержат по меньшей мере 99,2455 мас.% меди, то есть соответствуют вышеупомянутой формулировке чистоты анода для обычного электрорафинирования меди. Эта статья касается управления электролитом при операции электрорафинирования меди. Эта статья кратко обсуждает альтернативы, такие как жидкостная экстракция и ионный обмен, но фокусируется главным образом на обработке непрерывного сливаемого потока, отводимого из циркулирующего электролита. Статья не касается и не дает каких-либо подробностей о самом цикле электролита и о том, как с ним нужно работать.

В других документах описаны попытки проведения электрорафинирования меди с использованием анодов более низкой чистоты.

Патент US 2286240 касается извлечения металлов с использованием электрорафинирования, начиная с типичного анода, содержащего практически 90% меди, 3,5% олова, 5% свинца, 0,5% цинка, а остаток - другие металлы, такие как сурьма, никель и железо. В качестве примеров приводятся аноды, имеющие самое большее 86,0% меди. Ни для одного из анодов, описанных в этом документе, нет никаких сведений о кислороде. Этот документ предлагает использовать электролит, содержащий сульфокислоту в качестве основного электролитического агента, предпочтительно в отсутствие какого-либо заметного количества серной кислоты или сульфатов, особенно когда присутствует свинец. В этом документе ничего не говорится об удалении анодных шламов из электролитической ячейки.

Патент DD 45843 раскрывает периодическую операцию электрорафинирования меди с использованием анода, содержащего 90,00 мас.% Cu. 5-литровый запас электролита находится при температуре 58-59°C и циркулирует по ячейке таким образом, что ванна обновляется каждые 3 часа. Электрорафинирование продолжается до тех пор, пока повышенные концентрации сульфата никеля, олова и/или сурьмы в электролите не сделают жидкость мутной. Обогащенный электролит, содержащий 14,63 г/л Ni, затем нагревается до температуры кипения и обрабатывается окислителем, так что олово и сурьма могут быть удалены в виде смеси белого шлама («Weissschlammenge»), и после того, как удаления меди выпариваются, чтобы кристаллизовать никель в виде безводного сульфата никеля. Анод в DD 45843 содержит большое количество нежелательного железа, вплоть до 1,00% Fe. Процесс по DD 45843 имеет тот дополнительный недостаток, что анодные примеси могут накапливаться в электролите в течение периода, и, следовательно, повышается риск загрязнения катода. DD 45843 не дает информации о качестве получаемых медных катодов.

Патент US 4351705 раскрывает процесс рафинирования медьсодержащего материала, загрязненного никелем, сурьмой и/или оловом. В первой плавильной печи производится черная медь, содержащая 50-80 мас.% меди. Эта черная медь подвергается последовательности стадий окисления до тех пор, пока остаточная медь не станет черновой, образуя конвертерный шлак в качестве побочного продукта. Эта черновая медь далее рафинируется до анодной меди, содержащей примерно 98-99 мас.% меди, которая отливается в аноды, которые затем обрабатываются на стадии 10 электрорафинирования. Выбранные порции конвертерного шлака плавятся на второй стадии 12 плавки при температуре примерно 1200-1300°C в умеренно восстановительной атмосфере для получения шлакового остатка 114 и партий полностью восстановленного металлического продукта 13. Полностью восстановленные металлические продукты, которые приведены в качестве примеров и которые были отлиты в аноды, за исключением продуктов Примера 3, в которые были добавлены дополнительные кобальт и никель перед разливкой, содержали 63,9-82,10 мас.% меди и по меньшей мере 10,50 мас.% никеля. В Примере 4 аноды содержали 2,0 мас.% железа, а в Примере 5 – 0,5% Fe. Для последующей стадии электролиза эти аноды погружались в электролит в электролизном цехе, взятый из секции электролитического рафинирования черновой меди, такой как стадия 10, или в электролит, имеющий аналогичное содержание меди и никеля. В этих Примерах в электролизных ячейках поддерживались средние значения плотности тока 161 A/м2 и 172 A/м2. Об анодной пассивации не сообщается. Шламы во время электролиза образовывались как на аноде, так и на дне ячейки. Электролиз продолжался вплоть до максимум 194 часов (Пример 1, 8 дней), и за это время полное содержание примесей в катоде возросло до 200 млн-1, а значит, чистота катода упала до 99,98 мас.%. Было показано, что электролит со временем меняет состав, то есть содержание в нем меди значительно снижается, а содержание никеля увеличивается. Шламы на анодах и на дне ячейки собирали в Примерах 1 и 3 даже по отдельности, предположительно в конце цикла электролиза. Электролиз в US 4351705 выполняли относительно короткими периодическими циклами, которые необходимо было прекращать из-за накопления шлама, истощения меди и накопления никеля в электролите, а также увеличения уровня загрязняющих веществ в производимых катодах.

В области электрохимического извлечения стандартным является применение высокой циркуляции электролита через ячейку, а также внутри нее, потому что это обновляет объемную концентрацию меди в ячейке, сохраняет малыми застойные пленки на электродах, тем самым увеличивая доступность катионов меди на катодных поверхностях и, следовательно, улучшает производительность ячейки. В дополнение к этому, в ячейке электрохимического извлечения образуется газообразный кислород на анодной поверхности, и поднимающиеся пузырьки газообразного кислорода дополнительно улучшают движение жидкости в ячейке. Довольно типичным при электрохимическом извлечении стало вводить в ванну газ, обычно воздух, и пропускать пузырьки газа через электролит. Это усиливает эффект пузырьков газа, увеличивая турбулентность в электролите, и, кроме того, разбавляет кислород в атмосфере над электролитом, уменьшая проблемы, которые могут быть связаны с богатой кислородом атмосферой над ячейкой электрохимического извлечения.

Несмотря на повышенный риск загрязнения катода, в данной области техники было предложено внедрить барботирование газа через жидкую ванну также и в ячейке электрорафинирования. Патент US 1260830 предлагает вводить газообразный диоксид серы и направлять его на поверхность анода. Также можно сослаться на WO 2011/085824 A1 и несколько процитированных в нем документов. Однако ни в WO 2011/085824 A1, ни в US 4263120 не обсуждается и не раскрывается увеличенный риск загрязнения катода при применении барботирования воздуха в качестве части операции электрорафинирования.

Патент US 3928152, а также члены его патентного семейства US 3875041, US 4033839 и US RE30005 раскрывают барботаж воздуха при электролитическом осаждении (EW) меди при плотностях тока в диапазоне 59-141 ампер на квадратный фут (ASF) катодной поверхности, т.е. 635-1517 A/м2, которые, как утверждается, достигаются благодаря относительно небольшому межэлектродному расстоянию, «оптимально менее одного дюйма между лицевыми поверхностями», в то время как нерастворимые аноды снабжены конвекционными перегородками 18 на их боковых сторонах и продолжениями 20 снизу, сделанными из ПВХ и поэтому электрически изолирующими, в сочетании с дополнительным перемешиванием за счет барботирования воздуха. Поднимающиеся воздушные пузырьки вызывают усиленную конвекцию электролита на катодных поверхностях, предотвращая оседание взвешенных частиц на лицевых поверхностях катодов. Нижние продолжения 20 анодов заходят в донные стойки 54. Вместе с конвекционными перегородками 18 эти элементы поддерживают уменьшенное расстояние нерастворимых анодов от катодных заготовок, нижние края которых поддерживаются на месте за счет их входа в элементы 56, поддерживающие барботажные трубки. Все подробные примеры в US 3928152 и других членах его патентного семейства относятся к электрохимическому извлечению. Этот документ предполагает, что его система газового перемешивания была тщательно проверена в условиях электрорафинирования, в результате чего даже при плотностях тока вплоть до 300 ASF не происходила анодная пассивация, якобы полностью предотвращаемая благодаря высокой конвекции электролита, и катодные отложения якобы не загрязнялись взвешенными анодными шламами. В US 3928152, а также в других членах его патентного семейства нет никакой информации ни о качестве растворимых медных анодов, используемых во время этих неописанных операций электрорафинирования, ни о скорости обновления электролита в ячейке. Также нет никаких упоминаний о мерах, предпринимавшихся для того, чтобы избежать истощения содержания меди в электролите или чрезмерного накопления анодных шламов. Следовательно, необходимо сделать вывод, что аноды имели обычное качество и традиционно содержали по меньшей мере 98,5 мас.% меди, что делает приемлемым для заявителей тот факт, что никакой анодной пассивации не наблюдалось, несмотря на высокие плотности тока.

Многие из анодных примесей, которые переходят в раствор, например Ni, Fe, Co и Mn, имеют тенденцию увеличивать плотность и вязкость электролита, что влияет на механизмы массо- и теплопереноса в электролитической ячейке, например, на перемещение катионов меди и скорость осаждения тяжелых частиц анодного шлама на дно ванны. Железо (Fe) в частности является тем элементом, который, находясь в растворе, увеличивает плотность и вязкость электролита, тем самым повышая сопротивление, которое катионы меди должны преодолевать на своем пути к катоду, а также сопротивление, которое анодные шламы должны преодолевать на их пути ко дну ячейки.

Поскольку аноды содержат больше примесей, образование губчатой пленки на поверхности анода может стать возрастающим фактором, вызывающим «анодное пассивирование», то есть образование дополнительного препятствия/сопротивления, которое катионы Cu должны преодолевать на своем пути от анодной поверхности к катодной поверхности. Для поддержания желаемой плотности тока, проходящего через ячейку, напряжение на ячейке увеличивается по мере того, как анодное пассивирование становится более важным. Губчатая пленка может также распадаться на металлические частицы, которые могут собираться под действием силы тяжести на дне электролитической ячейки, если они являются в достаточной степени тяжелыми, в качестве части так называемых анодных шламов. Тяжелые частицы анодного шлама могут таким образом формировать пылевое облако, которое поднимается со дна ячейки.

Частицы, которые должны собираться в анодном шламе, на своем пути вниз ко дну ячейки движутся вдоль электродов и могут попасть в катоды в виде примесей. Они нарушают кристаллическую решетку Cu и могут вызвать неравномерный рост поверхности катода и последующий рост дендритов, что приведет к короткому замыканию, а значит, и к снижению производительности.

Понятно, что более высокий уровень других металлических примесей в медных анодах может усугубить описанные выше проблемы: проблема пассивации анода может возникнуть и нарастать быстрее, следовательно напряжение на ячейке будет повышаться быстрее, а уровень примесей в катоде может быстрее достичь своего максимально допустимого уровня.

Однако может быть установлено максимально допустимое напряжение на ячейке, например из-за ограничений чистоты катода. Другими ограничивающими факторами могут быть тепловыделение в ячейке, которое может вызывать тепловые деформации и даже трещины в стенках ячейки, и/или плавление или выход из строя частей электроизоляции.

Следовательно, остается потребность в таком способе, в котором эти проблемы были бы смягчены. Настоящее изобретение поэтому относится к обеспечению допустимости более высоких уровней содержания примесей в медных анодах, то есть допустимости медных анодов более низкой чистоты, что приводит к ослаблению требований к параметрам предшествующего технологического процесса и критериев допуска сырья, при сохранении производства медных катодов приемлемого качества с приемлемым и экономически привлекательным выходом, при сохранении высокой производительности ячейки.

Публикация Андерсона и др. (C. Anderson et al.), «The application of copper metallurgy in the recovery of secondary precious metals», Proceedings of Copper 99 - Cobre 99 International Conference, Volume III - Electrorefining and Electrowinning of Copper, The Minerals, Metals & Materials Society, 1999, pp. 529-543, описывает три испытания электрорафинирования в 1-литровой ячейке, начинающиеся с анодов, содержащих менее 75,0 мас.% меди и более 0,8 мас.% драгоценных металлов (Ag, Au, Pd, Pt). Целью этой работы было продемонстрировать извлечение меди в товарные медные катоды при извлечении всех драгоценных металлов в анодные шламы. Можно предположить, что объем ячейки в 1 литр относится к объему пустой ячейки, до введения в нее электродов. Во время всех испытаний осуществляли с помощью насоса циркуляцию общего запаса электролита объемом 3 литра с расходом 330 мл/минуту, или 19,8 литра/час, через 1-литровую ячейку и емкость для выдержки с подогревом. В этом документе не указывается, когда и где был собран, отделен, взвешен и проанализирован побочный продукт анодного шлама любого из этих испытаний. Принимая во внимание высокую скорость обновления электролита в ячейке, составляющую 1980% в час (= 19,8 л/ч : 1 л * 100%), маловероятно, что анодный шлам имел возможность оседать в самой ячейке. Некоторое количество анодного шлама могло собираться в емкости для выдержки во время испытания, но, более вероятно, анодный шлам непрерывно циркулировал в течение всего испытания вместе с электролитом до тех пор, пока в конце каждого испытания весь запас электролита не был слит и/или собран, и анодный шлам мог спокойно осесть. Поэтому наиболее вероятно, что анодный шлам извлекался только в конце рабочего цикла электрорафинирования. В этих испытаниях использовали плотности тока, составляющие самое большее 173,65 A/м2. Первая проблема с операцией электрорафинирования, описанной в этой статье, заключается в том, что скорость обновления электролита является высокой, а значит, высоким также является и поток жидкости через ячейку, что сильно затрудняет поддержание заданных расстояний между электродами в ячейке и исключение риска короткого замыкания между смежными электродами при их физическом контакте. Второй проблемой описанной операции электрорафинирования является низкая плотность электрического тока, которая обуславливает довольно низкую производительность ячейки. В этом документе говорится, что анодная пассивация не наблюдалась во время последнего испытания, продолжавшегося всего 3 дня при более высокой плотности тока в 173,65 A/м2. Это наблюдение отсутствия анодной пассивации, несмотря на высокий уровень примесей, присутствующих в анодах, скорее всего можно объяснить применявшимися очень высокой скоростью обновления и низкой плотностью тока.

Настоящее изобретение ставит своей целью устранить или по меньшей мере смягчить вышеописанную проблему и/или предложить усовершенствования в общем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предлагаются способ электрорафинирования меди и композиция для службы в качестве медного анода, охарактеризованные в любом из пунктов приложенной формулы изобретения.

В одном варианте осуществления настоящее изобретение предлагает способ производства меди, содержащий электрорафинирование металлической меди в электролитической ванне с по меньшей мере одного медного анода в по меньшей мере один медный катод с использованием электролита на основе серной кислоты, отличающийся тем, что

- разность потенциалов между анодом и катодом в электролитической ячейке поддерживают на уровне менее чем 1,6 В,

- анод содержит самое большее 98,0 мас.% меди,

- анод содержит менее 1,00 мас.% железа,

- плотность тока через ячейку составляет по меньшей мере 180 A/м2 катодной поверхности,

- электролит удаляют из ячейки электрорафинирования во время операции электрорафинирования со средней скоростью обновления электролита по меньшей мере 30% и самое большее 1900% в час, и электролит по меньшей мере частично удаляют путем перелива первого потока электролита через по меньшей мере одну стенку ячейки, и

- вводят газ в ячейку и барботируют его через электролит в промежутке между анодом и катодом.

В другом варианте осуществления настоящее изобретение предлагает расплавленную жидкую металлическую композицию, пригодную для того, чтобы сделать ее подходящей для электрорафинирования медных анодов в способе (процессе) по настоящему изобретению и содержащей по меньшей мере 90,10 мас.% и самое большее 97 мас.% меди, а остальное – другие элементы в качестве примесей, в качестве части которых эта расплавленная жидкая металлическая композиция содержит

- по меньшей мере 0,1 мас.% никеля,

- по меньшей мере 0,0001 мас.% и менее чем 1,00 мас.% железа, и

- по меньшей мере 250 мас. млн-1 и самое большее 3000 мас. млн-1 кислорода.

Примеси в металлической композиции по настоящему изобретению представляют собой в первую очередь другие металлы, кислород и, опционально, также серу и/или фосфор. Под металлами в контексте настоящего изобретения в первую очередь подразумеваются элементы, которые находятся в Периодической таблице элементов по IUPAC от 22 июня 2007 г. слева от элементов углерода, кремния, селена, теллура и полония, включая сами эти элементы. Наиболее часто встречающиеся примеси в металлической композиции по настоящему изобретению выбраны из группы, состоящей из никеля, сурьмы, олова, свинца, висмута, мышьяка, цинка, железа, селена, теллура, серебра, золота, платины, палладия, кислорода, серы и фосфора.

Заявители обнаружили, что металлическая композиция по настоящему изобретению, предпочтительно после снижения содержания кислорода в ней до уровня, предпочтительного в контексте настоящего изобретения, подходит для литья анодов для процесса электрорафинирования по настоящему изобретению, которые могут эксплуатироваться с обычным электролитическим циклом, при условии, что будет принят ряд дополнительных мер. Заявители обнаружили, что дополнительные меры, обеспечиваемые в качестве части процесса по настоящему изобретению, являются достаточными для контроля проблем, связанных с более низкой чистотой и более высоким содержанием примесей в анодном материале, например, когда анод делается из металлической композиции по настоящему изобретению, предпочтительно после снижения содержания в ней кислорода, как предписано.

Заявители обнаружили, что соблюдение содержания кислорода в предписанных верхнем и нижнем пределах является особенно важным, если металлическая композиция по настоящему изобретению производится с помощью ряда пирометаллургических технологических стадий, в котором последняя производственная стадия дает жидкую ванну, состоящую из тяжелой жидкой фазы расплавленного металла, находящейся в равновесии со всплывающей жидкой фазой шлака, как описано в нашей совместно рассматриваемой патентной заявке PCT/EP2018/084374, поданной 11 декабря 2018 г. Заявители обнаружили, что избыточные уровни кислорода, то есть выше указанного верхнего предела, способствуют увеличению содержания меди в жидкой фазе расплавленной металлической меди, предназначенной для литья анодов, но тем самым также приводят к тому, что слишком много других ценных металлов оказываются в фазе шлака. В частности, никель в присутствии избыточно большого количества меди и чрезмерно высоких уровней кислорода склонен к окислению и в конечном итоге оказывается в фазе шлака. Этот никель может затем теряться в конечном шлаке всего процесса, не принося никакой прибыли, и возможно даже порождая проблемы при утилизации. В дополнение к этому, большая часть олова, сурьмы и/или свинца при этих условиях будет вести себя аналогичным образом. Никель и другие металлы могут быть извлечены из этого шлака, но тогда необходимо найти другие пути их выведения из всего процесса. Поскольку никель в металлургических процессах часто ведет себя очень похоже на медь, поиск путей выведения никеля отдельно от меди представляет собой тяжелую, если не вообще невозможную, задачу. Заявители обнаружили, что при указанном управлении уровнем кислорода, в частности, никель может покидать предшествующий металлургический процесс в качестве примеси анода в процессе по настоящему изобретению.

Заявители обнаружили, что управление уровнем кислорода в расплавленной жидкой металлической композиции по настоящему изобретению в указанных пределах дает то преимущество, что значительное количество никеля может быть допустимым в качестве части расплавленной жидкой металлической композиции по настоящему изобретению, посредством чего большая часть этого количества никеля может быть извлечена после стадии электролиза процесса по настоящему изобретению и преобразована в имеющий экономическую ценность продукт. Это дает то преимущество, что стадии предшествующего металлургического процесса могут принимать значительное количество никельсодержащего исходного сырья, то есть такого сырья, которое труднее перерабатывать обычным способом производства меди и которое обычно дает в качестве анодного материала медь высокой чистоты, такую как «черновая» медь, содержащая более 98,0 мас.% Cu.

Было обнаружено, что чрезмерный уровень кислорода в аноде увеличивает риск неправильного формирования поверхностей анода при охлаждении после литья. Не желая быть связанными этой теорией, заявители полагают, что избыточное присутствие кислорода может на поздней стадии затвердевания приводить к локальному образованию пузырьков газа под поверхностью анода, и давление в этих пузырьках газа вызывает искажения на поверхности, отклоняющиеся от идеально плоской поверхности. Эти отклонения являются нежелательными с точки зрения желания работать с малыми межэлектродными расстояний. Поэтому заявители предпочитают соблюдать верхний предел по кислороду в анодном составе процесса по настоящему изобретению.

Чрезмерный уровень кислорода в аноде также означает, что больше меди присутствует в аноде в виде оксида меди(I), который растворяется в электролите химическим путем и увеличивает в нем уровень меди. Извлечение этой меди обычно выполняется с помощью дополнительной стадии электрохимического извлечения из сливаемого потока электролита, что является сложным и представляет собой значительное дополнительное бремя. Высокие уровни кислорода в аноде также способствуют анодной пассивации, в частности при высоких плотностях тока, как описано в статье С. A. Mцller et al, «Effect of As, Sb, Bi and Oxygen in Copper Anodes During Electrorefining», Proceedings of Copper 2010, pp. 1495-1510.

Таким образом, заявители обнаружили, что по ряду причин выгодно поддерживать уровень кислорода в расплавленной жидкой металлической композиции по настоящему изобретению в указанных пределах, особенно в комбинации с уровнем немедных примесей в композиции, в частности с присутствующим никелем. Одна из таких веских причин заключается в том, что меньшее количество кислорода в расплавленной жидкой металлической композиции приводит к меньшему количеству газовых карманов в отлитых из нее анодах. В результате поверхности анодов становятся более гладкими, а аноды более плоскими, причем и то, и другое улучшает выставление анодов в ячейке и обеспечивает более равномерное расстояние между электродами в ячейке во время операции электрорафинирования. Заявители обнаружили, что можно легко снизить уровень кислорода известными средствами, такими как «дразнение», до уровней, предпочтительных для процесса по настоящему изобретению, преобразуя тем самым оксиды металла в элементарный металл, в частности преобразуя оксид меди в металлическую медь, причем последняя легко электрохимически растворяется в электролите и переносится к катоду в процессе по настоящему изобретению.

Заявители обнаружили, что расплавленная жидкая металлическая композиция по настоящему изобретению является предпочтительным выходом для никеля на предшествующих пирометаллургических технологических стадиях, производящих расплавленную жидкую металлическую композицию по настоящему изобретению. Никель является вполне приемлемым в процессе по настоящему изобретению, потому что он концентрируется в электролите, и из цикла электролита может быть отведен сливаемый поток, а содержащийся в нем никель может быть выборочно извлечен и обогащен до элементарного никеля.

В статье «The Purification of Copper Refinery Electrolyte», JOM, July 2004, pp. 30-33, Джеймс Э. Хоффман описывает ряд методов управления составом электролита в операции электрорафинирования меди, в первую очередь путем обработки такого сливаемого потока, отводимого из цикла электролита. Обсуждаемые примеси включают Sb, Bi, As, Ni, Ca, аммиак и органические фрагменты, образующиеся из-за гидролиза модифицирующих рост катода обычных добавок. Как уже было обсуждено выше, уровень примесей в растворимых медных анодах в этой статье является низким, и чистота меди в анодах в этой статье намного превышает уровни, описываемые как часть настоящего изобретения.

Заявители обнаружили, что поведение никеля в цикле электролиза является довольно уникальным среди металлических примесей, которые могут присутствовать в значительных концентрациях в расплавленной жидкой металлической композиции по настоящему изобретению, а также в составе анода в процессе по настоящему изобретению. Заявители обнаружили, что никель способен растворяться в электролите на основе серной кислоты в виде сульфата никеля и накапливаться до интересных высоких концентраций, прежде чем эта соль может вызвать проблемы в работе и/или проблемы качества катода. Заявители также обнаружили, что никель в электролите может быть довольно легко извлечен из электролита, предпочтительно из сливаемого потока, который выводится из цикла электролита, и что этот никель можно легко обогатить до коммерческой ценности. Заявители обнаружили, что никель может быть извлечен и обогащен, и при этом большая часть меди, растворенной в отведенном электролите, может быть извлечена и обогащена, а кислота может быть возвращена на электрорафинирование.

Заявители обнаружили, что этот способ извлечения и обогащения никеля представляет собой предпочтительный способ обеспечения вывода никеля, который входит в предшествующий пирометаллургический процесс производства расплавленной жидкой металлической композиции по настоящему изобретению и/или в анод для процесса по настоящему изобретению.

Допущение значительных уровней никеля в расплавленной жидкой металлической композиции по настоящему изобретению и/или в аноде для процесса по настоящему изобретению расширяет критерии приемлемости исходного сырья в предшествующем процессе рафинирования меди с получением металлической композиции. Это дает преимущество, заключающееся в том, что оператор предшествующего процесса может принимать в более значительных количествах сырье с высоким содержанием никеля, которое по этой причине может быть менее приемлемым или приемлемым только в ограниченных количествах для операторов других процессов, которые не связаны с процессом по настоящему изобретению. Следовательно, такое сырье может быть доступным на более привлекательных условиях и в более привлекательных количествах, чем сырье, содержащее меньше никеля.

Заявители обнаружили, что более высокие уровни никеля в электролите, возникающие в результате более высокого уровня никеля в расплавленной жидкой металлической композиции по настоящему изобретению и/или в аноде для процесса по настоящему изобретению, а значит, также и в электролите, который выводится из цикла электролита для извлечения никеля, улучшают эффективность и действенность стадий извлечения и обогащения никеля, поскольку больше никеля может быть извлечено и обогащено с меньшим количеством оборудования и с меньшим потреблением энергии и/или технологических химикатов.

Заявители также обнаружили, что имеется значительное преимущество при ограничении содержания железа в анодах указанным образом. Заявители обнаружили, что растворенное в электролите железо приводит к значительному снижению эффективности использования энергии, поскольку оно заставляет часть электрического тока, проходящего через ячейку, не вносить вклад в перенос катионов меди от анода к катоду. Не желая быть связанными этой теорией, заявители полагают, что катионы железа в электролите легко могут изменять валентность, предположительно за счет полуреакции Fe2+ -> Fe3+ + e-, происходящей на аноде, и после того, как катион Fe3+ переместится к катоду, происходит обратная полуреакция Fe3+ + e- -> Fe2+ на катоде, после которой катион Fe2+ может вернуться к аноду. Этот механизм может объяснить то наблюдение, что при наличии значительного количества железа в электролите часть электрического тока может проходить через ячейку, не внося вклада в перенос катионов меди. Следовательно, эта часть электрического тока представляет собой непродуктивное использование дорогостоящего ресурса.

Заявители также обнаружили, что из-за наличия железа в анодах, а значит, также и в электролите, для поддержания одинаковой производительности по катодной меди необходим дополнительный, но не вносящий вклада электрический ток, что увеличивает проблемы, которые решает настоящее изобретение. Этот увеличенный ток приводит к увеличению напряжения на ячейке, а также к еще более быстрому росту, что приводит к повышенным уровням загрязняющих веществ в катоде и к более быстрому достижению максимально допустимого уровня, как объяснялось ранее в данном документе. Более высокий ток также создает больше тепла в ячейке, и, возможно, горячие точки, что вызывает другие проблемы, описанные в другом месте в данном документе. Это также увеличивает плотность тока при той же производительности по меди, что увеличивает его вклад в загрязнение катода, что будет объяснено ниже.

Железо, когда оно растворяется из анода в электролит, увеличивает плотность и вязкость электролита, что влияет на механизмы массо- и теплопередачи в электролитической ячейке, например на движение катионов меди на их пути к катоду и скорость оседания тяжелых частиц анодного шлама на дно ванны. Высокое содержание Fe в аноде, а значит, также и в электролите, повышает сопротивление, которое катионы меди должны преодолевать на пути к катоду, а также сопротивление, которое анодные шламы должны преодолевать на пути к дну ячейки.

Именно по этой причине аноды в процессе по настоящему изобретению, а также расплавленная жидкая металлическая композиция по настоящему изобретению, должны содержать железо на уровне, который ниже заданного верхнего предела.

Расплавленная жидкая металлическая композиция по настоящему изобретению, а предпочтительно также и медный анод в процессе по настоящему изобретению, опционально содержит по меньшей мере 0,0001 мас.% железа, предпочтительно по меньшей мере 0,0005 мас.%, более предпочтительно по меньшей мере 0,0010 мас.%, еще более предпочтительно по меньшей мере 0,0025 мас.%, предпочтительно по меньшей мере 0,0050 мас.%, более предпочтительно по меньшей мере 0,0075 мас.%, еще более предпочтительно по меньшей мере 0,010 мас.%, предпочтительно по меньшей мере 0,015 мас.%, более предпочтительно по меньшей мере 0,020 мас.%, и еще более предпочтительно по меньшей мере 0,025 мас.% железа. Заявители обнаружили, что нет необходимости удалять железо из состава анода и/или расплавленной жидкой металлической композиции по настоящему изобретению до уровней ниже предела обнаружения, равного 1 мас. млн-1 (массовой миллионной доле), но предпочтительно оставлять небольшое количество железа. Это снижает ограничения, жесткость и рабочую нагрузку на предшествующих стадиях процесса, на которых производится металл, который составляет основу анодов в процессе по настоящему изобретению. Поэтому следует отметить, что нижний предел содержания железа, предписанный для расплавленной жидкой металлической композиции по настоящему изобретению, а также предписанный для состава медного анода, используемого в процессе по настоящему изобретению, не является существенным признаком изобретения, который был бы необходим для получения желаемого результата. Это не имеет никакого технического отношения к техническим эффектам, на которых основано настоящее изобретение. Соблюдение нижнего предела является предпочтительным из-за связанных с этим преимуществ, которые проявляются перед стадией электрорафинирования.

Заявители утверждают, что пирометаллургические процессы, которые производят жидкие расплавленные медные продукты, подходящие для их разливки в аноды для электрорафинирования, обычно используют металлическое железо в качестве восстановителя и/или в качестве источника энергии. Присутствие измеримого количества железа в расплавленной жидкой металлической композиции по настоящему изобретению и/или в составе анода такого процесса, как указанный, является поэтому полезным маркером, который указывает на то, что композиция и/или анод были изготовлены пирометаллургическим способом и не были результатом искусственного, обычно в лабораторном масштабе, объединения чистой меди с другими металлами высокой чистоты с целью получения анода, имеющего особенно желательный состав для экспериментальных целей и строго контролируемых испытаний.

Заявители обнаружили, что электрорафинирование медных анодов, которые содержат меньше меди и, следовательно, содержат высокие уровни примесей, обычно других металлов, при указанных высоких плотностях тока становится все более и более проблематичным, поскольку уровень примесей в аноде увеличивается, потому что загрязняющие анод вещества и высокие плотности тока взаимодействуют, усугубляя проблему анодной пассивации. Заявители обнаружили, что эта проблема может быть решена с помощью признаков настоящего изобретения, в частности, в комбинации друг с другом.

Заявители обнаружили, что введение газа и барботирование этого газа через электролит в промежутке между анодом и катодом при операции электрорафинирования, предпочтительно с анодной стороны промежутка, приводит к улучшенному перемешиванию электролита. При условии, что это введение газа выполняется должным образом, как описано ниже в данном документе, оно достигает этого эффекта локально, в промежутке между электродами, где его воздействие является наибольшим, в то время как оно почти не влияет на потоки жидкости в других местах ячейки, например на ее дне, где собирается значительная часть анодных шламов. Это улучшенное перемешивание жидкости, во-первых, улучшает физический перенос катионов Cu2+ от анода к катоду за счет конвекции. Это достигается за счет увеличения турбулентности в жидкости между электродами, ускорения переноса за счет конвекции, а также за счет уменьшения диффузионного пограничного слоя на поверхности анода и/или катода, который является застойным, и через который перенос осуществляется за счет диффузии. Еще одним преимуществом является более однородное распределение температуры и концентрации технологических химикатов по всей ячейке, что также улучшает однородность распределения тока. Эти эффекты дают преимущество, заключающееся в обеспечении высокой производительности ячейки, позволяя при этом поддерживать более низкую разность потенциалов в ячейке и получать катод более высокой чистоты по сравнению с отсутствием перемешивания или с меньшим перемешиванием ванны. Более низкая разность потенциалов в ячейке дает выгоду снижения потребляемой мощности при том же самом выходе продукта.

Не желая быть связанными такой теорией, заявители полагают, что это происходит из-за физического уменьшения и механического разрушения губчатой пленки, которая непрерывно образуется на поверхности анода, а также за счет улучшенной гомогенизации концентрации электролита с точки зрения уровней меди и/или загрязняющих металлов, температуры и добавок. Это уменьшает риск возникновения в ванне локальных «горячих точек» в отношении любого из этих параметров.

Такие горячие точки с точки зрения температуры и/или концентраций меди, загрязняющих металлов и добавок могут быть вредными. Загрязняющие металлы могут локально накапливаться и повышать разность потенциалов в ячейке или даже локально между одной конкретный парой электродов или между различными точками на одном и том же электроде, и следовательно могут снижать производительность ячейки, а также качество катода. Нехватка меди на катодном конце может снижать скорость осаждения. Локальные горячие точки растворимого металла, такого как никель, могут приводить к локальному отложению солей такого металла. Локальные скачки температуры могут вызывать повреждение стенок ячейки и/или путей изоляции, обеспечивающих электрическую изоляцию в промежутке между различными частями или элементами ячеек. Локальные скачки температуры могут также ускорять разрушение некоторых технологических химикатов или добавок и могут даже привести к преждевременному «раздеванию» катода, то есть к преждевременному, уже во время электрорафинирования, отделению слоя катодной меди от его подложки. Это преждевременное раздевание легко приводит к короткому замыканию и потере продукции.

Заявители утверждают, что заданный верхний предел содержания железа в аноде способствует получению обсужденных здесь преимуществ, таких как более низкое напряжение, более низкая потребляемая мощность и более низкое возникновение горячих точек. Ограничение содержания железа в электролите увеличивает выход по току и улучшает массо- и теплопередачу через электролит.

Заявители обнаружили, что признак, определяющий то, что скорость удаления электролита из электролитической ячейки должна соответствовать указанному нижнему пределу, дополнительно способствует увеличению перемешивания ванны. Это дополнительно увеличивает преимущества, описанные выше в связи с введением и барботированием газа через электролитическую ванну.

Заявители обнаружили, что высокие скорости электролита в ванне, вызванные высокой скоростью удаления электролита из ванны и/или дополнительной турбулентностью, вызываемой барботированием газа через ванну, дают неожиданно значительные эффекты, поскольку они ограничивают накопление, а значит, и толщину любой губчатой пленки и/или риск отложения частиц шлама на поверхности анода и/или катода. Заявители заметили, что губчатая пленка является довольно хрупкой, и полагают, что пузырьки газа могут также механически воздействовать на губчатую пленку. Заявители полагают, что высокие скорости жидкости в электролите также сильно способствуют разрушению губчатой пленки на аноде, а также отодвиганию взвешенных частиц анодного шлама от электродов.

Высокая скорость удаления электролита из ванны также ограничивает накопление твердых частиц в электролите, присутствующем в пространстве между анодом и катодом. Высокая скорость удаления дает возможность удалять по меньшей мере часть сформировавшихся частиц анодного шлама из удаленного электролита перед возвращением очищенного электролита обратно в ячейку электрорафинирования в качестве части настоящего изобретения. Признаки настоящего изобретения оказались значительно ограничивающими эффект «анодной пассивации», как объяснено в другом месте в настоящем документе.

Электролит, который удаляется из ячейки электрорафинирования, содержит взвешенные частицы анодных шламов. В то время как тяжелые частицы анодного шлама все еще могут легко опускаться через электролит, вопреки перемещению пузырьков газа через электролит, при этом более легкие частицы анодного шлама могут оседать не так легко и, скорее всего, будут стремиться двигаться вверх к поверхности, где они уносятся и удаляются из ячейки за счет перелива электролита. Таким образом, высокая скорость удаления электролита также означает высокую скорость удаления по меньшей мере части более легких анодных шламов. Это дает выгоду высокой скорости удаления анодных шламов из ячейки. Это придает то преимущество, что общее количество анодных шламов, которые могут накапливаться в ячейке с течением времени, остается ограниченным. При частом или непрерывном удалении анодных шламов, например путем уноса с удаляемым электролитом, вероятность попадания загрязняющих металлов в катоды уменьшается. Другое преимущество наличия более частого доступа к анодным шламам, чем только в конце цикла электрорафинирования, то есть только после того, как аноды израсходуются, состоит в том, что доступность анодных шламов распределяется на более широкий период времени. Это дает то преимущество, что любая дальнейшая обработка анодных шламов может быть распределена более равномерно во времени, что дает преимущества меньшего размера оборудования и более низких инвестиционных затрат в сочетании с более простой работой и ее планированием, даже до такой степени, что обработка анодного шлама может осуществляться в непрерывном режиме. Дополнительным преимуществом является то, что из-за значительной ценности, которую могут представлять эти анодные шламы, в значительной степени из-за присутствия ДМ, включая МПГ, улучшенный доступ к анодным шламам снижает количество оборотных средств, которые в среднем могут быть вовлечены в незавершенную продукцию из анодного шлама на эксплуатирующихся установках.

Заявители однако обнаружили, что чрезмерно высокий поток электролита через ячейку электрорафинирования может создавать другие проблемы. Обычно аноды и катоды в ячейке свисают свободно и строго вертикально под действием собственного веса, бок о бок и в чередующемся порядке на своем расчетном расстоянии от их ближайших соседей. Физическое расстояние между поверхностями анодов и катодов задает то расстояние, которое катионы должны проходить через электролит. Сопротивление, с которым этот физический поток катионов сталкивается при прохождении через электролит, является важным элементом общего электрического сопротивления в ячейке и, следовательно, вносит значительный вклад в разность потенциалов, которая требуется для преодоления общего электрического сопротивления и обеспечения желаемой плотности тока, а значит, и производительности ячейки. Физическое перемещение или смещение электродов в ячейке может привести к тому, что расстояние между электродами больше не будет равномерным, что приведет к неравномерному распределению плотности тока, локальному увеличению скорости роста катода и к неприемлемому локальному уровню добавок, а значит, и к сниженному качеству катода. Смежные электроды не должны также входить в физический контакт друг с другом, потому что это означает электрическое короткое замыкание. Короткое замыкание между анодом и катодом при электрорафинировании обнуляет разность электрических потенциалов между ними, которая является движущей силой электролиза, а значит, останавливает электрохимическое растворение анода и осаждение меди на катоде, и это при том, что большая часть электроэнергии преобразуется в локальное рассеяние тепла, что может даже привести к тому, что два электрода станут прочно соединенными друг с другом.

Движение жидкости в ячейке может подталкивать один электрод к его соседу и, следовательно, вызвать описанные выше проблемы, включая повышенный риск физического контакта. Эта проблема усложняется тем, что рост металла на катоде может быть неравномерным. Могут образовываться дендриты, которые могут выступать перпендикулярно поверхности катода. Также на поверхности анода могут образовываться неровности, такие как губчатая пленка, описанная в другом месте в настоящем документе. Поэтому расстояние между электродами, на которое рассчитана конкретная электролитическая ячейка, обычно является приемлемым балансом между, с одной стороны, желанием уменьшить требуемую разность потенциалов в ячейке, а, с другой стороны, желанием ограничить риск физического контакта между смежными электродами, а значит, и короткого замыкания на протяжении длительности полного электролитического цикла. Электродами, более склонными к перемещению из-за перемещения электролита при электрорафинировании, являются, в частности, катоды в начале электролитического цикла и/или находящимися ближе всего к входу электролита, поскольку они являются самыми легкими по весу и/или могут столкнуться с более высоким давлением потока жидкости. Аналогичным образом, аноды в конце цикла, называемые здесь отработанными анодами, также представляют значительный риск из-за своего уменьшенного веса.

В данной области техники, а также в некоторых из обсужденных выше документов, было предложено ограничивать перемещение электродов в электролитической ячейке физическими средствами, такими как направляющие у стенки или дна ячейки, в которые помещаются электроды при их опускании в электролитическую ячейку. Однако проблема заключается в том, что рост металла на катоде может прикреплять катод к направляющей или стойке, так что в конце электролитического цикла становится трудно или даже невозможно освободить катод из направляющих и/или стоек в ячейке. Проблема становится еще более трудноразрешимой при электрорафинировании, когда свежие аноды являются менее чистыми, то есть когда образуется больше анодного шлама и больше губчатой пленки, которая может образовываться на поверхности анода, а также из-за наличия большего количества загрязняющих частиц, которые могут попадать в катод. Поверхность катода может расти неравномерно, и рост катода может предпочтительно продолжаться на этих выступах из-за уменьшенного расстояния до анода, формируя тем самым «дендриты», которые все дальше отходят от остальной поверхности катода. В частности, когда аноды относительно богаты оловом и сурьмой, могут образовываться интерметаллические соединения Sn/Sb и/или оксиды, которые имеют тенденцию к сильному росту на стенках ячейки и боковых полосах заготовок и ухудшают высвобождение готового катода из каких-либо соединений или зажимов, предусмотренных на стенке или дне ячейки.

Другая проблема, связанная с обеспечением направляющих или зажимов для ограничения движения электрода относительно стенки или дна ячейки, состоит в том, что это препятствует удалению тяжелого анодного шлама из ячейки, в частности, когда это предпочтительно выполнять во время электролитического цикла. Эти направляющие электродов могут создавать препятствия для движения, например, всасывающей головки для удаления шлама со дна ячейки. Любое физическое крепление ко дну ячейки исключает извлечение шлама из ячейки до тех пор, пока оно не будет сначала снято. В свою очередь, вертикальные направляющие электродов вдоль стенок ячейки могут быть препятствиями для любых горизонтальных настенных приспособлений, направляющих всасывающую головку для извлечения шлама. Поэтому возможности снабжения направляющими электродов ограничены сочетанием с обеспечением возможности удаления тяжелых анодных шламов во время электролитического цикла.

Заявители обнаружили, что процесс электрорафинирования по настоящему изобретению из-за высокого содержания примесей в анодах ограничивает возможные варианты обеспечения направляющих для ограничения движения электродов в ячейке. Таким образом, цель верхнего предела, который задается для скорости удаления электролита из ячейки в процессе по настоящему изобретению, состоит в том, чтобы ограничить перемещение электродов во время работы и, следовательно, риск короткого замыкания, в то же время избегая потребности в значительном снабжении физическими направляющими электродов, например, вдоль стенок ячейки или на дне ячейки, чтобы не нарушалось извлечение шлама. Ограничение скорости обновления электролита в ячейке также экономит капитальные и эксплуатационные затраты на оборудование и энергию, требуемые для циркуляции электролита.

Таким образом, заявители обнаружили, что электрорафинирование может успешно применяться для производства высококачественных катодов, начиная с анодов более низкой чистоты, при условии, что газ вводится и барботируется через электролит, а поток электролита через электролитическую ячейку является достаточно высоким для того, чтобы контролировать концентрацию более легкого анодного шлама в ячейке, но при этом остается достаточно низким для того, чтобы движение электродов, вызываемое давлением потока жидкости, оставалось низким и устраняло необходимость в обеспечении физических направляющих для ограничения движения электродов, так что извлечение тяжелого анодного шлама из ячейки не нарушается.

Таким образом, настоящее изобретение снижает отрицательные влияния на качество катода, которые могут быть вызваны повышенным уровнем примесей в медных анодах. В результате настоящее изобретение позволяет перерабатывать менее чистые медные аноды, то есть аноды, имеющие значительно более высокий уровень примесей.

Заявители обнаружили, что процесс по настоящему изобретению значительно ослабляет требования к чистоте медного потока, который может быть подходящим для разливки в аноды, которые далее могут быть рафинированы в катоды из коммерческой высокочистой меди посредством электрорафинирования. Процесс по настоящему изобретению допускает намного более высокие концентрации загрязняющих металлов в анодах по сравнению с текущим уровнем техники. Это означает, что предшествующий процесс, с помощью которого производятся аноды, может эксплуатироваться с меньшей строгостью, например с менее жесткими ограничениями по качеству, что может дать выгоду более высокой производительности.

Заявители обнаружили, что процесс по настоящему изобретению позволяет получать эту выгоду без какого-либо значительного компромисса по отношению к извлечению меди в медный катод.

Заявители дополнительно обнаружили, что процесс по настоящему изобретению позволяет получать эту выгоду одновременно с ограничением количества других попадающих в медный катод металлов коммерчески допустимыми уровнями.

Заявители дополнительно обнаружили, что процесс по настоящему изобретению открывает опциональную возможность для максимально возможного извлечения многих из металлических загрязняющих примесей в анодном металле, который включает в себя Bi, Sn, Pb, As и Sb, а также драгоценные металлы, такие как Ag, Au, Pd, Pt, в качестве части побочного продукта анодного шлама.

Заявители дополнительно обнаружили, что процесс по настоящему изобретению открывает необязательную возможность для максимально возможного извлечения никеля, который может присутствовать в анодном металле, из электролита.

Преимущества более низких требований к качеству анодного металла состоят в том, что (а) на предшествующих пирометаллургических стадиях извлечения меди можно использовать сырье, имеющее гораздо более низкую чистоту, и/или что расширяется рабочее окно для производства рафинированной меди, подходящее для стадии электрорафинирования, и (b) ослабляются ограничения по составу, налагаемые на сырье, которое считается приемлемым для этого первичного извлечения меди с помощью пирометаллургических стадий.

Поэтому настоящее изобретение также дает преимущества (а) ослабления требований к приемлемому качеству исходного сырья на предшествующих пирометаллургических технологических стадиях, так что может обрабатываться сырье, которое более сильно загрязнено перечисленными металлами и, следовательно, может быть более доступным при более выгодных с экономической точки зрения условиях, и (b) сокращения эксплуатационных проблем и затрат на предшествующих пирометаллургических стадиях для получения потока очищенной меди, который подходит для электрорафинирования меди из менее богатого медью сырья.

Было найдено, что настоящее изобретение придает эти преимущества при сохранении преимуществ операции электрорафинирования, которая позволяет работать с длинными циклами замены анода, с высокой производительностью и при высокой плотности тока и низком потреблении энергии. Заявители обнаружили, что процесс по настоящему изобретению может быть обеспечен таким образом, что он должен прерываться только для замены анодов, но, как будет объяснено далее в этом документе, концентрацию электролита, а также накопление анодного шлама в ячейке и в электролите, можно хорошо контролировать, и даже катоды могут заменяться без остановки процесса электролиза.

Настоящее изобретение достигает этой цели за счет уменьшения эффекта анодной пассивации и накопления загрязняющих веществ в электролите. Также получаются и другие преимущества, такие как возможное селективное извлечение Ni из Cu, а также других металлов посредством анодных шламов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

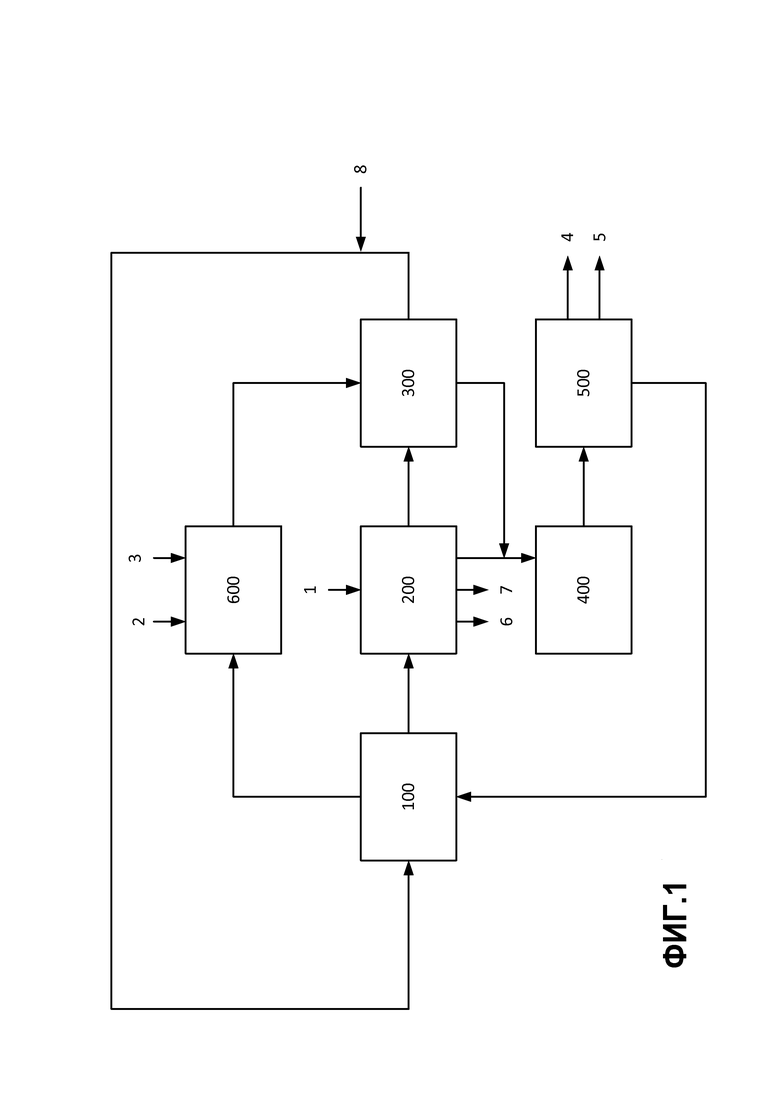

Фиг. 1 показывает блок-схему основной части одного варианта осуществления процесса по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет далее описано в виде конкретных вариантов осуществления с возможными ссылками на конкретные чертежи, но изобретение ограничивается не ими, а только формулой изобретения. Описанные чертежи являются лишь схематичными и неограничивающими. На чертежах размер некоторых из элементов может быть преувеличен и изображен не в масштабе для иллюстративных целей. Размеры и относительные размеры на чертежах не обязательно соответствуют фактическим.

Кроме того, термины «первый», «второй», «третий» и т.п. в описании и в формуле изобретения используются для различения подобных элементов, а не обязательно для того, чтобы описать последовательный или хронологический порядок. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и варианты осуществления изобретения могут работать в других последовательностях, отличающихся от описанных и/или проиллюстрированных здесь.

Кроме того, термины «верх», «низ», «над», «под» и т.п. в описании и в формуле изобретения используются для описательных целей, а не обязательно для описания относительных положений. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и описанные здесь варианты осуществления изобретения могут работать в других ориентациях, отличающихся от описанных или проиллюстрированных здесь.

Термин «содержащий», используемый в формуле изобретения, не должен рассматриваться как ограничиваемый теми элементами, которые перечислены в контексте с ним. Он не исключает наличия других элементов или стадий. Он должен рассматриваться как характеризующий наличие заявленных признаков, предметов, стадий или компонентов, но не исключает присутствия или добавления одного или более других признаков, предметов, стадий или компонентов, или их групп. Так, объем «изделия, содержащего средства A и B,» не может быть ограничен объектом, который состоит исключительно из средств А и B. Это означает лишь то, что A и B являются единственными элементами, представляющими интерес в предмете, связанном с настоящим изобретением. В соответствии с этим термины «содержащий» и «включающий в себя» охватывают более ограничивающие термины «состоящий по существу из» и «состоящий из». Следовательно, при замене формулировок «содержащий» и «включающий в себя» на «состоящий из» эти термины создают основу предпочтительных, но суженных вариантов осуществления, которые также предлагаются как часть содержания настоящего документа относительно настоящего изобретения.

Если явно не указано иное, все приведенные здесь значения включают в себя конечные точки указанных интервалов, а значения содержания ингредиентов или компонентов композиций выражены в массовых процентах, или в мас.% каждого ингредиента в композиции.

Дополнительно, каждое используемое здесь соединение может взаимозаменяемо упоминаться с использованием его химической формулы, химического названия, сокращения и т.д.

Настоящее изобретение направлено на электрорафинирование меди, то есть очистку медного потока, содержащего примеси, в частности другие металлы, из которого делаются аноды, в медные катоды, имеющие более высокую чистоту меди. Это существенно отличается от электрохимического извлечения меди. При гидрометаллургическом извлечении меди из руд или другого сырья металлы выщелачиваются из исходного твердого вещества в жидкий выщелачивающий раствор, растворяя металлы с помощью растворов сильной кислоты (такой как серная кислота или соляная кислота). На последующей стадии электрохимического извлечения медь может быть извлечена из жидкого выщелачивающего раствора или из его концентрата путем выборочного выталкивания катионов меди из раствора и осаждения меди на катоде под действием разности потенциалов между катодом и химически инертным анодом, обычно выполненным из свинца, на котором поверхностная вода электрохимически разлагается на газообразный кислород (O2, выходящий из ячейки) и протоны (H+), которые остаются в растворе. На каждый образованный протон высвобождается один электрон. Эти электроны проходят через электрическую цепь от анода к катоду и собираются на катоде для осаждения металлической меди (в первую очередь за счет реакции Cu2+ + 2e- → Cu), аналогично тому, что происходит на катоде во время электрорафинирования.

Поскольку электрохимическое извлечение должно также разлагать воду на кислород и протоны, выше в данном документе было объяснено, что теоретически минимальная требуемая разность потенциалов в ячейке электрохимического извлечения меди является значительно более высокой, чем у ячейки электрорафинирования меди. Практическая разность потенциалов в ячейке электрохимического извлечения меди составляет по меньшей мере 1,6 В, а на практике используется разность потенциалов в диапазоне 1,6-2,5 В для того, чтобы также преодолеть дополнительные сопротивления в электролите электрохимического извлечения.

В контексте настоящего изобретения под скоростью обновления электролита в электролитической ячейке понимается скорость удаления электролита в процентах относительно объема жидкости пустой электролитической ячейки в единицу времени, обычно в час. Под пустой электролитической ячейкой понимается количество жидкости, которую может содержать ячейка, когда она еще пуста, то есть до введения в нее электродов, других элементов или погружного вспомогательного оборудования, такого как направляющие для электродов и/или всасывающие патрубки, и/или трубопроводы и/или распределительные устройства для входящих и/или выходящих текучих сред, газа и/или жидкости. Скорость обновления в контексте настоящего изобретения представляет собой скорость обновления электролитической ячейки, точнее одной или более ячеек, принадлежащих одной и той же установке электрорафинирования, и поэтому является полностью независимой от объема какого-либо сливаемого потока, который обычно непрерывно отбирается из циркулирующего электролита, который также можно рассматривать как «скорость обновления», но уже относительно всего цикла электролита в целом, и который не имеет никакого отношения к скорости обновления, определенной в контексте настоящего изобретения.

Предписания для скорости обновления в контексте настоящего изобретения относятся к средней скорости обновления в течение всего электролитического цикла, то есть периода работы между двумя последовательными заменами анода. Далее в этом документе мы обсудим, что из ячейки может удаляться более одного потока электролита и что такой удаляемый поток не обязательно должен быть непрерывным, но может быть прерывистым. Поэтому может случиться так, что во время определенных периодов работы скорость удаления электролита из ячейки может периодически значительно увеличиваться. Поэтому предписание для средней скорости обновления в контексте настоящего изобретения представляет собой среднее значение на протяжении всего электролитического цикла, включая любые периоды, во время которых скорость удаления электролита является более высокой. Период времени для средней скорости обновления относится только ко времени работы, то есть к тому времени, когда ячейка по меньшей мере частично находится в рабочем режиме с проходящим через ячейку электрическим током.

В одном варианте осуществления настоящего изобретения разность потенциалов между катодом и анодом в электролитической ячейке составляет самое большее 1,5 В, предпочтительно самое большее 1,4 В, более предпочтительно самое большее 1,3 В, еще более предпочтительно самое большее 1,2 В, предпочтительно самое большее 1,1 В, более предпочтительно самое большее 1,0 В, еще более предпочтительно самое большее 0,9 В, предпочтительно самое большее 0,88 В, более предпочтительно самое большее 0,85 В, еще более предпочтительно самое большее 0,83 В, предпочтительно самое большее 0,80 В, более предпочтительно самое большее 0,7 В, и еще более предпочтительно самое большее 0,6 В. Предпочтительно, заданный верхний предел напряжения соблюдается на протяжении всего электролитического цикла, включая конец цикла, когда аноды становятся по существу израсходованными и подлежат замене, а напряжение на ячейке обычно является самым высоким. Заявители предпочитают поддерживать напряжение в ячейке ниже заданного верхнего предела, потому что оно уменьшает загрязнение катода и улучшает его качество, и при этом оно уменьшает риск чрезмерного увеличения сопротивления в ячейке, что может привести к скачкам температуры, которые могут вызывать термические напряжения, аддитивный пробой и другие нежелательные эффекты.

В одном варианте осуществления настоящего изобретения анод содержит самое большее 97,5 мас.% меди, предпочтительно самое большее 97,0 мас.%, более предпочтительно самое большее 96,5 мас.%, еще более предпочтительно самое большее 96,0 мас.%, предпочтительно самое большее 95,5 мас.%, более предпочтительно самое большее 95,0 мас.%, еще более предпочтительно самое большее 94,5 мас.%, предпочтительно самое большее 94,0 мас.%, более предпочтительно самое большее 93,5 мас.%, еще более предпочтительно самое большее 93,0 мас.%, предпочтительно самое большее 92,5 мас.%, более предпочтительно самое большее 92,0 мас.%, и еще более предпочтительно самое большее 91,5 мас.% меди. Заявители обнаружили, что некоторые из выгод настоящего изобретения становятся еще более значительными, когда аноды являются менее чистыми, то есть содержат больше иных металлов, отличающихся от меди. Например, это расширяет требования к приемлемому качеству сырья для предшествующих пирометаллургических стадий процесса, а также рабочее окно для предшествующих пирометаллургических стадий, с помощью которых производится анодный металл.

В одном варианте осуществления настоящего изобретения анод и/или расплавленная жидкая металлическая композиция по настоящему изобретению содержит самое большее 0,90 мас.% железа, предпочтительно самое большее 0,80 мас.%, более предпочтительно самое большее 0,70 мас.%, еще более предпочтительно самое большее 0,60 мас.%, предпочтительно самое большее 0,50 мас.%, более предпочтительно самое большее 0,40 мас.%, еще более предпочтительно самое большее 0,30 мас.%, предпочтительно самое большее 0,25 мас.%, более предпочтительно самое большее 0,20 мас.%, еще более предпочтительно самое большее 0,15 мас.%, предпочтительно самое большее 0,10 мас.%, и еще более предпочтительно самое большее 0,050 мас.% железа. Это дает то преимущество, что электролит будет также содержать меньше железа и что проблемы, связанные с присутствием катионов железа в электролите, будет легче удержать на низком уровне, вплоть до приемлемого, или даже практически исключить.

В одном варианте осуществления настоящего изобретения плотность тока через ячейку составляет по меньшей мере 190 A/м2, предпочтительно по меньшей мере 200 A/м2, более предпочтительно по меньшей мере 210 A/м2, еще более предпочтительно по меньшей мере 220 A/м2, предпочтительно по меньшей мере 230 A/м2, более предпочтительно по меньшей мере 240 A/м2, еще более предпочтительно по меньшей мере 250 A/м2, предпочтительно по меньшей мере 260 A/м2, более предпочтительно по меньшей мере 270 A/м2, и еще более предпочтительно по меньшей мере 280 A/м2. Более высокая плотность тока через ячейку обычно дает преимущество, заключающееся в увеличении производительности ячейки, в частности, если вклад тока в перенос катионов меди поддерживается на высоком уровне, а часть тока, которая используется механизмами, не вносящими вклад в перенос катионов меди от анода к катоду, поддерживается на низком уровне, например путем поддержания низкого количества катионов железа в электролите, например при использовании анодов, содержащих железо на уровне ниже заданного предела.

В одном варианте осуществления настоящего изобретения плотность тока через ячейку составляет самое большее 400 A/м2, предпочтительно самое большее 390 A/м2, более предпочтительно самое большее 380 A/м2, еще более предпочтительно самое большее 370 A/м2, предпочтительно самое большее 360 A/м2, более предпочтительно самое большее 350 A/м2, еще более предпочтительно самое большее 340 A/м2, предпочтительно самое большее 330 A/м2, более предпочтительно самое большее 320 A/м2, еще более предпочтительно самое большее 310 A/м2, предпочтительно самое большее 300 A/м2, более предпочтительно самое большее 290 A/м2, и еще более предпочтительно самое большее 280 A/м2. Заявители обнаружили, что соблюдение предписанного верхнего предела плотности тока через ячейку дает преимущество, заключающееся в том, что проблемы, которые усугубляются более высокой плотностью тока, остаются управляемыми, и полезные эффекты настоящего изобретения достигаются легче. Эти проблемы были описаны в другом месте в настоящем документе, и анодная пассивация представляет собой яркий пример такой проблемы.

В одном варианте осуществления настоящего изобретения электролит удаляют из ячейки со средней скоростью обновления более чем 30%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 40%, еще более предпочтительно по меньшей мере 45%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 55%, еще более предпочтительно по меньшей мере 60% в час, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 75%, еще более предпочтительно по меньшей мере 80%, предпочтительно по меньшей мере 85%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95%, предпочтительно по меньшей мере 100%, более предпочтительно по меньшей мере 105%, и еще более предпочтительно по меньшей мере 110% в час. Скорость обновления и ее среднее значение были определены выше. Указанная скорость обновления учитывает только объем первого потока электролита, покидающего ячейку путем перелива. Любой другой покидающий ячейку поток электролита, такой как второй поток электролита, содержащий анодные шламы, который описывается позже в этом документе, является дополнением к скорости обновления первым потоком. Заявители обнаружили, что более высокая скорость обновления электролита является важным фактором в управлении количеством анодного шлама в ячейке. Это является важным элементом, способствующим поддержанию высокого качества катода, несмотря на высокий уровень примесей в анодах. Это дополнительно дает другие преимущества, такие как более быстрый доступ к ценному анодному шламу для его дальнейшего обогащения. Более высокая скорость обновления также способствует увеличенному перемешиванию в жидкой ванне, находящейся в электролитической ячейке. Более высокие потоки жидкости сами по себе могут вызвать некоторую степень турбулентности жидкости, по меньшей мере локально, сверх вклада введения газа и барботажа, и, следовательно, действительно помогают в уменьшении толщины застойных пленок жидкости, которые неизбежно образуются на поверхностях анода и/или катода и облегчают перемещение катионов меди от анода к катоду. Благодаря верхнему пределу содержания железа, заданному для состава анода, более высокая скорость обновления не приводит к значительному увеличению нагрузки, вызываемой катионами железа в электролите.