Изобретение относится к области энергетики и может быть использовано при создании новых и совершенствовании действующих парогазовых установок /ПГУ/ контактного типа (ПГУ-К), предназначенных для выработки электроэнергии и тепла, а также в качестве силового привода, например, компрессоров газоперекачивающих станций магистральных газопроводов.

Известны ПГУ-К со смешением пара с продуктами сгорания: пар впрыскивают в газовый тракт под давлением в камеру сгорания, в проточную часть турбины. Рабочее тело в ПГУ-К - парогазовая смесь (ПГС). Такие установки отличаются наибольшей эффективностью по сравнению с обычными паро- или газотурбинными установками и комбинированными ПГУ, но без смешения: они превосходят лучшие современные паротурбинные установки по удельной мощности на 20-100% и более, по КПД на 5-10% и более при меньших капитальных и эксплуатационных затратах.

Преимущества цикла ПГУ-К перед ПГУ без смешения (комбинированные схемы с высоконапорным парогенератором) связаны с эффектом от впрыска пара: охлаждение турбинных лопаток, увеличение массы рабочего тела, улучшение технико-экономических показателей (ТЭП) и др. Работа на парогазовой смеси резко улучшает экологические показатели: снижается содержание оксидов азота NOx в отходящих газах в результате их подавления в присутствии водяных паров и уменьшения температуры.

Все это обеспечивает высокие показатели контактных ПГУ, делает их перспективным направлением в развитии станционной энергетики.

Известен способ регенерации тепла с установкой, заключающийся в том, что тепло отходящих газов из турбины утилизируют в котле-парогенераторе, а полученный пар направляют на впрыск в газовый тракт турбины (В.А. Зысин. Комбинированные парогазовые установки и циклы. М., ГЭИ, 1962 г., стр. 18).

Принципиальный недостаток известного способа заключается в безвозвратных потерях исходной воды, потребности в водном источнике, дорогостоящей специальной подготовке воды (по требованиям к котловой питательной воде).

Наиболее близким к предлагаемому является техническое решение по а.с. СССР N 1048265 (F 25 В 29/00, F 25 В 11/00, F 01 К 25/10 от 06.05.1982 г.), которое принято в качестве прототипа.

В предлагаемой парогазовой установке контактного типа реализуется способ, включающий сжатие воздуха в компрессоре, сжигание топлива в камере сгорания в сжатом воздухе с впрыском пара, подачу в турбину ПГС и охлаждение ее после турбины последовательно в утилизационном котле-парогенераторе и в теплообменнике-водонагревателе, соединенном с внешним потребителем тепла, дальнейшую подачу газов в детандер, сепарацию и удаление капельной влаги, впрыск полученного пара в газовый тракт турбины.

Установка содержит газовую турбину с камерой сгорания, компрессор, детандер, электрогенератор, газовый тракт с последовательно установленными в нем утилизационным котлом-парогенератором, теплообменником-водонагревателем, соединенным с внешним потребителем тепла, и оснащена системой подачи из котла и впрыска пара в газовый тракт турбины.

В теплообменнике нагревается проточная вода из источника извне. Нагретая вода направляется внешнему потребителю и частично в котел-утилизатор. В сепараторе за теплообменником охлажденные газы освобождаются от капельной влаги, которая удаляется из контура; теплые газы из последней ступени хвостовых поверхностей выбрасываются в атмосферу.

Задача регенерации тепла и воды в известном решении не ставится и не решается, а преследуется цель - повышения экономичности на переменных режимах работы, одновременная выработка тепла и холода.

Техническая задача, решаемая в предлагаемом изобретении, заключается в снижении энерготехнологических потерь и улучшении технико-экономических и экологических показателей процесса, обеспечении замкнутого контура цикловой воды путем глубокой утилизации тепла отходящих газов, включая теплоту конденсации водяных паров.

Техническая задача решается за счет того, что в способе, включающем сжатие воздуха в компрессоре, сжигание топлива в камере сгорания с впрыском пара, подачу полученной парогазовой смеси в газовую турбину, охлаждение отработанной в турбине смеси последовательно в утилизационном котле-парогенераторе и в теплообменнике-водонагревателе, соединенном с внешним потребителем тепла, дальнейшую подачу ПГС в детандер, сепарацию и удаление капельной влаги из парогазовой смеси. Температуру ПГС на входе в теплообменник-водонагреватель поддерживают на 10-20oC выше температуры воды, подаваемой потребителю тепла, при этом давление ПГС поддерживают выше давления насыщения при указанной температуре на 0,03-0,05 МПа, а полученный конденсат отводят, подвергают дегазации и подают в утилизационный котел-парогенератор.

С целью повышения экономичности процесса путем уменьшения работы сжатия в компрессоре, сжатый воздух между первой и второй ступенями компрессора охлаждают и увлажняют в воздухоохладителе смешивающего (контактного) типа путем контактного тепломассообмена с конденсатом в капельном состоянии, после чего охлажденный и увлажненный воздух направляют во вторую ступень компрессора, а подогретый конденсат - в утилизационный котел-парогенератор.

Способ реализуют в парогазовой установке, содержащей газовый контур, в котором установлены компрессор, камера сгорания, газовая турбина, утилизационный котел-парогенератор, теплообменник-водонагреватель, соединенный с внешним потребителем тепла, сепараторы капельной влаги и детандер, при этом компрессор и детандер выполнены многоступенчатыми, и установка дополнительно снабжена системой отвода, сбора, обработки и циркуляции конденсата, включающей последовательно расположенные выносные статические сепараторы капельной влаги, установленные между ступенями детандера и расположенные на его выходе, конденсатоотводчик, установленный на теплообменике-водонагревателе, воздухоохладитель смешивающего типа, деаэратор для дегазации конденсата и конденсатные насосы.

Сущность изобретения заключается в том, что создается замкнутый пароводяной тракт от входа до выхода котла, в котором полностью конденсируется пар, и рабочее тело циркулирует в замкнутом контуре.

При использовании предлагаемого способа снижается содержание оксидов азота NOx в отходящих газах под воздействием водяных паров и уменьшения температуры отходящих газов.

Главная отличительная особенность способа и установки - реализуемый процесс конденсации водяного пара из ПГС в замкнутом контуре без контактного теплообмена с проточной охлаждающей водой путем переноса этого процесса в область более высоких давлений, чем в обычном конденсаторе, что влечет за собой повышение температурного уровня выделения скрытой теплоты парообразования и позволяет использовать ее, например, для целей отопления.

Схема ПГУ-К с конденсацией особенно эффективна при утилизации продуктов сгорания природного газа благодаря повышенному содержанию в них водяных паров и высокому качеству выделяющегося из продуктов сгорания конденсата - обессоленной воды. Он не содержит растворенных солей и является химически чистой синтетической водой. После дегазации такой конденсат может использоваться в качестве питательной воды котлов, другая механическая или химическая очистка не требуется.

Современные технологии газификации низкосортных топлив, в том числе сернистых и зольных углей, с получением чистого продукта открывают возможности работы предлагаемых ПГУ-К на этих топливах, т.е. делают их топливную базу практически неограниченной.

В данном способе заявляется перепад температур теплоносителей в теплообменнике-водонагревателе - ПГС и сетевой воды на выходе, т.е. горячей воды, подаваемой внешнему потребителю тепла. Этот перепад составляет пределы 10 - 20 градусов, выбран опытным путем и является оптимальным. При этом достигаются наиболее экономичные характеристики этого узла: массогабаритные параметры, стоимость, надежность и др. При температурном перепаде меньше 10 градусов эти характеристики ухудшаются: возрастают размеры, металлоемкость, стоимость конструкции, усложняется задача ее размещения в газоходе и др. При температурном интервале больше 20 градусов массогабаритные параметры улучшаются, но значительно повышается требуемое по условиям конденсации давление смеси, а с ним ужесточаются требования к конструкции самого теплообменника и всего узла, к его эксплуатации.

Заявляемый перепад давлений ПГС и воды на линии насыщения - 0,03-0,05 МПа - также выбран опытным путем как оптимальный, поскольку является минимально достаточным для регенерации (выведения) основной массы водяных паров из ПГС, порядка 90% и более.

Если перепад давления будет менее 0,03 МПа, ухудшаются условия конденсации, ее интенсивность, а если перепад давления будет более 0,05 МПа, то это приведет к удорожанию установки, ухудшению условий работы и т.д.

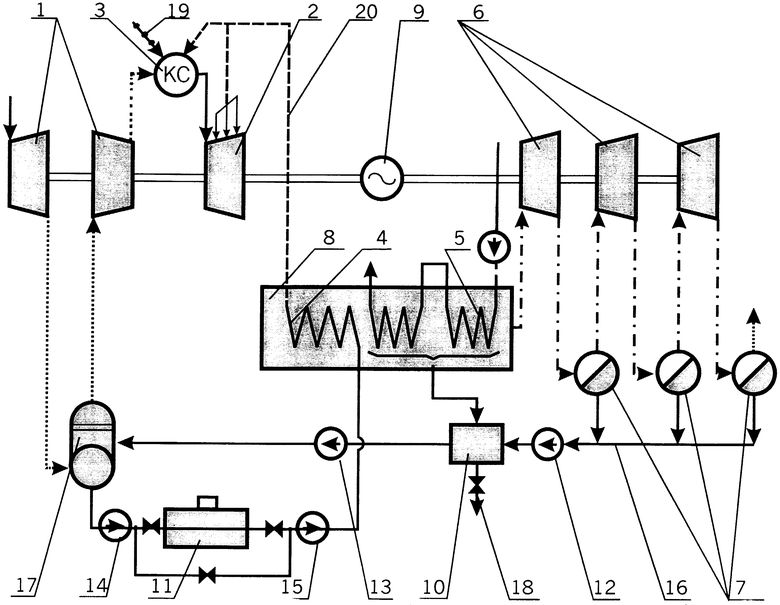

На чертеже изображена схема парогазовой установки.

В газовом контуре установки последовательно установлены многоступенчатый компрессор 1, газовая турбина 2 с камерой сгорания 3, утилизационный котел-парогенератор 4, теплообменник-водонагреватель 5, многоступенчатый детандер 6, оборудованный сепараторами 7 капельной влаги.

Котел-парогенератор 4 и теплообменник-водонагреватель 5 заключены в герметичную теплоизолированную камеру 8. На валу газовой турбины 2 установлен электрогенератор 9. Установка снабжена системой отвода, сбора, обработки и циркуляции конденсата, включающей сепараторы 7 капельной влаги, конденсатоотводчик 10 конденсата от камеры 8, деаэратор 11 и конденсатные насосы 12, 13, 14 и 15, соединенные конденсатной линией 16.

Между ступенями компрессора 1 установлен воздухоохладитель 17 смешивающего типа. Конденсатоотводчик 10 снабжен патрубком с вентилем 18 для удаления из конденсатной линии избыточного конденсата. Линия 19 служит для подачи топлива в камеру сгорания 3. Котел-парогенератор 4 соединен паропроводом 20 с газовой турбиной 2 и камерой сгорания 3.

Способ реализуют следующим образом.

Наружный воздух засасывают и сжимают в многоступенчатом компрессоре 1, сжатый воздух и топливо по линии 19 подают в камеру сгорания 3, куда также впрыскивают пар из утилизационного котла-парогенератора 4 по паропроводу 20. Образующуюся парогазовую смесь направляют в турбину 2. Отработавшую в турбине ПГС охлаждают последовательно в утилизационном котле-парогенераторе 4 и теплообменнике-водонагревателе 5, соединенном с внешним потребителем тепла (тепловая нагрузка). На входе в теплообменник-водонагреватель 5 температуру ПГС поддерживают на 10-20oC выше температуры воды, подаваемой потребителю, а давление ПГС поддерживают выше давления насыщения при указанной температуре на 0,03-0,05 МПа. В этих условиях происходит конденсация основной части водяных паров, содержащихся в ПГС, а полученный конденсат отводят, подвергают дегазации и подают в котел-парогенератор 4. Охлажденную ПГС из теплообменника 5 подают в многоступенчатый детандер 6 для срабатывания избыточного давления и сепараторы 7 для улавливания и отвода конденсата в виде капельной влаги.

Конденсат из сепараторов 7 откачивают конденсатным насосом 12 в конденсатную линию 16. Конденсат от теплообменника 5 отводят с помощью конденсатоотводчика 10, а избыточную воду удаляют через патрубок 18. Далее насосом 13 конденсат закачивают под напором в верхнюю часть воздухоохладителя 17, где его распыляют с помощью форсунок; в его нижнюю часть подают сжатый воздух из первой ступени компрессора 1. В воздухоохладителе 17 в процессе противоточного контактного теплообмена сжатого воздуха и конденсата в капельном состоянии воздух увлажняют и охлаждают, а конденсат нагревают. После этого воздух направляют во вторую ступень компрессора 1, а конденсат с помощью насоса 14 откачивают в деаэратор 11, где производят его дегазацию. Из деаэратора 11 насосом 15 очищенный конденсат подают в утилизационный котел-парогенератор 4.

Пример конкретной реализации способа.

Наружный атмосферный воздух с температурой 15oC засасывается в количестве 100 кг/с (модельный режим) в первую ступень компрессора 1, где его сжимают до давления 0,655 МПа, при этом он нагревается до 248oC. Из первой ступени воздух с такими параметрами подают на промежуточное охлаждение в воздухоохладитель 17; сюда же под напором подают конденсат из конденсатной линии в количестве 58,4 кг/с и распыляют с помощью форсунок-распылителей. В результате контактного тепломассообмена в противотоке конденсата в капельном состоянии и компрессорного воздуха последний охлаждают до 88oC и подают во вторую ступень компрессора 1. В ней воздух сжимают до 6,45 МПа, его температура повышается до 451oC.

В камеру сгорания 3 подают по линии 19 топливо (природный газ, состоящий в основном из метана) в количестве 5,263 кг/с с коэффициентом расхода воздуха 1,1 и впрыскивают пар из котла-парогенератора 4 с параметрами впрыска: расход 46,8 кг/с, температура 287oC, давление 6,69 МПа. Пар впрыскивают и в турбину 2 для охлаждения лопаток (экологический впрыск).

На входе в турбину 2 образующаяся ПГС в количестве 158,4 кг/с имеет давление 6,26 МПа и температуру 1310oC. Отработавшую в турбине 2 ПГС с расходом 163,6 кг/с, температурой 632oC и давлением 0,315 МПа направляют в герметичную камеру 8, где она отдает тепло последовательно утилизационному котлу-парогенератору 4 и теплообменнику 5. При этом давление и температуру ПГС поддерживают на уровне: на входе 0,3101 МПа и 123oC и на выходе 0,3054 МПа и 80oC (ср. с давлением на линии насыщения при температурах 123 и 80oC соответственно 0,22 и 0,1013 МПа).

Далее ПГС с большим избыточным давлением (0,3054 МПа) направляют в многоступенчатый детандер 6 для срабатывания этого давления. Режим работы последнего поддерживают таким, что на его выходе отработавшая ПГС имеет температуру 49,5oC и давление 0,1013 МПа, т.е. минимально достаточное для выхлопа в атмосферу. Такие параметры обеспечивают максимально возможную тепловую эффективность процесса.

При заявляемом температурном перепаде теплоносителей 10-20oC в теплообменнике возможен подогрев воды до 103-113oC, что, в порядке примера, соответствует средним тепловым нагрузкам для России в отопительном сезоне, т.е. рассматривается характерная практическая ситуация.

Поскольку поддерживаемые в камере 8 на участке теплообменника 5 давления 0,3101 и 0,3054 МПа существенно выше давления насыщения при данных температурах ПГС соответственно 0,22 и 0,1013 МПа, то на этом участке камеры 8 происходит практически полная конденсация содержащихся в ПГС водяных паров (порядка 93% в данном примере), включая и пары, образующиеся от сжигания водорода топлива, с выделением соответствующего количества тепла парообразования. Остальное выделяется и конденсируется в детандере 6, так что в атмосферу выбрасывают практически сухие и холодные газы - продукты сгорания.

В предложенном способе главное значение имеет давление ПГС на входе в теплообменник 5, так как падение давления на участке невелико, в нашем примере 0,0047 МПа.

Работа по предлагаемому способу характеризуется следующими показателями:

- мощность компрессора, первой и второй ступеней 23,9 и 43,1 МВт;

- степень расширения и мощность турбины 19,9 и 182,8 МВт;

- расход воды в котле-парогенераторе 52 кг/с;

- давление и температура воды на входе 8,7 МПа и 88oC;

- параметры впрыска: расход 46,8 кг/с, температура 287oC, давление 6,7 МПа;

- расход и температура конденсата 60,4 кг/с, 80oC;

- мощность детандера 9,59 МВт;

- полезная мощность установки 124 МВт;

- отпуск тепла потребителю 148,8 МВт, в том числе за счет конденсации 98,6%;

- избыток конденсата в цикле 4,7 кг/с;

- КПД брутто 47,1%;

- коэффициент использования топлива (с учетом выработки тепла и электроэнергии) 93%.

Таким образом, предлагаемые способ и устройство решают поставленную задачу: обеспечивают высокоэкономичную комбинированную выработку электроэнергии и тепла для отопительных целей и других нужд в парогазовом цикле контактного типа с полной регенерацией воды, т.е. с замкнутым контуром цикловой воды. При этом практически все отпускаемое внешнему потребителю тепло вырабатывается за счет конденсации паров ПГС. Таковы эффект, преимущества и отличительная особенность заявляемого технического решения.

Изобретение относится к области энергетики и решает задачу совершенствования работы парогазовых установок контактного типа. Техническая задача решается за счет того, что отработавшую в турбине парогазовую смесь (ПГС) подают последовательно в утилизационный котел-парогенератор и теплообменник-водонагреватель, соединенный с внешним потребителем тепла, температуру ПГС на входе в этот теплообменник поддерживают на 10-20oС выше температуры воды, подаваемой потребителю тепла, а давление ПГС поддерживают выше давления насыщения при указанной температуре на 0,03-0,05 МПа, при этом полученный конденсат отводят, подвергают дегазации и подают в котел. Парогазовая установка для реализации способа дополнительно снабжена системой отвода, сбора, обработки и циркуляции конденсата, включающей выносные статистические сепараторы капельной влаги, конденсатоотводчик на теплообменнике-водонагревателе, деаэратор конденсата, смешивающий воздухоохладитель и конденсатные насосы. Изобретение позволяет снизить энерготехнологические потери и улучшить технико-экономические и экологические показатели процесса. 2 с. и 1 з.п. ф-лы, 1 ил.

| Теплохладоэнергоустановка | 1982 |

|

SU1048265A1 |

| Энергетическая установка | 1982 |

|

SU1099115A1 |

| Парогазовая установка | 1988 |

|

SU1560733A1 |

| ПАРОГАЗОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2106500C1 |

| ПАРОГАЗОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1999 |

|

RU2163671C1 |

| CH 645433 A, 28.09.1984 | |||

| Турбоциклон | 1977 |

|

SU633610A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "РИС СО СЛИВКАМИ И БЕКОНОМ" | 2007 |

|

RU2329679C1 |

| US 5044163 A, 03.09.1991. | |||

Авторы

Даты

2002-02-10—Публикация

2001-04-25—Подача