Изобретение относится к деревообрабатывающей промышленности, а именно к производству древесных пластиков из стружки, волокна, опилок и растительного одревесневшего сырья, например гуза-пая, камыши, солома, шелуха подсолнечника, овса и мн. др.

Существует много предложений использования в качестве сырья для производства плитных материалов и изделий из одревесневшего растительного сырья и древесных отходов как со смолой и другими химическими реагентами, так и без связующих с использованием реакционной способности компонентов древесины (лигнина, углеводов и других).

Широко внедрилась в 70-е годы Уральским лесотехническим институтом технология производства экологически чистых лигноуглеводных древесных пластиков.

По известным технологиям был пущен ряд цехов по производству лигноуглеводных пластиков, но все они или переведены на производство другой продукции или демонтированы по следующим причинам:

длительный цикл прессования (до 40 мин), что уменьшает производительность в 4-5 раз;

повышенный расход энергии, так как каждая запрессовка нагревается до 170-180оС и охлаждается до 50оС;

низкая надежность работы горячего пресса в условиях нагрев-охлаждение (быстро "зарастают" накипью каналов греющих плит пресса, возрастает расход тепла).

Цель изобретения - повышение производительности за счет интенсификации операции снятия внутреннего давления в пластике при сохранении качества пластика, снижение энергоемкости и увеличение надежности пресса.

Это достигается тем, что в способе, включающем измельчение, сушку, формирование брикета на транспортном листе, холодную подпрессовку, размещение брикета в межплитном пространстве горячего пресса, горячее прессование, снятие внутреннего давления в пластике и выгрузку из пресса, нижнюю нагревательную плиту снабжают камерой, имеющей сетку и связанной с внешней средой посредством запорного вентиля, при размещении брикета в межплитном пространстве брикет перемещают с транспортного листа на сетку камеры, а снятие внутреннего давления в пластике выполняют после горячего прессования сбросом парогазовой смеси из брикета через сетку и камеру посредством открытия запорного вентиля.

Изобретение имеет следующие отличия от прототипа. Нижнюю нагревательную плиту снабжают камерой, имеющей сетку и связанной с внешней средой посредством запорного вентиля, при размещении брикета в межплитном пространстве брикет перемещают с транспортного листа на сетку камеры, а снятие внутреннего давления в пластике выполняют после горячего прессования сбросом парогазовой смеси из брикета через сетку и камеру посредством открытия запорного вентиля.

В просмотренном патентно-информационном фонде не обнаружено аналогичных технических решений, а также решений, содержащих указанные отличия.

Способ осуществляется с помощью устройства.

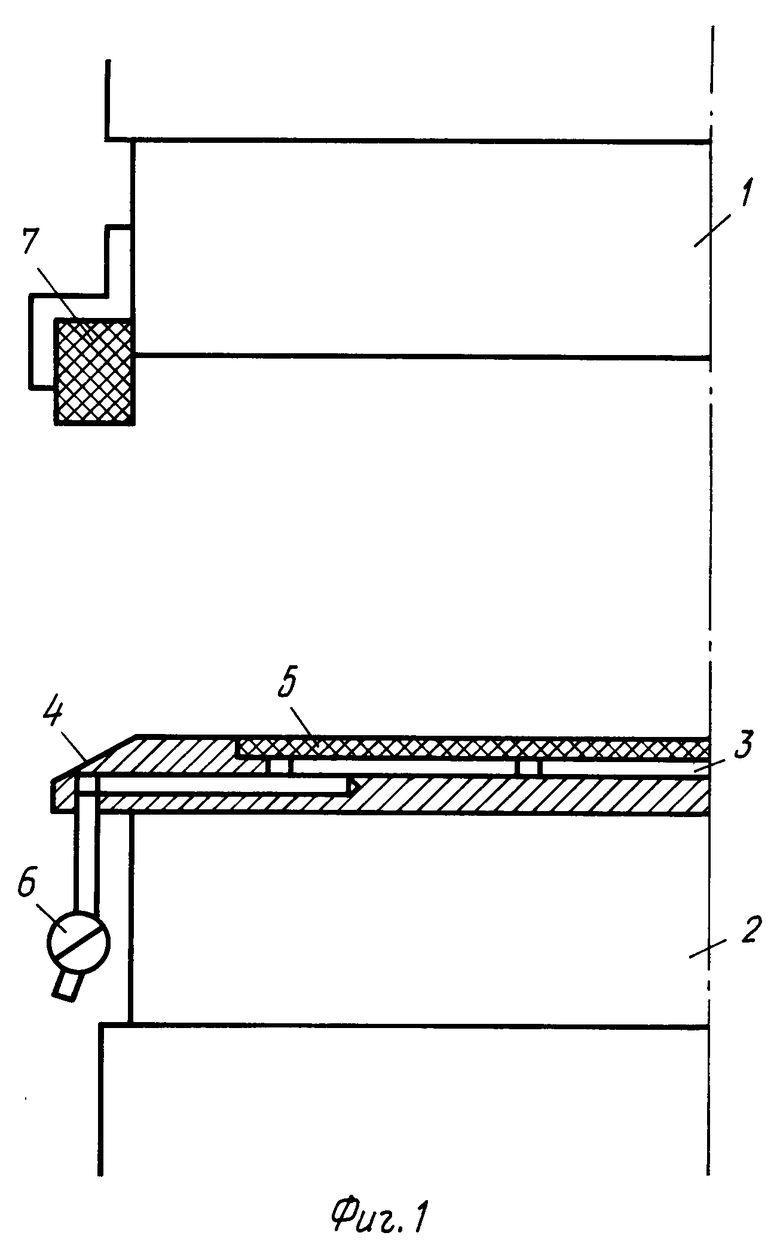

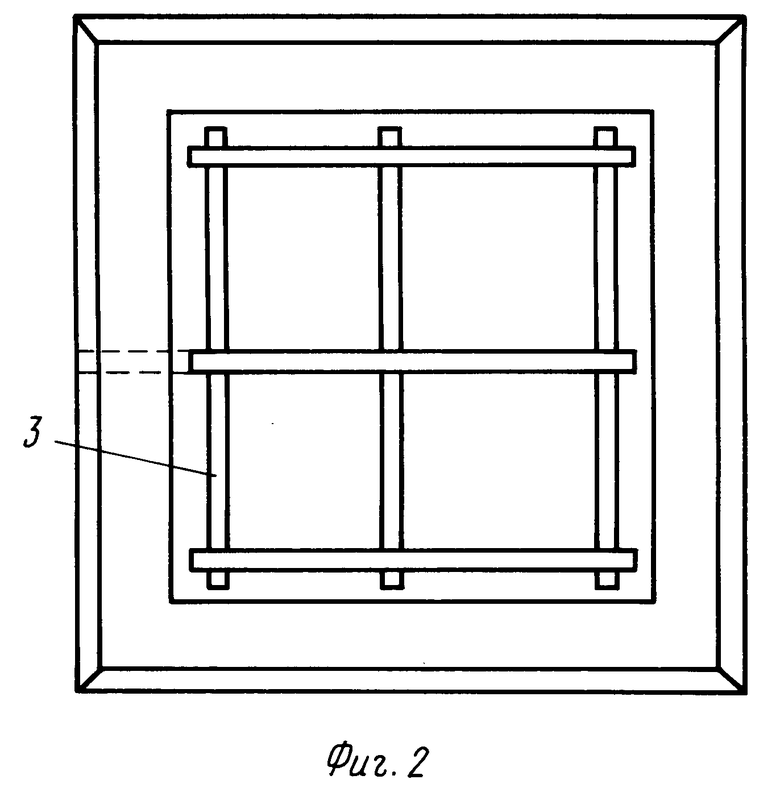

На фиг.1 и 2 изображен фрагмент пресса для изготовления лигноуглеводного пластика.

Пресс для изготовления лигноуглеводного пластика из древесного или растительного сырья включает верхнюю 1 и нижнюю 2 нагревательные плиты. Нижняя нагревательная плита 2 снабжена смонтированной на ней камерой 3, в верхней плоскости которой на расстоянии от кромок 4 вмонтирована сетка 5, при этом камера 3 сообщена с внешней средой посредством запорного вентиля 6, а верхняя нагревательная плита 1 пресса снабжена герметичной уплотнительной рамкой 7, причем кромки камеры выполнены со скосом.

Способ выполняют следующим образом.

П р и м е р. Древесное или растительное сырье измельчают в мельницах (не показано) до фракции 1,0 мм. Измельченные частицы подсушивают при температуре не более 100оС до влажности 12 ± 2%. Затем на транспортном поддоне формируют брикет, который далее подпрессовывают холодным способом. Сформированный и подпрессованный брикет на транспортном поддоне при разомкнутых верхней 1 и нижней 2 плитах пресса подают на сетку 5 камеры 3 и сразу же вытаскивают поддон и брикет оказывается на сетке 5. При смыкании нагревательных плит верхней 1 и нижней 2 плит пресса уплотнительная рамка 7 благодаря скосам 9 камеры 3 герметично перекрывает межплитное пространство пресса, что способствует наиболее эффективному течению прессования. Горячее прессование осуществляют при давлении 8 ± 2 МПа при 180 ± 10оС продолжительностью 1 мин на 1 мм толщины плиты. При этом некоторые составные части древесины химически преобразуются, образуются новые вещества, служащие связующим веществом. Поскольку процесс прессования происходит при высокой температуре и очень высоком давлении, в пластике образуются высокие внутренние давления. Снятие внутреннего давления в пластике выполняют после горячего прессования сбросом парогазовой смеси из брикета через сетку 5 и камеру 3 посредством открытия запорного вентиля 6 на период 0,2 мин/мм толщины пластика. Затем пластик выгружают из пресса и охлаждают в штабеле на прокладках.

Цикл повторяют.

Изобретение позволяет повысить производительность процесса за счет интенсификации в 10 раз операции снятия внутреннего давления в пластике, снизить энергоемкость за счет исключения охлаждения нагревательных плит пресса и последующего их нагрева вновь, повысить надежность пресса за счет улучшения состояния нагревательных плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026177C1 |

| Способ изготовления древесностружечных плит и линия для его осуществления | 1990 |

|

SU1794016A3 |

| Способ изготовления древесностружечных плит и линия для его осуществления | 1990 |

|

SU1794017A3 |

| Установка для изготовления древесностружечных плит | 1977 |

|

SU648437A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2000 |

|

RU2173256C1 |

| СПОСОБ ПРЕССОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1991 |

|

RU2026179C1 |

| Устройство для изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1371924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-МАТЕРИАЛОВ ИЗ ОТХОДОВ ДЕРЕВООБРАБОТКИ, ДЕРЕВОПЕРЕРАБОТКИ, ОТХОДОВ ДРУГОГО РАСТИТЕЛЬНОГО СЫРЬЯ ИЛИ ИХ СМЕСЕЙ | 1994 |

|

RU2044636C1 |

Использование: в деревообрабатывающей промышленности. Сущность изобретения: древесное или растительное сырье измельчают, подсушивают, формуют брикет, затем подпрессованный брикет размещают в прессе, одна из нагревательных плит которого снабжена камерой, имеющей сетку, с которой контактирует брикет. Снятие внутреннего давления в прессе осуществляют путем сброса парогазовой смеси из брикета посредством открытия запорного вентиля камеры. 2 ил.

СПОСОБ ПРОИЗВОДСТВА ЛИГНОУГЛЕВОДНОГО ПЛАСТИКА ИЗ ДРЕВЕСНОГО ИЛИ РАСТИТЕЛЬНОГО СЫРЬЯ, включающий измельчение и сушку сырья, формирование брикета на транспортном листе, холодную подпрессовку, размещение брикета в межплитном пространстве пресса, горячее прессование, снятие внутреннего давления в пластике и выгрузку из пресса, отличающийся тем, что при прессовании брикет размещают в прессе, одна из нагревательных плит которого снабжена камерой, имеющей сетку, с которой контактирует брикет, снятие внутреннего давления в пластике осуществляют путем сброса парогазовой смеси из брикета посредством открытия запорного вентиля камеры.

| Аналогов не обнаружено. |

Авторы

Даты

1995-01-09—Публикация

1992-02-18—Подача