Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении плитного материала из растительных отходов.

Известен способ изготовления плитного материала из растительных отходов, при котором смешивают измельченные частицы из растительного сырья со связующим, после чего из них формируют ковер с последующей его тепловой обработкой, при этом ковер подвергают горячему прессованию, получая твердые и полутвердые плиты или сушат, получая мягкие (изоляционные) плиты (С.П.Ребрин, Е. Д. Мерсов, В.Г.Евдокимов "Технология древесноволокнистых плит". М. "Лесная промышленность", 1982, с.4-5, 62-68).

Недостатком известного способа является использование специальных проклеивающих добавок на основе синтетических связующих и связанная с этим обстоятельством проблема токсичности плитных материалов.

Задача, решаемая данным изобретением, заключается в том, что в технологии изготовления плитного материала из растительных отходов исключается использование связующих добавок на основе синтетических смол, что позволяет получать экологически чистый материал и более полно использовать отходы деревообрабатывающей, целлюлозно-бумажных и сельскохозяйственных производств.

Для этого в способе изготовления плитного материала из растительных отходов, включающем смешивание измельченных частиц из растительного сырья со связующим и формирование ковра с последующей его тепловой обработкой, в качестве связующего используют целлюлозосодержащую волокнистую массу, а также тем, что волокнистую массу добавляют в количестве 17-100% от массы растительных отходов, и что тепловую обработку ковра осуществляют путем его сушки или горячего прессования, а также тем, что в качестве волокнистой массы берут измельченную макулатуру, что в качестве волокнистой массы берут волокнистые отходы целлюлозно-бумажной промышленности, что в качестве растительного сырья используют древесные частицы, что в качестве растительного сырья используют солому или костру, что в качестве растительного сырья используют лузгу подсолнечника, что при смешивании измельченных частиц со связующим дополнительно вводят добавки для придания плитному материалу специальных свойств, что в качестве добавки используют гидрофобные добавки, что гидрофобные добавки вводят в количестве 0,5-2,0% от массы частиц со связующим.

П р и м е р осуществления способа по изобретению.

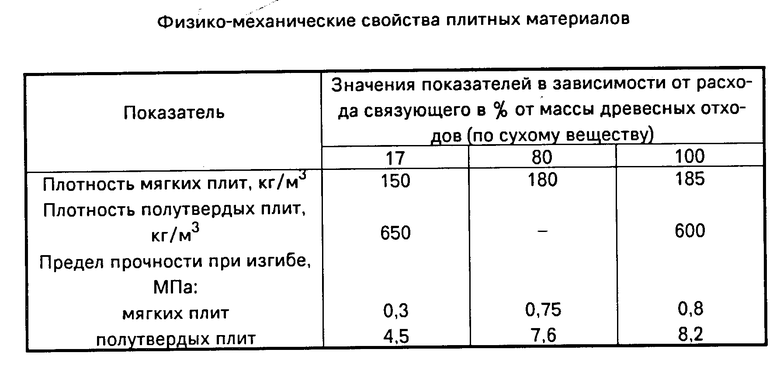

Древесные отходы измельчают до получения фракции не крупнее 3/-. Макулатуру распускают в гидроразбивателе, разбавляют водой до концентрации 1-3% и подают в емкость с мешалкой, куда подают также измельченные древесные отходы и добавки для придания плитам специальных свойств, например гидрофобные (эмульсию парафина). Расход целлюлозосодержащей волокнистой массы, используемой в качестве связующего при изготовлении плитного материала, приведен в таблице в от массы древесных отходов по сухому веществу. После перемешивания волокнистой массы с древесными отходами и специальной добавкой (для придания плитному материалу специальных свойств) смесь растительных (древесных) отходов и связующего (волокнистой массы) подают в напускной ящик отливной машины. Формирование ковра осуществляют на сетке отливной машины периодического действия или между сетками вертикальной отливной машины. Сформированный ковер влажностью не более 75% подвергают тепловой обработке.

При изготовлении твердых и полутвердых плит тепловую обработку осуществляют путем горячего прессования в прессе при удельном давлении 1,5-2 МПа и температуре плит пресса 170-190оС.

При изготовлении мягких плит тепловую обработку ковров осуществляют путем их сушки при температуре 150-165оС. Продолжительность тепловой обработки зависит от влажности ковра и толщины плит. В качестве целлюлозосодержащей волокнистой массы могут быть использованы отходы целлюлозно-бумажного производства, например скоп, отходы грубой сортировки небеленой целлюлозы в тех же количествах. Свойства получаемых плитных материалов будут на том же уровне, что и приведенные в таблице.

В качестве растительного сырья могут быть использованы измельченная солома, костра льна, конопли, лузга подсолнечника и другие сельскохозяйственные культуры. При этом для полутвердых плит из соломы прочность плит несколько ниже, чем при использовании в качестве растительных отходов древесных частиц.

Таким образом, изобретение позволяет исключить использование синтетических связующих в технологии изготовления плитного материала из растительных отходов и более полно использовать отходы деревообрабатывающей, целлюлозно-бумажной и сельскохозяйственных производств, что обеспечивает получение нетоксичных плитных материалов при использовании отходов производств, не находящих целевого применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| Способ изготовления древесноволокнистых плит с облагороженной поверхностью | 1987 |

|

SU1527354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| Способ изготовления многослойного картона | 1986 |

|

SU1348431A1 |

| Способ изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1381224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2014217C1 |

Использование: деревообработка, изготовление плитного материала из растительных отходов. Сущность: древесные отходы до получения фракции не крупнее 3/-. Макулатуру распускают в гидроразбивателе, разбавляют водой до концентрации 1 - 3% и подают в емкость с мешалкой, куда подают также измельченные древесные отходы или другие растительные отходы и добавки для придания плитам специальных свойств, например гидрофобных. Расход целлюлозосодержащей волокнистой массы, используемой в качестве связующего при изготовлении плитного материала, составляет 17 - 100% от массы растительных отходов. Полученную смесь перемешивают и подают в напускной ящик отливной машины. Сформированный ковер влажностью не более 75% подвергают тепловой обработке. При изготовлении твердых и полутвердых плит тепловую обработку осуществляют путем горячего прессования в прессе при удельном давлении 1,5 - 2 МПа и температуре плит пресса 170 - 190°С. При изготовлении мягких плит тепловую обработку ковров осуществляют путем их сушки при температуре 150 - 165°С. Продолжительность тепловой обработки зависит от влажности ковра и толщины плит. 10 з.п. ф-лы, 1 табл.

| Ребрин С.П., Мерсов Е.Д., Евдокимов В.Г | |||

| Технология древесноволокнистых плит | |||

| М., Лесная промышленности., 1982, с.4-5, 62-68. |

Авторы

Даты

1995-05-10—Публикация

1993-06-10—Подача