Изобретение относится к горному делу и строительству, в частности к бестраншейной прокладке трубопороводов с помощью буровой колонны, под различными препятствиями на значительную длину, особенно проводных трубопроводов.

Известно устройство для бестраншейной прокладки трубопроводов под водными преградами методом направленного бурения, содержащее наклонную раму, мощную якорную систему и буровую колонну [1] Это устройство не позволяет прокладывать жесткие металлические и им подобные трубопроводы на большую длину, так как нестандартная буровая колонна передает усилие проходки через упоры, представляющие собой приваренные к проходческой колонне сухари, которые не могут выдержать больших усилий, возникающих на достаточно небольшой длине внедренной в грунт колонны.

Наиболее близким к предлагаемому является агрегат для бестраншейной прокладки трубопроводов с помощью буровой колонны, содержащий раму, размещенный на раме механизм подачи трубопровода с фиксирующими и подающими захватами в виде охватывающего трубопровод корпуса с внутренней цилиндрической поверхностью и грунторазрабатывающее устройство, размещенное на переднем конце трубопровода, при этом агрегат снабжен кольцевыми пневмокамерами из эластичного материала и кольцевыми лентами из фрикционного материала, охватывающими трубопровод, что позволяет не повреждать изоляцию трубопровода при его заглублении в грунт. Однако этот агрегат, хотя в принципе и может осуществить извлечение трубопровода с буровым инструментом буровой колонны из скважины, но для извлечения трубопроводов полностью заглубленных в грунт, особенно диаметром 140 и более мм, его конструкция не в состоянии выполнить эту функцию, так как с помощью эластичных пневмокамер и фрикционных лент невозможно без жесткой фиксации с рамой обеспечить зажимное усилие, достаточное для преодоления усилия сопротивления трубопровода (буровой колонны) в скважине [2]

Цель изобретения создание такого агрегата для бестраншейной прокладки трубопроводов с помощью буровой колонны, который позволит прокладывать трубопроводы жесткой металлической конструкции больших диаметров и значительной длины, при этом надежно осуществлять технологические циклы проводки с помощью буровой колонны: "пионерную" скважину заданной длины и профиля и обратное протаскивание вместе с ней, непосредственно рабочий трубопровод с приложением усилий к буровой колонне, а также создание такого агрегата для бестраншейной прокладки трубопроводов, который позволит сократить расход металлоконструкций на его изготовление, увеличить воспринимаемый опрокидывающий момент за счет увеличения жесткости конструкции.

Цель достигается тем, что в агрегате для бестраншейной прокладки трубопроводов, содержащем якорь, связанную с ним наклонную раму, несущую подвижный относительно нее силовой блок, соединенный посредством силовых гидроцилиндров подачи с запирающим подвижным блоком, и механизм захвата буровой колонны, силовой и запирающий блоки (каждый в отдельности) снабжены расположенными в полом корпусе соответствующего блока механизмом для фиксации соответствующего блока с рамой и содержащим по меньшей мере два симметрично расположенных силовых гидроцилиндра фиксации, корпус каждого из которых шарнирно связан с корпусом блока, а рабочий шток связан посредством кулисного механизма со стопорным пальцем, установленным в направляющем элементе, жестко связанном с корпусом блока, механизм для захвата буровой колонны содержит по меньшей мере два симметрично закрепленных в корпусе запирающего блока силовых гидроцилиндра фиксации, а рабочий шток кинематично связан с соответствующим из установленных в корпусе запирающего блока по числу силовых гидроцилиндров скользящим захватом, при этом скользящие захваты расположены один против другого и в замкнутом состоянии образуют кольцо для захвата бурового замка буровой колонны, а в раме выполнены сквозные каналы под стопорные пальцы механизмов для фиксации обоих блоков, расположенные с шагом, кратным расстоянию между стопорными пальцами силового и запирающего блоков. Якорь агрегата имеет форму прямой треугольной призмы, одна из граней которой служит станиной, а две другие боковыми щитами, соединенными с рамой.

Такая конструкция агрегата позволяет методом направленного бурения прокладывать трубопроводы по следующему технологическому циклу (пример): в начале на одном из берегов реки сваривается, изолируется и испытывается рабочий трубопровод. На другом берегу реки устанавливается агрегат для бурения "пионерной" скважины и бурится "пионерная" скважина по заданной траектории под дном реки с одного берега на другой диаметром буровой (проходческой) колонны 140 мм. После выхода буровой колонны на противоположном берегу с нее снимается грунторазрабатывающий инструмент и к ней через специальный расширитель присоединяется рабочий трубопровод. Проводится протаскивание рабочего трубопровода с помощью этого же агрегата с одновременным расширением "пионерной" скважины до нужного диаметра. Производятся заключительные испытания и сдача трубопровода в эксплуатацию.

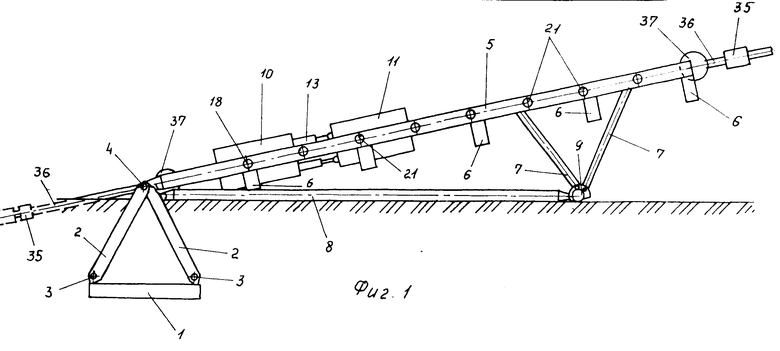

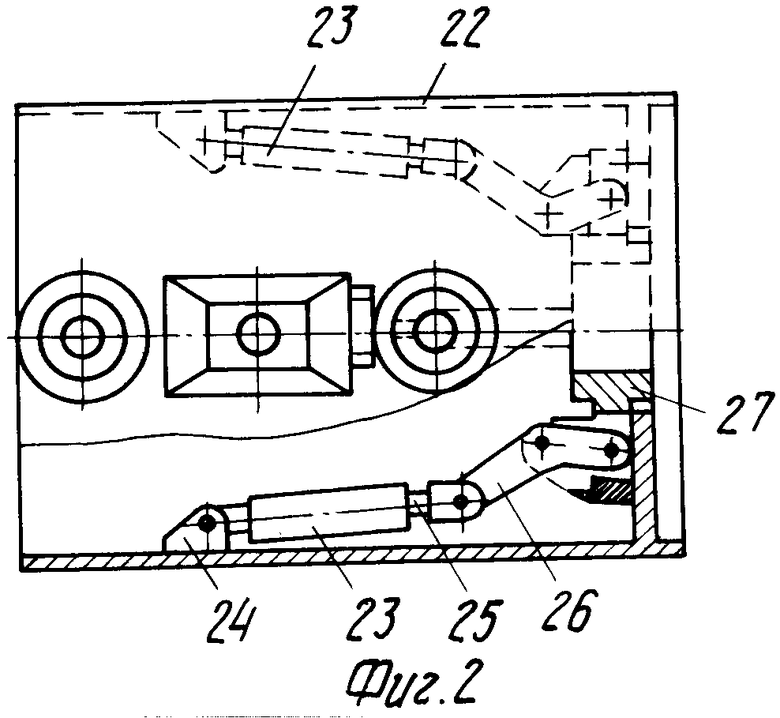

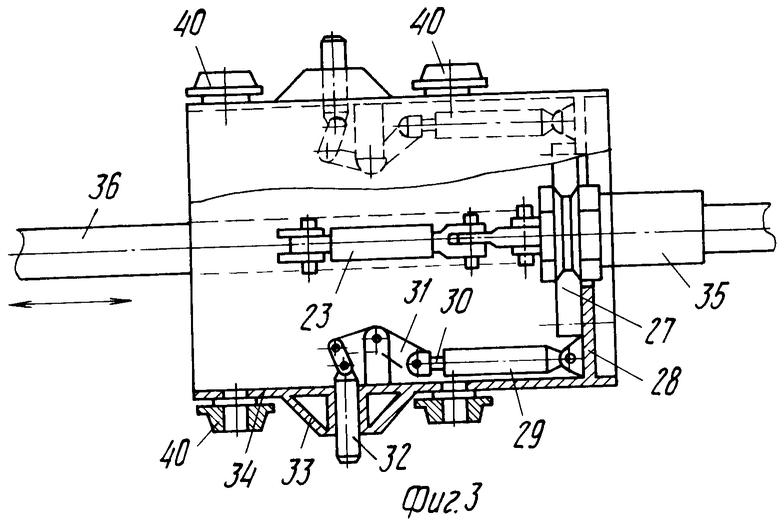

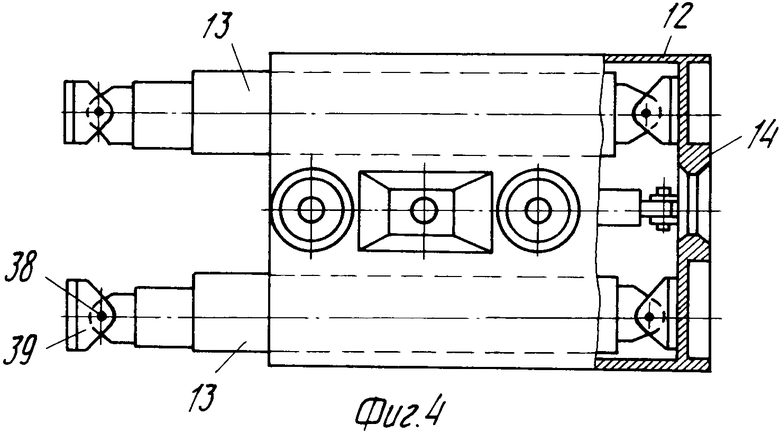

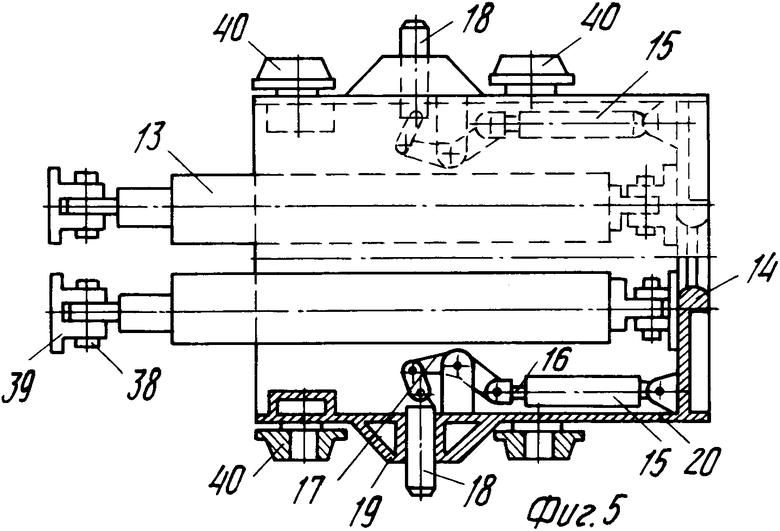

На фиг. 1 изображен агрегат для бестраншейной прокладки трубопроводов; на фиг. 2 запирающий блок, вид сбоку; на фиг. 3 то же, вид сверху; на фиг. 4 силовой блок, вид сбоку (развернут на 180о по отношению к его расположению на фиг. 1); на фиг. 5 то же, вид сверху.

Агрегат для бестраншейной прокладки трубопроводов особенно предназначен для бурения "пионерной" скважины с различными насадками породоразрушающего инструмента диаметром до 270 мм (электробуровой инструмент, трубобуровой инструмент, гидромониторный инструмент), расшиpения пробуренной "пионерной" скважины и протаскивания в нее трубопроводов диаметром до 530 мм при строительстве подводных переходов методом направленного бурения.

Агрегат для бестраншейной прокладки трубопроводов содержит якорь для восприятия, возникающего в процессе проходки реактивного опрокидывающего момента, возникающего при работе агрегата.

Якорь состоит из станины 1 и двух боковых щитов 2, соединенных между собой при помощи проушин, сочлененных шарнирными пальцами 3 (фиг. 1). Станина 1 является несущим элементом и представляет собой жесткий прямоугольник, который устанавливается на глубине 2000 мм. С помощью шарнирных пальцев 3 к станине 1 присоединены боковые щиты 2, каждый из которых также представляет собой жесткий прямоугольник. В собранном состоянии якорь имеет форму прямой треугольной призмы.

Применение якоря с треугольным поперечным сечением по сравнению с якорем, имеющим в поперечном сечении форму прямоугольника, позволяет при одном и том же расходе материалов увеличить воспринимаемый опрокидывающий момент в несколько раз за счет резкого увеличения жесткости конструкции.

С якорем посредством шарнирного пальца 4 и своих проушин соединена наклонная рама, представляющая собой жесткую конструкцию, состоящую из двух параллельных балок 5, соединенных между собой перемычками 6.

Рама агрегата устанавливается под углом, в частности, 15о к горизонтали с помощью стоек 7 и растяжек 8, закрепленных в задней опоре 9. Рама агрегата представляет собой неразъемную конструкцию, позволяющую воспринимать значительные усилия.

На раме смонтирован силовой 10 и запирающий 11 блоки.

Силовой блок 10 (фиг. 4, 5) представляет собой металлоконструкцию, состоящую из полого корпуса 12 (фиг. 4), внутри которого установлены три силовых гидроцилиндра 13 подачи, шарнирно прикрепленные к задней стенке 14 корпуса 12.

Силовой блок 10 имеет фиксирующий механизм, предназначенный для соединения силового блока 10 с рамой агрегата и содержащий два силовых гидроцилиндра 15 фиксации, корпус каждого из которых шарнирно соединен с задней стенкой 14 корпуса 12, а рабочий шток 16 посредством кулисного механизма 17 шарнирно соединен с соответствующим подвижным стопорным пальцем 18, расположенным в сквозном направляющем элементе 19, жестко связанном с боковой стенкой 20 корпуса 12. Все гидроцилиндры связаны с питающими маслопроводами (на чертежах не показаны).

В балках 5 рамы предусмотрены сквозные каналы 21 под стопорные пальцы 18.

Запирающий блок 11 (фиг. 2, 3) содержит цилиндрический корпус 22, в котором смонтирован механизм для захвата буровой колонны, представляющий собой гидромеханическую систему, состоящую из симметрично закрепленных внутри корпуса 22 силовых гидроцилиндров 23 захвата, корпус каждого из которых шарнирно связан с упором 24, а рабочий шток 25 с кулисным механизмом 26, передающим движение скользящему захвату 27, двигающемуся относительно опорной площадки 28. Симметрично и оппозитно расположенные скользящие захваты 27 образуют в замкнутом состоянии кольцо и служат для захвата замка буровой колонны.

Запирающий блок 11 имеет механизм фиксации, аналогичный по конструкции механизму фиксации силового блока 10. Механизм фиксации запирающего блока 11 содержит два силовых гидроцилиндра 29 фиксации, корпус каждого из которых шарнирно связан с опорной площадкой 28, а рабочий шток 30 посредством кулисного механизма 31 шарнирно связан с соответствующим стопорным пальцем 32, расположенным в сквозном направляющем элементе 33, жестко связанном с боковой стенкой 34 корпуса 22.

Стопорные пальцы 32 предназначены для фиксации в сквозных каналах 21 балок 5 рамы агрегата. Сквозные каналы 21 расположены с шагом, кратным расстоянию между пальцами 18 и 32 силового 10 и запирающего 11 блоков. Механизм для захвата замка 35 буровой колонны 36 и механизма фиксации связаны посредством своих гидроцилиндров с питающими маслопроводами (на чертежах не показаны). На концах рамы (фиг. 1) в ее параллельных балках 5 установлены опорные ролики 37. Силовой блок 10 предназначен для осевой подачи (извлечения) буровой колонны 36 и соединен с запирающим блоком 11 посредством пальцев 38 и проушин 39. Силовой и запирающий блоки несут ролики 40 для перемещения по балкам 5.

Агрегат для бестраншейной прокладки трубопроводов работает следующим образом.

На заранее спланированной горизонтальной площадке агрегат фиксируется относительно грунта следующим путем: вначале заглубляется станина 1, после чего к ней с помощью пальцев 3 крепятся боковые щиты 2.

В раму установки вставляются силовой 10 и запирающий 11 блоки, которые соединяются между собой посредством пальцев 38 и проушин 39. Буровая колонна 36 с породоразрушающим инструментом (на чертежах не показан) пропускается через ролики 37, силовой 10 и запирающий 11 блоки установки. После этого наклонная рама с помощью стоек 7 и растяжек 8 выставляется на проектный угол и крепится к якорю установки с помощью пальцев 4 и соответствующих проушин боковых щитов 2 якоря и балок 5.

Силовой 10 и запирающий 11 блоки с выдвинутыми штоками силовых гидроцилиндров 13 подачи переводят в крайнее правое положение, куда в район последнего сквозного канала 21 балки 5 подводят замок 35 буровой колонны 36. После этого стопорные пальцы 18 силового блока 10 посредством cиловых гидроцилиндров 15 фиксации механизма фиксации, посредством кулисного механизма 17 выдвигаются, попадая в соответствующие каналы 21 наклонных балок 5. Одновременно с этим в запирающем блоке 11 посредством выдвижения штоков 25 силовых гидроцилиндров 23 захвата, кулисного механизма 26 передается движение скользящим захватам 27, которые запирают замок 35 буровой колонны 36.

Закрепленный силовой блок 10, убирая штоки силовых гидроцилиндров 13 подачи, подтягивает запирающий блок 11 до следующего канала 21 на наклонных балках 5. При этом грунторазрабатывающий инструмент на забое формирует скважину. Пальцы 32 запирающего блока 11 посредством выдвижения штоков 30 силовых гидроцилиндров 29 фиксации механизма фиксации, посредством кулисных механизмов 31 выдвигаются, попадая в соответствующие каналы 21 наклонных балок 5.

Пальцы 18 силового блока 10 убираются путем задвижения штоков 16 силовых гидроцилиндров 15 фиксации через кулисный механизм 17. Включаются силовые гидроцилиндры 13 подачи, которые, выдвигая свои штоки, перемещают силовой блок 10 до следующего канала 21 наклонных балок 5. После этого происходит фиксация стопорных пальцев 18 и расфиксация пальцев 32 так же, как описано выше. Этим заканчивается цикл технологического процесса, и силовой 10 и запирающий 11 блоки смещаются вниз на расстояние, равное длине между соседними каналами 21 балок 5. Далее технологический цикл повторяется до того момента, когда силовой блок 10 фиксируется в самом нижнем канале 21 наклонных балок 5. В этот момент к самому верхнему каналу 21 наклонных балок 5 подходит следующий замок 35 буровой колонны 36. В запирающем блоке 11 убираются штоки 25 силовых гидроцилиндров 23 захвата и через кулисные механизмы 26, скользящие захваты 27 размыкают нижний буровой замок 35. Далее выдвигаются штоки силовых гидроцилиндров 13 подачи, передвигая запирающий блок до следующего канала 21 балок 5. Фиксируются пальцы 32 и расфиксируются пальцы 18. Убираются штоки силовых гидроцилиндров 13 подачи, подтягивая силовой блок 10 до следующего канала 21 наклонных балок 5. Так продолжается до тех пор, пока, запирающий блок 11 не дойдет до последнего канала 21 наклонных балок 5. Происходит захват бурового замка 35 запирающим блоком 11, и общий технологический цикл повторяется вновь. Это происходит до появления буровой головки на противоположном берегу препятствия. После этого с буровой колонны снимают породоразрушающий инструмент и прикрепляют к ней специальный расширитель (на чертежах не показан), который через шарнирные соединения связан с рабочим трубопроводом. Протаскивание рабочего трубопровода агрегатом для бестраншейной прокладки трубопроводов осуществляется в обратной последовательности бурению "пионерной" скважины.

Силовой блок 10 посредством пальцев 18, путем выдвижения штоков 16 силового гидроцилиндра 15 фиксации и работы кулисных механизмов 17 фиксируется в наклонных балках 5 в самом крайнем левом положении (фиг. 1). Запирающий блок 11 посредством выдвижения штоков 25 силовых гидроцилиндров 23 захвата кулисных механизмов 26 передает движение захватам 27, которые запирают замок 35 буровой колонны 36. Выдвигаются штоки силовых гидроцилиндров 13 подачи, осуществляя протаскивание рабочего трубопровода до ближайшего канала 21 наклонных балок 5. Здесь происходит фиксация запирающего блока 11 путем выдвижения пальцев 32 в каналы 21 и расфиксация силового блока путем убора пальцев 18 силового блока 10. Затем втягиваются штоки силовых гидроцилиндров 13 подачи, подтягивая блок 10 до следующего канала 21 наклонных балок 5. Здесь происходит фиксация силового блока 10 и расфиксация запирающего блока 11, после чего все повторяется вновь до момента, когда запирающий блок не займет крайнее правое положение (фиг. 1). После этого освобождается буровой замок 35 в запирающем блоке 11 и силовой блок 10 и запирающий блок 11 на холостом ходу спускаются вниз до следующего замка 35 буровой колонны 36. Затем технологический цикл повторяется снова до тех пор, пока рабочий трубопровод не окажется на донной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ И УСТАНОВКА НАПРАВЛЕННОГО БУРЕНИЯ | 1996 |

|

RU2075574C1 |

| Установка наклонного бурения для бестраншейной прокладки трубопроводов | 1981 |

|

SU1041647A1 |

| УСТАНОВКА ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ И ЗАМЕНЫ ТРУБОПРОВОДОВ | 2012 |

|

RU2496946C1 |

| СПОСОБ ПОДЗЕМНОЙ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2012 |

|

RU2526474C2 |

| УСТАНОВКА ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ И ЗАМЕНЫ ТРУБОПРОВОДОВ | 2006 |

|

RU2326211C2 |

| Буровая каретка | 1974 |

|

SU744131A1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА И ПОВЫШЕНИЯ ПРОНИЦАЕМОСТИ ГОРНЫХ ПОРОД И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2211920C2 |

| Буровая установка | 1981 |

|

SU1062371A1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| АВТОМАТИЧЕСКИЙ УВЕЛИЧИТЕЛЬ СЦЕПНОГО ВЕСА БУКСИРОВЩИКА ВОЗДУШНЫХ СУДОВ | 2002 |

|

RU2271316C2 |

Сущность изобретения: агрегат для бестраншейной прокладки трубопроводов содержит якорь, раму, запирающий блок с механизмом для захвата буровой колонны, силовой блок и силовые гидроцилиндры подачи. Рама шарнирно соединена с якорем. Запирающий блок установлен на раме с возможностью продольного перемещения. Силовой блок установлен на раме с возможностью продольного перемещения. Концы силовых гидроцилиндров подачи шарнирно соединены с корпусом запирающего блока и корпусом силового блока. Запирающий блок и силовой блок имеют механизмы для фиксации соответствующего блока с рамой. Механизм для фиксации соответствующего блока с рамой выполнен в виде силовых гидроцилиндров фиксации, направляющих элементов и стопорных пальцев. Каждый стопорный палец посредством кулисного механизма шарнирно соединен со штоком силового гидроцилиндра фиксации. Рама имеет сквозные каналы для размещения стопорных пальцев. Механизм для захвата буровой колонны выполнен в виде силовых гидроцилиндров захвата и скользящих захватов. 1 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агрегат для бестраншейной прокладки трубопроводов | 1989 |

|

SU1638266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-27—Публикация

1992-12-30—Подача