Изобретение относится к теплоэнергетике, конкретно к газификации твердого топлива в газогенераторах и сжиганию топлива в горелочных устройствах.

Известен способ газификации твердого топлива в стационарном слое [1]

Этот способ реализуется в газогенераторе, представляющем собой вертикальную реакционную камеру, в которую сверху подают твердое топливо, а снизу осуществляют эвакуацию золы. Загружаемое топливо образует стационарный слой, лежащий на распределительной решетке, через которую подают газифицирующий агент (первичный воздух с добавлением пара). Слой топлива в нижней части газогенератора раскален, и в нем происходит активное реагирование между углеродом топлива и подаваемым в газогенератор дутьем. Образовавшиеся высокотемпературные продукты реагирования поднимаются вверх, подсушивая и пиролизируя вышележащие слои топлива. При этом продукты полного сгорания (СО2, Н2О) реагируют с углеродом и восстанавливаются, образуя горючие компоненты (СО, Н2). Выходящий из слоя генераторный газ отводится в верхней части газогенератора.

Для более интенсивного протекания реакции газификации топливо подвергают предварительной подготовке, дробя и измельчая его до размера частиц 0-25 мм, в газогенератор подается топливо 6-25 мм.

Недостатком данного способа является наличие на стадии топливоподготовки трудоемкой операции отсева частиц топлива с размером меньше шести миллиметров, организация сопутствующих, но не имеющих отношения к процессу газификации, мероприятий для использования топливного отсева и низкая теплотворная способность генераторного газа (1000-1400 ккал/м3).

Известен способ газификации твердого топлива в стационарном слое с использованием отсева мелкофракционного топлива [2]

Реализация этого способа осуществляется аналогично описанному выше, включая трудо- и энергоемкую стадию предварительной подготовки топлива с дроблением, измельчением и отсевом мелких фракций. В данном способе вводится дополнительная операция, которая заключается в том, что отсеянное мелкофракционное топливо вдувается в стационарный слой кускового топлива и используется в процессе газификации.

К недостаткам данного способа следует отнести наличие операции отсева мелкофракционных частиц на стадии топливоподготовки и организацию пневмотранспорта для вдувания отсеянных частиц в стационарный слой. Кроме того, теплотворная способность генераторного газа низка и не превышает значений ≈1400 ккал/м3.

Наиболее близким по технической сути к изобретению является способ газификации твердого топлива в стационарном слое с одновременным получением пара для технологических нужд или сушильных устройств [3]

Реализация этого способа осуществляется в котле-газогенераторе, состоящем из шахты, окруженной кольцевой камерой с водоохлаждаемыми трубами. Вместо воздуха или паровоздушной смеси в шахту газогенератора поступают отходящие газы котла.

В нижней части шахты генератора происходят реакции восстановления углекислоты, конверсии водяного пара и наряду с этим окисление углерода, объясняющееся наличием в отходящих газах некоторого количества кислорода. Температурный уровень поддерживается физическим теплом отходящих газов. При определенной влажности топлива требуется добавочное воздушное дутье, примешиваемое к котельным газам.

Газ, полученный в генераторе в основном используется как конечный продукт, часть газа сжигается в горелках котла.

Топливоподача, шлакоудаление и газоочистка обычные в соответствии с видом перерабатываемого топлива.

Недостатком данного способа является наличие операции отсева мелкофракционных частиц топлива и низкая теплотворная способность генераторного газа. Это происходит вследствие того, что основная часть генераторного газа используется как конечный продукт с изначально предполагаемым отсутствием в газе пылевидных частиц уноса. Отсутствию уноса в обязательном порядке предшествует операция фракционирования топлива на стадии топливоподготовки.

Цель изобретения снижение затрат на топливоподготовку путем исключения операции отсева мелкофракционных частиц и повышение теплотворной способности продуктов газификации.

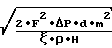

Цель достигается тем, что газификацию в газогенераторе организуют с уносом пылевидных частиц твердого топлива из стационарного слоя в потоке генераторного газа, а в горелочном устройстве сжигают топливную композицию газ и пылевидное топливо, при этом расход первичного воздуха определяют следующим соотношением:

Gв1 К1 ˙ Gв1ст, где G

расход газифицирующего агента при газификации твердого топлива в стационарном слое, м3/ч;

расход газифицирующего агента при газификации твердого топлива в стационарном слое, м3/ч;

а коэффициент, равный отношению количества генераторного газа, получаемого с 1 кг угля к количеству газифицирующего агента, необходимого для газификации 1 кг угля;

τ температурный коэффициент;

F площадь поперечного сечения газогенератора, м2;

ρ плотность газового потока, кг˙с2/м3;

d средний размер частиц топлива, м;

Н высота слоя топлива, м;

m порозность слоя;

Δ Р перепад давления на высоте слоя, кг/м2;

ζ коэффициент сопротивления слоя;

К1 1,1-1,5 опытный коэффициент, определяющий унос пылевидного топлива.

Расход вторичного воздуха, подаваемого в горелку для сжигания топливной композиции определяют следующим соотношением:

Gв2 α (Vвг ˙ Vг ˙ Gв1 + К2Gт ˙ Vвт), где α коэффициент избытка воздуха;

Vвг теоретически необходимое количество воздуха для сжигания генераторного газа, м3/м3;

Vг количество генераторного газа, получаемого с 1 м3газифицирующего агента, м3/м3;

Gт расход твердого топлива на газификацию, кг/ч;

Vвт теоретически необходимое количество воздуха для сжигания 1 кг твердого топлива, м3/кг;

К2 0,1-0,15 опытный коэффициент, определяющий долю вторичного воздуха, теоретически необходимого для сжигания пылевидной части топливной композиции.

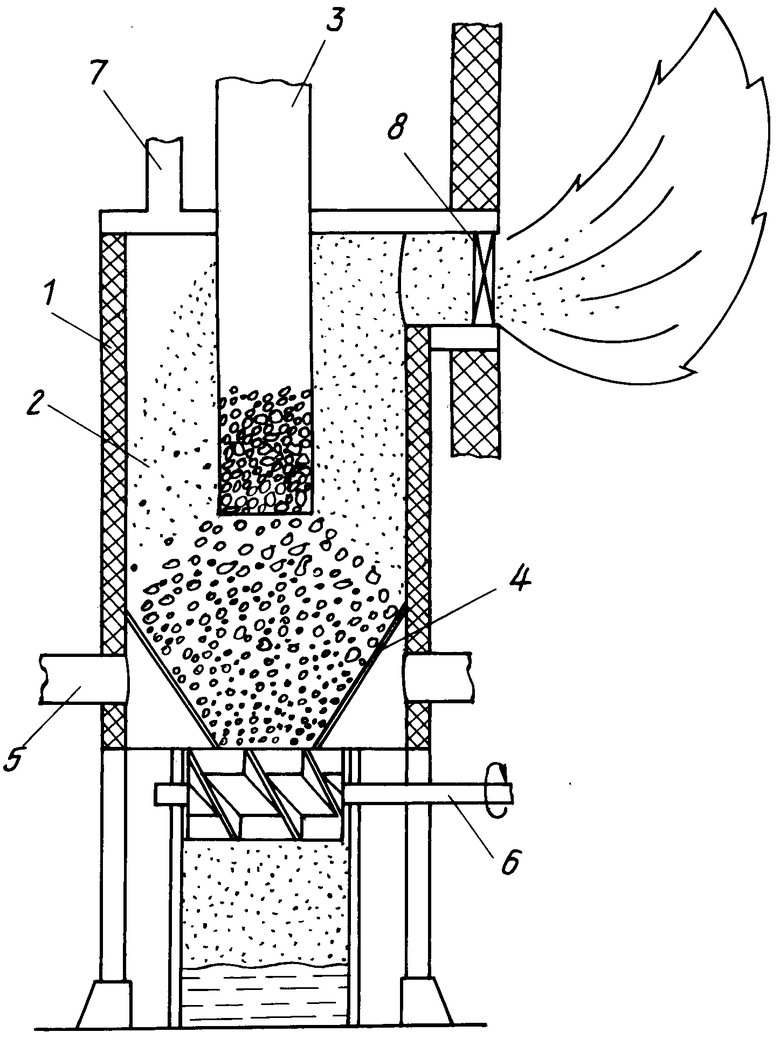

На чертеже изображена установка для осуществления предлагаемого способа.

Установка состоит из газогенератора 1 с реакционной камерой 2 и встроенной в него питательной трубой 3. В нижней части газогенератора расположена распределительная решетка 4 с патрубками 5 для подвода газифицирующего агента в виде первичного воздуха с добавками пара и шнековый механизм для удаления золы 6. В верхней части газогенератора находятся патрубок для подачи вторичного воздуха 7 и горелочное устройство 8.

Работа установки осуществляется следующим образом.

Прошедшее стадию предварительного дробления твердое топливо с фракционным составом 0-25 мм подают через питательную трубку 3 в реакционную камеру 2 газогенератора 1. Через патрубки 5 под распределительную решетку 4 подают газифицирующий агент. В реакционной камере топливо последовательно проходит стадию нагрева, сушки, пиролиза, газификации, полного выгорания и эвакуации зольного остатка.

Средняя скорость по сечению газогенератора и соответствующий ей расход газифицирующего агента устанавливается таким образом, что крупные куски твердого топлива (≈6-25 мм) стационарно лежат на распределительной решетке, более мелкие (≈0,3-6,0 мм) находятся в псевдоожиженном состоянии, а пылевидная фракция (0-0,3 мм) уносится в потоке генераторного газа и образует топливную композицию генераторный газ и пылевидное топливо, которая сгорает при смешении с вторичным воздухом в горелочном устройстве 8. При этом расход втоpичного воздуха составляет Gв2= α(Vвг˙ Vг˙ Gв1+ К2˙ Gт˙ Vвт) α[Vвг˙ Vг˙ Gвт+ (0,1-0,15)Gт˙ Vвт]

Примером реализации предлагаемого способа могут служить эксперименты, проведенные на нерюнгринском угле. Использовался уголь после дробления с фракционным составом 0-25 мм.

Расход угля составлял Gт 20 кг/ч, а расход газифицирующего агента, при котором газификация осуществлялась в стационарном состоянии, имел значения Gв1ст 40 м3/ч.

Реализация способ в полном объеме достигалась при расходе газофицирующего агента Gв1 44 м3/ч. С увеличением Gв1 активизировался унос пылевидного топлива в потоке генераторного газа и повышалась теплотворная способность топливной композиции. Однако, при Gв1 ≥ 60 м3/ч начинался унос частиц топлива с размером более 0,3 мм, что приводило к механическому недожогу и снижало эффективность использования угля. С учетом того, что Gв1ст 40 м3/ч значениями Gв1 44 м3/ч и Gв1 60 м3/ч соответствуют значения коэффициентов К1 1,1 и К1 1,5.

При увеличении концентрации пылевидного топлива в потоке генераторного газа требуется дополнительное количество вторичного воздуха для сжигания топливной композиции. Было установлено, что при изменении К1 в диапазоне 1.1-1,5 полное выгорание топливной композиции достигалось при Gв2 95,5-132 м3/ч, что соответствует значениям коэффициента К2 0,1-0,15.

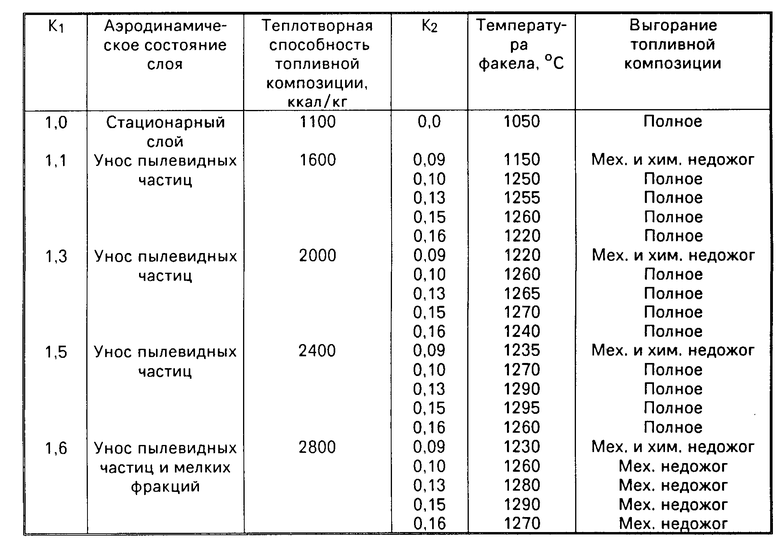

В таблице приведены результаты исследований при различных опытных коэффициентах К1 и К2. При К1 < 1,1 газогенератор работает в режиме стационарного слоя практически без уноса пылевидных частиц. Его теплотворная способность составляет ≈1100 ккал/кг, температура факела равна 1050оС, топливной композицией является чистый генераторный газ, который полностью выгорает в горелке. Коэффициент К2 при таком режиме равен нулю. При К1 > 1,1 начинается активный унос пылевидного топлива. Возрастает теплотворная способность топливной композиции (генераторный газ + пылевидное топливо). Однако при К2 < 0,10 вторичного воздуха не хватает для сгорания пылевидных частиц и в продуктах сгорания появляются несгоревшие частицы топлива, образуется механический недожог. При К2 > 0,15 количество подаваемого вторичного воздуха становится избыточным и он начинает балластировать процесс горения, снижая температуру факела пламени и увеличивая потери тепла с уходящими газами. При К1 > 1,5 вместе с пылью уносятся и более крупные частицы твердого топлива, которые не успевают сгорать в факеле пламени и образуют значительный механический недожог.

Как показывают приведенные данные, характеризующие теплотворную способность, температуру факела и степень выгорания топливной композиции, оптимальные условия сжигания твердого топлива без отсева пылевидных фракций с их уносом в потоке генераторного газа достигаются при опытных коэффициентах К1 1,1-1,5 и К2 0,1-0,15.

Таким образом, предлагаемый способ позволяет исключить операцию отсева пылевидного топлива, снизить затраты на предварительную топливоподготовку на 60% и повысить теплотворную способность топливной композиции в 2,2 раза по сравнению с известным способом.

Использование: для газификации твердого топлива в газогенераторах и сжигания в горелочных устройствах. Сущность изобретения: предварительно измельченное твердое топливо газифицируют и сжигают совместно с топливной композицией, представляющей собой генераторный газ и пылевидное топливо в горелке котла. 1 ил. 1 табл.

СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА путем его предварительного измельчения, газификации в газогенераторе в режиме стационарного слоя и последующего сжигания полученного генераторного газа в горелке котла, отличающийся тем, что газификацию в газогенераторе организуют с уносом пылевидных частиц твердого топлива из слоя в потоке генераторного газа, в горелке котла дополнительно сжигают смесь газа и пылевидного топлива, при этом расход газифицирующего агента определяют из соотношения

Gb1=K1·G

где G

K1 1,1 1,5 коэффициент, определяющий унос пылевидного топлива,

а расход вторичного воздуха, подаваемого в горелку для сжигания смеси газа и пылевидного топлива, определяют из соотношения

Gb2=α(Vвг·Vг·Gb1+K2·Gт·Vвт,

где α коэффициент избытка воздуха;

Vвг теоретически необходимое количество воздуха для сжигания генераторного газа, м3/м3;

Vг количество генераторного газа, получаемого с 1 м3 газифицирующего агента, м3/м3;

Gт расход твердого топлива на газификацию, кг/ч;

Vвт теоритически необходимое количество воздуха для сжигания 1 кг твердого топлива, м3/кг;

K2 0,1 0,15 коэффициент, определяющий долю вторичного воздуха, теоретически необходимого для сжигания пылевидной части смеси.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Котел-газогенератор | 1940 |

|

SU61040A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-09-27—Публикация

1993-12-21—Подача