Изобретение относится к области струйного измельчения порошков в сверхзвуковой газовой среде с последующей классификацией ультрадисперсных частиц за счет реализации процессов взаимодействия материала с газовой средой в потоке продуктов сгорания углеводородного топлива и может быть использовано в различных отраслях промышленности при производстве порошков различного назначения, в т.ч. и ультрадисперсных порошков. Причем ультрадисперсное струйное измельчение порошков практически из любых материалов осуществляется путем их циклического разгона, соударения в тупиковых зонах и истирания в сверхзвуковых инертных или химически активных многофазных потоках с высокой плотностью подведения энергии к измельчаемому порошку. Таким образом, измельчение порошка происходит из-за соударений частиц друг с другом и многократным трением частиц двигающихся по параллельным траекториям в сверхзвуковой газовой среде с различными скоростями. При таких соударениях получаются микрочастицы с острыми гранями, что обуславливает значительное увеличение их удельной поверхности. Также значительно снижается насыпная плотность таких порошков.

Струйные мельницы конкурируют с шаровыми, бисерными, планетарными, вибрационными и им аналогичным по физике работы мельницами при получении частиц размером менее 20-30 микрон. При получении более мелких порошков преимущества шаровых и планетарных мельниц исчезают и начинают проявляться их недостатки. С уменьшением размера получаемых частиц резко возрастает намол мелющих тел и стенок мельниц. При снижении размера частиц отбираемых из мельницы, энергия, потребляемая мельницей на килограмм продукта, растет экспоненциально. Производительность мельницы также экспоненциально падает, для вибрационной и шаровой мельниц это означает рост доли продуктов намола по тому же экспоненциальному закону.

В порошке, помолотом в струйных мельницах, обеспечивается получение тонкодисперсных частиц материала с низким, или даже нулевым содержанием продуктов износа мелющих элементов и неподвижных стенок мельницы. Размеры частиц готового продукта регулируются в широком диапазоне, причем имеют одномодальные, узкие гранулометрические фракции, в отличие от помола, выполненных, в шаровых, планетарных, вибрационных и им подобным мельницах. Малые габариты струйных мельниц экономит производственные площади, позволяют использовать для изготовления помольных камер и их футеровки дорогостоящие высококачественные материалы с большим сроком эксплуатации.

Известна струйная мельница (авторское свидетельство СССР на изобретение №1721890, МПК В02С 19/06. Противоточная струйная мельница / Колобердин В.И. и др.; заявитель Ивановский химико-технологический институт - №4795478/33; заявл. 26.02.1990), предназначенная для измельчения сыпучих материалов, включающая помольную камеру с разгонными трубками для встречной подачи энергоносителя, патрубки для отвода измельченной массы и циклон для разделения последней, а также рабочую емкость для образования псевдоожиженного слоя, соединенную с помольной камерой посредством окна в боковой стенке.

Недостатком мельницы является невозможность осуществления процесса измельчения компонентов в порошки с более мелкими размерами частиц, например, частиц размером 2 микрона и менее.

Известна центробежно-ударная мельница (Патент РФ №2471560, Авторы: Зайцев А.И. и др. публикация патента 10.01.2013), содержащая устройства загрузки и выгрузки, неподвижный цилиндрический корпус. Внутри корпуса размещен ротор с лопастями. Привод ротора осуществляется от электродвигателя. На внутренней поверхности корпуса установлены отбойные элементы. Для перемещения отбойных элементов установлен подъемный механизм. В нижней части ротора размещены направляющие лопасти, которые при его вращении направляют измельченный материал к устройству выгрузки.

К недостаткам данной мельницы следует отнести: низкую эффективность измельчения, быстрый износ разгонных лопастей и дробящих плит при измельчении твердых абразивных материалов, сложная конструкция, большая трудоемкость изготовления и материалоемкость установки. Сложность управления режимом работы установки в процессе измельчения исходного материала.

Наиболее близким по технической сущности к заявляемому изобретению является способ избирательного измельчения наименее прочных компонентов из многокомпонентной смеси твердых сыпучих материалов и устройство для его осуществления (Патент РФ №2784084, Авторы: Блиничев В.Н. и др. публикация патента 23.11.2022), заключающийся в истечении энергоносителя из сопел для измельчения многокомпонентной смеси в аппарате и сортировке измельченного порошка с помощью центробежного классификатора, установленного в аппарате, смесь компонентов различной прочности измельчают в противоточных струях каскада аппаратов.

К недостаткам данного способа следует отнести низкую эффективность измельчения по характерному размеру измельченных частиц. И как следствие, недостатками такого способа являются низкая удельная поверхность частиц порошка, высокая насыпная плотность порошков, низкая степень гомогенизации смеси, ограниченность условий для химической модификации.

В целом, при использовании известных мельниц для получения частиц размером 2 микрона и менее типовые фактические энергозатраты установки в удельных показателях могут достигать 3-5 кВт*ч/кг, в отдельных случаях 10 кВт*ч на килограмм.

Техническим результатом настоящего изобретения является увеличение удельной поверхности частиц порошка, уменьшение насыпной плотности порошка, увеличение степени гомогенизации смеси, оптимизация условий для химической модификации. Многие материалы частично сохраняют свою микроструктуру. Например, слоистую структуру сохраняют графит, слюда, сульфид молибдена. Таким образом, настоящее изобретение приводит к получению материалов с новыми физическими свойствами. В процессе измельчения идет интенсивное образование у частиц разветвленной активизированной поверхности. А также, в случае помола разнородных порошков достигается высокая степень гомогенизации (однородности) смеси. Эти условия являются оптимальными для химической модификации.

Способ струйного измельчения порошков в сверхзвуковой газовой среде предусматривает следующую последовательность выполняемых операций: исходный материал в виде порошка вводят в сверхзвуковую газовую среду, образованную продуктами сгорания углеводородного топлива, скорость которой в сверхзвуковом преобразователе химической энергии углеводородного топлива доводят до сверхзвукового диапазона в пределах от 3 до 5 Махов, далее в сверхзвуковой газовой среде с отраженной частью измельчаемого порошка направляют в зону ударного помола порошка, обеспечивают эффект самоистирания материала в помольной зоне, после чего направляют в зону центробежно-эжекционной классификации, из которой неизмельченные частицы порошка возвращают в сверхзвуковую газовую среду, а ультрадисперсные частицы направляют в газодинамические каскады разделения по фракциям для классификации измельченного порошка, выводят готовые измельченные и классифицированные частицы порошка. Для улучшения процесса помола химическую энергию углеводородного топлива превращают в кинетическую и тепловую энергию сверхзвуковой газовой среды доводя удельную плотность энергии струи в помольных зонах до значений более 10 кВт/кв. см, в помольных зонах достигают концентрацию кислорода в сверхзвуковой газовой среде и продуктах сгорания углеводородного топлива не более 3-5%, создают циклические «термошоковые» процессы в помольных зонах со скоростью не менее 500 градусов за секунду за счет циклического впрыска в сверхзвуковую газовую среду хладагента, в струйный тракт измельчения и помольную зону добавляют материалы заданной техпроцессом химической активности и фазового состояния, доводят температуру до 500 градусов по Цельсию и обеспечивают протекание требуемых термохимических и механохимических реакций в помольной зоне, классификацию измельченного порошка осуществляют тем, что готовый измельченный порошок выводят из помольной зоны превышением воздействия результирующих аэродинамических сил над центробежными, эжекционными силами, силами тяжести, действующими на частицу готового измельченного порошка, степенью классификации порошков в мельнице управляют путем изменения центробежных сил, воздействующих на измельченный порошок, и концентрацией ультрадисперсного активированного водяного аэрозоля в сверхзвуковой газовой среде, формируемого в зонах ее турбулентности.

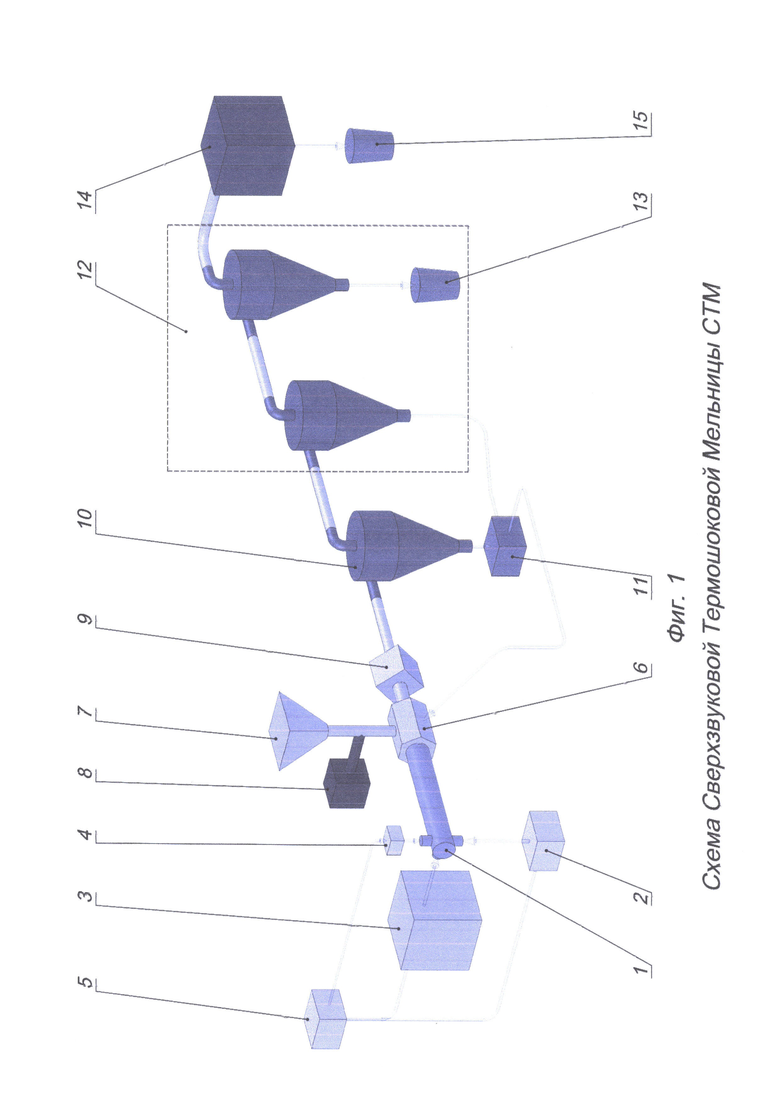

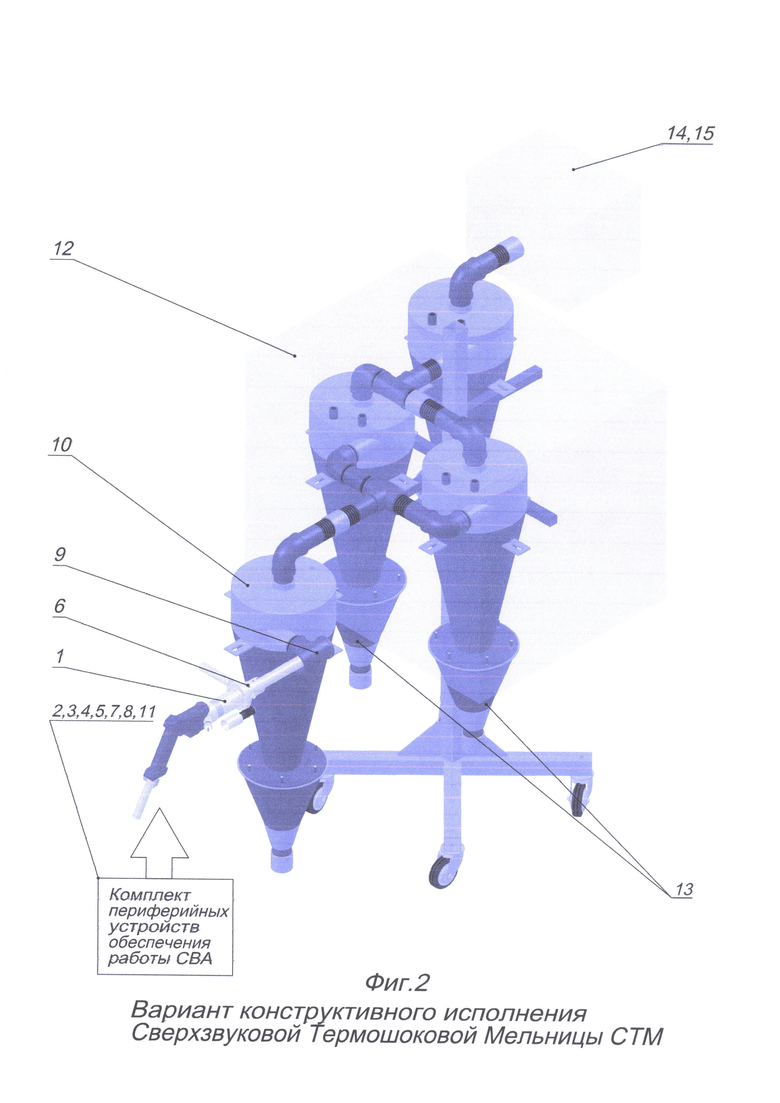

На Фиг. 1 и Фиг. 2 предоставлены схема Сверхзвуковой Термошоковой Мельницы СТМ и вариант конструктивного исполнения Сверхзвуковой Термошоковой Мельницы СТМ соответственно.

На Фиг. 1 и Фиг. 2 введены следующие обозначения:

1 - Сверхзвуковой аппарат СВА;

2 - Станция подачи топлива;

3 - Компрессорная станция;

4 - Блок запуска;

5 - Процессор;

6 - Узел эжекции;

7 - Загрузочное устройство;

8 - Система подачи хладагента и реактивов;

9 - Струйная мельница;

10 - Струйный центробежно-эжекционный классификатор;

11 - Блок рециркуляции порошка;

12 - Блок струйных классификаторов;

13 - Бункер готового измельченного порошка фракции помола до 1 мкм;

14 - Станция фильтрации;

15 - Бункер готового измельченного порошка фракции помола менее 1 мкм;

Заявленное изобретение осуществляют следующим образом.

Режимы работы Сверхзвукового аппарата СВА 1 обеспечивает комплект периферийных устройств обеспечения работы СВА, а именно: Станция подачи топлива 2, Компрессорная станция 3, Блок запуска 4, Процессор 5. Исходный материал для измельчения поступает из Загрузочного устройства 7 в Узел эжекции 6. При необходимости подачи хладагента и реактивов устройство снабжено Системой подачи хладагента и реактивов 8. Также в Узел эжекции 6 предусмотрен возврат неизмельченных частиц порошка на повторный помол Блоком рециркуляции порошка 11. Далее порошок поступает в Струйную мельницу 9, в Струйный центробежно-эжекционный классификатор 10, в Блок струйных классификаторов 12 с отбором измельченного порошка фракции помола до 1 мкм в Бункер готового измельченного порошка фракции помола до 1 мкм 13, в Станцию фильтрации 14 и, в итоге, в Бункер измельченного порошка фракции помола менее 1 мкм 15.

В Узле эжекции 6 исходный материал вводят в сверхзвуковую газовую среду, образованную продуктами сгорания углеводородного топлива,, скорость потока сверхзвуковой газовой среды доводят до сверхзвукового диапазона в пределах от 3 до 5 Махов за счет режимов работы Сверхзвукового аппарата СВА 1, направляют в зону ударного помола порошка в потоке с отраженной частью измельчаемого порошка в Струйной мельнице 9. Из зоны центробежно-эжекционной классификации 10 неизмельченные частицы порошка возвращают с помощью Блока рециркуляции порошка 11 в сверхзвуковую газовую среду, а ультрадисперсные частицы направляют в газодинамические каскады разделения по фракциям 12 и 14 с бункерами 13 и 15. В Узле эжекции 6 и Струйной мельнице 9 с помощью регулировки режимов работы Сверхзвукового аппарата СВА 1 химическую энергию углеводородного топлива превращают в кинетическую и тепловую энергию сверхзвуковой струи доводя удельную плотность энергии потока в помольных зонах до значений более 10 кВт/кв. см. Также в помольных зонах достигают концентрацию кислорода в сверхзвуковой газовой среде и продуктах сгорания углеводородного топлива не более 3-5%, а при необходимости, создают циклические «термошоковые» процессы в помольных зонах со скоростью не менее 500 градусов за секунду за счет циклического впрыска в сверхзвуковую газовую среду того или иного хладагента и/или материалы заданной техпроцессом химической активности и фазового состояния, доводят температуру до 500 градусов по Цельсию и обеспечивают протекание требуемых термохимических и механохимических реакций в помольной зоне из Системы подачи хладагента и реактивов 8. В газодинамических каскадах разделения по фракциям, состоящими из Блока струйных классификаторов 12 и Станции фильтрации 14 с бункерами готового измельченного порошка 13 и 15, классификацию измельченного порошка осуществляют тем, что готовый измельченный порошок выводят из помольной зоны превышением воздействия результирующих аэродинамических сил над центробежными, эжекционными силами, силами тяжести, действующими на частицу готового измельченного порошка, а степенью классификации порошков в мельнице управляют путем изменения центробежных сил, воздействующих на измельченный порошок, и концентрацией ультрадисперсного активированного водяного аэрозоля в сверхзвуковой газовой среде, формируемого в зонах ее турбулентности подбором режимов работы Сверхзвукового аппарата СВА 1.

Материалы, полученные струйным измельчением, имеют ряд отличительных особенностей. Измельчение происходит из-за соударений частиц друг с другом и многократным трением частиц, двигающихся по параллельным траекториям в сверхзвуковой газовой среде, но с различными скоростями. При таких соударениях получаются микрочастицы с острыми гранями, что обуславливает сильное увеличение их удельной поверхности. Также значительно снижается насыпная плотность таких порошков. Многие материалы частично сохраняют свою микроструктуру, например, слоистую структуру сохраняют графит, слюда, сульфид молибдена. Таким образом, струйное измельчение приводит к получению материалов с новыми физическими свойствами. В процессе измельчения идет интенсивное образование у частиц разветвленной активизированной поверхности. В случае одновременного помола разнородных порошков достигается высокая степень гомогенизации (однородности) смеси. Эти условия являются оптимальными для химической модификации. При помоле смеси определенных твердых порошков с разными физико-химическими свойствами обеспечивается эффект плакирования. Также существенно снижается вплоть до исключения степень электризации частиц в процессе их помола при помоле в среде перегретого пара и как следствие этого снижается степень агрегатирования ультрадисперсных порошков.

Предложенный способ и устройство для его осуществления, реализованный, например, в варианте Сверхзвуковой Термошоковой Мельницы СТМ, существенно улучшает и расширяет особенности (достоинства) струйных мельниц по следующим причинам. В СТМ обеспечивается высокая удельная плотность энергии помола и сверхзвуковые скорости до 1300 м/с, что составляет от 3 до 5 Махов. При этом мощность струи как тепловая, так и кинетическая может быть на порядок выше, чем мощность струи классической струйной мельницы при использовании компрессора при одинаковых характеристиках. Последнее достигается за счет эффективного отъема химической энергии углеводородного топлива, подаваемого в СВА мельницы и превращения ее в тепловую и кинетическую энергию струи. Последнее гарантировано обеспечивает более высокую степень и производительность помола. Применение в конструкции СТМ эффективного пнемоцентробежного эжекционного классификатора, позволяющего отделять мелкие частицы порошка, а крупные автоматически отправлять на повторные циклические помолы до тех пор пока не будет достигнута требуемая дисперсность измельченного порошка. Есть возможность и конструктивная и параметрическая по регулировке режимов работы классификатора. В помольной зоне всегда находится заданное ограниченное количество частиц порошка, что позволяет обеспечить подведения к нему высокой плотности энергии.

В СТМ реализован целый ряд примеров многих эффективных режимов измельчения, а именно:

1. классический сухой (холодный) струйный помол в воздухе;

2. «горячий» помол;

3. помол с использованием сверхзвуковой безкислородной газовой среды, образованной продуктами сгорания углеводородного топлива с регулируемой температурой по зонам помола (продукты сгорания углеводородного топлива являются восстановительной средой);

4. помол в режиме термошока путем создания на поверхности частиц порошка резкого изменения поверхностной температуры до нескольких сотен градусов за секунду, причем термошок существенно усиливается при циклическом добавлении в сверхзвуковой поток гранул сухого льда и пульсирующей с определенной частотой сверхзвуковой струи;

5. помол в жидкой фазе с реализацией эффекта П. Ребендера;

6. организации помола переувлажненных материалов с ускоренным процессом удаления влаги из измельчаемого порошка;

7. организация работы СТМ в режиме термохимического и механохимического реакторов, с использованием разнородных по химическому составу и химической активности порошков и жидкостей.

Предложенный способ и устройство для его осуществления обеспечивает увеличение удельной поверхности частиц порошка, уменьшение насыпной плотности порошков, увеличение степени гомогенизации смеси, оптимизация условий для химической модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХЗВУКОВОЙ ТЕРМОШОКОВОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ И ВЫСОКОСКОРОСТНОГО ГАЗОДИНАМИЧЕСКОГО И ТЕРМОДИФФУЗИОННОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2724230C1 |

| СТРУЙНО-ВИХРЕВАЯ МЕЛЬНИЦА | 1994 |

|

RU2048920C1 |

| Противоточная струйная мельница | 1983 |

|

SU1162487A1 |

| Ударная мельница | 2020 |

|

RU2738171C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| УСТАНОВКА ДЛЯ ТОНКОГО И СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2380160C1 |

| ВИХРЕВОЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ КАСКАДНОГО ИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2386480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗМЕЛЬЧЕННОЙ ФРАКЦИИ ПЕРХЛОРАТА АММОНИЯ | 2011 |

|

RU2467991C1 |

Изобретение относится к области струйного измельчения порошков с последующей классификацией измельченного материала за счет реализации процессов взаимодействия материала с газовой струей в потоке продуктов сгорания углеводородного топлива и может быть использовано в различных отраслях промышленности при производстве порошков различного назначения, в т. ч. и ультрадисперсных порошков. В результате получаются микрочастицы с острыми гранями, что обуславливает сильное увеличение их удельной поверхности. Также значительно снижается насыпная плотность таких порошков. Размеры частиц готового продукта регулируются в широком диапазоне, причем имеют одномодальные, узкие гранулометрические фракции, в отличие от помолов, выполненных в шаровых, планетарных, вибрационных и им подобным мельницах. Малые габариты струйных мельниц экономят производственные площади, позволяют использовать для изготовления помольных камер и их футеровки дорогостоящие высококачественные материалы с большим сроком эксплуатации. Техническим результатом настоящего изобретения является увеличение удельной поверхности частиц порошка, уменьшение насыпной плотности порошков, увеличение степени гомогенизации смеси, оптимизация условий для химической модификации. Многие материалы частично сохраняют свою микроструктуру, например, слоистую структуру сохраняют графит, слюда, сульфид молибдена. Таким образом, настоящее изобретение приводит к получению материалов с новыми физическими свойствами. В процессе измельчения идет интенсивное образование у частиц разветвленной активизированной поверхности. А также в случае помола разнородных порошков достигается высокая степень гомогенизации (однородности) смеси. Эти условия являются оптимальными для химической модификации. В сверхзвуковой термошоковой мельнице СТМ на основе настоящего изобретения реализован целый ряд примеров многих эффективных режимов помола, а именно: 1. классический сухой (холодный) струйный помол в воздухе; 2. «горячий» помол; 3. помол с использованием сверхзвуковой безкислородной струи продуктов сгорания углеводородного топлива с регулируемой температурой по зонам помола, организации помола в СТМ с очень низким содержанием кислорода, при этом продукты сгорания углеводородного топлива являются восстановительной средой; 4. помол в режиме термошока (циклический пульсирующий) путем создания на поверхности измельчаемого материала термошока за счет резкого изменения поверхностной температуры до сотен градусов за секунду. Термошок существенно усиливается при циклическом добавлении в сверхзвуковой поток гранул сухого льда и пульсирующей с определенной частотой сверхзвуковой струи; 5. помол в жидкой фазе с реализацией эффекта П. Ребендера; 6. организация помола переувлажненных материалов с ускоренным процессом удаления влаги из измельчаемого материала; 7. организация работы СТМ в режиме термохимического и механохимического реакторов, с использованием разнородных по химическому составу и химической активности порошков и жидкостей. Предложенный способ и устройство для его осуществления обеспечивают увеличение удельной поверхности частиц порошка, уменьшение насыпной плотности порошков, увеличение степени гомогенизации смеси, оптимизацию условий для химической модификации. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ струйного измельчения порошков в сверхзвуковой газовой среде, включающий операции подачи исходного материала в струйный тракт измельчения и помольную зону, организации взаимодействия материала с газовой средой, обеспечения эффекта самоистирания материала в помольной зоне, классификации измельченного порошка, выведения готового порошка, отличающийся тем, что исходный материал в виде порошка вводят в сверхзвуковую газовую среду, образованную продуктами сгорания углеводородного топлива, скорость которой в сверхзвуковом преобразователе химической энергии углеводородного топлива доводят до сверхзвукового диапазона в пределах от 3 до 5 махов, и в сверхзвуковой газовой среде с отраженной частью измельчаемого порошка направляют в зону ударного помола порошка, после чего в зону центробежно-эжекционной классификации, из которой неизмельчённые частицы порошка возвращают в сверхзвуковую газовую среду, а ультрадисперсные частицы направляют в газодинамические каскады разделения по фракциям.

2. Способ по п.1, отличающийся тем, что химическую энергию углеводородного топлива превращают в кинетическую и тепловую энергии сверхзвуковой газовой струи, доводя удельную плотность энергии струи в помольных зонах до значений более 10 кВт/см2.

3. Способ по п.2, отличающийся тем, что в помольных зонах достигают концентрацию кислорода в сверхзвуковой газовой среде и продуктах сгорания углеводородного топлива не более 3-5%.

4. Способ по п.3, отличающийся тем, что создают циклические «термошоковые» процессы в помольных зонах со скоростью не менее 500°С за секунду за счет циклического впрыска в сверхзвуковую газовую среду хладагента.

5. Способ по п.4, отличающийся тем, что в струйный тракт измельчения и помольную зону добавляют материалы заданной техпроцессом химической активности и фазового состояния, доводят температуру до 500°С и обеспечивают протекание термохимических и механохимических реакций в помольной зоне.

6. Способ по п.5, отличающийся тем, что классификацию измельченного порошка осуществляют тем, что готовый измельчённый порошок выводят из помольной зоны превышением воздействия результирующих аэродинамических сил над центробежными, эжекционными силами, силами тяжести, действующими на частицу готового измельчённого порошка.

7. Способ по п.6, отличающийся тем, что степенью классификации порошков в мельнице управляют путем изменения центробежных сил, воздействующих на измельченный порошок, и концентрацией ультрадисперсного активированного водяного аэрозоля в сверхзвуковой газовой среде, формируемого в зонах ее турбулентности.

8. Устройство струйного измельчения и классификации порошков в сверхзвуковой газовой среде, состоящее из загрузочного устройства, одного или нескольких сопловых аппаратов, струйной мельницы, блока управления, системы классификации из одного или нескольких центробежных классификаторов, источника газовой среды, выгрузочного устройства, станции фильтрации, отличающееся тем, что оно содержит источник сверхзвуковой газовой среды в виде сверхзвукового преобразователя химической энергии углеводородного топлива в кинетическую и тепловую энергию мелющей сверхзвуковой газовой среды со скоростью в пределах от 3 до 5 махов, систему подачи хладагента и реактивов, струйный центробежно-эжекционный классификатор.

| Механизм для реверсивного перемещения столика микрофотометра, например типа МФ-2 | 1959 |

|

SU129847A1 |

| СПОСОБ СВЕРХЗВУКОВОЙ ТЕРМОШОКОВОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ И ВЫСОКОСКОРОСТНОГО ГАЗОДИНАМИЧЕСКОГО И ТЕРМОДИФФУЗИОННОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2724230C1 |

| Устройство для измельчения материалов | 1983 |

|

SU1351512A3 |

| SU 1175555 A1, 30.08.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА-ЭНЕРГОНОСИТЕЛЯ ДЛЯ СТРУЙНЫХ МЕЛЬНИЦ | 0 |

|

SU311661A1 |

| JP 2003340308 A, 02.12.2003 | |||

| Ударная мельница | 2020 |

|

RU2738171C1 |

| US 9327288 B2, 03.05.2016. | |||

Авторы

Даты

2024-05-13—Публикация

2023-06-29—Подача