Изобретение относится к области энергетики и может быть использовано для воспламенения газообразных горючих веществ, например, водорода, метана и других углеводородных газов, в камерах сгорания или топках, как стационарных так и мобильных энергетических установок. Кроме того, данное изобретение может быть использовано в факельных системах при дожигании горючих дренажных выбросов в различных отраслях промышленного производства.

Известны способы воспламенения, в которых реакция горения инициируется нагревом топливной смеси на поверхности полого газодинамического резонатора, разогрев которого осуществляется за счет собственной внутренней энергии сжатого газа при возбуждении акустических колебаний. Например, по способу, см. А.С. SU N 1509576, кл. F 23 Q 13/00 [1], активный поток окислителя разгоняется до сверхзвуковой скорости в сопле, тормозится в резонаторе с возбуждением ударных волн и нагревается, после чего в поперечном направлении активному потоку между соплом и резонатором вводится в виде струи второй холодный компонент. После смешения происходит воспламенение компонентов топлива. Недостатком известного способа является низкая тепловая энергия, генерируемая по данному способу, и инерционность способа, а также ограниченная область применения, т.е. по данному способу возможно воспламенение горючего, имеющего низкую температуру начала экзотермической реакции горения и соответственно малую энергию активации процесса горения.

Наиболее близким к заявляемому изобретению является способ газодинамического воспламенения (ГДВ), см. А.С. SU N 1483188, кл. F 23 Q 13/00 [2]. Известный способ газодинамического воспламенения газообразных компонентов топлива, включает процесс генерации акустических колебаний, нагрев части активного потока одного из компонентов топлива вследствие поглощения энергии акустических колебаний, разделение активного потока на холодную и нагретую составляющие, смешение со вторым холодным газообразным компонентом с последующим воспламенением.

Недостатком известного способа является задержка воспламенения вследствие низкой тепловой энергии, генерируемой по данному способу, т.е. инерционность способа. Кроме того, у известного способа область применения ограничена, т. к. по данному способу воспламеняются компоненты, имеющие низкую температуру начала экзотермической реакции горения и соответственно малую энергию активации процесса горения.

Задачи, решаемые изобретением, заключаются в сокращении временной задержки воспламенения, повышении надежности воспламенения и в расширении номенклатуры газообразных углеводородных горючих, воспламеняемых газодинамическим способом.

Поставленные задачи решаются следующим образом. В сочетании с рядом последовательных действий известного способа газодинамического воспламенения газообразных компонентов топлива, включающего процесс генерации акустических колебаний, нагрев части активного потока одного из компонентов топлива вследствие поглощения энергии акустических колебаний, разделение активного потока на холодную и нагретую составляющие, смешение со вторым газообразным компонентом и последующее воспламенение, производится дополнительно новая совокупность действий: второй компонент топлива нагревают одновременно с первым компонентом в процессе генерации собственных акустических колебаний вторым компонентом, затем у второго компонента отделяют нагретую от холодной составляющей и одновременно направляют раздельно нагретые части (потоки) компонентов топлива в ограниченную зону на смешение и последующее воспламенение, причем отводят в зону смешения наиболее нагретые составляющие компонентов топлива.

На фиг. 1 показан пример схемы устройства для осуществления заявляемого изобретения как способа. Устройство содержит ускорители 1 и 2 для разгона газообразных компонентов топлива, полости 3 и 4, внутри которых разделяют активные потоки на холодную и на нагретую составляющие, смеситель 5, где происходит смешение горячих потоков компонентов топлива с последующим воспламенением.

Способ осуществляют следующим образом. Газообразные компоненты топлива под избыточным давлением (окислитель и горючее) одновременно пропускают через ускорители 1 и 2 и разгоняют их независимо до сверхзвуковой скорости. Из ускорителей 1, 2 компоненты топлива в виде недорасширенных газовых струй направляют внутрь полостей 3, 4 резонаторов как инструментов осуществления способа. Управляя давлением подачи компонентов и геометрией струй в полости 3, 4, возбуждают колебания ударных волн (акустические колебания), вследствие чего в полостях 3, 4 происходит сепарация компонента на две составляющие, которые различаются тепловым состоянием. Одна составляющая газовых потоков, заполняющая входные участки полостей 3 и 4, остается холодной, а другая, находящаяся вблизи днищ полостей 3 и 4, нагревается вследствие поглощения энергии акустических колебаний. Холодные и нагретые составляющие раздельно отводят из полостей 3 и 4, причем отводят одновременно наиболее нагретые части компонентов топлива в смеситель 5, включающий в себя ограниченную зону смешения, где смешиваются оба нагретых потока, заполняя объем зоны смешения до момента нарастания результирующей температуры смеси до значений температуры самовоспламенения данной пары компонентов топлива, после чего происходит их воспламенение с выбросом продуктов сгорания из смесителя 5. Поскольку в смеситель 5 с ограниченной зоной смешения подаются одновременно наиболее горячие потоки компонентов топлива, то тем самым обеспечивается сокращение временной задержки воспламенения, повышается надежность воспламенения и возможно воспламенение различных газообразных углеводородных горючих, например, метана, имеющего высокую температуру воспламенения - T(CH4) = 943-1025 К.

Устройство для осуществления способа представляет собой газодинамический воспламенитель.

Изобретение на устройство относится к области энергетики и может быть использовано для воспламенения газообразных горючих веществ, например, водорода, метана и других углеводородных газов, в камерах сгорания или топках как стационарных, так и мобильных энергетических установок. Кроме того, данное изобретение может быть использовано в факельных системах при дожигании горючих дренажных выбросов в различных отраслях промышленного производства.

Известны устройства для воспламенения, в которых реакция горения инициируется нагревом топливной смеси на поверхности полого газодинамического резонатора, разогрев которого осуществляется за счет собственной внутренней энергии сжатого газа при возбуждении акустических колебаний, например, см. А.С. SU N 1537967, кл. F 23 Q 13/00 [3].

Наиболее близким к заявляемому изобретению является газодинамический воспламенитель (ГДВ), приведенное в литературе термоакустическое устройство для воспламенения горючих газов [4].

Известное устройство ГДВ содержит форкамеру с выхлопным соплом, каналы подвода компонентов топлива в форкамеру, размещенные на стенке форкамеры в виде форсунок. В форкамере установлена часть резонатора с днищем. Открытый же торец резонансной полости и сопло подачи активного газа в резонатор расположены соосно и с зазором в корпусе, сопрягаемым с форкамерой. На корпусе размещены каналы отвода отработанного активного газа.

Известное устройство ГДВ работает следующим образом. Активный сжатый газ подают к газовому соплу, в котором он ускоряется до сверхзвуковой скорости и в виде недорасширенной струи попадает в тупиковую полость резонатора в форме стакана, где происходит торможение потока. При этом в полости резонатора развиваются колебания ударных волн (акустические колебания), энергия которых поглощается и аккумулируется стенками резонатора и частью газа у днища. Температура газа повышается и достигает более 1200 К. Отражаясь от резонатора, отработанный активный газ отводится через каналы в стенке корпуса. Когда температура внешней стенки резонатора достигает необходимого значения для воспламенения компонентов топлива, на внешнюю поверхность резонатора через форсунки, расположенные на стенке форкамеры, подают компоненты топлива, которые смешиваются и воспламеняются. Образовавшиеся продукты сгорания из форкамеры в виде пускового факела выбрасываются через выхлопное сопло в камеру сгорания ракетного двигателя, при этом происходит розжиг основного расхода компонентов ракетного топлива.

Недостаток известного устройства ГДВ заключается в инерционности, которая связана с низкой мгновенной мощностью тепловыделения и рассеиванием получаемой тепловой энергии, что приводит к задержке воспламенения компонентов топлива в форкамере и соответственно к задержке розжига основных рабочих компонентов, подаваемых в камеру сгорания. Кроме того, устройство сложно в управлении из-за необходимости применения дополнительных запорных устройств-клапанов, и также применения дополнительной подсистемы управления открытием и закрытием этих клапанов, обеспечивающих подачу компонентов топлива в форкамеру.

Задачи, решаемые изобретением, заключаются в сокращении временной задержки воспламенения, повышении надежности воспламенения и в расширении номенклатуры газообразных углеводородных горючих, воспламеняемых устройством ГДВ.

Поставленная задача решается тем, что в сочетании с известными признаками в устройство, включающее форкамеру с выхлопным соплом, каналы подвода компонентов топлива в форкамеру, резонатор, днище которого размещено в форкамере, а открытый торец резонатора и сопло подачи активного газа в резонатор расположены соосно и с зазором в корпусе с каналами отвода отработанного активного газа вводится новая совокупность признаков: сопло подачи активного газа в первый резонатор является соплом подачи одного из компонентов топлива, а в форкамере соосно с первым резонатором установлен второй резонатор, открытый торец резонансной полости которого и сопло подачи второго активного газообразного компонента топлива соосно и с зазором расположены в корпусе с каналом отвода второго отработанного компонента. При этом каналы подвода компонентов топлива в форкамеру выполнены непосредственно в днищах резонаторов. Днища резонаторов направлены навстречу друг другу, образуя при этом ограниченную зону смешения горячих компонентов топлива.

Второе отличие заключается в том, что каналы отвода горячих потоков компонентов топлива, расположенных в днищах резонаторов, несоосны. Такое взаимное расположение каналов позволит избежать горения компонентов топлива непосредственно у отверстий и тем самым последние будут защищены от изменения площади проходного сечения вследствие возможного горения металла, т.е. будет обеспечена стабильность расхода. Оси каналов и днищ резонаторов могут быть между собой параллельны, направлены под углом и с пересечением или без пересечения в одной плоскости.

Третье отличие заключается в том, что зазор Δ между днищами резонаторов предпочтительно соизмерим с приведенным эффективным диаметром каналов подвода горячих компонентов топлива в форкамеру. При близком расположении поверхностей днищ резонаторов последние представляют собой экраны, уменьшающие рассеивание тепла за счет излучения и конвективного переноса, и тем самым ускоряется процесс воспламенения компонентов топлива. Приведенный эффективный диаметр  определяется из соотношения

определяется из соотношения

где di и dj - эффективные диаметры отверстий окислителя и горючего соответственно; n и m - количество отверстий горючего и окислителя соответственно.

В общем случае зазор должен удовлетворять требованиям неравенства

Четвертое отличие заключается в том, что на наружных поверхностях днищ резонаторов нанесен катализатор. Наличие катализатора способствует ускорению начала экзотермической химической реакции - горения. Например, процесс горения водорода можно разделить на две стадии. Вначале идет беспламенное горение, при этом выделяется дополнительное количество тепла, которое затем приводит к воспламенению горячих компонентов и образованию факела.

Пятое отличие заключается в том, что на внутренней поверхности резонансной полости по линии горючего нанесен катализатор. Наличие катализатора во внутренней полости резонатора углеводородного горючего способствует подготовке горючего к химической реакции горения за счет конверсии углеводородного горючего. Например, метан при 1400 К разлагается на следующие составляющие: CH4 ---> 2H2 + C.

Однако применение катализатора на основе никеля, нанесенного в виде слоя от единиц до десятков микрометров, снижает температуру распада до 920-1070 К. Температура же воспламенения водорода ниже температуры воспламенения метана, т. е. T(H2) = 783 К < T(CH4) = (943-1025) К, а минимальная воспламеняющая энергия для водорода составляет всего лишь 0.019 Дж, в то время как для метана - 0.3 Дж. Кроме того, концентрационные пределы воспламенения водорода в окислителе, например, в воздухе шире, чем у метана, т.е. от 4 до 75% объемных у водорода против интервала от 5.8 до 15% объемных у метана. Поэтому применение катализатора на внутренней поверхности резонансной полости с более высокой надежностью ускорит процесс воспламенения компонентов топлива в ограниченной зоне между днищами в форкамере.

Шестое отличие заключается в том, что сопло подачи активного газа - горючего подключено к устройству увлажнения газа. Увлажнение активного газа уменьшает нагар или, иначе, зауглероживание (выпадение твердого углерода) на внутренней полости резонатора и в каналах отвода горючего в зону смешения и горения, а образовавшаяся окись углерода, как одна из составляющих выхлопных продуктов сгорания, окисляется до двуокиси углерода, что обеспечивает повышение экологической безопасности при эксплуатации объекта.

Седьмое отличие заключается в том, что выхлопное сопло и каналы отвода отработанного активного газа имеют выход в общую камеру. Подача отработанных активных компонентов в камеру сгорания позволяет регулировать тепловое содержание факела розжига основных рабочих компонентов топлива.

Восьмое отличие заключается в том, что хотя бы один из каналов отвода отработанного активного газа соединен посредством трубопроводов и запорной арматуры с дренажным стояком. Использование дренажных стояков при сбросах отработанных активных газов повышает безопасность при эксплуатации объекта. Наличие запорной арматуры позволяет управлять отводом газов в камеру сгорания или в атмосферу.

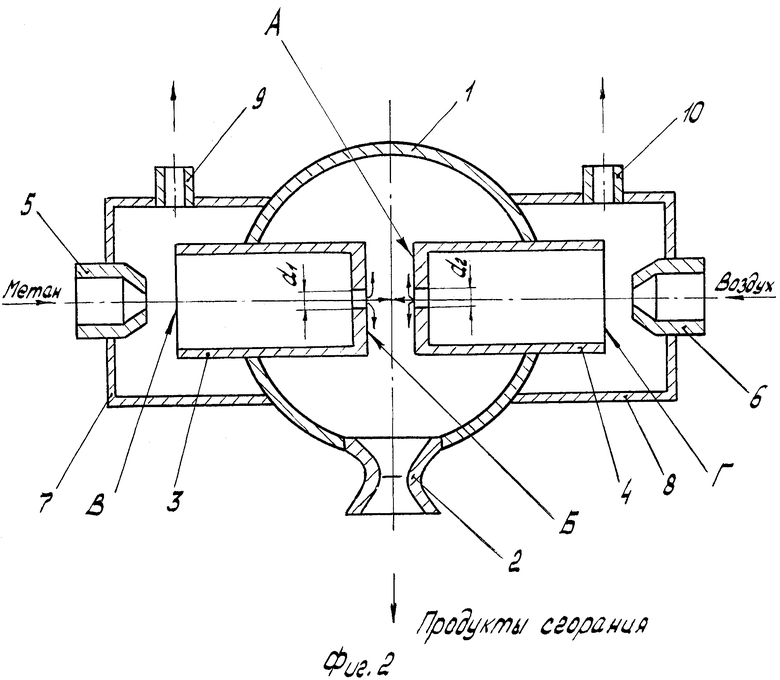

На фиг. 2 приведен пример заявляемого устройства ГДВ, включающего шаровую форкамеру 1 с выхлопным соплом 2, резонаторы 3 и 4, днища которых А и Б размещены в форкамере 1, а открытые торцы резонаторов В и Г и сопла 5, 6 для подачи активных газов в резонаторы расположены соосно и с зазором в корпусах 7, 8. Сопло 5 является соплом подачи газообразного горючего - метана, а сопло 6 - окислителя - воздуха. Корпуса 7 и 8 сопряжены с форкамерой 1. На стенках корпусов 7 и 8 размещены каналы 9, 10 для отвода отработанных потоков, т. е. холодных составляющих активных газов. В направленных навстречу друг другу днищах А и Б резонаторов 3 и 4 выполнены соосно два канала-отверстия диаметром d1 и d2 для отвода горячих потоков компонентов топлива, как второй составляющей активных газов, из резонансной полости резонаторов 3, 4 в форкамеру 1 непосредственно в зазор Δ. Зазор Δ между наружными поверхностями днищ А и Б представляет собой ограниченную зону смешения горячих компонентов топлива.

На фиг. 3 представлен пример второго исполнения устройства ГДВ. В днищах резонаторов 3 и 4 размещены параллельно (несоосно) три канала-отверстия с диаметрами d1, d2 и d3 для отвода горячих потоков компонентов топлива из резонансной полости резонаторов 3, 4 в форкамеру 1 непосредственно в зазор Δ, где d1 - диаметр отверстия для горючего, d2 и d3 - диаметры отверстий для окислителя.

Третье конструктивное исполнение ГДВ представлено на фиг. 3. Величина зазора Δ между днищами А и Б резонаторов 3, 4, см. фиг. 3, соизмерима с приведенным эффективным диаметром каналов подвода горячих компонентов топлива в форкамеру -  Приведенный эффективный диаметр

Приведенный эффективный диаметр  определяется из соотношения

определяется из соотношения

где d1 - диаметр отверстия для отвода в форкамеру 1 горячего горючего; d2 и d3 - диаметры отверстий для отвода в форкамеру 1 горячего окислителя. В общем случае выполняется следующее неравенство:

Четвертое конструктивное исполнение ГДВ показано на фиг. 4. На наружных поверхностях днищ А и Б резонаторов 3, 4 нанесено покрытие (указано пунктирными линиями) катализатора на основе никеля.

Пятое конструктивное исполнение ГДВ показано на фиг. 4. На внутренней поверхности полости резонатора 3 по линии горючего - метана нанесен тонкий слой катализатора на основе никеля (указан пунктирными линиями).

Шестое конструктивное исполнение ГДВ показано на фиг. 4. Сопло 6 для подачи активного газа - горючего подключено к увлажнителю газа 12.

Седьмое конструктивное исполнение ГДВ показано на фиг. 5. Выхлопное сопло 2 и каналы 9, 10 для отвода отработанных активных газов имеют выход в общую камеру сгорания 13. В верхней части камеры сгорания 13 установлена форсунка подачи основных компонентов топлива. В нижней части камеры сгорания имеется отверстие для выхлопа продуктов сгорания.

Восьмое конструктивное исполнение ГДВ показано на фиг. 5. Канал 9 отвода отработанного активного газа горючего соединен посредством трубопроводов 15, 16 и клапана 17 с дренажным стояком 18. Клапан 19 служит для перекрытия подачи метана в камеру сгорания 13. В камере сгорания 13 установлен датчик 20 для контроля за ростом температуры. Отработанный активный газ-окислитель по каналу 10 и трубопроводу 21 отводится в камеру сгорания 13.

Устройство ГДВ, приведенное на фиг. 2, работает следующим образом. Газообразные компоненты топлива под избыточным давлением одновременно подаются в сопла 5 и 6, где потоки разгоняются до сверхзвуковой скорости и в виде недорасширенной струи после истечения попадают в полости резонаторов 3, 4, где происходит торможение потоков. При этом в полостях резонаторов развиваются колебания ударных волн (акустические колебания), энергия которых поглощается и аккумулируется стенками резонатора и частью газа у днища. Максимальная температура у активных газов достигается в области максимального сжатия газов, т.е. у днищ, которая превышает 1200 К. Отражаясь от внутренней полости резонаторов 3 и 4, отработанные холодные части активных газовых потоков отводятся через каналы 9 и 10 в стенках корпусов 7 и 8. Наиболее нагретые составляющие компонентов топлива через отверстия d1 и d2 одновременно отводят от днищ полостей резонаторов 3 и 4, т.е. из зоны максимального сжатия и нагрева вторых частей активных газов, в ограниченную зону смешения между наружными поверхностями А и Б днищ резонаторов. Нагретые потоки смешиваются, заполняя зазор Δ. В момент достижения результирующей температуры смеси значения температуры самовоспламенения данной пары компонентов топлива происходит их воспламенение с выбросом продуктов сгорания из форкамеры 1 через сопло 2 в виде пускового факела. Поскольку в форкамеру 1 с ограниченной зоной смешения подаются одновременно наиболее нагретые потоки компонентов топлива, то тем самым обеспечивается сокращение временной задержки воспламенения, повышается надежность воспламенения и возможно воспламенение метана, имеющего высокую температуру воспламенения - T(CH4) = 943-1025 К.

Устройство ГДВ на фиг. 3 по второму конструктивному исполнению работает аналогично приведенному на фиг. 2. Несоосное взаимное расположение каналов горючего и окислителя позволяет избежать временной задержки и снижения надежности воспламенения. Это объясняется следующим. Нагретые газы, выходя из каналов, равномерно распределяются по зазору Δ, ограниченному наружными поверхностями днищ А и Б, с равномерным перемешиванием, при этом исключаются воспламенение и горение с избытком окислителя непосредственно у отверстий d1, d2 и d3. Тем самым каналы-отверстия с диаметрами d1, d2 и d3 защищаются от разгара стенок каналов, приводящего к изменению площади проходных сечений каналов и, как следствие, к увеличению расхода и падению температуры отводимых компонентов в зазор Δ.

Устройство ГДВ на фиг. 3 по третьему конструктивному исполнению работает аналогично приведенному на фиг. 2. При расположении поверхностей днищ А и Б, выполняющих функцию экранов, согласно условию (1) обеспечивается смешение горячих компонентов топлива с минимальным отводом тепла через кольцевую поверхность площадью, равной Δ•πd4, где для данного примера принимается соотношение диаметров днищ резонаторов горючего и окислителя d4 = d5, см. фиг. 3. Уменьшение тепловых потерь за счет излучения и конвективного переноса через поверхность Δ•πd4 ускоряет процесс воспламенения компонентов топлива.

Устройство ГДВ на фиг. 4 по четвертому конструктивному исполнению работает аналогично приведенному на фиг. 2. Наличие катализатора в ограниченной зоне смешения способствует ускорению начала экзотермической химической реакции - горения в зазоре Δ.

Устройство ГДВ на фиг. 4 по пятому конструктивному исполнению работает аналогично приведенному на фиг. 2. Наличие катализатора активизирует конверсию метана в полости резонатора 3, приводящую к получению водорода, что обеспечивает надежность воспламенения в форкамере при более низкой температуре и с меньшими затратами энергии на воспламенение и, как следствие, воспламенение с меньшей задержкой по времени.

Устройство ГДВ на фиг. 4 по шестому конструктивному исполнению работает аналогично приведенному на фиг. 2. Увлажнение активного газа в увлажнителе 12 уменьшает зауглероживание (выпадение твердого углерода) на внутренней полости резонатора 3 и в цилиндрическом канале с диаметром d1 для отвода горючего в форкамеру 1 непосредственно в зону смешения и горения, а часть образовавшейся окиси углерода как одной из составляющих выхлопных продуктов сгорания окисляется до двуокиси углерода, что снижает вредные выбросы в окружающую атмосферу.

Устройство ГДВ на фиг. 5 по седьмому конструктивному исполнению работает аналогично приведенному на фиг. 2. Подача отработанных активных компонентов в камеру сгорания 13 на дожигание позволяет регулировать тепловое содержание факела розжига основных рабочих компонентов топлива, подаваемых в камеру сгорания через форсунку 14.

Устройство ГДВ на фиг. 5 по восьмому конструктивному исполнению работает аналогично приведенному на фиг. 2. В момент подачи активных компонентов топлива в корпус резонаторы 3, 4 через сопла 5, 6 клапан 19 находится в закрытом состоянии, а клапан 17 открыт, при этом происходит сброс отработанного активного газа-горючего в дренажный стояк 18. Воздух как второй активный газ сбрасывается в камеру сгорания 13 через канал 10 и трубопровод 21. При воспламенении горячих компонентов топлива через сопло 2 происходит выброс факела розжига из форкамеры 1 в камеру сгорания 13. Когда датчик температуры 20 выдает сигнал о воспламенении компонентов в форкамере, система управления закрывает клапан 17 и открывает клапан 19, при этом происходит дожигание дренажного выброса в камере сгорания, после чего вводятся в камеру сгорания основные компоненты топлива через форсунку 14. Использование дренажного стояка 18 для сброса отработанного активного газа-горючего исключает возникновение детонационного горения в камере сгорания 13 в момент выброса факела розжига из форкамеры 1, что повышает безопасность при эксплуатации объекта.

Использованные источники

1. Кесаев Х. В. и др. Способ розжига топливной смеси. А.С. СССР N 1509576, кл. F 23 Q 13/00, Бюл. N 35, 1989.

2. Кесаев Х.В., Демченко В.В., Зиновьев В.Г. Способ розжига двухкомпонентного топлива. А.С. СССР N 1483188, кл. F 23 Q 13/00, Бюл. N 20, 1989.

3. Алемасов В.Е., Семенов В.В., Мокроусов В.С. Газодинамический воспламенитель. А.С. СССР N 1537967, кл. F 23 Q 13/00, Бюл. N 3, 1990.

4. Козлов А.А., Новиков В.Н., Соловьев Е.В. Системы питания и управления жидкостных ракетных двигательных установок. - М.: Машиностроение, 1988. - 352 с. (термоакустическое устройство для воспламенения горючих газов, см. стр. 209).

Изобретение создано в рамках внутренней инициативной темы "Экология" для объектов народнохозяйственного назначения за счет средств фонда научно-технического развития предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ВОСПЛАМЕНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2319076C2 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ ОСНОВНОЙ ТОПЛИВНОЙ СМЕСИ В ПРОТОЧНОМ ТРАКТЕ | 2014 |

|

RU2555601C1 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 1993 |

|

RU2079055C1 |

| СПОСОБ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХЗВУКОВОЙ ГАЗОВОЙ СТРУЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2194847C2 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 2011 |

|

RU2485402C1 |

| ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2201319C1 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 2007 |

|

RU2334916C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТРУЙНОЙ РЕЗКИ МАТЕРИАЛОВ | 2003 |

|

RU2292999C2 |

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 1990 |

|

RU2057996C1 |

Изобретение относится к области энергетики и предназначено для воспламенения газообразных горючих веществ. Способ воспламенения заключается в генерации акустических колебаний, нагреве части активного потока компонента, разделении его на холодную и нагретую составляющие и смешении с вторым газообразным компонентом, нагреваемым и разделяемым на холодную и нагретую составляющие, последнюю наиболее нагретую из которых подают в ограниченную зону для смешения с наиболее нагретой составляющей первого компонента. Газодинамический воспламенитель содержит форкамеру 1 с выхлопным соплом 2, каналы подвода компонентов топлива в форкамеру, резонаторы 3 и 4, днища которых размещены в форкамере. Сопла 5 и 6 для подачи компонентов размещены напротив открытых торцов резонаторов и соосно с ними. Резонаторы 3 и 4 также размещены соосно, а их днища образуют ограниченную зону смешения горячих компонентов. В днищах резонаторов 3 и 4 выполнены отверстия d1 и d2 для подачи горячих компонентов. Отверстия d1 и d2 могут быть выполнены несоосно. Технический результат заключается в сокращении временной задержки воспламенения, повышении надежности воспламенения и в расширении номенклатуры газообразных углеводородных горючих, воспламеняемых газодинамическим способом. 2 с. и 7 з.п. ф-лы, 5 ил.

где  приведенный эффективный диаметр;

приведенный эффективный диаметр;

di и dj - эффективные диаметры отверстий горючего и окислителя соответственно;

n и m - количество отверстий горючего и окислителя соответственно.

| Способ розжига двухкомпонентного топлива | 1987 |

|

SU1483188A1 |

| Способ розжига топливной смеси | 1987 |

|

SU1509576A1 |

| КОЗЛОВ А.А | |||

| и др | |||

| Системы питания и управления жидкостных ракетных двигательных установок | |||

| - М.: Машиностроение, 1988, с.209 | |||

| Газодинамический воспламенитель | 1988 |

|

SU1537967A1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ ПРОДУКТОВ ПЛАВКИ | 1998 |

|

RU2138558C1 |

| US 5591024 A, 07.01.1997. | |||

Авторы

Даты

2001-11-10—Публикация

1999-02-10—Подача