Изобретение относится к производству строительных материалов, может быть использовано при изготовлении шпал для железнодорожного транспорта и направлено на решение задачи, заключающейся в обеспечении повышения эксплуатационных свойств, снижения стоимости и упрощения технологии изготовления шпал.

Известен способ изготовления железнодорожной шпалы, который включает формовку бруса из смеси компонентов отверждаемой синтетической смолы, армированного стекловолокном, который впоследствии разрезают на отдельные шпалы.

Недостатком описанного аналога является сложность технологии изготовления и высокая стоимость изделия, обусловленная большим расходом дефицитных синтетических смол.

Известен также способ изготовления синтетических прессованных железнодорожных шпал, балок и строительных конструкций из пресс-массы, содержащей быстроотверждающуюся полимерную смолу IR 117 или IR 14010 (10-35%), гидрат окиси алюминия (23-25% ), добав- ки-катализаторы (1-2%) и негодную дробленую древесину (38-65%), которую тщательно перемешивают, помещают в форму, прессуют и отверждают при высокой температуре и давлении или под напором прогоняют через калиброванное отверстие (рукав) и отверждают при высокой температуре.

Недостатком этого аналога является сложность технологии и высокая стоимость составляющих компонентов связующего (из-за их острого дефицита).

Наиболее близким по технологической сущности к изобретению является выбранный в качестве прототипа способ изготовления древесно-стружечной плиты из пресс-массы, при котором указанную смесь, содержащую древесные отходы (89,5-93%), формальдегидную смолу СФЖ-3014 (6-9%) и алюмофосфатное связующее (1-1,5% ), перемешивают, прессуют и выдерживают в горячем прессе при 150-160оС и удельном давлении 20-22 кг/см2.

Недостатком прототипа является низкая прочность, хрупкость, низкая водостойкость, недостаточные адгезионные свойства получаемых изделий, а также довольно высокая стоимость их изготовления. Полученные таким образом материалы, как правило, предназначенные для эксплуатации внутри помещений в качестве отделочного материала, не могут быть использованы в несущих конструкциях.

Указанные недостатки обусловлены тем, что в качестве связующего используются водорастворимые смолы в количестве 6-9 мас. пресс-массы, которые обладают недостаточно высокими адгезионными свойствами по отношению к древесине, а отверждение их осуществляют при кратковременном воздействии давления и температуры в горячем прессе.

Сущность изобретения заключается в том, что некондиционную и бывшую в употреблении древесину дробят на стружку с размерами 10-100 мм по длине, 2-15 мм по ширине и 0,2-1,5 мм по толщине, сушат до 105оС до влажности 5-10% дозируют и тщательно перемешивают с клеевой массой, содержащей фенол-формальдегидную смолу, растворители, модифицирующие и упрочняющие добавки и катализаторы, прессуют и нагревают смесь до отверждения, после дробления древесную массу обрабатывают поверхностно-активным веществом, затем вводят бакелитовый лак в соотношении 5-25% к общей массе изделия по сухому остатку, а после перемешивания вводят резольную смолу в количестве 15-35% к общей массе изделия (по сухому остатку) с последующим перемешиванием, а отверждение осуществляют при постоянном давлении на смесь на 280 кг/см2 и температуре до 170оС.

По отношению к прототипу у изобретения имеются следующие отличительные признаки: древесную массу предварительно обрабатывают поверхностно-активным веществом, что увеличивает адгезию между древесиной и связующим, и способствует повышению прочности шпал; в смесь перед вводом резольной смолы вводят бакелитовый лак (5-25% к общей массе изделия), имеющий хорошие адгезионные свойства по отношению к древесине и увеличивающий водостойкость последней; в качестве основного связующего применяют резольную смолу (15-35% к общей массе изделия), которая более равномерно распределяется в пресс-массе и, являясь отходом производства, обладает низкой стоимостью, что улучшает эффективность применения шпалы; смесь отверждают в формах при обеспечении постоянного давления, компенсирующего усадку композита, что улучшает качество шпал; в смесь перед внесением резольной смолы вводят графит-порошок (2-4% к общей массе изделия), обеспечивающий повышение водостойкости и снижение примерзаемости к балласту в зимнее время; форма выполнена разъемной, состоящей из поддона съемных бортов и элементов крепления поддона к пуансону, содержащих тяги и пружинные упоры, обеспечивающие постоянное давление на смесь, компенсирующее усадку связующего при отверждении, что способствует увеличению прочности шпал; крепление пуансона к поддону выполнено через клиновые упоры, упрощающие конструкцию формы.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь: указанные признаки обеспечивают повышение эксплуатационных свойств шпал и снижение их себестоимости. Это обусловлено повышением адгезионных свойств связующего и наполнителя и повышением качества прессования и отверждения пресс-массы.

Для обеспечения постоянного давления при отверждении смеси используют разъемную пресс-форму с пружинными (или клиновыми) упорами для крепления пуансона с днищем.

Выбор граничных значений параметров: бакелитовый лак вводят в соотношении 5-25% от общей массы изделия (по сухому остатку); резольную смолу 15-35% древесную массу 50-60% поверхностно-активные вещества и катализаторы 3-6% При других соотношениях снижается прочность и водостойкость или увеличивается стоимость шпал. Значения параметров получены расчетно-аналитическим путем и подтверждены лабораторными экспериментами.

На фиг. 1 изображено предлагаемое устройства для осуществления способа изготовления железнодорожных шпал из пресс-массы с пружинными захватами; на фиг.2 то же, с клиновым уплотнением пресс-массы.

Предлагаемое устройство содержит поддон 1, съемные борта 2 и 3, пуансон 4, содержащий напорную плиту 5, пружинные упоры 6 и крышку 7. Пуансон 4 закреплен на поддоне 1 с помощью откидных винтовых тяг 8, накладки 9 и гаек 10.

Предлагаемый способ осуществляют следующим образом.

Для изготовления шпалы на поддон 1 устанавливают секции съемных бортов 2 и 3 в количестве

nc ≥

шт. где nс количество секций, шт.

Vш объем шпалы, м3;

Ру плотность шпалы после уплотнения, кг/м3;

aп насыпная плотность исходного материала, кг/м3;

Vс емкость секции, м3;

nш количество шпал в пресс-форме, шт.

Отходы древесины дробят, тщательно перемешивают с поверхностно-активным веществом, бакелитовым составляющим, а затем вводят резольную смолу и перемешивают. Смесь дозируют в пресс-форму в положении I и уплотняют прессом 11. Одновременно снимают освободившиеся секции бортов 3. После уплотнения шпалы 12 пуансон 4 через плиту 5, пружинные упоры 6 и крышку 7 с помощью тяг 8, накладки 9 и гаек 10 прикрепляют к поддону 1. Затем пресс-форму в положении II нагревают до 160-180оС и выдерживают до отверждения. При этом падение давления при усадке композита компенсируется пружинами 6.

Для предотвращения залипания внутренняя поверхность пресс-формы предварительно обрабатывается антиадгезионны- ми веществами.

В пресс-массу перед введением резольной смолы могут добавлять графит-порошок.

Для упрощения конструкции и повышения надежности устройства вместо пружин 6 для поджатия пуансона могут быть использованы клиновые упоры 13, периодически поджимаемые в процессе отверждения композита.

П р и м е р 1. 50% древесных опилок (по сырой массе) смешивают с 5% поверхностно-активного вещества, например, ацетона, а затем с 15% бакелитового лака; в смесь вводят 30% резольной смолы КФ-339 (30-32%-ный раствор), перемешивают, помещают в пресс-форму, прессуют и отверждают с обеспечением постоянного удельного давления 180 кг/см2 при 160оС в течение 4-6 ч.

П р и м е р 2. 49% древесных опилок (по сырой массе) смешивают с 5% поверхностно-активного вещества, затем с 20% бакелитового лака; 23% резольной смолы КФ-339 смешивают с 3% графита-порошка. Смеси соединяют, перемешивают, прессуют и отверждают аналогично примеру 1.

Для упрочнения шпалы в ее тело могут быть заложены армирующие элементы: волокнистые материалы, деревянные стержни, проволока и другие, предварительно обработанные соответствующим поверхностно-активным веществом.

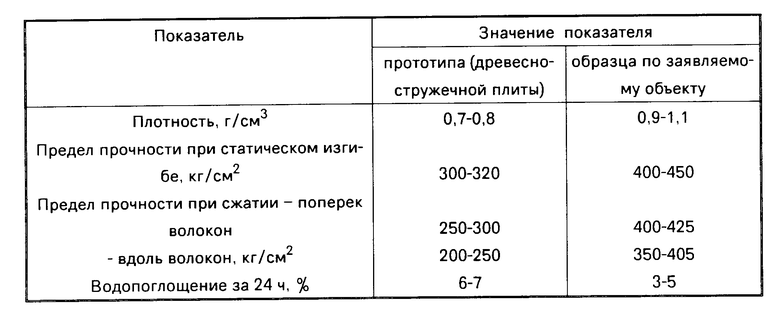

Как показали результаты исследований опытных образцов моделей шпал и способа их изготовления при использовании заявляемого объекта обеспечивается достижением показателей, представленных в таблице.

Испытания образцов проводились в соответствии с методиками по ГОСТ 4646-71, 4551-82, ГОСТ 4650-80 и др.

Выдержка образца в воде до 45 сут практически не нарушила его структуры и незначительно снизила его прочностные свойства, в то время как прототип в эти условиях практически разрушается.

Изобретение представляет значительный интерес для народного хозяйства, так как позволяет обеспечить внедрение новой технологии производства шпал, заменяющих дефицитные лесоматериалы, и снизить затраты на содержание железнодорожного пути, а также не оказывает отрицательного воздействия на состояние окружающей среды, так как изделие после полной полимеризации смол не содержит свободного фенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛАКТИЧЕСКИЙ СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫДУВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2021533C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1991 |

|

RU2027821C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 1991 |

|

RU2023155C1 |

| Кассетная форма | 1989 |

|

SU1740170A1 |

| СПОСОБ БЕСТРАНСПОРТНОЙ ПРОХОДКИ РАЗРЕЗНОЙ ТРАНШЕИ | 1991 |

|

RU2011829C1 |

| Межрамное ограждение крепи горных выработок и состав для его пропитки | 1980 |

|

SU934034A1 |

| Тракторный путепереукладчик для железнодорожных путей открытых горных разработок | 1972 |

|

SU440470A1 |

| Способ изготовления составных деревянных шпал | 1990 |

|

SU1782749A1 |

| Устройство для ремонта рельсовых звеньев | 1988 |

|

SU1652415A1 |

| Шпалоподбивочное устройство | 1987 |

|

SU1472549A1 |

Изобретение относится к промышленному железнодорожному транспорту. Сущность изобретения: способ предусматривает обработку дробленной и дозированной древесиной массы поверхностно-активным веществом с последующим введением в нее бакелитового лака в соотношении 5-25% от общей массы изделия по сухому остатку, а после перемешивания вводят резольную смолу в соотношении 15-35% к общей массе изделия (по сухому остатку), снова перемешивают и отверждают при постоянном давлении на смесь до 280 кг/см2 и температуре до 170°С. Устройство для осуществления способа включает форму и пуансон. Форма выполнена разъемной и состоит из поддона, съемных бортов и элементов крепления пуансона к поддону. Крепление производят через тяги и пружинные или клиновые упоры, обеспечивающие постоянное давление пуансона на пресс-массу. 2 с. и 1 з. п. ф-лы, 2 ил. 1 табл.

| Патент США N 3908902, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-10—Публикация

1992-07-06—Подача