Предложение относится к производству строительных материалов и может быть использовано при производстве жаростойких, кислотоупорных бетонов, стеновых материалов, а также в литейном производстве, при изготовлении красок и в других отраслях.

Известен способ получения жидкого стекла, по которому растворение аморфного кремнезема в едкой щелочи проводят при температуре ниже 100оС, для чего тонкоизмельченный инфузорит (или другой материал, содержащий аморфную кремнекислоту) замешивают концентрированными растворами NaOH или КОН до получения густой массы, которую затем нагревают до заданной температуры.

Недостатком известных способов является то, что при растворении кремнеземсодержащих материалов в едких щелочах раствор жидкого стекла насыщается газами, растворенными в этих материалах и адсорбированными на его поверхности, что снижает качество жидкого стекла, скорость растворения исходного сырья.

Данный способ выбран в качестве прототипа как наиболее близкий по технической сущности.

Согласно изобретению в известном способе получения жидкого стекла путем растворения кремнеземсодержащего сырья в растворах едких щелочей, включающем дозирование компонентов шихты, их перемешивание и тепловую обработку при температуре ниже 100оС, тепловую обработку ведут при вакуумировании до остаточного давления 300 650 мм рт.ст.

Предлагаемый способ включает в себя следующие операции и приемы. Кремнеземистый компонент (диатомит, трепел и другие породы, а также техногенные продукты) и концентрированный раствор щелочи в заданном соотношении загружают в реактор, в котором нагревают и перемешивают сырьевую смесь, создавая вакуум в пределах 300 650 мм рт.ст.

Отличительной особенностью способа является то, что он дополнительно содержит операцию по вакуумированию сырьевой смеси во время тепловой обработки ее в реакторе до остаточного давления воздуха в аппарате 300 650 мм рт.ст.

П р и м е р. В смеситель типа С-500, снабженный рубашкой для нагрева и системой для вакуумирования внутреннего объема загружают взвешенные на площадочных весах 151 кг кремнеземистой пыли отхода ферросплавного производства, 192 кг 40%-ного раствора натриевой щелочи (едкого натра) и 115 кг воды и нагревают сырьевую смесь до температуры 75 95оС, пропуская пар через рубашку смесителя, одновременно создают в аппарате при помощи роторного вакуумного насоса вакуум 300 650 мм рт.ст. Состав жидкого стекла рассчитан из условий получения продукта с модулем 3,1 и плотностью 1,45 т/м3.

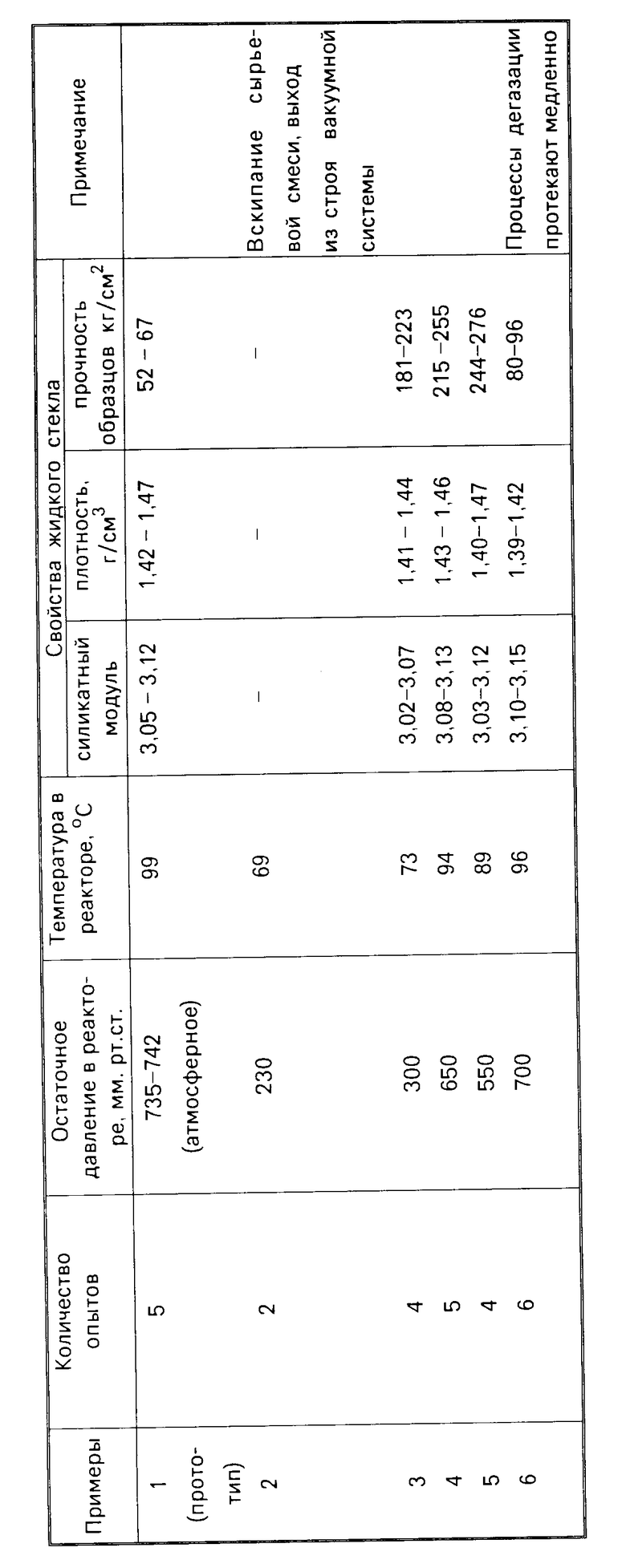

Результаты испытаний при различных режимах приведены в таблице. Качество жидкого стекла оценивали по его вяжущим свойствам пределу прочности при сжатии образцов-цилиндров после их прессования при удельном давлении 50 кгс/см2 и сушки до постоянного веса при 105оС. Все образцы изготавливали одного и того же состава: 15% жидкого стекла и 85% вольского песка. Как показывают результаты испытаний снижение остаточного давления в реакторе ниже 300 мм рт. ст. приводит к замедлению скорости растворения аморфного кремнезема в щелочи за счет соответственного снижение температуры тепловой обработки и увеличению длительности процесса. Кроме того, при давлении ниже 300 мм рт. ст. имеет место резкое вскипание жидкого стекла, приводящее к забрызгиванию вакуумной системы и выводу ее из строя.

При повышении остаточного давления более 650 мм рт.ст. резко замедляется дегазация раствора и ухудшается качество жидкого стекла за счет его частичной коагуляции.

В интервале остаточных давлений от 300 до 650 мм рт.ст. процессы дегазации протекают достаточно быстро, что обеспечивает повышенные вяжущие свойства жидкого стекла.

Режимные параметры приготовления и некоторые свойства жидкого стекла приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2036145C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2002 |

|

RU2236374C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении жидкого стекла для литейного производства, кислотоупоров, жаростойких бетонов силикатных красок и др. Сущность изобретения: при тепловой обработке шихты для жидкого стекла при температуре ниже 100°С в аппарате для варки создают вакуум с величиной остаточного давления 300-650 мм рт.ст. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА путем растворения кремнеземсодержащего сырья в щелочном растворе, включающий дозирование компонентов шихты, их перемешивание и термообработку при температуре менее 100oС, отличающийся тем, что термообработку ведут при вакуумировании до остаточного давления 300 - 650 мм рт.ст.

| Григорьев П.Н., Матвеев М.А | |||

| Растворимое стекло, М.: 1956, с.120,121. |

Авторы

Даты

1995-10-10—Публикация

1992-03-17—Подача