(5k) СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2036145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2171221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2047559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2530043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2002 |

|

RU2238242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

I

Изобретение относится к технологии получения жидкого стекла, широко применяемого во многих отраслях промышленности, в частности для производства строительных материалов, силикатных красок, клеящего и уплотняющего вещества и т.д.

Известен способ получения жидкого стекла, который заключается в варке силикат - глыбы из смеси щелочесодержащих компонентов (кальцинированной соды, поташа, сульфата натрия) и . кварцевого песка в обычных стекловаренных установках. Полученную силикат-глыбу охлаждают водой и растворяют в автоклавах при 150-175°С (0,4-0,8 МПа)в. течение -6 ч Cl.

Недостатками этого способа являются большие энергозатраты, трудоемкость и длительность,

Наиболее близким по технической сущности к изобретению является способ получения жидкого стекла, включающий приготовление суспензии из

кремнеземсодержащего материала в У(е лочном растворе и гидротермальную обработку названной суспензии. В качестве кремнеземсодержащего материала используют перлит. Известный способ состоит из следующих операций Перлитовую породу в шаровых мельницах размалывают с раствором каустической соды,

имеющим концентрацию до размеров зерен 80-140 кг/м

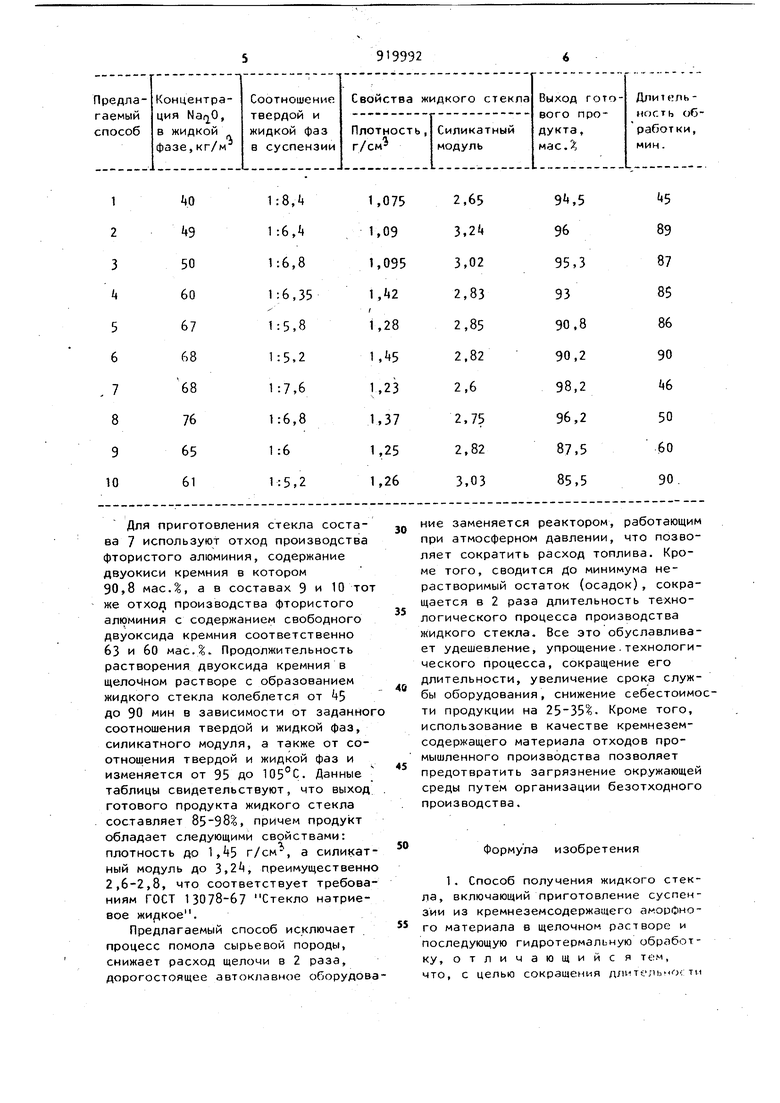

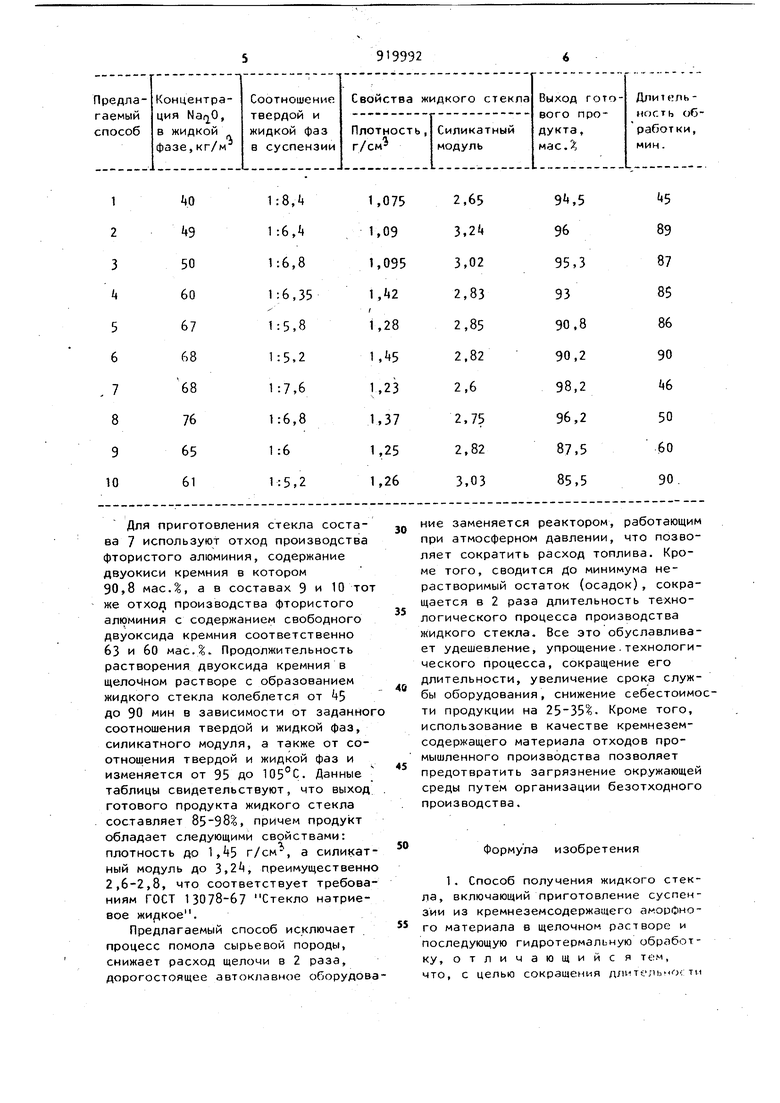

менее 0,25-10 м в течение 25-30 мин, Полученную пульпу при соотношении твердой и жидкой фаз 1:(1,5-0,7) подают в непрерывно действующую автоклавную батарею для температурной обработки при 140-150 С в течение 30-40 мин. После автоклавной обработки пульпу подвергают фильтрации. В фильтрат переходит жидкое стекло, составляющее 23-25% от исходных материалов, а остаток, содержащий около 50-70 мас.% от первоначального имеющегося в породе, повторно обрабатывают едкой щелочью для дополнительного извлечения силикатов щелочных металлов Г2.. Однако известный способ характеризуется значительными затратами времени и энергии на измельчение перлита и обработку (растворение) еге щелочью в автоклавных батареях. Кроме существенных энергозатрат и дорогостоящего оборудования, технологический процесс в известном способе ведется при довольно больших расходах щелочи, что также удорожает производство и способствует коррозии оборудования, уменьшая сроки его службы. Целью изобретения является сокращение длительности технологическ го процесса. Цель достигается тем, что приготовление суспензии осуществляют из кремнеземсодержащего материала с ра мером частиц (о ,05-5) в щелоч ном растворе с концентрацией в растворе 40-уб кг/м при соотноше НИИ твердой и жидкой фаз 1 ; (5,2-8,l а.гидротермальную обработку проводят при 95-105 С и давлении (0,981,013)10 Па в течение 45-90 мин. В качестве кремнеземсодержащего аморфного материала можно использовать отходы производства фтористого алюминия. Способ осуществляют следующим об разом. Отдозированные в заданных количе ствах исходные материалы: вода, щелочь или щелочной раствор известной концентрации и тонкодисперсный отход производства фтористого алюминия од новременно загружают в реактор при перемешивании. Продолжая перемешиват доводят содержимое реактора до кипе ния и кипятят при 95-105С и давлеНИИ (0,98-1,013)10 Па. Полученное жидкое стекло отделяют от осадка из вестным способом. В качестве кремнеземистого компонента используют отход производства фтористого алюминия с размером частиц (о,05)10 м, имеющего химсостав, мас.%: SiOi 87,7; ,, 2,39, 0,08, CaO 0,28, MgO 0,0; ППП 8,76-, NaijO 0,0(; 0,02, a 4 влажность 66 мас.|. В качестве щелочного компонента используют натрий едкий технический. Количество воды дозируют с учетом влаги, имеющейся в отходе производства фтористого алюминия и заданного соотношения твердой и жидкой фаз приготавливаемой суспензий. Из указанных сырьевых компонентов в заданных соотношениях готовят суспензию из 0,075 кг отхода производства фтористого алюминия, что на сухое вещество составляет 0,025 кг или, исходя из химсостава, 0,022 кг двуокиси кремния, 0,013 кг едкого натра, что соответствует 0,008 кг NanO и воды. Количество воды дозируют с учетом влаги, вносимой с отходом и заданного соотношения твердой и жидкой фаз в суспензии, равного 8,4, т.е. количесдво воды составляет 0,1б5 кг, а концентрация щелочи по 40 кг/м . Все сырьевые компоненты: воду, едкий натрий и отход производства фтористого алюминия дозируют одновременно в реактор при непрерывном перемешивании и подогревании. Содержимое реактора при постоянном перемешивании и атмосферном давлении (0,98-1,013)- Ю Па доводят до температуры кипения (95 98С) .Такой режим в реакторе поддерживают до тех пор, пока суспензия не превращается в прозрачный раствор, что свидетельствует о полном растворении двуокиси кремния с образованием жидкого стекла. Продолжительность этого режима 45 мин, после чего прекращают перемешивание и подвод тепла к реактору. Полученное жидкое стекло имеет плотность г/см, а силикатный модуль 2,б5. Количество нерастворимого остатка мас.% по сравнению с количеством исходного отхода, что соответствует 94,5 выхода готового продукта. Аналогичным образом приготовлены еще 9 составов жидкого стекла. В таблице приведены технологические параметры получения жидкого стекла по предлагаемому способу, а также основные показатели, характеризующие свойства полученного жидкого стекла.

Для приготовления стекла состава 7 используют отход производства фтористого алюминия, содержание двуокиси кремния в котором 90,8 масД, а в составах 9 и 10 тот же oтxo производства фтористого алюминия с содержанием свободного двуоксида кремния соответственно 63 и 60 ac.% Продолжительность растворения двуоксида кремния в щелочном растворе с образованием жидкого стекла колеблется от 5 до 90 мин в зависимости от заданног соотношения твердой и жидкой фаз, силикатного модуля, а также от соотношения твердой и жидкой фаз и изменяется от 95 до 105°С. Данные таблицы свидетельствуют, что выход готового продукта жидкого стекла составляет 85-98, причем продукт обладает следующими свойствами: плотность до 1,45 Г/СМ, а силикатный модуль до 3,2А, преимущественно 2,6-2,8, что соответствует требованиям ГОСТ 13078-67 Стекло натриевое жидкое.

Предлагаемый способ исключает процесс помола сырьевой породы, снижает расход щелочи в 2 раза, дорогостоящее автоклавное оборудование заменяется реактором, работающим

0 при атмосферном давлении, что позволяет сократить расход топлива. Кроме того, сводится до минимума нерастворимый остаток (осадок), сокращается в 2 раза длительность технологического процесса производства жидкого стекла. Все это обуславливает удешевление, упрощение.технологического процесса, сокращение его длительности, увеличение срока служ0бы оборудования, снижение себестоимости продукции на 25-35 - Кроме того, использование в качестве кремнеземсодержащего материала отходов промышленного производства позволяет предотвратить загрязнение окружающей среды путем организации безотходного производства.

Формула изобретения

7 9199928

процесса, приготовление суспензиииспользуют отходы промышленного

осуществляют из кремнеземсодержащегопроизводства фтористого алюминия, материала с размером частиц {0,05

-5) в щелочном растворе с кон-Источники информации,

центрацией NaijO в растворе JO-5 принятые во внимание при экспертизе

-7б кг/м при соотношении твердой и1. Авторское свидетельство СССР

жидкой фаз }: (5,2-8,14), а гидротер-N272273, кл. С 01 В 33/32, 1970.

мальную обработку проводят при . Мелконян Г.С, Гидротермальный

и давлении (0,98-1,013)Ю Па способ приготовления комплексного

в течение мин. стекольного сырья каназит на осно2. Спойоб по п. 1, о т л и ч а ю -ве горных пород и продуктов их перещ и и с и тем, что в качестве крем-работки. Ереван, Айастан, .1977,

неземсодержащего аморфного материалас. 2-.

Авторы

Даты

1982-04-15—Публикация

1980-04-02—Подача