Изобретение относится к компактированию порошкообразных материалов, а именно боросиликатных порошков.

Конкретной областью применения является производство бората кальция и борной кислоты углекислотным способом, где с целью интенсификации технологических процессов было бы целесообразно использовать в качестве исходного сырья флотационный датолитовый концентрат с содержанием B2О3 17-18%, СаО 8-13%, Fe2О3 до 2,5%, SiО2 37,5%.

Однако вследствие его высокой дисперсности (остаток на сите 0,16 мм не более 10%) в процессе обжига во вращающейся барабанной печи пылеунос концентрата достигает 30-50%, что делает недостигаемыми экологические и технологические требования. В случае же предварительного компактирования сырья (путем брикетирования, таблетирования, гранулирования) пылеунос значительно снижается и вопросы газоочистки обеспечиваются с технической и экологической точек зрения.

Известны способы компактирования с помощью введения связующих добавок в виде водных растворов в порошкообразную массу. В частности, в качестве связующих добавок применяются водные растворы сульфитно-спиртовой барды и окиси кальция.

Недостатком данных способов является полная потеря прочности брикетов применительно к боросиликатным порошкам, прокаленным во вращающейся барабанной печи. Известен способ, характеризующийся смачиванием поверхности валков пресса раствором борной кислоты Н3ВО3 (концентрация 0,3-20%) при прокатке боросиликатных порошков.

К недостаткам данного способа относится неравномерное распределение борной кислоты по объему брикета, что приводит к оплавлению изделий при прокатке вследствие высокой концентрации борной кислоты в поверхностном слое и разрушению брикета при разломе оплавленной корки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ компактирования боросиликатных порошков с использованием в качестве связующих водных растворов борной кислоты с добавкой гексабората кальция.

Анализ данного способа показывает, что при обеспечении достаточной механической прочности брикетов и низкой степени оплавления при прокалке во вращающейся барабанной печи переход бора в углерастворимую форму снижается и составляет 85-87%, что меньше, чем у прокаленной датолитовой руды (до 98% ).

Цель изобретения - повышение степени перехода бора в углеродрастворимую форму при достаточной механической и термической прочности брикетов в процессе прокалки во вращающейся барабанной печи.

Цель достигается тем, что в водный раствор борной кислоты, используемый в качестве связующего и смешиваемый с компактируемым порошком, вводят 1,5-3,5% сульфата аммония, что является отличительной особенностью заявляемого решения.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав растворов отличается от известного наличием в растворе борной кислоты нового компонента - сульфата аммония.

Заявляемое решение соответствует критерию "новизна".

Сравнение заявляемого решения с другими известными техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенное отличие".

Если по прототипу в процессе компактирования при введении раствора борной кислоты с боратом кальция степень перехода бора в углерастворимую форму составляет 85-87%, то по предлагаемому решению при введении раствора борной кислоты с (NH4)2SO4 1,5-3,5% степень перехода бора в углеродрастворимую форму достигает 95-98%, что существенно улучшает технологические показатели и повышает выход конечного продукта. Введение сульфата аммония также приводит к облегчению размола брикетов после прокалки.

При этом при содержании сульфата аммония менее 1,5% при падении прочности брикетов наблюдается снижение степени перехода бора, а превышение концентрации 3,5% приводит к разрушению брикетов и возрастанию пылеуноса.

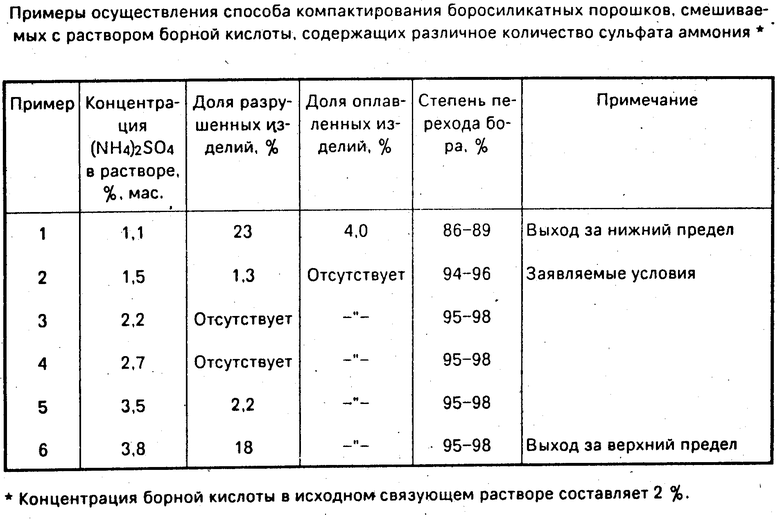

П р и м е р ы 1-6. Боросиликатный порошок смешивают с растворами борной кислоты, содержащими 1,1-3,8% сульфата аммония, брикетируют или гранулируют, затем полученные изделия сушат при 350-400оС и направляют во вращающуюся печь, где обжигают при температуре не ниже 800оС.

В каждом примере определяется доля разрушенных и оплавленных изделий, а также степень перехода бора в углеродрастворимую форму.

Все примеры, отражающие качество полученной компактируемой массы в зависимости от концентрации сульфата аммония в вводимом растворе борной кислоты, сведены в таблице и показывают:

- при использовании (примеры 2-5) в процессе компактирования боросиликатного порошка в качестве связующего раствора борной кислоты, содержащего 1,5-3,5% сульфата аммония (заявляемые условия), механическая и термическая прочность изделий находится на удовлетворительном уровне, а степень перехода достигает 95-98%, что отвечает технико-экономическим требованиям производства;

- в случае выхода за нижний предел (примеры 1) по содержанию в используемым растворе (NH4)2SO4, незначительная доля изделий (4%) начинает оплавляться, а количество разрушенных брикетов достигает недопустимой величины, что приводит к увеличению пылеуноса и снижению производительности оборудования;

- при выходе за верхний заявляемый предел (пример 6) при отсутствии оплавленных изделий и высокой степени перехода бора в углеродрастворимую форму 18% изделий оказываются разрушенными, что недопустимо по вышеизложенным причинам.

При компактировании в этих условиях (2% Н3ВО3) боросиликатного порошка по прототипу степень перехода бора в углерастворимую форму не превышала 86% , причем при добавках бората кальция 0,5-3,0% все изделия оказались разрушенными.

Из сравнения оптимальных заявляемых условий (примеры 2-5) компактирования и прототипа вытекает, что последний значительно уступает предлагаемому авторами решению.

Таким образом, разработанный способ компактирования боросиликатных порошков позволяет повысить степень перехода бора в углерастворимую форму с 86% до 95-98%, что увеличивает выход конечного продукта и снижает пылеунос при прокалке с 20-25 до 1%, что удовлетворяет технологическим и экологическим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компактирования боросиликатных порошков | 1990 |

|

SU1771882A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ С НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ | 1994 |

|

RU2083529C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАСТВОРОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2095867C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО КАРБИДА БОРА | 1999 |

|

RU2156732C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННЫХ МАТЕРИАЛОВ ИЗ РУДНОГО СЫРЬЯ | 1995 |

|

RU2096482C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

Изобретение относится к компактированию борсодержащих материалов, в частности боросиликатных порошков. Сущность изобретения заключается в том, что к используемым в качестве связующего растворам борной кислоты добавляют 1,5 - 3,5% сульфата аммония. Указанный прием позволяет повысить степень перехода бора в углерастворимую форму с 86%, до 95 - 98%, что способствует увеличению выхода конечного продукта. Кроме этого, облегчается размол брикетов после прокалки во вращающейся барабанной печи. 1 табл.

СПОСОБ КОМПАКТИРОВАНИЯ БОРОСИЛИКАТНЫХ ПОРОШКОВ, включающий их смешивание с водным раствором борной кислоты, уплотнение и обжиг, отличающийся тем, что, с целью повышения степени перехода бора в углерастворимую форму при достаточной механической и термической прочности брикетов, перед смешиванием в раствор борной кислоты вводят 1,5 - 3,5% сульфата аммония.

| Способ компактирования боросиликатных порошков | 1990 |

|

SU1771882A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-06-23—Подача