Изобретение относится к способу производства полых тонкостенных полимерных изделий на шаблонах соответствующей формы с использованием технологии (макания) и других методов и может быть использовано при изготовлении презервативов и резиновых перчаток.

Известен способ получения тонкостенных полых полимерных изделий или полимерных покрытий на подложке путем нанесения на поверхность шаблона или подложки полимерного связующего с последующей сушкой и вулканизацией с помощью вулканизующего агента.

Для производства изделий методом макания по известному способу используют смеси на основе натурального центрифугированного латекса. Концентрация натурального латекса равна 60 мас.

Хотя вулканизованный натуральный каучук обладает рядом свойств, делающих его подходящим материалом для производства указанных изделий (например, такие свойства, как прочность и эластичность), то другие свойства натурального каучука, такие как сопротивление проколу и разрыву, а также стойкость к органическим растворителям и маслам, явно недостаточно высоки.

Целью данного изобретения является разработка способа получения тонкостенных полых полимерных изделий или полимерных покрытий на подложке, стойких к органическим растворителям и маслам.

Для достижения этой цели предлагается использовать в качестве полимерного связующего раствор уретанового предполимера с концевыми аминными группами, имеющего функциональность, равную, по меньшей мере двум, и среднюю молекулярную массу в пределах от 8000 до 60000, а в качестве вулканизующего агента используют 0,5-10 мас.-ный раствор соединения, который способен реагировать с концевыми функциональными аминными группами.

Нанесение на поверхность шаблона или подложки раствора уретанового предполимера осуществляют маканием, а вулканизацию осуществляют маканием шаблона или подложки, на поверхность которых нанесен предполимер, в раствор вулканизующего агента.

В качестве предполимера используют продукт реакции соединения с концевыми изоцианатными группами с ди-, три- или полиамином.

В качестве диамина используют этилендиамин, 1,2-диаминопропан или пиперазин, а в качестве предполимера продукт взаимодействия соединения с концевыми изоцианатными группами с избытком ди-, три- или полиамином, а именно продукт реакции полимерного диола, триола и диизоцианата, имеющий среднюю мол. м. 10000-25000 и функциональность примерно равную 2,1.

Согласно данному изобретению в качестве полимерного диола используют политетраметиленгликоль с мол. м. около 2900, полипропиленгликоль с мол.м. около 2000, в качестве триола используют триметилолпропан, а в качестве диизоцианата 4,4'-дициклогексилметандиизоцианат.

В соответствии с изобретением используют раствор предполимера с содержанием твердого вещества 15-30 мас.

Вулканизующий агент представляет собой хлорид полифункциональной карбоновой кислоты, оксихлорид серы, оксихлорид фосфора или хлорид циануровой кислоты. Его используют в виде раствора с содержанием 1 мас. твердого вещества.

После нанесения на поверхность шаблона или подложки раствора предполимера с концевыми аминными группами ее нагревают.

Для удобства дальнейшее описание будет относиться к производству полых тонкостенных полимерных изделий, но описанные методики и материалы, равным образом применены и к получению полимерных покрытий на подложках.

Первая стадия получения покрытия, т.е. покрытие шаблона раствором предполимера, может проводиться маканием, заливкой с медленным вращением формы или набрызгиванием (на шаблон набрызгивается раствор предполимера). Обычно предпочтительным методом является макание.

Контакт предполимерногго покрытия шаблона с полифункциональным вулканизирующим агентом может быть осуществлен маканием шаблона в раствор вулканизирующего агента или набрызгиванием этого раствора на шаблон с предполимерным покрытием.

Молекулярная масса предполимера с аминными концевыми группами должна быть сравнительно небольшой, так чтобы раствор предполимера имел относительно невысокую вязкость, что, в свою очередь, позволяет поддерживать в растворе достаточно высокое содержание твердого вещества. Обычно предпочтительно, чтобы средняя молекулярная масса предполимера была в диапазоне ее изменения от 8000 до 60000.

Предполимер с аминными концевыми группами должен иметь функциональность, равную по меньшей мере 2. Такой предполимер можно приготовить при реакции предшественника полимера с изоцианатными концевыми групами с ди-, три- или полиамином. Главные цепи такого предшественника могут быть, например, цепями сложного или простого полиэфира или полибутадиена, причем предпочтительнее цепь простого полиэфира. Главная цепь полимерного предшественника с изоцианатными концевыми группами может быть разветвленной или линейной и может содержать повторяющиеся единицы более чем одного типа.

Особенно предпочтительными предшественниками полимеров с изоцианатными концевыми группами являются предшественники, полученные при реакции соответствующих количеств (1) полимерного диола, (II) триола, и (III) диизоцианата с получением предшественника с величиной молекулярной массы в вышеуказанных пределах, а более предпочтительно, с молекулярной массой в диапазоне от 10000 до 25000 и с функциональностью концевых изоцианатных групп около 1,1. Реакцию предпочтительно проводят в присутствии катализатора например, дихлорметана (метиленхлорида), хлороформа, четыреххлористого углерода, тетрахлорэтилена, 2-хлорпропана, трихлорэтилена, хлорбензола, толуола, этилацетата или тетрагидрофурана или смеси двух или более этих упомянутых растворителей.

Подходящие полимерные диолы включают, например, поли(тетраметиленэфир)гликоль с молекулярной массой около 2900 (этот продукт имеется в промышленности под названием "Тератан" 2900), полипропиленгликоль с молекулярной массой около 2025 и поли(этиленбутиленадипат) с молекулярной массой около 2000.

Подходящим триолом может быть, например, триметилолпропан. Предпочтительный диизоцианат это 4,4'-дициклогек- силметандиизоцианат (НМ 1).

Реакционная смесь, представляющая собой раствор полученного предшественника полимера в реакционном растворителе, предпочтительно используется непосредственно на следующей стадии процесса, т.е. предшественник не выделяется.

Полимерный предшественник с изоцианатными концевыми группами затем реагирует с ди-, три- или полиамином с получением предполимера с аминными концевыми группами. Эту реакцию следует проводить таким образом, чтобы минимизировать рост цепи и поперечное сшивание прекурсора. На этой стадии предпочтительно добавить раствор прекурсора с изоцианатными концами цепи (желательно в виде указанной выше смеси) к стехиометрически избыточному количеству ди-, три-, или полиамина, если применяется диамин, то подходящее соотношение аминных групп к изоцианатным равно 2,5 к 1. Добавку раствора прекурсора следует проводить при интенсивном перемешивании.

Подходящие диамины например, этилендиамин, 1,2-диаминопропан, 1,3-диаминопропан, 1,6-диаминогексан, N-метилэти- лендиамин, N,N'-диметилэтилендиамин и пиперазин. Необязательно выделять из реакционной смеси предполимеры с аминными концевыми группами, но при желании это можно сделать.

Из соображений экономии растворителя обычно предпочтительно проводить эти две стадии химического синтеза так, как описано, т.е. приготовлением прекурсора с изоцианатными концевыми группами и реакция прекурсора с амином в относительно концентрированном растворе, например в растворе, содержащем 35 мас. твердого вещества. Такая концентрация может оказаться слишком высокой для проведения процесса макания или набрызгивания, если раствор предполимера с аминными концевыми группами представляет собой реакционную смесь, описанную выше, он может быть разбавлен тем же самым или отличающимся растворителем, например, одним из упомянутых выше растворителей.

Если предполимер с аминными концевыми группами выделяют, то в целях данного изобретения, его растворяют в подходящем растворителе, например, в одном из указанных выше, с образованием раствора, используемого для макания, набрызгивания или заливки с вращением формы. Содержание твердых в этом растворе должно составлять, предпочтительно 10-30 мас. а еще лучше 15-30 мас.

Макание проводится обычным способом с использованием шаблонов подходящей формы. Вынимание шаблона из раствора следует проводить медленно.

Полученное первичное покрытие затем сушат на шаблоне. Условия сушки зависят от природы растворителя в растворе для макания. Для дихлорметана и ряда других растворителей температура сушки составляет 40-80оС, а время, например, до 15 мин. Шаблон далее должен охладиться до комнатной температуры, его можно охладить и принудительным отводом тепла.

На следующей стадии шаблон с нанесенным предполимерным покрытием макают (или на него набрызгивают) в раствор полифункционального вулканизирующего агента в органическом растворителе; этот агент способен реагировать с концевыми аминными группами предполимера. Предпочтительно применять относительно разбавленные растворы, например, с содержанием вулканизирующего агента в дихлорметане или другом выше указанном растворителе, 0,5-10 мас. а еще лучше около 1 мас.

Функциональность вулканизирующего агента должна быть, по меньшей мере, равна двум, полезно применять вещество с функциональностью, равной трем или более. Подходящими вулканизирующими агентами являются, например, хлориды полифункциональных карбоновых кислот (полученные из алифатических, ароматических, алициклических или гетероциклических кислот), оксихлориды серы, оксихлориды фосфора и хлорид циануровой кислоты. Предпочтительные вулканизирующие агенты включают, например, терефталоилхлорид, адипосилхлорид, бензол-1,3- дисульфонилхлорид и хлорид бензол-1,3,5-трикарбоновой кислоты.

Реакция между концевыми аминными группами и вулканизирующим агентом проходит быстро и, что удивительно, приводит к увеличению выхода полезного продукта. Эта реакция является самоконтролирующейся стехиометрической реакцией. И если в качестве вулканизирующего агента используется хлорид двухосновной кислоты, то один такой хлорид реагирует с двумя аминными группами, а не с одной аминной группой, как можно было бы ожидать в случае, когда вулканизирующий агент присутствует в стехиометрическом соотношении. Эта реакция допускает присутствие в реакционной смеси примесей, в частности воды.

В условиях, которые, вероятно, могут быть реализованы на практике, для того, чтобы начались реакции поперечного сшивания или роста цепи, обычно достаточно 5 с, т.е. 5 с времени макания или набрызгивания вулканизирующего раствора на изделие.

Далее нанесенное на шаблон покрытие желательно подогреть, чтобы обеспечить дальнейшее протекание реакции вулканизации полимера. Предпочтительно эту стадию проводить при 80-110оС в течение интервала до 30 мин, а еще лучше примерно при 100оС в течение 10 мин.

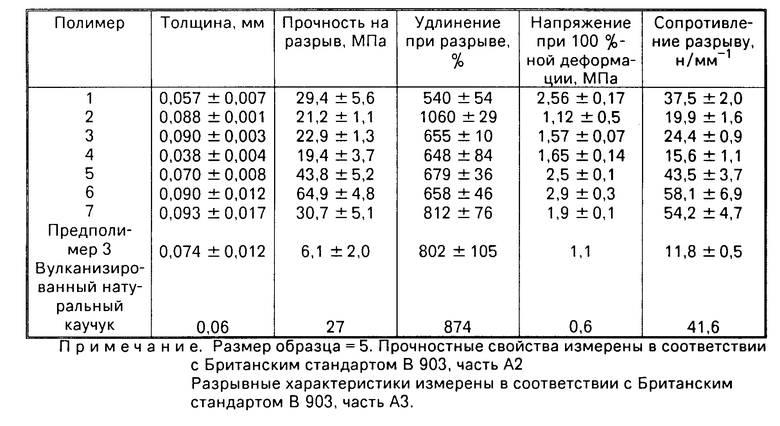

Свойства полученных пленок приведены в табл. 1, наряду со свойствами типичной пленки предполимера и типичными свойствами вулканизированного натурального каучука, которые даются для сравнения.

П р и м е р 1. Предполимер 1.

В перемешиваемый дефлегмируемый (нагреваемый с обратным холодильником) раствор 4,4'-дициклогексилметандиизоцианата (поставляется промышленно под названием DesmodurW фирмой Bayer, 375. 4 г) в дихлорметане (1000 мл) добавляют в течение 15 мин раствор поли(тетраметиленэфир)гликоля с мол.м. 2000 (поставляется промышленно под названием Terathan 2000 фирмой Dupont, 2030 г), 1,1,1-триметилолпропан (9,8 г) и дибутилдилаурат олова (4,2 г) в дихлорметане (3000 мл). Смесь нагревают с дефлегматором в течение 2 ч и затем дают ей охладиться до комнатной температуры. Полимерный предшественник с концевыми изоцианатными группами, полученный таким образом, далее медленно добавляют к раствору этилендиамина (21,3 г) в дихлорметане (500 мл), таким образом получая предполимер с аминными концевыми группами, с молекулярной массой 15000.

Полимер 1. Пленку предполимера с аминными концевыми группами получают маканием шаблона соответствующей формы (изготовленного, например, из стекла, глазурованной керамики или полипропилена) в раствор предполимера (содержание твердых 15-20 мас. скорость подачи шаблона 22 мм/c), сразу же после этого шаблон вынимают из раствора (скорость выемки шаблона 3,8 мм/c).

Растворитель удаляют испарением при комнатной температуре с последующим подогревом до 70оС в течение 10 мин. Далее шаблону (вместе с пленкой) дают охладиться до комнатной температуры, а затем обмакивают его в 1%-ный (масса на объем) раствор терефталоилхлорида в дихлорметане (время пребывания 10 секунд) для отверждения пленки. Растворитель удаляют испарением при комнатной температуре с последующим нагреванием до 100оС в течение 10 мин. На шаблоне остается пленка, которая после охлаждения шаблона до комнатной температуры легко удаляется.

Свойства этой пленки приведены в таблице.

П р и м е р 2. Полимер 2.

Процедуру, описанную в примере 1, повторяют, но пленку предполимера вулканизируют с использованием 1%-ного (масса на объем) раствора бензол-1,3-дисульфонилхлорида в дихлорметане. Свойства полученной пленки приведены в таблице.

П р и м е р 3. Полимер 3.

Процедуру, описанную в примере 1, повторяют, за исключением того, что пленку предполимера вулканизируют с использованием 1%-ного (масса на объем) раствора хлорида бензол-1,3,5-трикарбоновой кислоты в дихлорметане. Свойства полученной пленки приведены в таблице.

П р и м е р 4. Предполимер 2.

Полимерный предшественник с концевыми изоцианатными группами приготовляют при реакции поли(тетрамети- ленэфир)гликоля с мол.м. 2000 (500 г), 1,2,6-тригидроксигексана (поставлен фирмой Huls, 83,6 г) и дибутилдилаурата олова (2,5 г) в дефлегмируемом дихлорметане (1500 мл) с использованием методики, описанной в примере (1). Затем этот предполимер медленно добавляют при перемешивании к раствору этилендиамина (9,9 г) в дихлорметане и получают предполимер с концевыми аминными группами, с мол.м. 11000.

П р и м е р 4. Далее повторяют и остальную часть процедуры, описанной в примере 1. Свойства полученной пленки приведены в таблице.

П р и м е р 5. Предполимер 3.

Предшественник с концевыми изоцианатными группами был приготовлен при реакции поли(тетраметиленэфир)гликоля с мол.м. 2900 (поставляется промышленно под названием Terathane 2900 фирмой Dupont, 480 г), 1,1,1-триметилолпропан (1,5 г), дибутилдилаурата олова (3 г) и метиленди(циклогексилизоцианата) (80 г) в дефлегмируемом этилацетате (2500 мл) с использованием методики, описанной в примере 1. Затем полученный предшественник полимера медленно при перемешивании добавляют к раствору этилендиамина (12,5 г) в этилацетате и получают предполимер с аминными концевыми группами с молекулярной массой 23000.

Пленка предполимера 3. Пленка предполимера с аминными концевыми группами была получена маканием гладкой полипропиленовой пластинки в раствор предполимера с немедленным последующим ее выниманием (скорость выемки 3,6 мм/сек). Растворитель далее удаляют испарением при комнатной температуре с последующим нагреванием до 70оС в течение 10 мин. После охлаждения до комнатной температуры пленку напудривают тальком, чтобы избежать ее слипания, и затем удаляют с пластинки. Свойства этой пленки приведены в таблице.

Полимер 5. Вышеописанная пленка предполимера вулканизуют при реакции с терефталоилхлоридом по методике, описанной в примере 1. Свойства этой пленки приведены в таблице.

П р и м е р 6. Предполимер 4.

Предшественник с концевыми изоцианатными группами приготовляют при реакции поли(тетраметиленэфир)гликоля с мол.м. 2900 (500 г), 1,1,1-триметилолпропана (1,5 г), дибутилдилаурата олова (0,4 г), дистиллированной воды (1,0 г) и метиленди(циклогексилизоцианата) (102,5 г) в дефлегмируемом тетрагидрофуране (1000 мл) с использованием методики, приведенной в примере 1. Затем этот прекурсор медленно при перемешивании добавляют к раствору этилендиамина (10,8 г) в тетрагидрофуране и получают предполимер с концевыми аминными группами с мол.м. 25620.

П р и м е р 6. Повторяют остальную часть методики примера 1. Свойства полученной пленки приведены в таблице.

П р и м е р 7. Предполимер 5.

Предшественник полимера с концевыми изоцианатными группами приготовляют при реакции поли(тетраметиленэфир)гликоля с мол.м. 2900 (1200 г), 1,1,1-триметилолпропана (3,6 г) дибутилдилаурата олова (7,5 г) и метиленди(циклогексилизоцианата) (199,2 г) в дефлегмируемом тетрагидрофуране (3000 мл) с использованием методики, описанной в примере 1. Затем этот предшественник полимера добавляют медленно при перемешивании к раствору N,N'-диметилэтилендиамина (28 г) в тетрагидрофуране и получают предполимер с концевыми аминными группами с мол.м. 21500.

П р и м е р 7. Далее повторяют остальную часть методики примера 1, но в качестве растворителя для хлорида кислоты используют тетрагидрофуран. Свойства полученной пленки приведены в таблице.

Комментируя свойства пленок, приведенные в таблице, можно видеть, что прочность и сопротивление разрыву полимера 1 подобны этим же свойствам вулканизированного натурального каучука. Полимер 5 имеет значительно большую прочность, чем вулканизированный натуральный каучук, и подобные же износные свойства. Полимер 7 имеет более высокое сопротивление разрыву и такие же прочностные свойства, как и натуральный каучук. Полимер 6 имеет значительно большую прочность и сопротивление разрыву. Полимеры 6 и 7 представляют собой предпочтительные предметы данного изобретения.

Свойства полимеров 2, 3 и 4 в целом хуже, чем аналогичные свойства вулканизированного натурального каучука, эти полимеры были приготовлены на ранних стадиях разработки изобретения и не являются предпочтительными вариантами изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиуретановая клеевая композиция | 1972 |

|

SU438191A1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| ПОЛИ(МОЧЕВИНОУРЕТАНЫ), ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2418812C2 |

| УДАРОПРОЧНЫЕ ПОЛИУРЕТАНОВЫЕ И ПОЛИ(МОЧЕВИНОУРЕТАНОВЫЕ) ИЗДЕЛИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2414482C2 |

| ПОЛИУРЕТАНЫ, ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2456306C1 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И ПОКРЫТИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2411255C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СМОЛ | 1998 |

|

RU2214434C2 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ГРИБКА НОГТЕЙ | 2011 |

|

RU2575774C2 |

| СПОСОБ МОДИФИКАЦИИ ВОДНЫХ АНИОННЫХ ПОЛИЭФИРУРЕТАНОВЫХ ДИСПЕРСИЙ | 1991 |

|

RU2035473C1 |

| Термореактивная полимерная композиция | 1983 |

|

SU1126580A1 |

Использование: для производства полых тонкостенных полимерных изделий на шаблонах соответствующей формы, например, резиновых перчаток и презервативов. Сущность изобретения: изделия получают путем нанесения раствора уретанового предполимера с концевыми аминными группами, имеющего функциональность, равную 2, и среднюю мол. м. в пределах от 8000 до 60000, а в качестве вулканизующего агента наносят 0,5-10,0 мас.-ный раствор соединения, которое реагирует с концевыми аминными группами. Нанесение раствора полиуретана осуществляют маканием шаблона в него с последующим маканием в раствор вулканизующего агента. После нанесения на поверхность шаблона раствора уретаноового предполимера и раствора вулканизующего агента ее нагревают. 10 з. п. ф-лы, 1 табл.

| Кошелев Ф.Ф | |||

| и др | |||

| Общая технология резины, М.: Химия, 1978, с.469-470. |

Авторы

Даты

1995-10-10—Публикация

1990-08-17—Подача